淬火温度对Cr5MoVNi钢组织和性能的影响

2022-10-21王世凯于志强闫志杰

王世凯, 王 睿, 康 燕, 于志强, 闫志杰

(1. 山西煤矿机械制造股份有限公司, 山西 太原 030031;2. 中北大学 材料科学与工程学院, 山西 太原 030051)

高铬白口铸铁具有很高的硬度和优良的耐磨性[1],在矿产加工业、钢铁制造业等领域应用广泛[2]。由于碳、铬含量很高,高铬白口铸铁中形成了大量块状和网状碳化物,导致韧性差,难以进行机加工。高碳耐磨铸钢具有与高铬白口铸铁相当的硬度和较好的韧性,并且能够通过热处理调控其性能并进行机加工。高碳耐磨铸钢优良的综合性能及在耐磨材料领域的应用潜力引发了大家的关注和兴趣,由此开展了大量的研究工作[3-6]。

高碳耐磨铸钢含有较高的碳和一定量的碳化物形成元素,大量碳化物的析出提高了材料的硬度和耐磨性能,块状甚至网状的碳化物是影响高碳耐磨铸钢性能的关键因素。通过合金化和变质处理能够改善高碳钢中的碳化物形态。在高碳钢中加入一定量的A1、Si可以有效避免大块和网状碳化物的形成[7-8]。变质处理能够改善碳化物形态,细化组织晶粒,提高高碳钢的耐磨性和强韧性[9]。热处理同样能够有效改善碳化物的形貌与分布。最近研发了一种高碳耐磨铸钢Cr5MoVNi,具有与高铬白口铸铁相当的硬度和良好的韧性。研究发现,在正常的淬火之前进行高温均匀化处理,能够明显细化Cr5MoVNi钢的碳化物,显著提高材料的强度和韧性[10]。高温均匀化处理使得更多的碳化物溶解于奥氏体,在随后的快速冷却过程中有更多的碳和合金元素固溶于基体,这是高温均匀化显著提高材料强度和韧性的原因所在。基于此,如果提高Cr5MoVNi钢的淬火温度,将会对碳化物的形貌、大小和分布及基体相的类型、晶粒大小等产生影响,进而影响材料的性能。本文针对这些问题开展了研究工作,并阐释了淬火温度对Cr5MoVNi钢组织和性能的影响机理。

1 试验材料与方法

1.1 试验材料

试验钢Cr5MoVNi在25 kg中频感应熔炼炉中熔炼,在完全融化后加入变质剂进行变质处理[10]。变质处理后保温10 min,升温至1600 ℃浇铸成锭。通过线切割加工成各种尺寸的试样。试验钢Cr5MoVNi的化学成分通过光谱分析仪测定,具体成分如表1。

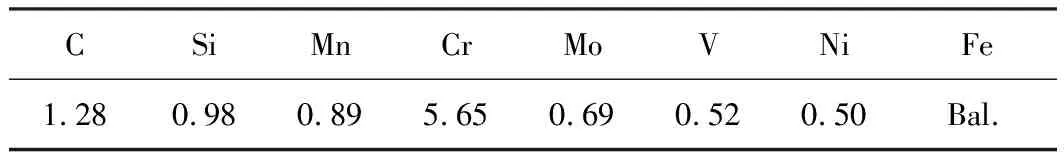

表1 试验钢的化学成分(质量分数,%)

1.2 热处理工艺

将试样加工为20 mm×15 mm×60 mm的块状试样后进行热处理,具体热处理工艺为球化退火→淬火→回火。球化退火:将试样在箱式电阻炉中,以20 ℃/min的加热速度加热至860 ℃,保温1 h,随炉冷却。淬火:将试样分别放入箱式电阻炉内,以20 ℃/min的速度加热至1000、1050、1100、1150 ℃,保温0.5 h,油淬。回火:将淬火后的试样放入箱式电阻炉内,以20 ℃/min的速度加热至230 ℃,保温2 h,空冷。

1.3 力学性能测试

采用洛氏硬度计(HRC)测定试样的硬度,测量5个点的硬度,取平均值。冲击吸收能量由摆锤式冲击试验机测定,冲击试样为10 mm×10 mm×55 mm的无缺口试样。压缩性能在100 kN的Instron万能材料试验机上测定,压缩试样为φ5 mm×10 mm的圆柱试样,加载速率控制在0.12 mm/min。

1.4 微观组织、结构分析

材料的组织、微观结构由光学显微镜(OM)和透射电镜(TEM, FEI Tecani G2 F30 S-TWIN)分析和表征。试样断口形貌由扫描电镜(SEM, JEOL JSM-6510)观察。组织中的各组成相采用X射线衍射仪(XRD,Bruker D8 Advanced)进行表征。透射电镜试样首先由线切割机床切取200 μm的薄片,经水砂纸机械减薄至70 μm后冲出直径为φ3 mm的圆片试样。圆片试样由电解双喷减薄仪在-20 ℃减薄,电解液为7%(体积分数,下同)高氯酸与93%乙醇的混合液。

2 试验结果与讨论

Cr5MoVNi钢的铸态显微组织如图1(a)所示,对应的XRD图谱如图1(b)所示。可以看出,Cr5MoVNi钢的铸态组织由铁素体基体和分布于晶界的M2C型大块碳化物组成。

图1 铸态Cr5MoVNi钢的显微组织(a)及XRD图谱(b)Fig.1 Microstructure(a) and XRD pattern(b) of the as-cast Cr5MoVNi steel

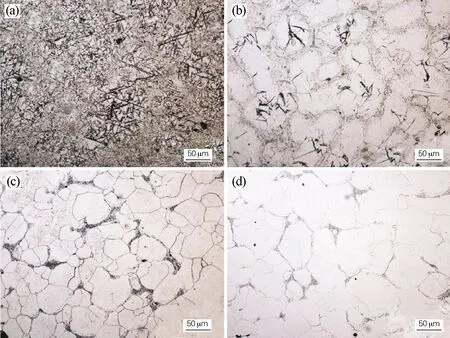

图2 Cr5MoVNi钢经不同温度淬火、230 ℃回火后的显微组织Fig.2 Microstnucture of the Cr5MoVNi steel quenched at different temperatures and tempered at 230 ℃(a) 1000 ℃; (b) 1050 ℃; (c) 1100 ℃; (d) 1150 ℃

图2是Cr5MoVNi钢经860 ℃球化退火、不同温度淬火和230 ℃回火后的金相照片,可以看出,随着淬火温度的升高,分布于晶界处的碳化物数量逐渐减少。同时,很明显的变化是基体相,随着淬火温度的升高,马氏体相明显减少,残留奥氏体显著增多。在1000 ℃淬火时,基体组织中的马氏体约占50%(见图2(a)),淬火温度升至1050 ℃时,只能看到少许的针状马氏体(见图2(b))。当淬火温度进一步升高至1100 ℃和1150 ℃时,很难观察到马氏体,基本上全部是残留奥氏体(见图2(c,d))。随着淬火温度的升高,在奥氏体化过程中,有更多的碳固溶于奥氏体,碳是稳定奥氏体元素,大幅提升了奥氏体的稳定性[11]。因此,在随后的快淬过程中,有更多的残留奥氏体被保留至室温,以至于在高于1100 ℃淬火时,基体几乎全部由残留奥氏体组成(见图2(c,d))。另一方面,由图2可以看出,随着淬火温度的升高,晶粒尺寸有所增大,这是由于在高温奥氏体化过程中奥氏体晶粒长大的原因。

图3 Cr5MoVNi钢在1000 ℃淬火、230 ℃回火后的TEM图(a)和选区电子衍射斑点(b,c) (b)斜状黑色区域;(c)白色区域Fig.3 TEM image(a) and selected area electron diffraction spot patterns(b, c) of the Cr5MoVNi steel quenched at 1000 ℃ and tempered at 230 ℃ (b) needle-like black area; (c) white area

为了进一步表征基体组织中的各相,图3为Cr5MoVNi钢于1000 ℃淬火、230 ℃回火后的TEM图和选区电子衍射(SAED)斑点,其中图3(b)为针状黑色区域的SAED斑点,表明是马氏体结构;图3(c)为白色区域的SAED斑点,表明是奥氏体结构。TEM结果进一步佐证了OM结果。

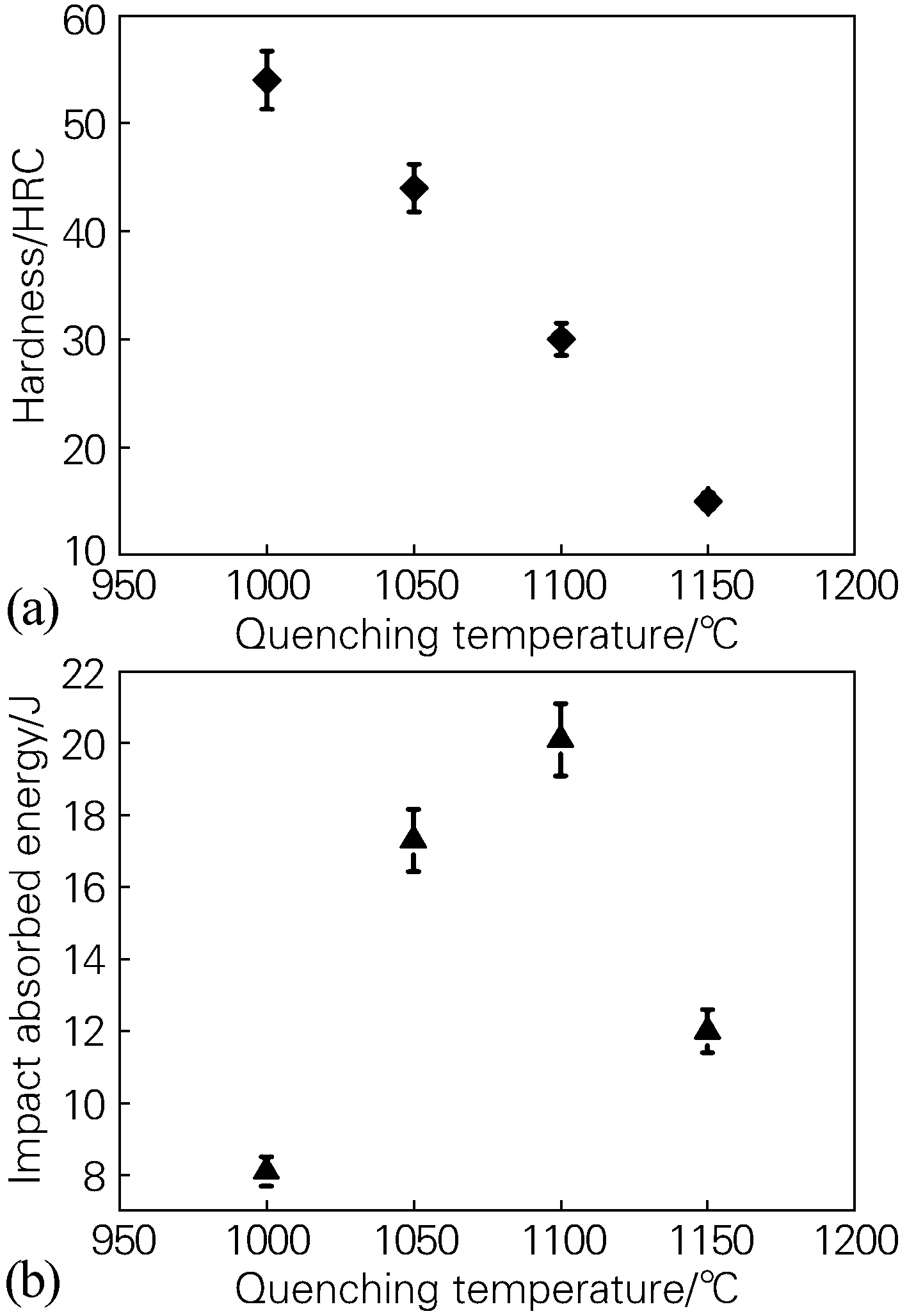

图4 Cr5MoVNi钢经不同温度淬火、230 ℃回火后的 硬度(a)和冲击性能(b)Fig.4 Hardness(a) and impact absorbed energy(b) of the Cr5MoVNi steel quenched at different temperatures and tempered at 230 ℃

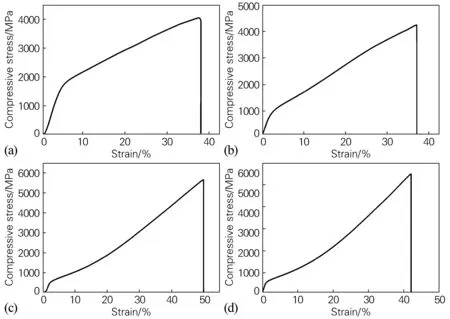

图5 Cr5MoVNi钢在不同温度淬火、230 ℃回火后的压缩应力-应变曲线Fig.5 Compressive stress-strain curves of the Cr5MoVNi steel quenched at different temperatures and tempered at 230 ℃(a) 1000 ℃; (b) 1050 ℃; (c) 1100 ℃; (d) 1150 ℃

不同温度淬火、230 ℃回火后试验钢的硬度如图4(a)所示,可以看出,随着淬火温度的升高,Cr5MoVNi钢的硬度显著降低,淬火温度为1000 ℃时,硬度最大,为 54 HRC,当淬火温度升至1150 ℃时,硬度降至15 HRC。随着淬火温度的升高,基体中的马氏体含量大幅减少,残留奥氏体含量急剧增加(见图2),同时基体中残留的碳化物也明显减少,故硬度呈单调下降趋势。图4(b)为不同温度淬火、230 ℃回火后试验钢的冲击性能,可以看出,淬火温度从1000 ℃升至1100 ℃,Cr5MoVNi钢的冲击吸收能量从8.1 J提高至20.1 J。随着淬火温度的升高,基体中残留奥氏体的数量急剧增大,马氏体大幅减少。淬火温度为1100 ℃时,基体中马氏体微乎其微,基本全部由残留奥氏体组成(见图2)。残留奥氏体的存在能够大幅提升材料的韧性[12],因此,淬火温度的升高导致冲击性能提高。但当淬火温度升至1150 ℃时,虽然基体由残留奥氏体组成,但由于淬火温度过高导致奥氏体晶粒变得粗大,同时有更多的碳化物溶入奥氏体,造成较大的晶格畸变,导致冲击性能下降。

图5为Cr5MoVNi钢在不同温度淬火、230 ℃回火后的压缩应力-应变曲线,可以看出,试样在压缩过程中,首先发生屈服,随后有一个明显的加工硬化,并且具有超过35%的压缩应变。淬火温度由1000 ℃提高到1100 ℃时,屈服强度由1700 MPa大幅降低到500 MPa。1000 ℃淬火、230 ℃回火后,基体由约50%(体积分数)的马氏体和50%的残留奥氏体组成(见图2(a))。由于马氏体的强度很高,马氏体与残留奥氏体组成的双相基体组织的强度也较高,因此,1000 ℃淬火、230 ℃回火后屈服强度高达1700 MPa。当淬火温度提高到1050 ℃时,试样基体中马氏体数量已经很少了(见图2(b)),屈服强度降至约1000 MPa;淬火温度进一步提高到1100 ℃和1150 ℃时,基体基本全部由残留奥氏体组成,使得屈服强度降至约500 MPa。

从图5的应力-应变曲线可以看出,试样发生屈服后有一个很明显的加工硬化现象,1100 ℃淬火、230 ℃回火后试样的加工硬化从屈服点500 MPa,经过约50%的应变,断裂强度高达5600 MPa。为了究其原因,对断口的形貌和组成相进行了分析。图6(a)为1100 ℃淬火、230 ℃回火后试验钢断口的SEM照片,图6(b)为断口的XRD图谱,为了对比,也给出了断裂前试样的XRD图谱。从断口形貌来看,存在不少的韧窝,这与大应变压缩塑性变形相对应。从图6(b)的XRD结果来看,材料在发生断裂的过程中,断口区域有大量的残留奥氏体转变为马氏体,即发生了奥氏体向马氏体的相转变。正是这个相变导致了钢的加工硬化和大的应变塑性,表明发生了相变诱导塑性(TRIP)的现象[13-14],即TRIP效应正是Cr5MoVNi钢具有优良压缩塑性的根源所在。从图5(c,d)来看,1150 ℃淬火、230 ℃回火试样的应变比1100 ℃淬火、230 ℃回火试样的小,这是由于奥氏体晶粒粗大削弱了TRIP效应[15]。

图6 Cr5MoVNi钢经1100 ℃淬火、230 ℃回火后压缩断口的 SEM图(a)及断裂前后断口的XRD图谱(b)Fig.6 SEM image(a) and XRD patterns before and after fracture(b) of fracture of the Cr5MoVNi steel quenched at 1100 ℃ and tempered at 230 ℃

3 结论

研发发现,随着淬火温度从1000 ℃升高到1150 ℃,经230 ℃回火后Cr5MoVNi钢的组织结构和性能如下:

1) 随着淬火温度的升高,Cr5MoVNi钢回火后基体由马氏体和残留奥氏体双相组成逐渐转变为单相的残留奥氏体,同时残留于基体中的碳化物数量明显减少、尺寸减小。

2) 随着淬火温度的升高,回火钢的硬度单调降低,这是由于基体由马氏体和残留奥氏体组成的混合相逐渐变为单一的残留奥氏体相。

3) 随着淬火温度的升高,回火钢的冲击吸收能量首先升高,并且在1100 ℃达到峰值(20.1 J),随后降低。残留奥氏体的增加导致冲击性能升高,而残留奥氏体晶粒的粗大是冲击性能降低的原因。

4) 随着淬火温度的升高,回火钢的压缩屈服强度降低,1100 ℃淬火时压缩应变接近50%,这是基体中残留奥氏体的TRIP效应所致。