平板玻璃行业低碳发展的几种措施

2022-10-20胡昊靖

胡昊靖,朱 曼

(中国建材国际工程集团有限公司,上海 200063)

2014年在《中美气候变化联合宣言》中,我国首次提出2030年实现“碳达峰”。2020年9月,在联合国大会上我国再次承诺力争在2030年实现碳达峰,2060年实现碳中和[1]。

平板玻璃产业是支撑国民经济建设的基础材料的产业。经过50余年的发展,我国的平板玻璃产业飞速进步,工艺水平、装备水平取得了革命性的突破。自1989年起,我国平板玻璃产量一直占据世界首位。与此同时,平板玻璃产业也是高能耗、高污染排放的产业。为促进平板玻璃行业的绿色转型升级,笔者认为,平板玻璃行业的技术创新和转型主要体现在以下五个方面。

1 优化耗能

平板玻璃行业的碳排放主要来源于化石燃料燃烧排放、原料分解或碳氧化形成的二氧化碳、电力排放等。平板玻璃行业常用的燃料有石油焦粉、焦炉煤气、煤焦油、重油、柴油、天然气等,使用高效、低碳的清洁能源,改善环境效果十分显著。

1.1 全氧燃烧技术

全氧燃烧技术是利用氧气纯度>90%的氧气代替空气与燃料进行燃烧的一种燃烧技术。与传统燃烧技术相比,笔者认为有以下几个优点:

1) 全氧燃烧的热效率高、火焰温度较高,能加速玻璃在窑炉熔化部的熔化过程,不仅能提高熔化能力,同时也能明显改善玻璃熔化的质量。

2) 全氧燃烧技术中氮气的含量很少,节省了加热氮气所需的大量热能损失;由于废气排放量减少80%~90%,大大降低了废气排放过程中夹带粉尘的损失,有利于提高玻璃成分的稳定和改善环境。因此,全氧燃烧技术更加节约燃料,减少氮氧化物、二氧化碳的排放[2]。

3) 全氧燃烧技术的窑炉结构形式简单,窑炉内的熔制制度更加科学合理、冷修时间短。其减去了蓄热室、小炉、换向系统等结构,减去了蓄热室、小炉等处散热损失,减轻了对窑炉碹顶、池壁等多处耐火材料的侵蚀,有利于延长窑炉的寿命。同时,由于窑炉结构的简化,减少了整条生产线的占地面积,最小化占用自然资源。

4) 目前国内有部分地区基于碳排放指标的限制或区域性环保压力等的要求,伴随着国内制氧技术的快速发展,全氧燃烧技术在平板玻璃行业的应用已成为一种趋势。

1.2 电助熔窑炉与全电窑炉技术

随着钼电极安全地投入使用,推进了平板玻璃全电熔和电助熔商业化的实现。电助熔窑炉是指使用多种燃料及电力辅助熔化的窑炉,最新的发展是使用80%的电力和20%的天然气。笔者获悉,目前600 t/d及以上平板玻璃窑炉采用电助熔,如果最高达到40%绿电+60%天然气,1 t平板玻璃的生产可减少142.96 kg二氧化碳排放。

但由于平板玻璃窑炉吨位大、电极加热配合料影响玻璃液气泡的去除,同时使用高水平的电升压(>40%)被认为是技术上的挑战,因此常规的方式是采用低功耗的电助熔窑炉。笔者认为一个可行的解决方案是窑炉前部采用全电熔窑用于熔化配合料,窑炉后部采用全电熔窑用于澄清均化玻璃液。

全电窑炉在小吨位(日产≤300 t/d)的玻璃行业技术较为成熟,其燃烧效率比燃气窑炉也更高。但将全电炉应用于大吨位(日产≥600 t/d)玻璃熔炼的经验还很有限,需要进一步的开发工作。此外,需要对电力供应基础设施进行投资,而且电力必须在成本上与天然气具有竞争力。

电助熔窑炉与全电窑炉技术可有效地解决玻璃液的对流、受热的均匀化等问题,有利于提高平板玻璃的产量和质量,同时,能有效降低化石燃料的消耗,即减少氮氧化物、二氧化硫和二氧化碳的排放,有明显的节能减排效果。

1.3 用生物衍生燃料替代化石燃料

鉴于大多数化石燃料的平板玻璃窑炉设计可以很容易地转化为运行标准生物燃料,利用现有的窑炉技术进行技术升级,以减少现场的二氧化碳排放。英国皮尔金顿(Pilkington UK)成为了世界上第一家使用100%生物燃料运行玻璃熔窑的平板玻璃制造商。一种由有机废料制成的可持续生物燃料为圣海伦斯玻璃制造商皮尔金顿的熔炉提供了4 d的能源,生产了16.5万m2有史以来碳含量最低的浮法玻璃。与平板玻璃行业使用的传统天然气相比,这种燃料的二氧化碳排放量减少了大约80%。

1.4 氢气窑

平板玻璃行业最近开始研究用氢气为平板玻璃窑炉提供燃料的可行性。目前在英国和欧洲有五个项目在研究使用100%的氢气以及不同比例的氢气与天然气混合用于玻璃熔化的可行性。英国已经在基础设施和氢气技术研究方面进行了大量投资,预计首批获得氢供应的产业集群最早将于2026年上线。在氢能制备方面,氢气是公认的发展趋势。如果采用绿色氢气,在燃料燃烧方面,每生产1 t平板玻璃,玻璃窑炉将节省357.41 kg二氧化碳排放。

用太阳能来制氢,打造光伏+氢能的零碳发展的技术方向。而在氢能应用上,氢气替代传统能源将是玻璃行业极具前途的清洁燃烧技术。

2 优化原料

玻璃是一种非晶态无机非金属材料,一般是用多种无机矿物(如硅砂、白云石、石灰石、长石、纯碱、芒硝、煤粉等)为主要原料,另外加入少量辅助原料制成的。

通常的平板玻璃配合料,一般由熟料(10%~30%碎玻璃)和生料(各种组成氧化物的原料,如硅砂、白云石、石灰石、长石、纯碱、芒硝、煤粉等)构成。玻璃配合料经高温熔化、澄清、均化、冷却后形成合格的玻璃液,再经过锡槽成型、退火窑退火,接着经过冷端机组切割、取片,最后用叉车将玻璃运往成品库储存。

为达到节碱、节能的目的,目前国外在原料方面利用霞石正长岩代替钾长石,采用碳素粉代替煤粉作为添加剂,目的是为增强玻璃白透性并减少微气泡;与此同时,通过优化配合料组分、预热等,可以降低玻璃熔化温度,达到减少燃料用量的目的。

提高熟料比例,用碎玻璃代替原材料来生产新的玻璃产品,减少了窑炉所需的能量。以配合料含15%的熟料为例,每增加10%碎玻璃,则每生产1 t玻璃,可减少二氧化碳排放2.25 kg;再考虑到能耗方面,每增加10%碎玻璃,则每生产1 t玻璃,可减少能耗87 900 kcal,可减少二氧化碳排放20.27 kg。总计,每增加10%碎玻璃量,可减少22.52 kg碳排放。

3 熔窑保温技术

3.1 梯度保温技术简介

中建材玻璃新材料研究院集团有限公司节能环保所通过多年来对窑炉保温技术的研究,创造性的发明了“玻璃熔窑梯度复合热保温技术”。彻底改变了传统保温“保温性能差、保温衰减率大、耐久性能差和易脱落”等问题。

玻璃熔窑梯度复合热保温技术主要针对玻璃熔窑的不同部位,经过严格的热工模拟和精确的热工计算,设计最佳的保温方案:根据热量从窑内向窑外的梯度式散失特点,将保温层按温度段划分为数个温度段。根据每个温度段温度特点,科学地选择“耐温性能好、保温性能强、且材料耐久性强”的合适的保温材料。保温层的最外层采用纤维喷涂技术,具有“低导热、不开裂、表面平整细腻”的特点。同时采用“复合遮蔽技术”和“防热桥施工工艺”,在降低传统保温厚度的前提下,使玻璃熔窑达到“表面温度最低、表面散热最小、保温效果持久”的保温效果。

3.2 红外高辐射节能涂料的简介

从热工技术条件来看,当炉内温度大于1 000 ℃时,炉内超过80%的热量是以辐射传热来实现的。而传统的玻璃熔窑硅质大碹的红外辐射率约在0.4 左右,即大碹吸收的热量只有40%以辐射传热的方式传递给配合料。因此,提高硅质大碹的红外辐射率,强化辐射传热,是提高配合料对热量的吸收效率、提高窑炉节能效果的最好途径。

玻璃窑炉用红外高辐射节能涂料具有以下几个特点:

1)红外辐射率高,节能效果好。这种红外高辐射节能涂料喷涂在大碹内表面,可以将硅质大碹的辐射系数从0.4提高至0.9,极大地提高窑炉的热效率,可以起到明显的节能效果。

2)对玻璃液没有污染。红外高辐射节能涂料是由全硅质材料制成的无机非金属材料,主要成分是SiO2,其余组分为Al2O3和Na2O等。因此,该涂料组分与优质硅砖相近,一方面使得涂料与大碹在升温烤窑时有一个极好的匹配;另一方面,涂料即使掉进玻璃液中也能在Na2O和K2O等共熔物的共同作用下得到很好的熔化,不会对玻璃质量造成污染等影响。

4 余热回收

余热发电不仅节能,而且环保。平板玻璃生产线中热工设备产生大量的余热资源大部分都直接排放,造成了能源的浪费。在满足正常生产的条件下,采取余热回收技术可以将余热用于助燃空气的预热、余热发电、生产热水和蒸汽。玻璃窑余热回收的本质是:利用余热锅炉回收玻璃熔窑的烟气余热,生产出过热蒸汽,实现热能与热能的转换;过热蒸汽送入汽轮机内膨胀做功,推动转子转动,实现热能与机械能的转换;汽轮机转子转动驱动发电机发出电力,实现机械能与电能的转换。

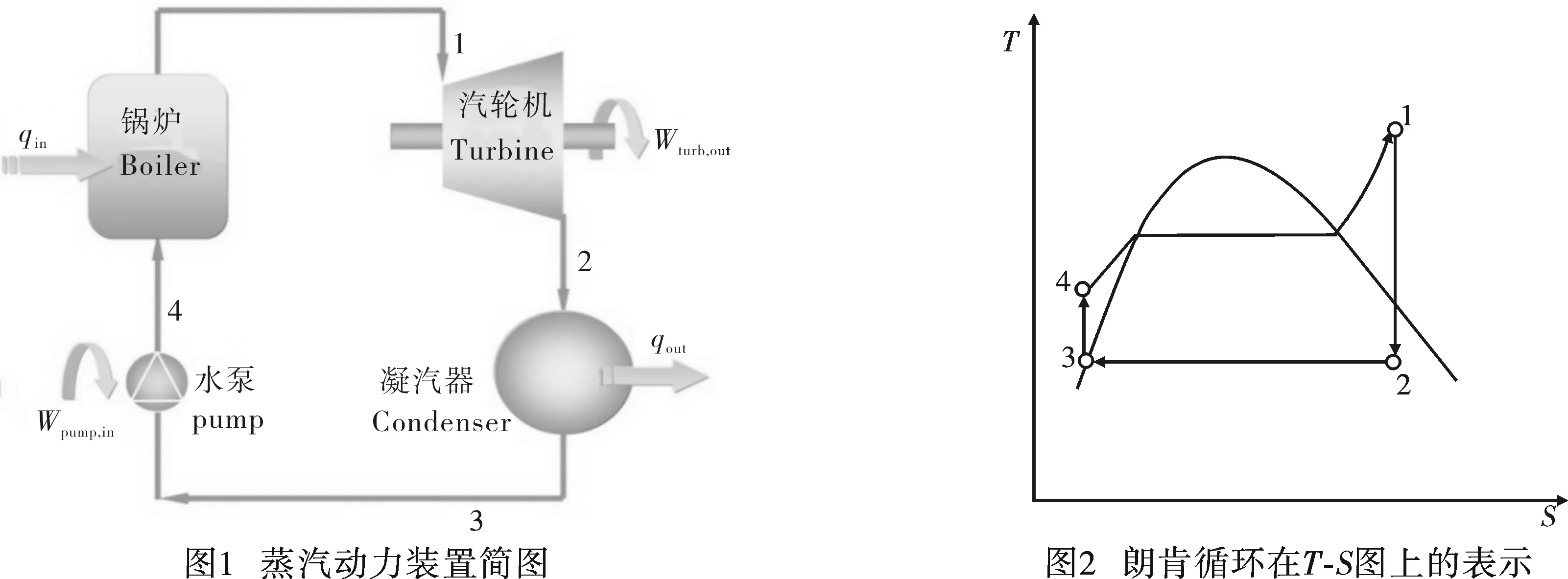

余热发电系统原理是以朗肯循环为基础蒸汽动力循环,其系统技术和装备技术是成熟可靠的。图1是蒸汽动力装置简图,图2是朗肯循环在T-S图上的表示,序号1~4为互相对应的介质(水或蒸汽)热力过程。

在“互联网+”时代,为应对经营管理数字化、平台化的变化趋势,乡村旅游的经营管理模式应从智慧旅游管理和线上+线下+融合两方面来进行升级转变。

由图1可以看出整个系统过程中,4-1为锅炉吸热过程,1-2为热能转化为电能的过程。在图2上,4-1-2-3-4区域的面积即为整个系统回收热量的总和,提高系统效率的办法有:提高蒸汽初参数、降低背压。

但余热发电系统的热源是来自主工艺生产线的废热,废热参数已基本固定,蒸汽初参数的提高是有限制的,蒸汽温度必须低于烟气温度约30 ℃(须同时考虑经济性),压力选择须适当才能保证发电量最大化。受限于项目建设地的气象条件,汽轮机的排汽背压也不可能无限制降低。

因此余热发电系统必须在该废热已有的参数条件下进行系统设计,在系统和装备上采取针对性的措施,并优化系统参数,实现最大化的余热利用率、余热锅炉的效率和发电系统的热效率。

5 烟气脱硫脱硝技术

烟气脱硫、脱硝技术是指烟气中排放二氧化硫、氮氧化物经过物理化学变化,最终形成无污染的氮气和水等物质排入大气。欧美等发达国家广泛应用SCR(选择性催化还原) 脱硝技术。SCR脱硝效率能达到70%以上,NOx的排放完全达到国家对玻璃行业氮氧化物排放的新标准[3]。

NID脱硫工艺系统同属半干法脱硫工艺。该工艺先对余热锅炉低温段出来的烟气降温增湿处理,使烟气中的SO2与H2O反应生成H2SO3,再对烟气进行脱硫处理,使烟气中的H2SO3与Ca(OH)2反应生成CaSO3·1/2H2O,最后对烟气进行除尘处理[4],脱除烟气中的生成物颗粒,并将该生成物颗粒用于再循环,同时分离出洁净的烟气。该工艺流程简单、反应速度快、脱硫效率高。

6 结 语

平板玻璃行业的低碳发展,有利于推动新时代平板玻璃产业高质量发展。围绕着绿色发展,中国政府高度重视玻璃工业的绿色转型和发展。与2000年相比,中国玻璃行业的单位能耗和污染物排放水平已经降低了50%以上。中国玻璃工厂二氧化硫、二氧化碳、氮氧化物的排放浓度达到了行业和国际的标准。

随着平板玻璃行业的耗能优化、原料优化、熔窑保温技术、余热回收技术、烟气脱硫脱硝技术等的深入研究与推广,必将为中国玻璃工业的低碳发展奠定良好的基础,为世界玻璃的低碳发展作出自己的贡献。