电子束选区熔化钛合金点阵材料力学性能研究*

2022-10-20龙学湖张莹甄珍汪强兵

龙学湖 张莹 甄珍 汪强兵

钛及钛合金材料由于其优异的生物相容性、耐腐蚀性及良好的力学性能,在骨科植入器械领域广泛应用[1]。然而,一些研究表明,钛及钛合金材料植入人体后由于其弹性模量与骨骼不匹配造成了应力屏蔽现象,进而导致骨吸收、假体松动等问题[2]。以Ti6Al4V为例,其致密态的弹性模量约为110 GPa[3],远高于人体骨弹性模量(0.5 ~20 GPa)。多孔材料可以降低假体的弹性模量,防止应力屏蔽现象,并且由于骨细胞向假体内部生长,可实现假体的长期稳定性[4]。

金属增材制造技术是近20年兴起的新兴制造技术,相较于粉末冶金和丝网烧结等技术,金属增材制造具有更高的自由度,可实现有序孔、无序孔、梯度孔、多孔—实体结合等结构的成型,孔形状、孔隙率、杆筋大小等参数可控。电子束选区熔化技术(selective electron beam melting,SEBM)是金属增材制造代表技术之一。SEBM 以球形金属粉末为原料,电子束为能量源,工艺开始时在特定金属底板上均匀铺满粉末,通过粉床预热使粉末轻微烧结,电子束根据三维模型以设定的层厚切分形成二维数据对粉末床选区熔化,形成零件的一个横截面。随后将底板下降一层,重复上述过程,最终成型出零件。整个成型过程保持在高真空环境下(10-3Pa),防止金属零件和粉末发生氧化或氮化。目前,大量文献报道了采用SEBM成型钛合金点阵结构[3,5-8],国内已有医疗器械厂商采用SEBM 制备具有点阵结构的髋臼杯、椎间融合器、膝关节系统等产品并获批上市,但有关SEBM 成型钛合金点阵材料“结构-工艺-性能”的相关研究较少。

用于骨科植入的钛合金点阵材料需满足高强度、低模量、高孔隙率等性能要求。在本研究中,采用SEBM技术制备菱形十二面体Ti6Al4V 点阵材料,研究点阵结构和成型工艺对材料相对密度、弹性模量和屈服强度的影响。

1 材料与方法

1.1 实验材料与设备

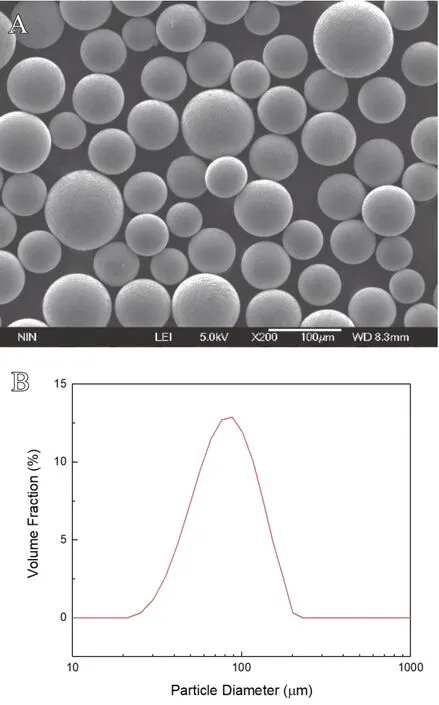

本实验所用的原料为等离子旋转电极雾化法制备的TC4钛合金粉末(广州赛隆增材制造有限责任公司),其化学成分满足GB/T 3620.1-2016《钛及钛合金牌号和化学成分》[9]中TC4 ELI的要求(见表1)。粉末球形度>95%,表面光滑,无卫星粉,其D50为88.4µm(见图1)。

表1 TC4钛合金粉末的化学成分(质量分数,%)

图1 TC4钛合金粉末:A.粉末形貌;B.粒度分布

主要设备:粉床电子束3D 打印机(Sailong-Y150,西安赛隆金属材料有限责任公司);电子天平(LQ-C20002,昆山优科维特电子科技有限公司);电子万能试验机(Instron 3369,美国Instron 公司);扫描电子显微镜(JSM-6460,日本电子株式会社);激光粒度分析仪(Mastersizer 3000,英国Malvern 公司)。

1.2 TC4钛合金菱形十二面体点阵材料的制备

采 用Materialise Magics 软 件 绘 制10 mm×10 mm×15 mm 的样品,设计相对密度(CAD 模型中杆筋所占体积分数)为3.93%(S)和12.59%(M)两种单胞,以2.0 mm、2.5 mm 和3.0 mm 作为单元晶胞尺寸进行多孔处理(见图2)。模型在Magics 软件中完成摆放后以50 µm的层厚进行切片处理。

图2 多孔压缩测试样和菱形十二面体单胞3D示意图

采用Sailong-Y150 型SEBM 设备进行钛合金菱形十二面体点阵材料的制备。该设备最大成型尺寸为175 mm×175 mm×200 mm,成型精度±0.2 mm,电子枪最大功率3 kW,加速电压60 kV。零件成型工艺为:底板开始温度750℃,预热电流28 mA,预热时间20 s,氦气分压0.1 Pa,熔化电流4.0 ~5.0 mA,扫描速度0.4 m/s,束斑间距0.1 mm。成型后的点阵材料经压缩空气清理孔道内粉末,采用超声清洗处理后真空封装。

1.3 表征

1.3.1 密度

点阵材料的密度通过测定其尺寸和质量得出,测量相对密度为实际密度与理论密度的比值,理论密度取4.5 g/cm3。

1.3.2 压缩试验

压缩试验根据国标GB/T 31930-2015《金属材料延性试验多孔状和蜂窝状金属压缩试验方法》[10]进行,制备样品尺寸10 mm×10 mm×15 mm,采用Instron 3369 电子万能试验机进行压缩试验,加压方向为成型方向,加载速率2.0 mm/min。压缩强度取20% ~40%应变对应的平均应力,屈服强度取0.2%应变对应的强度,弹性模量为应力-应变曲线开始处的线性变形区间内的直线斜率。

1.3.3 微观形貌

采用JSM-6460型冷场发射扫描电子显微镜观察点阵的微观形貌。

2 结果

2.1 相对密度及表面形貌

表2为电子束3D打印TC4钛合金点阵材料测量相对密度与设计相对密度。从表2可以看出,3D打印TC4点阵材料的实际密度高于设计相对密度,且随着熔化功率增加,实际密度偏离设计相对密度越大。同时可以观察到,在设计孔隙率相同的情况下,单胞尺寸越小,即杆筋和孔径尺寸越小,实际密度偏离设计相对密度越大。低孔隙率2.0 mm单胞、5.0 mA熔化电流的条件下,获得点阵结构的相对密度为27.47%,远超3.93%的设计相对密度。

表2 钛合金点阵材料的测量相对密度与设计相对密度

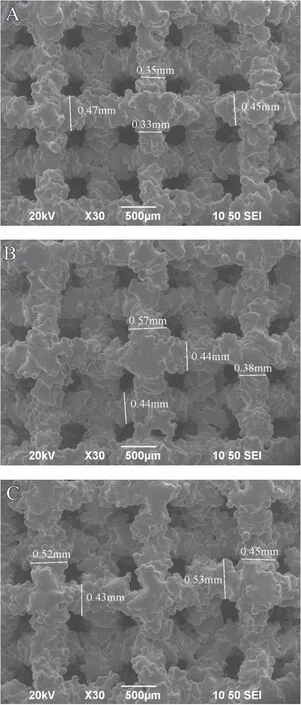

电子束3D打印TC4钛合金点阵材料的表面形貌如图3所示。从图3 可以看出,4.0 ~5.0 mA 的熔化电流下点阵均获得良好的熔化质量。4# ~6#号样品杆筋直径为0.35 ~0.55 mm,远高于设计杆筋尺寸0.18 mm。由于杆筋成型时层层堆叠存在尺寸偏差,且杆筋周围粉末颗粒存在部分熔化,扫描电镜下观察到的点阵材料的杆筋为粗糙表面。随着熔化电流的增大,钛合金杆筋变粗,孔径减小,表观密度增加。

图3 TC4点阵材料SEM形貌:A.4#样品S-2.5/4.0 mA;B.5#样品S-2.5/4.5 mA;C.6#样品S-2.5/5.0 mA

2.2 压缩性能

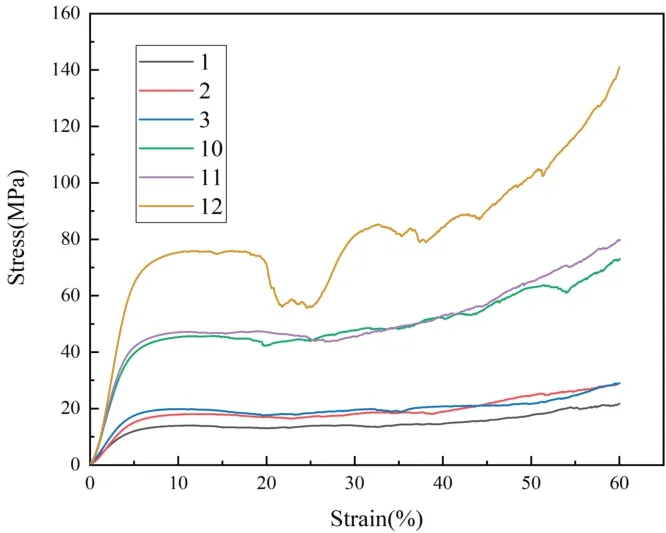

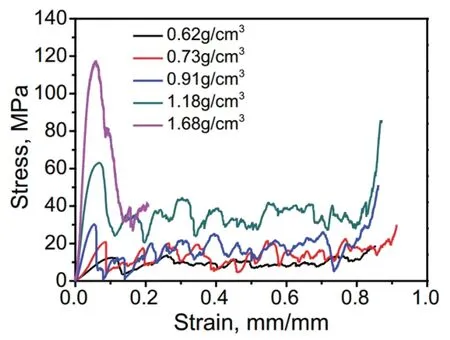

TC4 钛合金菱形十二面体多孔材料的压缩应力-应变曲线如图4所示。从图4中可以看出,钛合金点阵材料压缩应力-应变曲线存在明显的三个区域:弹性变形区、平台区和致密区。在初始变形阶段,压缩应力-应变呈线性关系,表现为弹性变形,直线斜率为点阵材料的弹性模量;随着应变的增加,应力增长趋势变为非线性增长,在应变达到接近10%后应力基本保持不变,应力-应变曲线进入平台阶段;随着应变进一步增加,点阵材料致密度增大,应力不断上升。

图4 TC4钛合金菱形十二面体应力-应变曲线

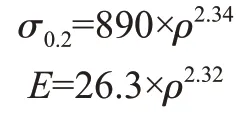

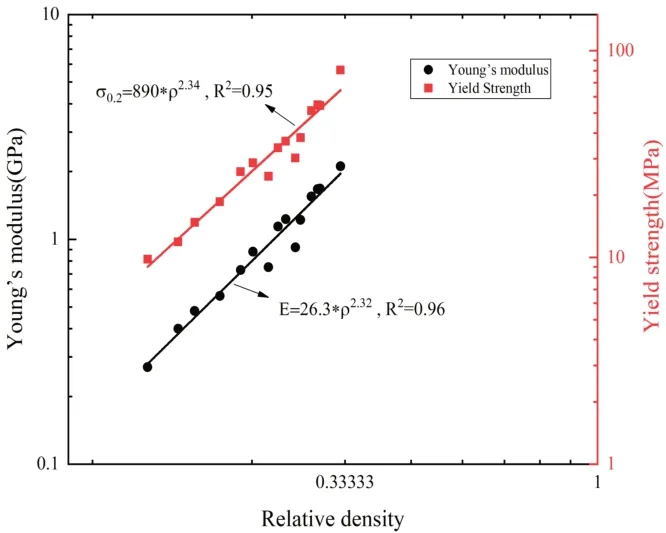

本研究中TC4钛合金菱形十二面体多孔材料的屈服强度σ0.2和弹性模量E与相对密度的对应关系如图5所示。采用SEBM 制备的TC4 钛合金点阵材料密度为14.12% ~32.68%,对应的屈服强度(σ0.2)为9.8 ~80.7 MPa,弹性模量(E)为0.27 ~2.11 GPa。屈服强度(σ0.2)和弹性模量(E)与相对密度分别满足幂函数关系:

图5 TC4钛合金点阵材料的屈服强度和弹性模量与相对密度的对应关系

3 讨论

本研究中,采用SEBM 制备的TC4 钛合金点阵材料实际密度高于设计相对密度,且对于小晶胞结构、大功率工艺更为显著。造成这种现象的主要原因是:①电子束3D打印设备束斑为150µm 左右,且存在一定范围的热影响区,当模型杆筋尺寸接近150µm时,成型的杆筋将明显粗于设计尺寸;②增加点阵结构熔化功率,将增加打印过程中过熔、粘粉等现象,使得成型的点阵结构杆筋粗化,相对密度上升。

与文献报道中TC4钛合金菱形十二面体压缩应力-应变曲线在平台区表现为剧烈的上下波动不同[6-7],本研究中曲线平台区域表现平滑,几乎无上下波动现象。上下波动的曲线是由于该阶段不断产生单胞的破裂,从宏观角度看表现为典型的脆性变形[8]。本研究中平台区域曲线平滑,表明本研究制备的TC4钛合金菱形十二面体多孔材料具有更佳的塑性。造成此现象的可能原因包括:①本研究中采用的预热工艺为预热电流28 mA、预热时间20 s,相较文献中具有更高的预热温度和更长的预热时间,相当于对钛合金点阵材料进行了随炉热处理。研究表明,热处理可促使α'相向α+β相转变,降低平台区域的波动幅度,提升点阵材料塑性[11-13]。②本研究中使用的原料为PREP技术制备的低间隙TC4粉末,原料中C、H、O、N等杂质元素含量更低,因此TC4点阵表现出更好的韧性。

图6 文献中钛合金菱形十二面体应力-应变曲线[6]

在过去几十年间,研究多孔材料孔结构与力学性能关系模型中最成功的数学模型是Gibson-Ashby 方程。根据Gibson-Ashby方程,多孔材料的屈服强度σ0.2和弹性模量E与相对密度满足以下关系[14]:

钛合金菱形十二面体多孔材料的屈服强度σ0.2和弹性模量E均满足Gibson-Ashby 方程幂函数关系。与Gibson-Ashby方程不同的是,本研究中屈服强度σ0.2和弹性模量E与相对密度对应的指数分别为2.34 和2.32。这可能是以下几点原因造成的:①Gibson-Ashby 方程是研究无序的泡沫金属材料强度和模量与相对密度的数学关系,对于规则孔结构并不适用,研究表明孔结构会在很大程度上影响强度和模量对密度的指数关系[6];②Gibson-Ashby 方程假定泡沫金属的连接杆都是光滑杆,本研究中SEBM 成型的TC4钛合金点阵杆筋粗糙度较大,影响指数关系。