T264 型矿用自卸车双叉臂前悬架有限元分析

2022-10-20董志明赵博凡任学平

董志明,赵博凡,任学平

1内蒙古科技大学 内蒙古包头 014010

2内蒙古北方重型汽车股份有限公司 内蒙古包头 014030

矿 用自卸车以其装载量大、运输工作可靠、效率高的优点承担着世界上约 40% 的煤、90%的铁矿运量[1]。作为矿用自卸车的重要组成部分,悬架系统传递着来自车轮和车架的力和力矩,其强度、刚度和抗振性直接决定了车辆行驶的稳定性和可靠性。由于 T264 型矿用自卸车双叉臂前悬架结构尺寸大、质量大和难拆卸等特点,无法进行常规的应力应变和抗振试验,故应用 ANSYS 有限元分析软件对其进行满载静力学分析和模态分析。

1 双叉臂前悬架结构特点

双叉臂前悬架主要由油气弹簧、转向节、转向横拉杆、上叉臂和下叉臂等组成,如图 1 所示。相比于其他结构形式的悬架,双叉臂前悬架有更长的垂直行程和更短的支柱行程,可使悬架支柱更短,从而提高轮胎的使用寿命,降低车辆的运营成本。双叉臂前悬架的设计消除了支柱上的侧载荷,允许即时和准确的有效载荷监测,有效减少了传至驾乘人员身体的振动,提高了驾乘人员的乘坐舒适性。

2 双叉臂前悬架有限元模型建立

2.1 双叉臂前悬架简化模型建立

由于实体悬架模型比较复杂,需要对模型进行简化处理,去掉油气弹簧和减振器等次要部件,忽略导角、螺纹孔等细小结构,以提高计算效率。在CATIA 软件中建立双叉臂前悬架的三维简化模型,通过 ANSYS Workbench 有限元软件的 CAD 接口导入简化模型,在分析树中的 model 选项中选用球面副的连接方式,使主销的上、下球销分别连接上、下叉臂。建立的悬架简化模型如图 2 所示。

2.2 材料定义及模型网格划分

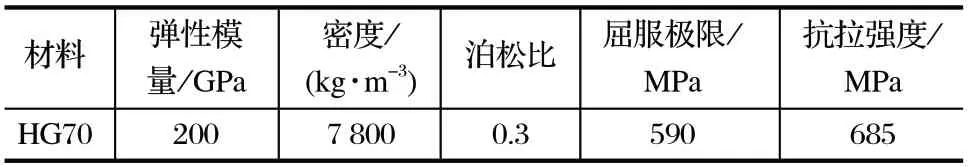

矿用自卸车属于特种运输装备,其双叉臂前悬架材料是可靠性和疲劳耐久性较好的高强度焊接结构钢HG70,其力学性能参数如表 1 所列。

表1 双叉臂前悬架材料力学性能参数Tab.1 Mechanical property parameters of material of front suspension with double fork arm

选用合适的网格划分方法是有限元分析过程的重要步骤,网格的结构和尺寸对计算精度有较大的影响[2]。该悬架模型网格划分设置网格尺寸为 20 mm,选择四面体划分方法,得到有 231 354个节点、133 854个单元的网格模型,如图 3 所示。

2.3 施加载荷与约束

边界条件的合理设定是结构静力学分析的重要环节之一。双叉臂前悬架的载荷都以集中力的形式施加在受力面上。上、下叉臂和主销以球面副的方式连接,产生的约束限制平动自由度,保留转动自由度。而上、下叉臂和车架以转动副的方式连接,产生的约束只保留绕轴线的转动自由度。转向节采取固定约束,限制所有的自由度[3]。

3 不同工况下悬架结构强度分析

矿用自卸车的双叉臂前悬架对结构刚度、避免共振和安全性等方面均有较高的要求。根据矿用自卸车双叉臂前悬架的结构特点和工作时的受载荷情况,在不平路面上行驶、制动两种基本工况下对双叉臂前悬架进行结构强度分析[4]。

3.1 不平路面上行驶工况

矿用自卸车在不平路面行驶时,双叉臂前悬架受到不平路面的随机垂向载荷作用,取 3 倍满载静止时的载荷作为垂向载荷。把垂向载荷的计算结果输入 ADAMS/Car 软件中,提取双叉臂前悬架静态载荷,得到主轴上球销处垂向载荷为 1.2×106N,下球销处垂向载荷为 1.7×106N。施加载荷与约束后进行后处理操作,得到的双叉臂前悬架的应力云图如图4 所示。从图 4 可以看出,该工况下最大应力出现在与下叉臂铰接的主销端部,约为 190 MPa,小于结构所用材料的屈服极限 590 MPa。不平路面上行驶工况下双叉臂前悬架的变形云图如图 5 所示。从图 5 可以看出,该工况下最大变形出现在下控制臂与主销铰接处,约为 1.4 mm,小于规定值 2.5 mm。可见,在不平路面上行驶工况下该悬架结构强度和刚度均满足要求,保证了车辆在复杂路面上行驶过程中的可靠性。

3.2 制动工况

矿用自卸车在复杂工况运输时,偶尔会进行急刹车,因此也需要进行制动工况下的结构静力学分析。矿用自卸车在满载状态下制动时,双叉臂前悬架受到垂直法力、纵向法力和附加力矩的作用。把通过计算得到的载荷和力矩输入 ADAMS/Car 软件中,提取双叉臂前悬架静态载荷,得到双叉臂前悬架上球销处垂向载荷为 6×105N,侧向载荷为 5×105N,力矩为 1.2×105N·m;下球销处垂向载荷为 8×105N,侧向载荷为 5.5×105N,力矩为 1.75×105N·m。对双叉臂前悬架施加载荷与约束后进行后处理操作,制动工况下双叉臂前悬架的应力云图如图 6 所示。从图6 可以看出,该工况下最大应力出现在主销与上叉臂连接的上球销处,约为 117 MPa,小于结构所用材料的屈服极限 590 MPa。制动工况下双叉臂前悬架的变形云图如图 7 所示,最大变形出现在上叉臂球销铰接处的端部,变形值为 2.1 mm,小于规定值 2.5 mm。可见,在制动工况下该悬架结构强度和刚度均满足要求,保证了车辆在紧急制动过程中的稳定性。

4 双叉臂前悬架模态分析

矿用自卸车在恶劣路况行驶时,双叉臂前悬架经常受到来自路面和车辆的冲击载荷,为了避免双叉臂前悬架发生共振现象,需要使来自地面、发动机的激励频率小于双叉臂前悬架的自振频率,以免影响驾乘人员的驾乘体验和行驶安全性。由于模态分析可以预知机械部件在特定频率的振动型式,防止悬架系统和路面发生共振,故对二者进行模态分析是有必要的[5]。

4.1 模态分析的理论基础

双叉臂前悬架结构的固有频率和相应的振型可由模态分析求出。

线性动力学分析中通用方程为

式中:M为结构的质量;{ }为加速度;C为结构的阻尼;{ }为速度;K为结构的总体刚度;{x}为位移;F(t)为力。

在没有阻尼的情况下,动力学问题方程为

结构的自由振动位移

代入上式得模态分析的公式为

求解可得结构模态分析的固有频率,该值与系统的刚度和质量相关。

4.2 模态分析及结论

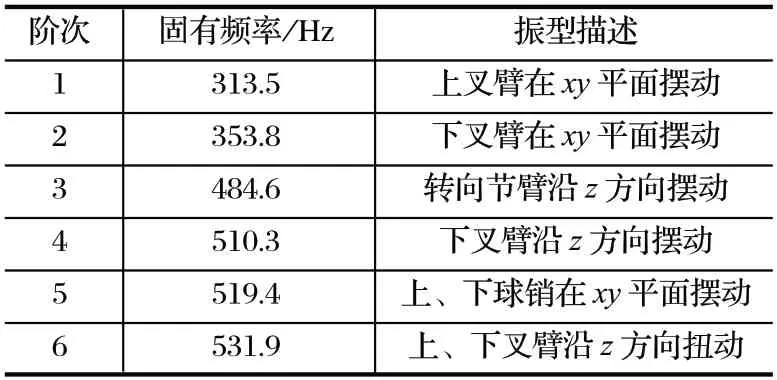

模态分析主要对低阶振型进行研究分析,提取阶数设置为 6 阶,频率范围设置为小于 3 000 Hz。其余步骤与结构静力学分析类似。由于模态分析计算的是结构自振频率的特性,因此在设置边界条件和约束时可以忽略载荷,只添加约束条件。上叉臂与油气弹簧连接处、转向节与转向横拉杆连接处设置为固定约束,约束其 6个方向的自由度。上、下叉臂和车架的连接方式为转动副,产生的约束只保留绕x轴的转动自由度,限制其他所有的自由度。约束条件设置好后,进行后处理操作,观察振型变化可知结构变形处的位置。双叉臂前悬架前 6 阶模态频率及振型描述如表 2 所列,前 6 阶振型如图 8 所示。查阅资料后可知矿用自卸车受到的来自不平路面的激励频率为 14 Hz 左右,发动机正常运转振动频率在 160~240 Hz之间[6],均小于该悬架的最低固有频率,处于安全范围,车辆不会出现共振现象。

表2 双叉臂前悬架前 6 阶模态频率及振型描述Tab.2 Description of frequency and vibration mode of preceding six orders of front suspension with double fork arm

5 结论

(1) 在对 T264 型矿用自卸车双叉臂前悬架进行结构静力学分析中,得到该悬架在不平路面、制动工况下整体结构的应力变形分布云图,发现该悬架强度和刚度均满足要求,表明了车辆在复杂工况下运行的可靠性和稳定性。

(2) 在对 T264 型矿用自卸车双叉臂前悬架进行模态分析中,得知该悬架系统的低阶固有频率均大于路面和发动机的激励频率,说明该悬架具有良好的动态特性,不会对驾乘人员的驾乘体验和安全行驶造成影响。