对虾剥壳设备的自动定向与分级控制

2022-10-20傅士伟刘建华黄道沛刘玉良

傅士伟 刘建华 黄道沛 刘玉良

(1. 舟山技师学院机电部,浙江 舟山 316000;2. 浙江海洋大学机电学院,浙江 舟山 316000)

对虾具有高营养、易消化、低脂肪等优点,深受多种人群的喜爱。对虾深加工后得到的虾仁出口量占中国虾类海产品出口的首位[1-2]。对虾加工一般包括去头、开背、去虾线、剥壳等流程。国外开发的自动剥壳设备,以Laitram Machinery公司生产的A型自动剥壳机和Gregor Jonsson公司生产的圆式旋转盘自动剥壳机为代表,前者能够对已经去头、开背的对虾进行自动剥壳,后者能够自动完成去头、开背、去虾线、剥壳等过程,但仍需要人工进行对虾的定向进料,且对虾品级的分类也需要其他设备来完成[3-5]。中国的对虾加工仍以人工为主,研制的剥虾设备虽然能够自动实现开背、去肠线、剥壳等步骤[6-7],但进料还是由人工操作,且品级分类也是在其他设备上完成的。因此研究对虾预处理的定向分级技术,开发合适的对虾自动定位分级装置是提高对虾深加工效率和自动化的关键。

目前,国内外对对虾的自动定位研究多集中于理论研究阶段[8-9]。研究拟参考鱼类分级定位的原理[10],以南美白对虾为例,根据虾体外形特征,分析其头部、尾部特点,设计对虾头尾自动定向与分级装置,并进行试验验证,以期为中国对虾深加工预处理提供依据。

1 对虾的头尾自动定向机理

1.1 对虾的形体特征

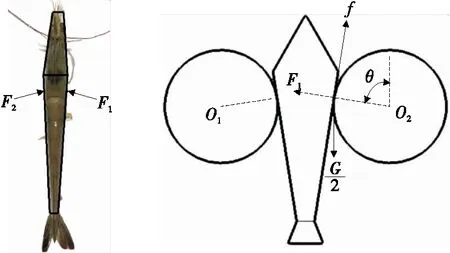

该研究对象为南美白对虾,主要由虾头(头胸部)、虾体(腹部)、虾尾(尾节)3部分组成(图1)。南美白对虾整个外形呈偏扁的长筒结构,头大尾小,重心居中;虾头坚硬且顶端细长较尖,分节不明显;虾体分节明显,从头至尾逐节变小;虾头和虾体间覆盖一层头胸甲,是虾体的最宽处,且对虾最宽处始终位于重心与虾头之间。对虾头大尾小、重心居中的特点,为后续利用自重进行头尾定位创造了条件。

1. 虾头 2. 虾体 3. 虾尾 4. 胸腹分界处 5. 重心区域 6. 分节位置

1.2 对虾的定位机理

由图2可知,当对虾最宽处(Z)与重心位置(O)中间受到垂直向上的支撑力时,虾体将由于自重开始旋转,保持尾部朝下、头部朝上的姿态。观察虾体各部位的厚度,虾头胸甲至虾尾逐渐变窄,根据此特点设计一组直径渐变的倾斜定向辊来实现虾体的支撑与定向。对虾刚进入定向辊时处于直径渐变辊较大一端,两辊间间距较小,对虾虾头和虾尾均有支撑,对虾基本与轴线平行。随着定向辊转动,对虾向定向辊间隙较大的一端移动,虾尾支撑点逐渐向虾头移动,当越过重心位置时,虾尾开始向下跌落,虾头翘起。

1. 对虾 2. 定向辊

1.3 对虾定位受力分析

对虾受力分析如图3所示,O1O2为定向辊轴心,F1、F2是虾体所受支撑力,G为虾体重力,对虾在定向辊的夹持支撑力F1和F2的作用下,其合力F与重力保持平衡,对其单侧进行受力分析得:

(1)

图3 平衡处受力图

式中:

α——定位辊与对虾的摩擦角,°;

F——定位辊与对虾的摩擦力,N;

G——对虾自重,N;

F合——单侧所受合力,N;

θ——对虾和定位辊接触点与轴心连线在垂直方向的夹角,°。

2 机械结构设计

2.1 机械结构

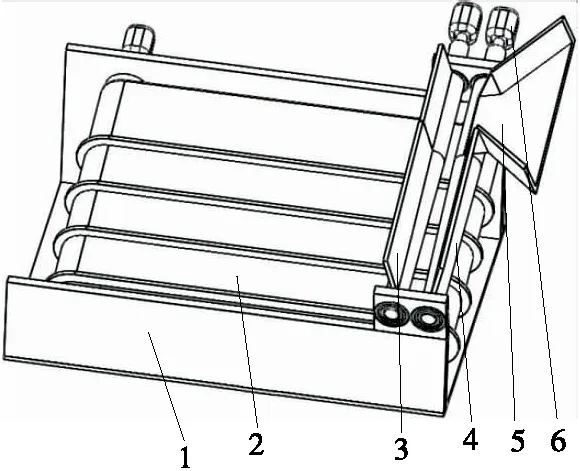

试验设计的对虾头尾自动定向与分级控制装置,通过机械结构的特殊设计实现功能,主要由进料口、定向辊、分级输送装置3部分组成,如图4所示。两根定向辊平行倾斜放置,直径较大的一端位置稍高于另一端,工作时两辊等速对旋。进料口位于定向辊的一端,对面设置挡板以防止对虾滑出。在定向辊下方,放置与定向辊平行的输送带,输送带上设计同速转动的等距挡环,能对定向后的对虾进行分级并输送至下一道加工位置。传动装置分为两部分:① 定向辊转动装置,由步进电机进行定速驱动;② 皮带转动装置,根据两辊与水平位置的夹角调节速度,满足定位后下落速度不同的对虾的输送要求。

1. 机架 2. 皮带 3. 进料挡板 4. 定向辊 5. 进料口 6. 电机

2.2 工作原理

利用对虾的重心位于体形最宽点与虾尾之间的特点,进行头尾定向。首先,对虾从进料口滑入由两倾斜放置的定向辊形成间隙中,此定向辊的直径相同,且从间隙下方向上相对旋转,对虾在其作用下初步实现头尾定向。然后,对虾随着定向辊的转动逐渐向较低一端移动。由于下一段两定向辊间的间隙逐渐增加,对虾在自重作用下,虾尾将先于虾头从间隙中掉落,实现对虾头上尾下的头尾定向。最后,定向后的对虾随着定向辊间隙增大将从定向辊上脱离,掉落至输送带上,此过程中,虾尾将优先接触输送带,在输送带的带动下,实现了虾尾在前,虾头在后的对虾定位。因倾斜的定向辊设计较长,在对应的输送带上设置有同速转动的挡环,不仅能保证对虾定位,也能实现对虾厚度分级。

3 关键部件设计

3.1 对虾外形参数

在SB/T 10524—2009《鲜活对虾购销规范》中,将每500 g对虾的个数作为对虾分级的依据,会造成同一规格的对虾体型大小差异较大,无法满足试验对对虾厚度的需求。因此,选用市场随机采购的一批活虾进行试验,其外形数据按图5所示位置进行测量。

图5 对虾外形尺寸位置示意图

为保证后续设备研发的需要,对选购对虾中体型最大、最小以及随机选择的4个参照对象进行测量记录,结果见表1。

表1 对虾外形尺寸数据

3.2 定向辊设计

定向辊是对虾头尾自动定向与分级装置的核心部件,其直径是影响工作性能的主要参数,定向辊根据直径大小分为两部分:进料口处的不变直径段和分级定位作用的变直径段。

在直径不变段,实现初步定向,并将虾体输送至下一工序现场,由图6可知,当两辊间隙一定时,定向辊的直径越大,对虾越容易滑落在S区域内,越容易实现初步定位。根据表1的尺寸测量结果,取两辊间间隙为10 mm。

图6 直径不变段定位示意图

由于定向辊与水平方向有一定夹角,在转动过程中,对虾会因自重向水平位置较低的一段滑动,逐渐进入定向辊的定位直径段,该部分定位辊直径逐渐减小,两辊间间隙逐渐增大,如图7所示;该段用来实现所有对虾头朝上尾朝下的定位要求,并将对虾输送至下一工序。由于对虾从定位段滑出跌落至皮带上的最佳位置是虾体最宽处脱离定位辊时虾尾刚好触碰到皮带,因此此段定位辊各处半径应小于对应位置滑落对虾的虾体长度。又因为厚度较小的对虾会先从缝隙较小处滑落,即渐变定向辊直径较大的一边开始,因此直径较大处满足需求时,较小处必然满足。根据对虾形体数据表,以及定位辊直径不变段的需求,定向辊直径渐变段最大端半径为40 mm,直径不变段半径为40 mm。

图7 变直径段定位示意图

由图7可知,定向辊直径渐变的大小应小于虾体渐变的最大值,否则对虾可能头尾同时向下滑落,甚至虾头部先下落。根据表1可以求出对虾两侧的轮廓线相对虾体轴线的变化趋势,其拟合直线的斜率见表2,其中最小值k=0.060 2,试验取k=0.05进行计算。由表2可知,对虾最大宽度为15.2 mm,取20 mm进行变直径定位辊设计。又因定位辊渐变段的初始最小间隙为10 mm,求得定位辊变直径段总长度为100 mm,即图7中R1=40 mm,R2=35 mm,L=100 mm。

表2 对虾外形变化斜率

3.3 输送带设计

由于对虾的大小各有不同,在对虾的后续加工处理中,需对对虾进行分级,试验设计了具有等距挡环的皮带来完成分级处理。在定向辊直径不变段,由于整体长度较短且间隙均为10 mm,因此此段只能分离出厚度小于此间隙的对虾,考虑到10 mm厚度的对虾较小,因此在此段不再进行细分。在定向辊的渐变段,设计3道同步挡环,不仅将厚度每增加4 mm的对虾进行分级,也能保障对虾下滑至皮带上的头尾定向。

对虾在定向过程中,当虾体的最宽处通过定向辊的轴线时,虾体开始下落,又因同样厚度的对虾长度变化较小,因此皮带与定向辊轴线平行安装,安装高度能保障最长的对虾能很好的落至皮带上即可。

4 对虾头尾定向试验

4.1 试验设备和材料

对对虾头尾自动定位装置的关键部件进行试验验证。试验设备包括垫高块(用于调整定向辊角度)、游标卡尺(测量精度0.02 mm,测量虾体厚度和长度)和自动定向辊机构(用于试验验证定向效果)。试验材料为浙江舟山水产市场随机采购的一批对虾,虾体最宽处厚度为11~17 mm。

4.2 试验目的

该试验目的是验证对虾头尾定向的成功率,以及对虾大小分类的准确性。当对虾头上尾下从定向辊滑落时,视为成功定位,其余姿态或从定向辊两侧掉落视为失败,按式(2)计算定位成功率。

(2)

式中:

p——定位成功率,%;

p1——每组试验成功定向的对虾个数;

p2——每次试验的总个数。

随机选取采购对虾中的20只作为一组,每组试验3次,结果取平均值。

4.3 试验及结果分析

4.3.1 试验方案 定向辊轴线与水平线之间的夹角β从水平位置开始,每上升5°进行一组对比试验,测定不同速度下对虾定位的成功率和分级准确率。

4.3.2 试验结果及分析 由图8可知,当β<20°时,定位成功率接近100%,随着角度的增加,定位成功率逐渐下降,当β为40°时,定位成功率受转速直接影响,当β>45°时,定位成功率主要受对虾进入角度影响,试验装置有一定作用,但几乎可以忽略。

图8 定向辊与水平线夹角对定位成功率的影响

由图9可知,当β<20°时,转速对定位基本无影响,当β为20°~50°时,随着转速的增加,定位成功率逐渐下降;当β>50°时,试验装置几乎失去作用。

图9 转速对定位成功率的影响

参照试验结果,在保障该装置工作效率与定位准确性的前提下,结合对虾在定向辊上的下滑速度,确定定向辊轴线与水平线夹角β为15°,定向辊转速为60 r/min为最优选择。通过试验验证,此条件下,虾体下滑速度均匀,定位效果较好,同时,无论对虾以何种姿态进入,在对虾的前进方向上,其始终只有头上尾下背前腹后或头上尾下背后腹前两种姿态,即该装置实现了对虾的头尾定位。

5 结论

在分析对虾形体特征的基础上,设计了对虾头尾自动定向与分级装置。经试验,证明了该设备的可行性,且当定向辊轴线与水平线夹角为15°,定向辊转速为60 r/min时,对虾下滑速度平缓均匀,有利于输送带的分级输送;实现了对虾头尾的自动定位,方便后续对虾剥壳处理等工艺,大大减轻了工人的劳动强度。另外,该试验装置若考虑定向辊与对虾间摩擦力的作用,以及进料速度对定向成功率的影响,将进一步提高工作效率。