水果品质分选机的研发

2022-10-20王文超葛凤丽徐文凯赵鲁海

王文超 葛凤丽 徐文凯 赵鲁海 李 娟

(1. 青岛农业大学机电工程学院,山东 青岛 266109;2. 青岛农业大学经济管理学院,山东 青岛 266109;3. 山东省烟台苹果大数据有限公司,山东 烟台 264003)

中国市场上销售的水果大多依靠机械配合人工实现分级。然而人工分级具有劳动量大、效率低、主观性强且分选精度不稳定的缺点。目前的分选装置主要是根据水果的大小和重量进行分选,分选方式主要分为机械式和电子式[1]。机械式分选机主要通过调整不同间隙来实现水果的分选,因此对于非球形水果,极易出现误分现象。同时,机械式水果分选机只能区分水果的大小,并不能区分水果品质差异,是一种相对粗糙的分选装置。电子式分选机则利用压力传感器,获取水果的重量信息,并对其进行判断,完成水果大小和重量的分类[2-4]。与机械式分选机相比,电子式分选机更加快速准确,已经能够满足对水果大小和重量的分选需求。

然而,除了重量和大小外,水果的品质指标还包括颜色、光泽、表面损伤等外部品质指标和糖度、酸度、可溶性固形物、内部缺陷、病虫害等内部品质指标[5-7]。目前这些指标研究多停留在理论上[5]或者实验室试验阶段[6-7],而实用化的产品较少。随着人工智能的广泛应用[8-11],人工智能也被应用到农产品品质分级[12-16]等领域,如利用人工智能对水果大小[17-18]、缺陷[19-20]等方面进行检测和分选。然而,目前国内自主研发的水果品质分选机主要是根据水果的重量进行分选,能根据损伤、糖度等内部品质进行分选的分选机基本靠国外进口或者是与国外厂商进行合作的产品。而且,目前的分选装置无水果清洗环节,同时在分选时常会出现掉果现象。试验拟研发一种新型带预处理系统结构的水果品质分选机,旨在实现水果品质分级的同时解决水果清洗问题和掉果问题,为水果生产过程全自动化提供依据。

1 机械结构设计

水果品质分选机由机械部分和电气控制部分组成。机械结构部分由预处理机械部分和分选机械部分组成。

1.1 预处理机械部分

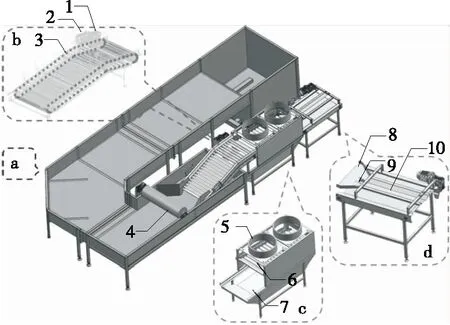

预处理装置总体结构及局部图如图1所示,分为4个模块:水洗模块、上果模块、风干擦拭模块和输送模块,其中,水洗模块的作用是对水果进行初步清洗。为节约纵向占地面积和提高单次处理水果数目,水槽设计成U型。在U型水槽的末端和深水槽区设置管道,利用离心泵带动水流循环,保证水果逐步移向上果模块。水果在移动至上果模块前,经毛刷辊4完成表面清洗工作。

1. 减速齿轮箱 2. 上果链电机 3. 铰链 4. 清洗毛刷辊 5. 风扇 6. 擦拭毛刷辊 7. 杂物槽 8. 梯形口 9. U型槽 10. 输送带 a. 水洗模块 b. 上果模块 c. 风干擦拭模块 d. 输送模块

上果模块由减速齿轮箱1、上果链电机2以及带等间隔钢管的铰链3组成,该部分的作用是将水洗模块中的水果输送到后续模块。其中,钢管等间隔排列,作用是固定水果且进行一定程度的沥干。风干擦拭模块的顶部安装两台0.73 kW的风扇5对水果表面进行风干。为在对水果表面进行进一步清洁的同时避免水果因挤压而造成损伤,设置了一排倾斜10°向下的擦拭毛刷辊6,擦拭毛刷辊沿水果运输方向顺势针旋转,使水果在其旋转及自身重力作用下匀速移向皮带输送模块。在擦拭毛刷辊排下设置杂物槽7,用来盛放由毛刷辊清洁下来的水果表面杂物。为达成水果单列排布的目的,同时避免在该过程中对水果造成损伤,在风干擦拭模块与皮带输送模块的连接处设计一种带U型槽9的梯形口8,利用输送带10和风干擦拭模块之间的速度差,将多列水果从U型槽处传输到输送带上使其变为单列。同时在传送带两端设置两块斜挡板。这些结构避免了多个水果同时送上传送带的现象,进一步避免了掉果现象的发生。

1.2 分选机械部分

分选机械部分结构如图2所示,该部分是完成水果品质检测及分选工作。按照功能和分选流程顺序,分选部分可以分为3个区域:上果区、品质检测区和分果区。

a. 上果区 b. 品质检测区 c. 分果区 d. 果盘计数模块

该部分使用果盘作为运输链输送水果,并在上果区将已清洗、单列化的水果平稳地送入果盘。输送链上设有暗箱,按照水果的分选需求在暗箱中设置对应环形光源、高精度相机和近红外糖度检测装置,利用计算机视觉和近红外光谱进行水果品质图像的采集工作。在暗箱前方4个果盘距离的位置处,设置果盘计数模块,模块由激光发射器和光电传感器构成,在两者之间的导轨处设有小孔。分果区主要由分果槽和电磁弹出装置构成,利用电磁弹出装置将水果从运输链上分选至分选槽中,实现水果的分选。

2 电气控制系统设计

2.1 系统组成及工作原理

电气控制系统组成结构如图3所示,主要包括上位机、下位机、品质检测、计数、显示、复位和驱动7个模块。

图3 电气控制系统组成结构图

系统工作原理:系统经初始化复位后,通过品质检测模块获取水果信息,将这些信息送给上位机进行处理,给出水果的品质分类,并将分类结果送给下位机。下位机根据接收的上位机信息,利用计数模块将水果分等级计数并获取位置信息,经由下位机控制器控制电磁驱动模块实现不同品质的水果分选,并将水果输送到对应的储存区域。下位机还负责对分选结果进行显示,以及对分选的参数进行设置。

2.2 硬件控制系统设计

选用STC8A8K64S4A12单片机作为下位机控制器,选用Jetson Xavier NX工控机作为上位机控制器。品质检测模块获取的水果品质图像经交换机发送到上位机上,在上位机上进行人工智能识别后,通过RS232通讯模块连接下位机,实现上位机和下位机之间的数据通讯,通讯模块硬件电路图如图4所示。显示模块选用迪文DGUS触摸显示屏,主要负责分选机运行状态的监控和分选结果的显示。触摸屏中设有虚拟按键,可以完成水果品质分类区间的设置工作。

图4 RS232通讯模块硬件电路图

分选驱动电路如图5所示,K1连接下位机,当K1获高电平信号时,电磁铁电路导通。下位机共设有K1~K16引脚连接分选驱动电路,可完成16个等级的水果品质分选任务。

图5 分选驱动电路图

水果传感计数电路图如图6所示,工作状态下,LED3灯常亮,根据果盘经过小孔时导致光电传感器电平的变化实现对果盘的计数功能。

图6 传感计数电路图

2.3 软件控制系统设计

电气控制系统主程序流程如图7所示。该部分仅对水果分选、水果品质分析和显示3个主要模块进行介绍。

图7 主程序流程图

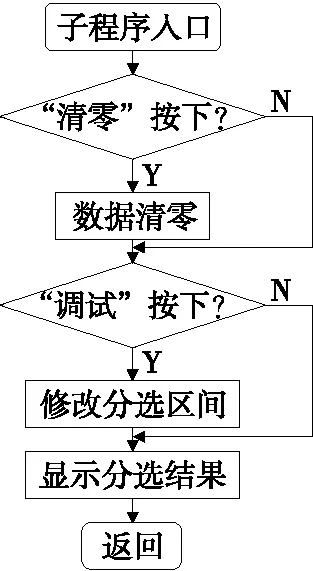

(1) 显示模块:该模块流程图如图8所示,在触摸屏上,除显示分选结果的界面外,还设有2个按键及数字键盘。“清零”键按下后将对所有统计数据清零,“调试”键按下后系统进入区间设置模式,修改对应分选区域的分类区间范围,实现水果品质分类区间的设置工作。

图8 显示模块流程图

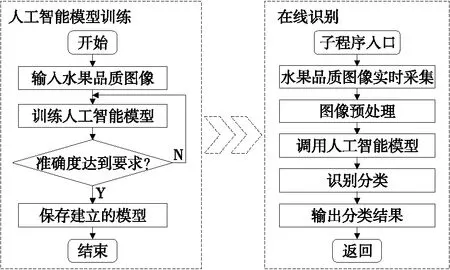

(2) 水果品质分析模块:该模块流程图如图9所示,先对人工采集的水果品质图像进行人工智能模型训练,获取人工智能模型,并保存到工控机中。利用品质检测模块获取水果品质图像,并实时地将图像传输到工控机,通过已训练的模型完成对水果品质的分类,并将结果返回到下位机单片机中并对不同品质水果计数,由下位机控制执行机构将不同类别的水果送至相应的储存区。

图9 水果品质分析流程图

(3) 分选控制模块:该模块流程图如图10所示。根据分选需求设置各分选区间设定值,在单片机中将水果品质信息m依次与设定值a0、a1、a2、…、an(n≤15)进行比较,如果判定为是,将控制对应的继电器令电磁驱动电路导通,使对应的电磁弹出装置弹起,令水果在对应位置弹出。

图10 分选控制流程图

3 实验验证

为了验证分选机的有效性,选用11 500个苹果进行试验,其中包括有损伤苹果500个,无损伤健康苹果11 000个。分选用时96 min,所有损伤苹果均被分选到了坏果区中,但有4个无损伤苹果被误选到坏果区中。试验结果表明:苹果的外观损伤和糖度分选工作效率为7 200个/h;外观损伤分选的准确率达99%;糖度检测分选的分辨率为0.1%。分选机在分选过程中未造成苹果损伤且未发生掉果现象。

4 结论

将工控机作为上位机,单片机作为下位机,研发了一种水果品质分选机。结果表明,该分选机能实现对水果的损伤、糖度等内外部品质的检测要求,苹果的外观损伤和糖度分选工作效率为7 200个/h;外观损伤分选的准确率达99%;糖度检测分选的分辨率为0.1%,且具有水果清洗功能,在分选后可直接包装销售。该水果品质分选机的研究尚处于起步阶段,目前只达成了水果损伤和糖度的品质检测,后续将进行其他品质如成熟度、病虫害等的检测与分选研究,进一步扩大检测对象以增强其适用性。