一种轻量化的汽车发动机多楔带轮旋压成形工艺设计

2022-10-20向贤平

解 琳 , 向贤平

(浙江人驰汽车配件有限公司,浙江 温州 325025)

0 引言

把铸铁皮带轮改成轻量化旋压皮带轮,并且能提高产品质量,延长使用寿命,一直是旋压皮带轮的突出亮点。汽车发动机多楔带轮需实现动力输出并带动空调机传动,需要安装多根结构紧凑、轻巧的皮带轮。为了同时安装不同类型的皮带,实现多功能传动需求,目前市场上采用铸造后再机加工工艺[1-4],此种方式生产的产品零件重量大、转动惯性大、强度差、动平衡性能差、报废率高、价格高,并且工件加工复杂、费时,生产效率低,不能满足客户要求[5-7]。为了降低生产成本、提高材料利用率、取代机加工皮带轮,减少材料成本、重量,降低能耗,使产品更环保,采用SPHE、08AL钢板材料,通过旋压工艺制造多楔带轮,可以用在水泵、转向泵、曲轴等汽车主要配件上,具有重量轻、精度高、生产效率高、动平衡性能好、节材、节能等优势,而且外观一般经过电泳、电镀、氮化等处理,具有一定的防锈功能[8-10]。

1 旋压多楔带轮的工艺类型特点

旋压多楔带轮目前有折叠处有夹缝多楔带轮、折叠处无夹缝多楔带轮两种类型。

1.1 折叠处有夹缝多楔带轮工艺概述

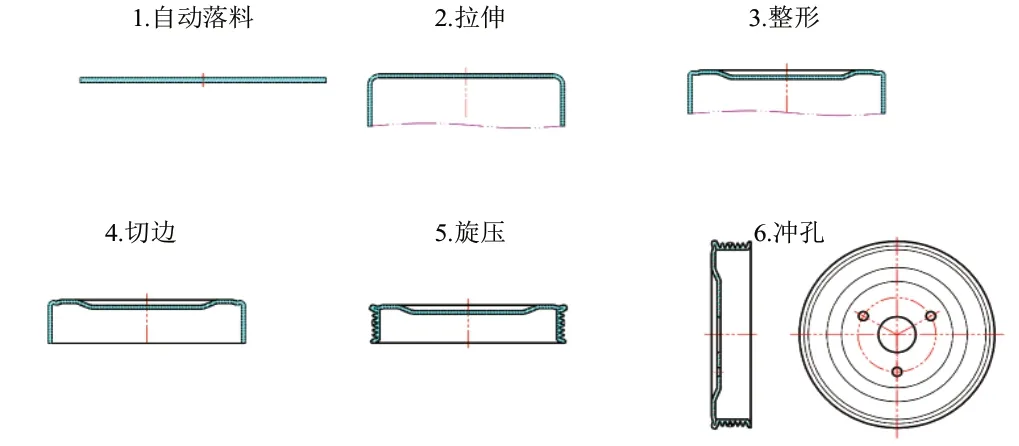

有夹缝多楔带轮以水泵和转向泵皮带轮为主,和泵体一般有两种连接方式,一种是法兰连接盘连接泵体,另外一种是轴套和泵体轴过盈配合连接。法兰连接的有夹缝多楔带轮工艺为自动落料→拉伸→整形→切边→旋压→冲孔→表面处理,具体如图1所示。轴套和泵体轴过盈配合连接的多楔带轮工艺为自动落料→移载模成形→旋压→冲孔→数控车内孔→表面处理,具体如图2所示。

图1 法兰连接的多楔带轮工艺图

图2 过盈配合连接的多楔带轮工艺图

有夹缝多楔带轮的成形工艺主要是旋压上模和旋轮在挤压过程中形成折叠缝,折叠缝的间隙≤0.02 mm,这种工艺具有生产效率高、旋轮模具使用寿命长等特点,不足之处是折叠处夹缝过大,表面处理会清洗不到位,容易生锈,影响烟雾实验。

1.2 折叠处无夹缝多楔带轮工艺概述

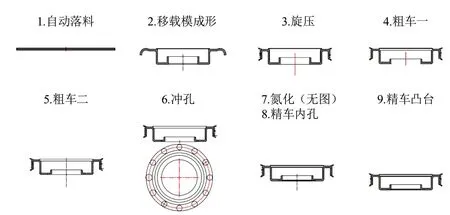

无夹缝多楔带轮以曲轴皮带轮为主,连接方式为曲轴上通过半圆键连接曲轴皮带轮并定位,或者通过连接套连接、硫化橡胶连接等,工艺如图3所示。无夹缝多楔带轮的工艺比较复杂,尺寸要求比较严格,旋压成形模具制造精度要求高。

图3 无夹缝多楔带轮工艺图

2 多楔带轮旋压成形工艺

2.1 旋压成形原理

旋压成形属于特种塑性成形范畴,其原理为:旋压机的旋轮装在侧缸支架上,旋轮在侧缸活塞的推动下进行进给运动,随着主缸下行(主缸通过连接块连接带轮上模)压紧工件,并沿相同轴线旋转的板制材料或管制材料施加压力,在坯料表面连续发生局部的塑性变形,从而获得空心回转件。

多楔带轮的旋压成形过程是一种连续的局部塑性变形,是一种包括材料、几何、边界三种非线性复杂成形过程,多楔带轮旋压过程中所发生的弹性变形比较小,能够忽略不计,通常对旋压成形进行钢塑性有限元法分析。

2.2 多楔带轮结构

一般情况下,旋压的形状尺寸与成品件十分接近,后续需要少量的机加工可达到成品件的要求。因此,部分旋压零件需要留有加工余量,特别是当旋压工艺不够熟练或生产不稳定时,更需要留有加工余量,加工余量的多少根据多楔带轮成品的结构、尺寸及精度要求来确定。

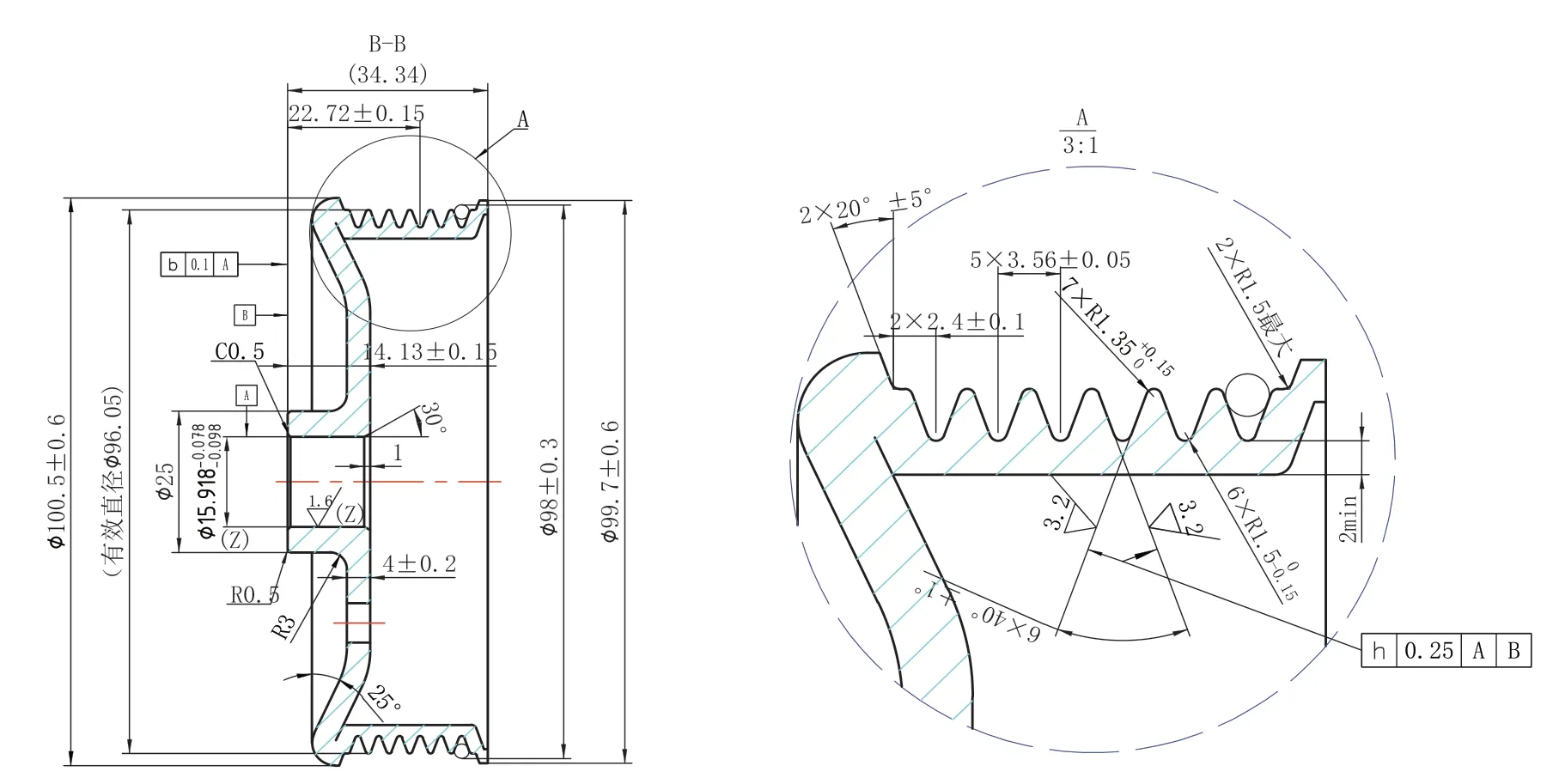

多楔带轮结构图及关键尺寸如图4所示。关键尺寸有内孔尺寸Φ15.918 mm,中心高22.72 mm,槽中心距3.56 mm,角度40°,跳动0.25 mm,节圆尺寸Φ98 mm;重要尺寸有板材厚度4.0 mm,上模外径Φ100.5 mm,下模外径Φ99.7 mm,半齿高2.4 mm。

图4 多楔带轮结构图及关键尺寸

2.3 汽车多楔带轮旋压毛坯料确定

多楔带轮旋压之前毛坯料一般都是通过冲压完成的,工艺为自动下料→移载模成形→旋压→精车→冲孔→电泳→成品。根据体积不变的原则,旋压后的毛坯体积(加上机加修边余量)和移载模成形的毛坯体积相等,利用CAD三维图形可以计算出旋压前的毛坯高度,如图5所示。

图5 工艺毛坯高度图

根据公式V=¼πD²×4,可以算出落料直径为Φ140.2 mm,再加上修边余量和冲孔的余量,落料尺寸Φ145 mm,可以设计出整个工艺流程图。

3 多楔带轮旋压模具设计

旋压多楔带轮毛坯放在旋压下模内体模芯内,在旋压上模压紧后,工件连同模具随旋压机主轴旋转,冷却液开启,旋轮1(平轮)在侧缸活塞的推动下,感应开关控制侧缸快进、工进位置和PLC控制程序。当旋轮1旋转并水平运动将工件旋压形成凹型,旋轮1工进完成退回后,旋轮2(预成形轮)快进、工进进给挤压工件,直至60°齿形旋压满后,延时1 s~3 s后退回,形成预成形毛坯;旋轮2工进完成退回后,旋轮3(成形轮)快进、工进,直至40°齿形旋压满后,延时2 s~5 s后退回,形成成形毛坯;旋轮3工进完成退回后,主缸带动上模回程,冷却液开关停止,主轴停止。旋压多楔带轮模具图如图6所示。

图6 旋压多楔带轮模具图

3.1 旋压上下模设计

旋压上下模材料为Cr12MoV,淬火后上模根据冲压毛坯形状先匹配,下模设有封料槽高度为1 mm,上模压紧毛坯工件,毛坯紧配合在封料槽内,主缸压紧工件后旋轮进给。旋轮采用三工位旋压机,三个旋轮的材料为Cr12MoV,分别为平轮、预成形轮、成形轮,下设挡台结构。在上模加压过程中,旋轮进给到工件壁厚4 mm时,内壁贴下模头后退回旋轮,旋轮进给到60°槽型全部挤满后退回旋轮,旋轮齿形挤满退回,进给用挡台把产品外径挡出R0.5 mm的形状,同时产品容易成形、外形美观。

3.2 产品主要性能

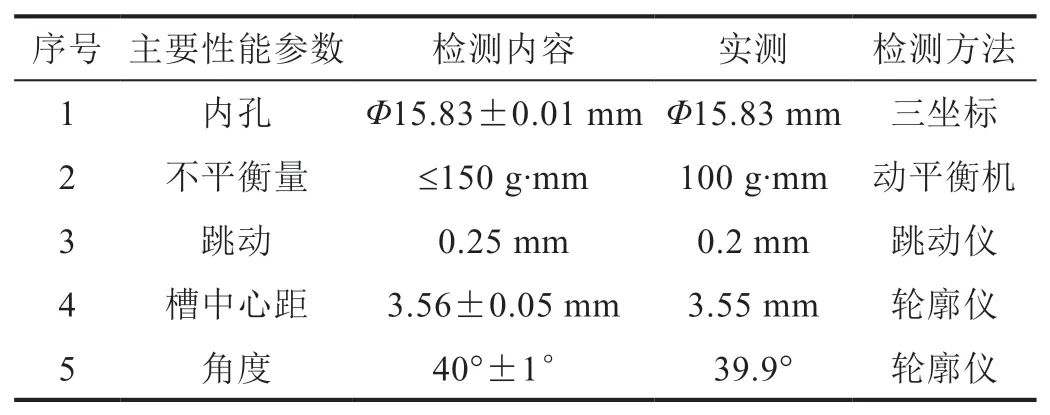

本产品质量检测、尺寸和性能符合客户图纸要求,后经主机厂用户台架实验和道路测试,主要指标经第三方检测机构检测,完全符合图纸要求。主要尺寸和性能指标如表1所示。

表1 检测结果

4 总结

1)针对汽车多楔带轮采用旋压工艺代替机加工等传统铸造、锻压工艺,从旋压工艺分析及其旋压模具设计入手对多楔带轮进行研究,最终提出切合实际的旋压方案,采用旋压工艺成形的旋压多楔带轮,根据体积不变和材料塑性变形微变法则,可以选择合适的工艺参数以及冷却液配比等。

2)介绍了多楔带轮的两种成形工艺,分析了两种成形工艺的特点,对多楔带轮的成形工序、各工序零件尺寸以及配套的旋压模具的设计都进行了一定的阐述。