露天煤矿多目标自动配煤方法及应用

2022-10-19张吉苗

张吉苗

(神华北电胜利能源有限公司,内蒙古 锡林浩特 026015)

0 引 言

煤炭是我国主要的能源,煤炭价格往往受煤质和杂质含量影响。因此,合理的出煤方法是保证露天煤矿经济生产的关键因素[1]。当出煤不稳定时,煤质频繁偏离目标范围,将极大影响煤炭的销售价格[2]。此外,配煤结果中杂质含量远超于目标上限,会引发一系列安全环保问题。因而,高效、自动的配煤方法是保障露天煤矿经济、安全生产的关键。

随着我国信息技术的发展,传统矿山数字化转型已成为必然趋势[3-4],然而目前大量露天配煤仍采用人工试凑法。该方法计算过程复杂、操作繁琐、受技术人员经验影响大,存在一定盲目性,很难求得最优配煤方案。因此,国内学者对露天煤矿采场配煤进行了相关研究。孙克雷等[5]综合考虑车辆调度及配煤优化问题,提出基于二阶段法的动态配煤调运系统,运用该系统有效降低了配煤运输费用,协调了用户需求与原煤质量间的矛盾;胡涛等[6]利用粒子群优化神经网络,建立混合煤质多目标配煤模型,对煤质进行非线性预测,相比线性预测效果提升5%左右;余洋等[7]基于灰分自动监测技术,建立自动配煤筛选系统,大幅降低人为因素影响,提高了煤质的稳定性,实现低质煤的最大利用;张启明等[8]运用RBF神经网络建立多因数非线性动力配煤数学优化模型,获取用户期望方案,解决用户需求不断调整问题。

对于金属配矿研究,部分学者也进行了一定尝试。柯丽华等[9]通过对国内外配矿技术进行梳理,提出了配矿优化应向多目标非线性、中长期动态化、高效高可靠性方向发展;顾清华等[10]考虑配矿目标的相关性,构建了模糊多目标配矿优化模型,遗传算法求解下矿山品位偏差降低至0.1%以下,生产能耗降低14%;为降低配矿过程中人工圈定的盲目性,黄俊歆等[11]提出一种CGCM模型进行自动几何约束,实现最优配矿效果;针对现场难以准确获取配矿关键数据问题,王丛林[12]提出一套集成GPS、GIS、移动4G与地测采软件结合的综合配矿地质预判系统,实时获取现场配矿信息,矿石品位波动降低5%左右;针对露天地下协同采选配矿问题,黄麟淇等[13]建立了基于采选流程的地下露天协同配矿模型,并利用自适应遗传算法求解,使得选矿平均回收率提高12%;王李管等[14]、吴丽春等[15]利用地质统计法,提出基于目标规划的露天矿爆堆品位精细预测模型,有效提高了配矿效率。

上述研究从方法或技术层面对矿山配矿进行优化与改进,但多数仍处于试验阶段,难以匹配现场快速自动配矿作业场景,而且稳定的出矿结果与卡车调度系统实时对接,能有效调整矿山整体生产计划。因此,本文利用混合整数规划法实现露天煤矿多目标自动配煤。

1 总体架构及思路

在煤矿出煤作业过程中,配煤是指根据煤质标准和当前煤矿市场经济指标,混合高低质量煤矿,起到贫富搭配、均匀煤质的作用。其中,参与决策的因素主要有可进行回采作业的煤堆、分组作业出煤的电铲数量及其各自的工作占比。由于煤堆不同部位煤质不同,因此矿山在实际生产过程中需结合煤堆质量进行电铲数量及出煤占比分配,使得在计划周期内混合煤质达到目标要求。对于矿山出煤这一复杂系统工程,本文考虑电铲、矿车等多设备协同作业,进行多目标控制,提出一种露天煤矿多目标自动配煤方法,总体流程如图1所示。

图1 自动配煤方法总体流程图

由图1可以看出,自动配煤方法包括设置参数、信息获取、构建数学模型及解算、实时监测与调整等步骤。通过现场取样及化验分析结果,获取不同爆堆煤质、全水分、灰分和硫分等含量数据。结合矿山生产现状,设置煤质目标范围、杂质含量上限、电铲工作台时及采煤量等相关参数。另外,预先获取铲车和卡车相关参数,用于模型后期计算。

建立矿山地质属性模型,根据电铲坐标,搜索距离各坐标最近的地质属性三维体素单元。三维体素单元尺寸设为20 m×20 m×1 m。单元携带铲装工作面的煤质及杂质信息。若矿山前期未建立地质属性模型,也可根据电铲坐标搜索最近的取样点,通过取样点信息得到铲装工作面的煤质及杂质信息。利用交叉验证判断品位估值选取的变异函数参数取值误差。

基于混合整数规划法构建自动配煤数学模型,包括目标函数、约束条件、决策变量、参数等。针对配煤数据,利用C++语言编写露天煤矿多目标自动配煤模型。在Microsoft Visual Studio 2013中调用CPLEX分支定界算法求解,CPLEX求解器不仅适用于一般线性规划问题,还能够对网络流、二次规划、二次约束、混合整数规划等问题快速求解。利用分支定界算法,将可行区域逐步分解为越来越小的区域,进行分支,对于结果劣于当前界的进行剪枝,结果优于当前界的进行更新定界。若存在最优解,则输出最优配煤方案;若无最优解,则依据变动的配矿参数重新计算,直至输出最终配煤结果。通过对电铲位置的实时监测,判断铲装工作面煤质或杂质是否发生变化。若变化,则重新获取工作面煤质、杂质信息,构建新的自动配煤数学模型。若铲装工作面信息未发生变化,则继续执行当前配煤方案。

2 自动配煤数学模型构建

混合整数规划是将部分决策变量限制为整数,解决规划问题的方法。本文基于此策略,在混合整数规划中引入目标规划逻辑,求解系统的最优配煤方案。本文建立的多目标自动配煤模型目标函数及约束条件如下所述。

1)煤质波动目标函数。矿山配煤工作中最重要的一环是保证煤质波动在选厂目标范围内,将富矿与贫矿合理搭配,使配煤结果满足选厂要求,提高矿山整体的出煤率。煤质波动目标函数见式(1)。

(1)

式中:xi,j为电铲在第i采区第j采场出煤量;ωi,j为第i采区第j采场出煤煤质;p为满足矿山选厂质量要求的合理煤质。

2)出煤量目标函数。配煤作业在保证煤质的同时,也需满足矿山生产产量,依据矿山生产能力设置矿山预期出煤量。出煤量目标函数见式(2)。

(2)

式中,qi为第i采区的最大出煤量。

3)电铲能力约束。电铲设备具有一定的能力范围,对其约束能保障配煤方案的可执行性。电铲能力约束见式(3)。

(3)

4)煤质目标上限约束、下限约束。选厂对煤质存在质量要求,设置煤质目标上限约束、下限约束见式(4)和式(5)。

(4)

(5)

5)杂质含量上限约束。为保证配煤结果中杂质含量不超标,对其进行设置,见式(6)。

∀i∈S,∀e∈E

(6)

3 研发与应用

3.1 研发背景

内蒙古神华北电胜利露天煤矿核定产能为2 000万t/a,考虑先进产能超产因素,露天矿实际产能达3 000万t/a。该露天矿开采年轻褐煤,主采煤层为5#煤层、6#煤层,5下煤层局部可采,低位发热量分别为10 878.4 J/g、13 388.8 J/g及11 715.2 J/g。矿山初建期,客户主要为上都电厂,煤质要求单一,配煤量需求不大,配煤工作多为手工制表。经过十余年发展,市场客户多元化,存在不同煤质需求,对矿山配煤工作的要求也越发严格。

矿山日常配煤数据常存储于员工个人电脑,数据流向难以控制,存在泄密风险。日常配煤指令数据未进行统一管理,历史数据难以溯源。另外,每日参与配煤的爆堆量、铲车量依赖人工经验,需经过不断修正,过程繁琐。每日配矿结果也依赖人工计算填报,难以实现快速精细化统计和查询。

3.2 工程应用

2021年,神华北电胜利露天煤矿与长沙迪迈数码科技股份有限公司合作,开展胜利能源动态储量管理与高效利用数字化研究项目。针对露天煤矿配煤过程中存在的计算过程复杂、操作繁琐和实时性不高从而导致煤质不稳定、波动性大等问题,提出了露天煤矿多目标配煤方法。为保证数据统一,该方法集中管理配煤涉及的各生产环节要素。在进行配煤计划编制时,根据不同开采条件得出最优配煤结果,调整配煤参数,生成新的配煤指令。现场实施过程如图2所示。

由图2可以看出,自动配煤数学模型可分为高精度坐标定位系统、煤质/杂质信息分析和模型求解及解算三部分。其中,高精度坐标定位系统是通过多个GPS卫星及RTK高精测量仪对电铲进行实时高精定位,相比于普通电铲3~5 m定位精度,高精定位电铲精度可达厘米级。煤质/杂质信息分析系统是对建立的三维地质属性模型进行信息分析,获取铲装工作面的煤质信息和杂质信息。模型求解及解算是对配煤数据进行混合整数规划计算,求解最优配煤方案显示于终端设备。

图2 自动配煤数学模型现场实际应用

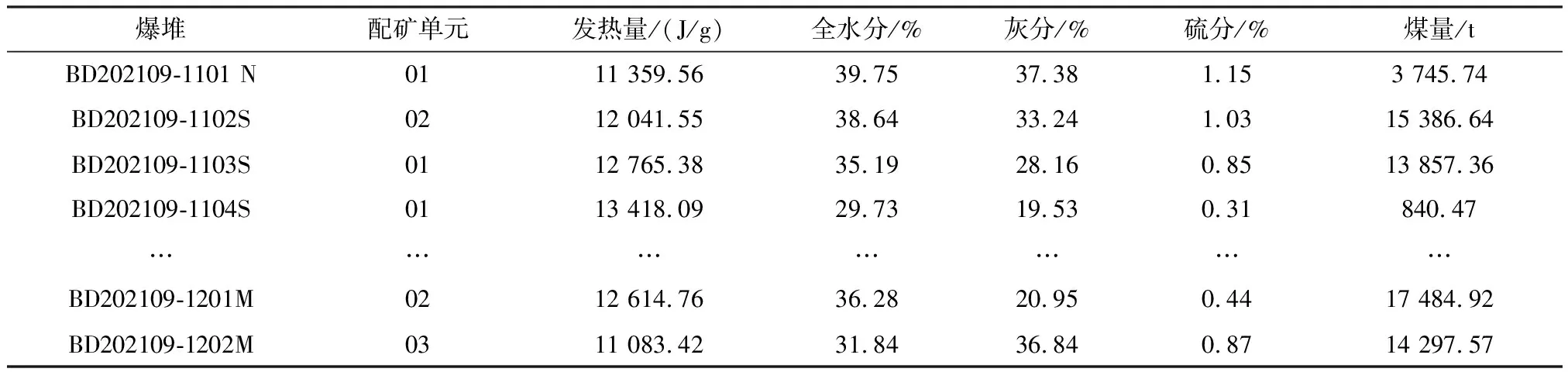

针对这类情况,利用现场采集的炮孔数据,生成当日参与配煤的BD202109-1101 N、BD202109-1102S、BD202109-1103S等共20个爆堆。根据炮孔化验信息对各爆堆按序分组,利用炮孔数据进行估值,利用交叉验证求得的品位估值误差均值为0.016。完成后的各爆堆分组煤量煤质信息见表1。

表1 爆堆分组煤量煤质信息

参考现场施工情况及相关配煤研究[16],设置目标煤质发热量为12 133.6~12 970.4 J/g、全水分为36%、灰分为30%、硫分为1%,铲运设备为PC400,铲运能力为390~430 t/h,CAT988为440~510 t/h,PC1250为480~580 t/h。为确保运行结果的精确性,求取一周配煤结果的均值,平均时间为0.75 s。矿山某日实际配煤方案见表2。一周内主要指标发热量、全水分、灰分、硫分数值波动如图3所示。

表2 矿山某日配煤方案

图3 配煤指标数值波动

由图3可知,单次配矿结果主要指标发热量、全水分、灰分和硫分的最大偏差分别为1.082%、1.015%、1.000%和1.060%,各指标偏差均小于2%,符合出矿要求。根据结果计算各成分标准离差率如图4所示。由图4可知,发热量、全水分、灰分和硫分的平均偏差值分别为0.330 1%、0.451 0%、0.575 5%和0.386 8%,变异系数分别为3.072 5%、0.591 0%、0.685 5%、0.493 4%,表明配煤方案中各指标值均在目标值上下小范围波动,具有较高准确性和稳定性。通过现场电铲位置实时监测,根据铲装工作面煤质/杂质含量是否变化,及时调整配煤方案,保证合理配煤结果。研究结果表示,相比人工试凑法的计算过程自动化,达到秒级,满足工程要求,极大地提高了矿山配煤效率。

图4 配煤标准离差率

4 结 论

1)通过混合整数规划法构建出露天煤矿多目标自动配煤数学模型。在前人的研究基础上,依据煤矿开采全过程,综合考虑配煤过程中存在的多种条件作为模型约束,使得配煤模型更精确,适用性更高。

2)构建模型时,在考虑露天煤矿生产流程及保证铲装运输设备合理分配的基础上,选择煤质波动和出煤量为模型目标,配煤计划得以优化。

3)将模型运用于神华北电配煤计划编制,1 s内能实现自动配煤方案输出。同时,根据铲装工作面煤质/杂质变化及时调整配煤方案,保证合理配煤结果。

4)通过自动配煤合理利用煤矿资源,为企业带来最大化经济效益。同时,该方法能有效控制杂质含量,提高工业生产的安全性及环保性。