顶板沉降后浇带超前止水施工技术研究

2022-10-19周宁飞李林林罗景源

周宁飞,李林林,罗景源

(中国建筑第二工程局有限公司华东公司,上海 200135)

随着工程建设的快速发展,建设单位加大了对施工现场安全文明的要求,尤其地下室的安全文明施工,由于沉降后浇带无法及时封闭,导致雨水、施工用水及一些建筑垃圾等流入地下室,造成地下室安全文明施工难度大。而且对地下室后续施工及场地的布置均存在一定影响。传统顶板沉降后浇带预封闭效果不佳,影响后浇带施工质量。

为解决地下室安全文明施工问题,溧水万科未来城项目采用后浇带预制盖板进行预封闭,达到了地下室保持良好的安全文明施工环境,且有利于地下室其他工序的施工,节约成本。

1 工程概况

溧水万科未来城项目,总建筑面积32.2 万m2,其中地上建筑面积22.7 万m2,地下建筑面积9.5万m2;本项目地下1层,地上由16 栋27 层、2栋22 层(精装)住宅及3 栋沿街2~6 层商业组成。主楼结构形式为剪力墙结构,地下室结构形式为框架结构。

2 传统顶板沉降后浇带预封闭措施

主楼周围采用传统沉降后浇带封闭,是距离后浇带两侧边50mm 设置100mm 高挡水坎,挡水坎外侧采用水泥砂浆进行粉刷抹平,并在阴角处粉刷城倒角形状,上部采用模板和木方进行封闭隔离,上部刷红白色警示油漆。传统后浇带防护措施见图1。

图1 后浇带传统防护

3 传统方案存在的问题及对策

3.1 传统顶板沉降后浇带封闭存在的问题

传统沉降后浇带封闭要求是主体结构施工完成后,且根据主楼沉降观测报告,沉降点位的沉降值趋于稳定时,方可进行后浇带封闭施工;后浇带未浇筑之前,后浇带两侧采用标准砖砌筑挡水坎,并采用水泥砂浆对后浇带止水坎进行抹灰处理,上部采用模板木方进行覆盖,增加成本。

本工程工期紧张,安全文明施工环境压力大,建设单位要求主体、土方市政景观、地下室水电、消防、初装修等各工序同步流水施工,但是地库顶板沉降后浇带需等主体结构施工完成,且沉降量稳定,经设计确认同意方可进行封闭,导致各工序只能依次施工,施工周期较长,导致顶板土方回填及市政景观不能和主体结构同步施工,给现场安全文明施工和地上场平布置造成困难。

3.2 传统沉降后浇带难点应对措施

针对上述问题,经本项目领导讨论研究,后浇带采用预封闭施工技术,主体结构施工至9 层时,沉降后浇带两侧提前介入剔凿两侧施工缝,并清理干净,后浇带钢筋根据图纸要求进行调整,漏绑的需进行绑扎。后浇带内钢筋调整完成后,经建设单位、监理单位、施工单位相关人员联合验收合格后,用提前预制完成的盖板进行预封闭,上部预留浇筑钢筒,在后浇带转角位置增加浇筑钢筒,预制盖板及浇筑钢筒安装完成后,在后浇带位置提前铺设防水卷材附加层,附加层卷材以后浇带为中心,向两侧各延伸1m,附加层卷材施工完成后,后浇带上部防水卷材层及保护层同地库大面积卷材和保护层同步施工。待主体结构施工完成,后浇带符合封闭条件后,再通过预制盖板预留浇筑钢筒进行浇筑自密实混凝土。此顶板后浇带沉降超前止水施工技术实现了地库顶板土方、景观园林、主体结构同步施工的目的。重叠各工序施工周期,缩短施工总周期,节约成本。

4 顶板沉降后浇带超前止水施工技术原理

4.1 技术原理

地下室顶板结构施工时,将后浇带模板设计成独立支撑体系,与周围顶板模板支撑体系分开,便于后浇带模板拆除。地库顶板结构施工完成后,后浇带上部采用预制盖板(1000mm×500mm×80mm)覆盖,预制盖板间距3 000mm 预留直径250mm 高1 700mm 圆钢筒作为混凝土的浇筑孔。后浇带预制盖板处防水及保护层筒周围地库顶板防水及保护层同步施工。

4.2 后浇带预制盖板深化

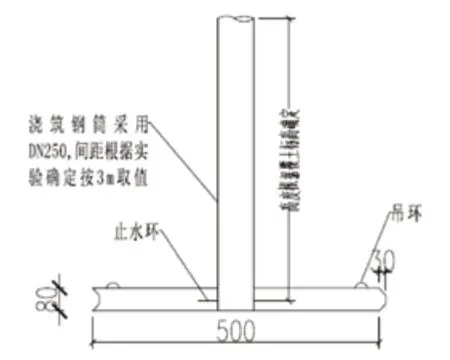

顶板沉降后浇带预制盖板尺寸为1000mm×500mm×80mm,预制盖板端部设置30mm 企口,并距离预制盖板边100mm 设置吊环,方便预制盖板安装。预制盖板深化见图2。

图2 预制盖板深化

4.3 施工流程

场地清理→预制盖板支模→钢筋绑扎放置→预制盖板浇筑→养护→预制盖板安装→浇筑钢筒安装→防水及保护层施工→土方回填→后浇带自密实微膨胀混凝土浇筑(结构封顶,沉降稳定)。

1)场地清理 根据现场情况选择一块空余场地,打扫干净。

2)预制盖板支模 在空余场地上,支设盖板模板,模具采用木方进行制作;预制盖板规格1 000mm×500mm×80mm,模具总宽度尺寸比后浇带宽度20cm,长度为1 000mm。模具高度80mm。模具制作完成后可周转使用,在使用过程中需注意对模具的成品保护。

3)钢筋绑扎 模板支设完成后,钢筋工根据模具尺寸进行钢筋下料,采用∅8@100 单层双向钢筋网片,并用垫块垫起。钢筋保护层厚15mm。

4)盖板浇筑 预制盖板钢筋绑扎完成,并组织验收合格后,采用C30 混凝土浇筑。浇筑时,放便现场安装,两端预埋∅8 钢筋吊环。预制盖板中间位置预埋DN250mm 钢套筒。间距3 000mm。盖板两端设置30mm 企口,使盖板与盖板之间结合紧密,降低渗漏风险。预制盖板预留浇筑钢筒见图3。

图3 预制盖板浇筑钢筒

5)预制盖板安装 后浇带预制盖板安装前,对后浇带两侧混凝土进行剔凿,后浇带剔凿见图4,剔除松散的石子,用高压水枪冲洗后浇带,后浇带冲洗图见图5;露出坚硬的水泥石子为宜,后浇带内的钢筋按照图纸钢筋间距安排专人进行调整,对脱绑的钢筋进行满绑扎。后浇带钢筋绑扎见图6;后浇带内钢筋有锈迹和油污的需清理干净,后浇带下部模板应拼缝严密不漏浆,且应保证混凝土施工后新旧混凝土没有明显的接槎,安放预制盖板前,后浇带内钢筋及模板应经监理单位验收。混凝土浇筑完成后,强度达到100%,开始成块预制盖板安装。后浇带预制盖板安装见图7。

图4 后浇带剔凿

图5 后浇带冲洗

图6 后浇带钢筋绑扎

图7 后浇带预制盖板安装

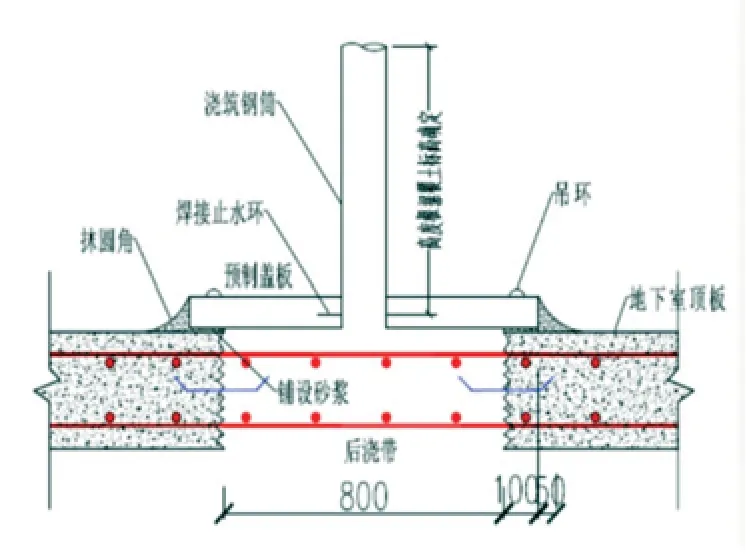

6)浇筑筒安装 预制盖板强度达到100%时,通过塔吊将盖板吊至指定位置,安排专人进行辅助安放,从一侧向另一侧按顺序安装,预制盖板安装过程中,每隔3 000mm 安装1 个直径250mm 带浇筑钢筒的盖板,且在后浇带端部及转弯处增设一个带浇筑孔的盖板。钢套筒与预制盖板采用止水环浇筑成型,钢筒浇筑孔上部采用同直径铁片进行封口,一是避免在后浇带混凝土浇筑前,杂物掉进后浇带内,无法清理;二是避免雨水倒流入地库,进而影响地下室其他工序施工。后浇带预留浇筑钢筒见图8。

图8 后浇带预留浇筑钢筒

7)防水及保护层施工 预制盖板安装完成后,在盖板上部施工防水卷材附加层,卷材向后浇带两侧各延伸1m。后浇带盖板上部防水附加层施工完成后,大面防水卷材及保护层同地库顶板一同施工。保护层施工见图9。

图9 后浇带保护层施工

8)设计复核 预制盖板安装前,需复核后浇带两侧的顶板结构承载力,顶板回填土前,顶板荷载情况需通过设计计算确定,规定好顶板行车路线,回填土时,严禁多辆车在同跨同步行驶、严禁快速行驶且堆土厚度超设计值。

9)土方回填 顶板混凝土强度达到100%后,顶板进行土方回填;土方回填过程中,浇筑钢套筒四周1m范围内,禁止用推土机、铲运机填土,采用人工方式铲土回填,分层夯实,以免将混凝土浇筑钢套筒挤偏位。造成防水层破坏。

10)后浇带自密实混凝土浇筑 自密实混凝土浇筑过程中应保持其连续性,减少分层,浇筑自密实混凝土时要控制好浇筑速度,不能过快,缓慢连续进行,防止过量空气的卷入而产生过多气泡或因自密实混凝土浇筑过快,导致混凝土供应不足而中断浇筑。每个浇筑口布置1 个振捣棒,自密实混凝土浇筑时,在模板外侧用橡皮锤适当的敲击,保证自密实混凝土在模板内能充分流动。混凝土浇筑从一个方向往另一个方向浇筑,浇筑孔兼做排气孔。

4.4 操作要点

预制盖板的安装过程是至关重要的一个环节。后浇带预封闭前应对后浇带两侧混凝土进行剔凿、清理,钢筋隐蔽验收,经检查验收合格后开始铺设预制盖板。具体做法如下:预制盖板采用M10 砌筑砂浆(内掺防水剂)与地下室顶板连接固定(拼缝处砂浆挤浆保证饱满),两外侧使用M10 水泥砂浆抹半径10cm 的圆角,安装过程注意两侧子母槽口拼接处砂浆饱满,保证拼缝密实,上口砂浆抹平。预制盖板安装后,钢套管上端头使用相关材料堵头进行临时封堵,以防雨水及杂物落入后浇带,后浇带超前止水施工剖面图见图10。待全部安装完成后,验收并及时进行防水施工,预制盖板上应增加一道防水卷材附加层,向两侧各延伸1m 宽。保护层施工时,根据设计图纸确定排水坡度,坡向最近的排水沟或排水井里,该位置应避免积水。

图10 后浇带超前止水施工剖面图

自密实高流态混凝土配合比经设计确定,扩展度取值控制在660~750mm;水泥、骨料及砂按照JGJ/T 283-2012《自密实混凝土应用技术规程》要求选用,配合比根据设计要求先进行试配,强度及抗渗性能符合要求,按配比配置,外加剂按顶板混凝土抗渗要求确定。混凝土初凝时间控制在8h 左右。

5 经济效益分析

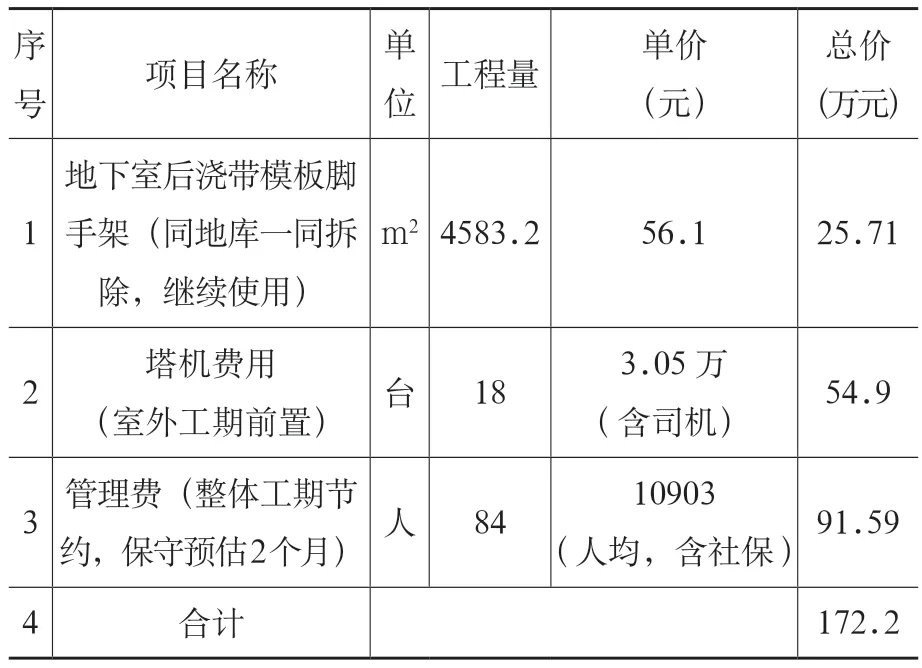

顶板沉降后浇带超前止水施工技术在施工安全性上有足够的可靠性保障,同时在项目工期履约上有明显效益,节约工期共计节约172.2 万元,而基本无额外支出,此方法产生了较好的经济和社会效益,如表1 所示。

表1 顶板沉降后浇带超前止水施工技术经济效益分析

6 结语

本工程采用顶板沉降后浇带超前止水施工技术,通过预制盖板企口深化,浇筑钢筒止水环深化,预制盖板吊环深化等措施,降低了预制盖板拼缝不严易渗漏问题,使用沉降后浇带顶板预制盖板超前止水施工技术,提高了地下室后浇带两侧材料的周转率,节约劳动力,有效减少施工周期,且此技术提高了后浇带施工成型质量,有效减少后浇带施工缝处的渗漏风险。是实施效果良好,顶板沉降后浇带超前止水施工技术值得推广应用。