超软地层地连墙厚度优化及施工控制技术研究

2022-10-19廖军辖

廖军辖

(中铁十六局集团路桥工程有限公司,北京 101500)

地下连续墙具有刚度强、施工机械化程度高、防水特性好等优点,在基坑开挖以及边坡开挖支护中得到了广泛的应用[1]。近年来,随着沿海城市基建工程地大力发展,施工面临的条件也越来越复杂,对地下连续墙的施工也造成了一定的挑战。为了更好地适应各种复杂地质条件的施工,施工工艺和技术在不断地完善和提高[2-3]。

刘海华和张凯[4]、彭斌等[5]运用数值模拟和现场监测手段,探讨了富水圆砾地层地连墙施工技术,总结了施工中存在的问题和对应的解决方法。卢伟[6]基于杭州某案例背景,提出了一套适用于上软下硬地层情形下地连墙快速成槽的施工工艺,确保了施工进度和质量。詹涛等[7]分析了双轮铣在泥质粉砂层的地下连续墙中施工快速成槽的适应性,并通过现场实践验证了其可行性。杨卓等[8]针对河域环境软土地层条件下,提出了深基坑支护设计方案,并阐述了深地连墙的关键控制要点。张建新等[9]关于超深地连墙在软硬互层的复杂地层中施工存在的技术难题,以天津滨海地区某基坑工程为工程依托,总结了深地墙施工的关键技术。

本文以横琴杧洲隧道工程北岸明挖暗埋段地连墙施工为依托,结合现场施工情况和前期积累的地墙施工经验,分析了施工当中面临的技术难题,采用Midas 有限元软件,优化了地连墙的厚度,并总结了海相条件超软土地层的深地连墙施工关键控制技术,确保了工程安全顺利地完成。

1 工程概述

广东珠海横琴杧洲隧道工程位于横琴一体化区域,北岸接环港东路与洪湾大道交叉口,南岸接厚朴道。隧道工程的主体是双管单层双向六车道隧道,主要包括隧道段、工作井、明挖暗埋段和敞开段。隧道左线的盾构段长945m,主线明挖暗埋段长667m,匝道明挖暗埋段长64m;右线的盾构段长977.5m,主线明挖暗埋段长671.5m,匝道明挖暗埋段长64m。

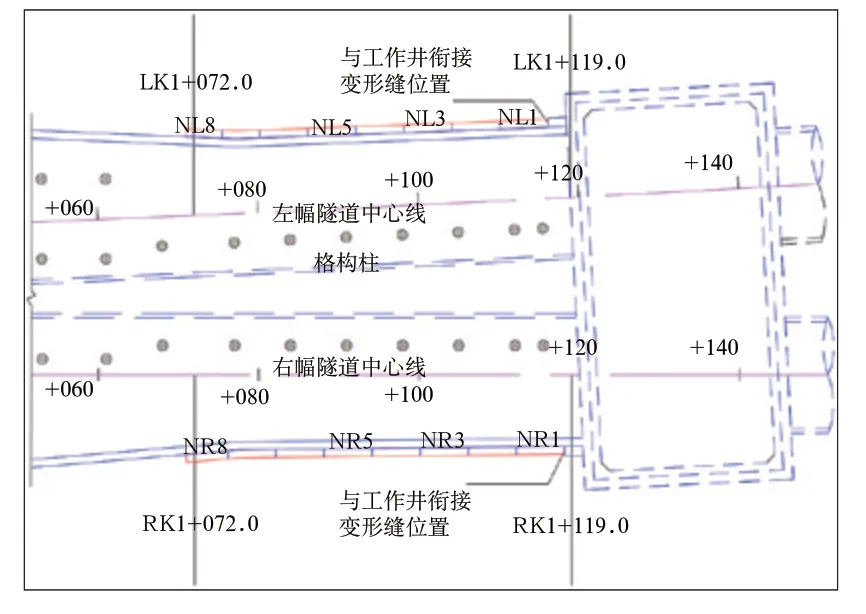

隧道工程北岸明挖暗埋段起讫里程为LK1+072~LK1+119,基坑开挖深度25.19~26.44m,基坑宽度39.5~40m。基坑的支护结构采用1 000mm 厚钢筋混凝土地下连续墙+3 道钢筋砼+2 道钢管内支撑。地连墙的深度为48m,井壁内衬墙与连续墙采用叠合墙构造型式,施工期围檩兼做主体结构环框梁。为了提高成槽质量,地连墙内外两侧均采用∅850@600 三轴搅拌桩进行槽壁加固。地墙混凝强度等级为C45砼,抗渗等级P12,分幅接头采用H 型钢接头。标准幅每幅宽度6m,共16幅,每幅设两根直径50mm,壁厚3mm 的注浆管,对连续墙底注浆加固。北岸明挖暗埋段隧道地连墙分幅如图1 所示。

图1 北岸明挖暗埋段隧道地墙分幅图

拟建的北岸明挖暗埋段隧道场地位于珠江出海口西江流域,沿线勘察场地貌单元属于海陆交互相-滨海沉积地貌单元。隧道所处地层主要包括人工填土层、第四系海陆交互相沉积层、第四系残积土层和泥盆系砂岩层。详勘资料显示,北岸明挖暗埋段隧道沿线地下水类型主要以第四系松散岩类孔隙水及基岩裂隙水为主。地下静止水位埋深为0~2m,相应水位埋深标高为0.36~3.99m。由于孔隙潜水与地表水和海水存在一定的水力联系,故场地内地下水位受潮汐水影响较大,地下水位不太稳定。场地内地下水对砼结构存在一定的微腐蚀性,但施工期无需考虑这一因素。

2 工程施作重难点分析

北岸明挖暗埋段隧道施工场地主要是以流塑状淤泥为主的超软土地层为主,该土层具有含水率高、孔隙比大和承载力低的特点。隧道开挖施工过程中,在外荷载扰动作用下,地基极其容易发生固结变形和不均匀沉降,从而导致隧道发生沉降变形。此外,明挖暗埋段隧道的地下连续墙深度达到了48m,在这种超软土地层中施工,如何确保深地连墙的成槽质量且控制开挖扰动产生的变形是本工程施工的重点和难点。

3 施工工艺

基于本工程所处的复杂地质条件和深地连墙施工特点,工程施工现场提出采用抓槽机成槽、泥浆护壁和水下灌注混凝土工艺来保证施工质量。施工工艺流程如图2 所示。

图2 深地连墙的施工工艺流程图

根据现场实际状况和设计资料,对于在超软土地层中施作深地下连续墙,其质量控制的关键要点主要包括:槽段划分合理准确、泥浆制备质量符合要求、严格控制成槽质量和精度、清孔完毕再换浆、保证钢筋笼的加工质量并准确吊放、施作注浆导管以保证地连墙底部注浆加固的连续性、确保水下砼的质量和性能指标达到要求并严格控制灌注的速度和时间。

4 地连墙厚度优化数值研究

4.1 数值模型的构建

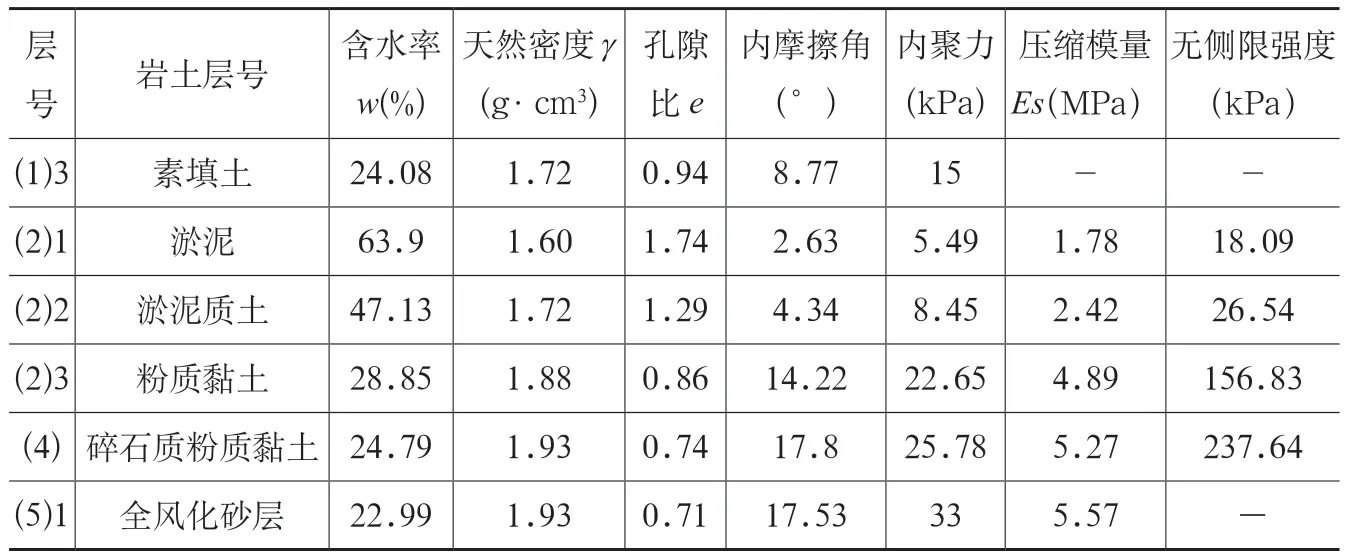

针对超软土地层深地连墙施工面临的技术难题,本文拟运用MidasGTNX 软件对地连墙的厚度进行优化,分析不同地墙厚度下(选取0.6m、0.8m、1.0m、1.2m、1.4m),墙体深层水平位移的变化规律以及最大的墙体竖向位移。根据工程条件构建数值模型,本文取对于数值模型进行部分简化,取二分之一建模,模型的尺寸为200m(长)×150m(宽)×80m(高)。所构建模型的地连墙深度为48m,基坑的开挖深度为20m,考虑到地表上浮的建筑物的影响,对基坑上部荷载取15kPa 的均布荷载。所构建的模型中总共包含6 层土层,各土层的基本参数取值如表1 所示,支护结构的物理力学参数如表2 所示。

表1 各岩土层的基本物理力学参数

表2 支护结构物理力学参数

4.2 数值模拟结果分析

图3 显示了不同地连墙厚度下基坑开挖完成后地墙墙顶的竖向位移变化规律。从中可知,随着地连墙的厚度增加,墙顶的最大竖向位移逐渐降低,且两者呈现出近似线性的变化规律。当地连墙的厚度为0.6m时,墙顶最大的竖向位移为14.60mm;当地连墙的厚度为1.4m,墙顶最大的竖向位移为11.58mm,墙顶最大竖向位移降低了20.68%。

图3 地墙墙顶的竖向位移变化规律

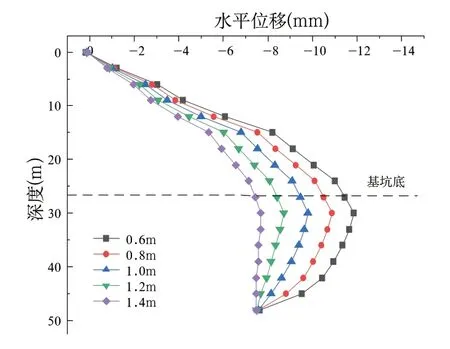

图4 给出了不同地连墙厚度下基坑开挖完成后地墙深层的水平位移变化规律。从中可知,随着地连墙开挖深度不断增加,墙体所受的土压力逐渐增大,墙体发生变形,同时受到基坑底部的土体限制,地连墙沿着深度方向的水平位移呈现出“中间大、两边小”的变化特性。随着地墙的厚度增加,地墙的最大水平位移逐渐减少,且最大水平位移均大约出现在基坑坑底位置附近。基坑地连墙厚度越大,基坑坑底以下地墙水平位移越小,这是由于厚度越大,墙体的刚度越大,对周围土层的约束作用越强,从而导致墙体位移越小。当地墙厚度为1.4m时,墙体最大的水平位移为7mm,当地墙厚度为0.6m时,墙体最大的水平位移为12mm,均处于规范要求内。然而,考虑施工造价的原因以及工程的施工难点,墙体的厚度需在0.6m 的基础保持富余,以保证施工的绝对安全,故墙体的厚度宜推荐选择1.0m。

图4 地墙深层的水平位移变化规律

5 超软土深地连墙施工关键控制措施

5.1 成槽施工控制

1)采用三抓成槽法开挖成槽,即本基坑每幅连续墙施工时,先抓两侧土体,后抓中心土体,防止抓斗两侧受力不均而影响槽壁垂直度,如此反复开挖直至设计槽底标高为止,异型槽段严格按分幅分段一次开挖成型,抓斗成槽工艺流程如图5 所示。

图5 三抓斗成槽工艺流程

2)挖槽施工前,应先调整好成槽机的位置,成槽机的主钢丝绳必须与槽段的中心重合。成槽机掘进时,必须做到稳、准、轻放、慢提,并用经纬仪双向监控钢丝绳、导杆的垂直度。挖完槽后用超声波测壁仪进行检测,确保成槽垂直度≤1/300。

3)挖槽时,应不断向槽内注入新鲜泥浆,保持泥浆面在导墙顶面以下0.2m,且高出地下水位0.5m。随时检查泥浆质量,及时调整泥浆符合上述指标并满足特殊地层的要求。

4)雨天地下水位上升时,及时加大泥浆比重和黏度,雨量较大时暂停挖槽,并封盖槽口。

5)在挖槽施工过程中,若发现槽内泥浆液面降低或浓度变稀,要立即查明是否因为地下水流入或泥浆随地下水流走所致,并采取相应措施纠正,以确保挖槽继续正常进行。

5.2 清底换浆

基坑工程现场采用沉淀法和置换法相结合来清除槽底沉渣。由于泥浆有一定的比重和黏度,土渣在泥浆中沉降会受阻滞,沉到槽底需要一段时间,因此,在成槽结束后的30min 之后开始沉淀清底,直接使用液压抓斗挖除槽底沉渣。在沉淀法完成之后进行,进一步清除抓斗未能挖除的细小土渣。采用泵吸反循环换浆,用起重机将换浆泵吊入离槽底1m处,启动换浆泵,把槽底的沉渣往上吸,同时在槽口补浆。在清底换浆全过程中,控制好吸浆量和补浆量的平衡,不能让泥浆溢出槽外或让浆面落低到导墙顶面以下30cm。

清槽质量要求:槽底清理和置换泥浆结束1h后,槽底500mm 高度内的泥浆比重不大于1.15,沉渣厚度不大于50mm,黏度20~30s,含砂率≤5%。

5.3 钢筋笼吊装

本工程地下连续墙钢筋笼较长且重量较重,根据设计及施工条件,对于长钢筋笼可以采用分节制作、分节吊装方式进行,最长一节约35.5m,节段根据加密区钢筋布置,分节位置错开主筋加密区,减少吊装过程中的钢筋连接数量。吊装前进行试拼装,采用二次吊装、空中回直、分节入槽的施工方法。现场吊装采用双机抬吊、空中回直的吊装方案,其中,主吊采用400t履带起重机,副吊采用250t 履带起重机。

5.4 水下混凝土浇筑

标准槽段均采用两支导管灌注,浇筑混凝土第一次开灌导管离槽底部分的高差控制在30~50cm。混凝土浇筑采用2 个浇筑架,2 根直径25cm 的导管同时进行浇筑,每个导管储料斗的容量应以保证混凝土初灌量满足导管下端埋入混凝土内深度不小于0.5m 的要求,防止泥浆回流入导管,保证首封质量。首批混凝土浇筑正常后,应连续不断浇筑,待料时间不得大于30min,并确保混凝土面上升速度不小于3m/h。浇筑过程中采用砼面测绳每隔30min 测量一次砼面上升高度,保证槽内砼面的高差不大于50cm。

5.5 墙趾注浆

为了控制地下连续墙的竖向沉降,提高地下连续墙的竖向承载力,在每幅地下连续墙内布置2 根墙趾注浆管。注浆管用20#铅丝式固定在桁架一侧,随钢筋一齐吊放入槽,注浆管插入槽底部100cm。注浆管随钢筋笼同时下放,并在管内注水以严防漏浆。地连墙浇筑2d 后通过预埋注浆管进行脚趾注浆加固施工,注浆管在混凝土初凝前用高压水劈通压浆管路,注浆器采用单向阀。注浆采用P.O42.5 型的普通硅酸盐水泥,浆液的水灰比0.5~0.6,注浆压力2.0~4.0MPa,单管注浆量约3m3。为了确保施工质量,采取隔孔跳注的方式进行墙趾注浆施工。

6 现场施工效果分析

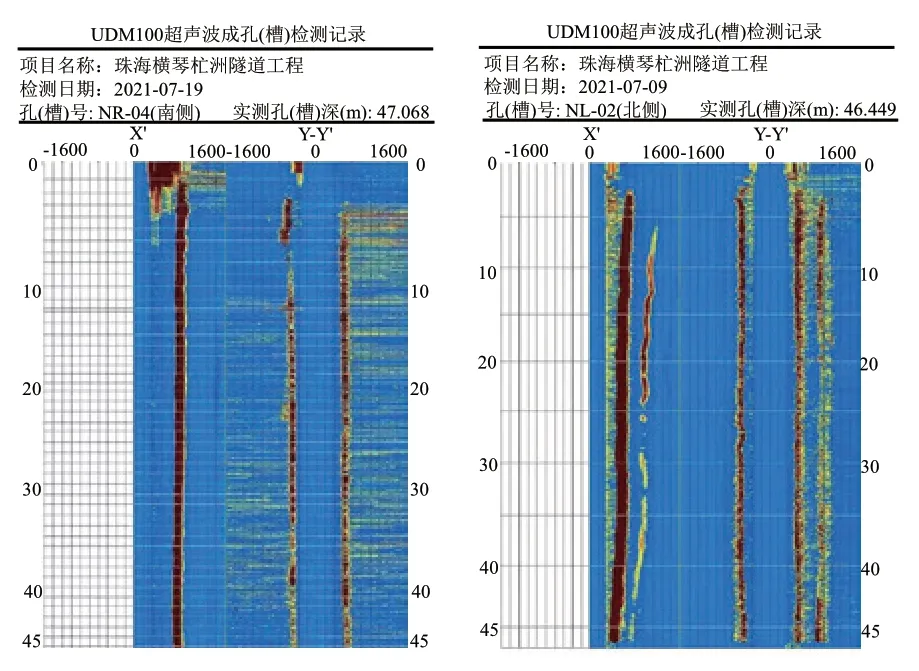

上述施工控制技术能够较好地提高深地连墙成槽质量,并显著地降低成槽过程中对周围地层的扰动,防止了地连墙周围超软土层的坍塌和沉陷。图6 可以看出,地连墙墙顶各测点位移最大沉降量为13.8mm(与数值模拟的结果较为吻合),最小沉降量为2.4mm,均在施工设计的限值内。地连墙施工完毕后,测斜结果显示地墙墙体垂直度误差<0.2%,现场超声波测壁仪检测结果也符合墙体质量的规范要求,如图7 所示。

图6 地连墙墙顶的位移变化规律曲线

图7 典型槽段的超声波测壁仪检测结果

7 结论

1)随着地连墙的厚度增加,地连墙的竖向和水平最大位移逐渐减小,地连墙沿着深度方向的水平位移呈现出“中间大、两边小”的变化特性,对于超软土地层条件下施作深地连墙,优化结果显示地连墙的厚度宜为1.0m。

2)对于土层承载力极低环境下的深地连墙施工,在地连墙墙内布置墙趾注浆管,采用隔孔跳注的方式进行注浆,注浆压力控制在2.0~4.0MPa 左右,单管注浆量3m3左右,能够很好地控制地墙沉降和提高其竖向承载力。

3)现场施作的地连墙墙顶各测点竖向位移最大沉降量为13.8mm,最小沉降量为2.4mm,与数值模拟结果较为吻合,地连墙墙体垂直度误差<0.2%。超声波测壁仪测试结果表明,所施作的地连墙符合墙体质量的规范要求。

这些结果验证了优化的地连墙厚度和提议的施工控制措施具有一定的可靠性,可为未来类似工程提供借鉴和参考。