浅谈蓄电池叉车的防爆改装及防爆性能检验

2022-10-19马婉玉杨德双王琪超

马婉玉,杨德双,路 领,王琪超

(上海仪器仪表自控系统检验测试所有限公司,上海 200233)

0 引言

随着工业的发展,叉车的应用领域得到极大的扩展。普通叉车不能在爆炸性危险场所作业,否则可能会引发爆炸事故,造成经济损失和人员伤亡[1]。防爆蓄电池叉车使用蓄电池供电、液压传动,可以满足爆炸性危险场所的使用需求。

国外蓄电池防爆叉车产品有两种类型。一种是叉车主机厂专门开发的防爆产品,主要生产商为德国Sichelschmidt公司、林德公司等。另一种为专业防爆技术改造的公司进行的防爆改造,像英国PYROBAN公司为各叉车生产厂商提供防爆解决方案与防爆改装[2]。国内防爆叉车改造维修单位技术能力良莠不齐,需加强准入引导。《场(厂)内专用机动车辆安全技术监察规程》TSG N0001—2017将叉车的防爆改造归属到改造的范畴,并要求从事叉车改造的单位应具有相应的制造能力[3]。

基于此,本文通过对蓄电池叉车的防爆改装内容进行深入、全面的分析,并依据GB/T 19854—2018对叉车的防爆型式试验过程进行说明,使改装的防爆叉车既能满足装卸搬运作业时的防爆安全要求,又具有良好的操控性。本文阐述的防爆叉车的防爆等级为Ex db ec ib mb ⅡA/ⅡB T4 Gc。

1 叉车主要部件防爆改装措施

1.1 Ex d主防爆控制箱

工厂在改装叉车时,须将接触器、保险丝、继电器、直流-直流(direct current to direct current,DC-DC)电压转换器等会产生放电、点火现象的元件,移位到防爆控制箱内。防爆控制箱能够承受爆炸压力并将火焰通过设计的火焰通路,熄灭后进入大气。

主防爆控制箱的设计应主要遵循标准GB 3836.1—2021、GB 3836.2—2021。控制箱的隔爆面参数和结构必须符合防爆标准,设计要使控制箱满足隔爆要求(即箱内如果发生爆炸,不会通过任何通道传到外壳外部),从而确保整台叉车不会被引燃或发生爆炸[4]。防爆控制箱设计的关键是隔爆接合面。在GB 3836.2—2021中,隔爆接合面的平均粗糙度最大不得超过6.3 μm。

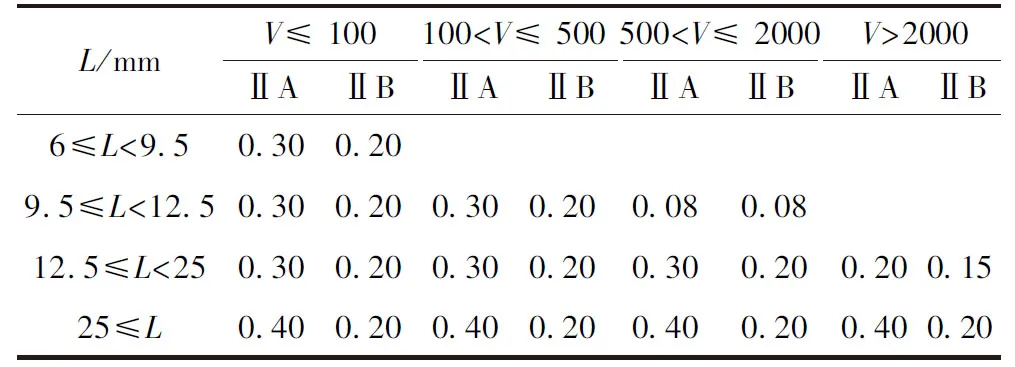

隔爆接合面最大间隙要求如表1所示。

表1 隔爆接合面最大间隙要求Tab.1 Maximum clearance requirement of flameproof joint surface

表1中:L为接合面宽度,mm;V为防爆箱容积,cm3。

如果隔爆接合面上有孔,则到孔边沿的距离l应满足下列要求。

①当L<12.5 mm时,l≥6 mm。

②当12.5 mm≤L<25 mm时,l≥8 mm。

③当L≥25 mm时,l≥9 mm。

依据GB 3836.2—2021对防爆设备的要求,隔爆控制箱的紧固件只允许用工具才能松开或拆卸。一种情况是隔爆外壳上的紧固件不穿透外壳壁,且剩余厚度应不小于螺栓直径的三分之一,最短为3 mm。另一种情况是隔爆外壳上的紧固件穿透外壳壁。这种情况下,紧固件应与外壳壁构成隔爆面,且紧固件须使用焊接、铆牢等方法连接到外壳上,与外壳构成不可分开的整体。当螺钉或螺栓没有配套使用垫圈而完全拧入孔内时,螺钉或螺栓尾部与螺孔的底部之间应留有螺纹裕量[5]。紧固件孔允许螺纹啮合的螺纹深度应至少等于紧固件螺纹的外径[6]。

1.2 Ex d 辅助防爆控制箱

为满足防爆要求,车辆控制器须安装在辅助隔爆控制箱内部。设计标准参见1.1节。

1.3 Ex d防爆显示箱

防爆显示箱内装有发光二极管(light-emitting diode,LED)指示灯、显示器。设计标准参见1.1节。

改装后的防爆叉车应尽可能保留原装叉车仪表。所有仪表均安装在防爆显示箱内。除了原装仪表之外,叉车还会配置一些警示和状态指示器。这些指示器的安装位置取决于叉车自身仪表的具体改装要求,既可能与原装叉车仪表在同一个防爆显示箱内,又可能安装在一个独立的防爆显示箱内。

1.4 Ex d 隔爆型电缆引入装置

电气设备通常都和其他设备的线路连接,以实现供电、控制、通信等功能。防爆电气设备采用电缆实现这些功能。然而,由于电缆采用有弹性的橡胶制成,无法像金属或塑料那样加工成外尺寸固定的圆柱形,并且电缆在安装后的位置也应当有足够的稳定性,防止在使用过程中被拉扯而导致线路故障。基于电缆材料和结构的特点,设计人员一般采用将带孔的圆柱形密封圈套固定在电缆外部的方式,将电缆、密封圈与金属垫圈一起安装在格兰外壳内。

设计人员可采用各种方式的压紧装置轴向压缩密封圈,使密封圈径向膨胀。由于密封圈外侧装有格兰外壳,密封圈只能向内侧膨胀,从而与电缆紧密结合,以达到夹紧电缆的作用。这个结构被称为电缆引入装置。对于隔爆外壳使用的引入装置,除了需要夹紧电缆,还应当防止内部的火焰通过密封圈与电缆、格兰外壳之间的间隙传播到环境中。因此,应额外进行GB3836.2—2021第C.3.1条规定的密封试验,确认其具有防止火焰传播的能力。

主防爆控制箱、防爆显示箱等部件电源出线须使用防爆电缆引入装置。为防止主防爆控制箱、防爆显示箱内部发生爆炸时破坏电缆内垫层和绝缘层,从而引燃外部的可燃介质,电缆引入装置应选用隔爆型。

1.5 Ex e增安型电缆引入装置

增安型防爆塑料电缆密封套(即增安型电缆引入装置)的原理是通过螺纹压缩内部塑料密封套来紧固电缆。增安型防爆塑料电缆密封套一般用于电机、增安型接线盒等增安型塑料外壳电源出线。

一般情况下,防爆塑料电缆密封套只需要外观检查即可,基本不需要维护。除非防爆电缆引入装置损坏或者更换经过电缆引入装置的电缆时,才需要重新安装。

1.6 Ex e 增安型防爆塑料接线盒

增安型电气设备在正常运行或规定的异常条件下不产生危险温度、电弧和火花,并且其外壳必须符合GB/T 4208—2017外壳防护等级的要求,以防止外部异物进入电气设备内。增安型防爆塑料接线盒用于电源或本质安全电路的端子连接。增安型防爆塑料接线盒电缆出线使用增安型塑料电缆密封套。增安型防爆接线盒一般情况下很少损坏,只需每年检查损坏情况以及接头和端子紧固情况。

1.7 Ex e 防爆电源装置

本文阐述的是增安型防爆电源装置,适用于Gc级车辆,可用区域为爆炸性气体环境2 区。

蓄电池电源电解质应能保证处在最低和最高允许液位之间。蓄电池电源应有足够空间,以防止电解质溢出。蓄电池电源的箱体和箱盖一般采用金属结构,以具有足够的机械强度。综合考虑叉车的使用环境,为保证防爆性能,电源外壳内部必须无裸露带电零件,且至少具有IP23的防护等级。蓄电池箱的通风试验氢气析出浓度不能超过2%[7]。

Gc级车辆在使用过程中,相邻单体电池间的连接件不得是刚性的,并且应能够承受一定程度的相对位移以及额定工作状态下的电流。在工作过程中可能承受电解液腐蚀的所有导线应采取保护措施。防爆电源装置上的等电位连接线须有效连接。此外,设计须保证防爆电源装置箱盖的有效固定,且防爆电源装置的通风孔处不得堵塞。

1.8 Ex d 防爆灯具

防爆工作大灯、刹车灯和转向灯为隔爆型。应根据隔爆型防爆标准要求设计产品。

1.8.1 Ex d 灯具外壳的要求

灯具外壳应为隔爆外壳,按照GB 3836.2—2021所规定的外壳耐压试验[8]进行测试后,灯具外壳不应有裂痕、损伤,或隔爆接合面间隙增大。

1.8.2 灯具透明件要求

GB 3836.1—2021和GB 3836.2—2021中,对于灯具透明件的要求如下。

①须能够承受冲击、热剧变试验。透明材料及胶粘材料的连续运行温度需高于整台设备在额定使用条件下能达到的最高温度的20 ℃以上。

②须满足GB 3836.2—2021规定的爆炸试验,且不发生损坏。

1.9 Ex nA 无火花小功率电气部件

无火花小功率电气部件的功率均小于20 W,电压小于275 V交流 (alternating current,AC)或390 V直流(direct current,DC)。如加速霍尔传感器、转向传感器、转向轮角度传感器、液压提升传感器、驱动/液压泵电机速度传感器等均符合增安型ec要求:设备外壳的防护等级不低于IP54,应符合GB 3836.3—2021附录H规定的爬电距离和电气间隙,应在设备内部或外部提供瞬态保护装置[7]。

1.10 Ex ec驱动电机、液压泵电机

驱动电机、液压泵电机可采用的防爆类型为增安型、正压型或隔爆型。增安型防爆电机对外壳强度和密封性的要求较小,制造成本较低。因此,防爆电机一般采用增安型。一个完整的叉车改装可以使用一个或多个增安型的防爆电机。由于叉车的多样性,所以车辆上的电机也有很多形式。无论哪种形式的电机,在将其改装为增安型防爆电机时,都要遵循以下要求和原则。

①电机的内部线圈绕组内部必须实行温度监控,从而保证使用场所的温度等级。

②增安型防爆电机防护等级至少满足IP54。

③增安型防爆电机电源端子出线防护等级必须满足IP54。

④增安型防爆电机爬电距离和电气间隙必须满足GB 3836.3—2021的要求。

⑤电机内温度传感器和速度传感器必须满足相关保护和防护要求。

1.11 Ex ib 本安设备

本安型传感器等其他低能量元件与主防爆控制箱内安全栅组成了本质安全型电路。这类设备一般都配合使用合适的隔离式安全栅进行本安处理。

1.12 机械火花和机械间隙

由于货叉与地面及搬运物品之间摩擦频繁,为防止产生机械火花,车辆卸载装置(货叉)必须包覆不锈钢[9]。

防爆叉车在结构上应确保其相对运动部件之间,如旋转部件与其他部件之间要有足够的间隙,使各部件运行中不因摩擦而产生火花。在设计时,在易产生摩擦部位也可以考虑采用特殊材料包覆,从而防止机械火花的产生[10]。

1.13 静电

1.13.1 电位平衡

车辆上所有大于100 cm2的金属部件都与车架相连,从而保证整车的电位平衡,防止静电火花。

1.13.2 接地

为了防止静电电荷积累产生的静电火花,依据GB/T 19854—2018第5.3条试验方法测得车辆上所有金属部件的对地电阻应不超过106Ω[11]。此要求可采用导电轮胎实现,也可采用接地带实现。导电轮胎或接地带将可能产生的静电电荷与大地电荷中和。此时,车辆的电势为零,避免了静电火花的产生。

1.13.3 表面电阻

为防止由静电集聚引起的火花点燃危险,方向盘、座椅等非金属部件的表面电阻应符合GB 3836.1—2021第7.4.2条要求:在相对湿度为50%时电阻不得超过109Ω。此外,生产企业要限制整车的喷漆厚度不得超过2 mm[6]。

1.14 刹车片

刹车是潜在的点燃源,启用刹车功能时移动元件和固定元件的摩擦会产生高温和火花。刹车片的改装和安装将遵循以下原理。

①刹车衬料必须粘结,不允许采用铆钉。

②刹车材料金属含量不得超过40%。

③刹车表面温度不得超过规定的温度等级。须通过安装在刹车上的温度开关监控刹车温度。

④刹车材料两侧的温差不得超过5 ℃。

⑤刹车包覆材料磨损不得超过1 mm。货叉底部应配置有磨损测量孔。

2 防爆安全检验

依据GB/T 19854—2018的要求,防爆安全检验包括结构安全检查、温度测量、车辆接地测试。

2.1 结构安全检查

防爆车辆电气部件的防爆等级不得低于整机防爆等级。

防爆车辆零部件合格证不得超出有效期,部件铭牌信息应清晰、准确、完整,并且应标明产品名称、型号、防爆标志、防爆合格证号、制造商等参数。防爆电气部件外壳应完整无裂纹,灯罩等透明件应无损伤。隔爆接合面不得有生锈、损伤,不得涂油漆或喷塑,隔爆接合面宽度、表面粗糙度、间隙应符合防爆要求。隔爆型电气部件应设置安全联锁或严禁带电开盖警告标志。相对运动部件之间的间隙应符合GB/T 19854—2018第4.1.2条要求。金属部件应连接牢固。

2.2 温度测量

检测工程师要对叉车中防爆制动器、驱动电机、电源装置、主泵电机等的表面温度进行测量。为便于观察温度的变化趋势,试验时应将热敏元件通过散热性良好的胶水粘接在上述零部件的表面上。测量应在叉车完成5个试验循环之后进行。其中,试验循环的步骤参考GB/T 19854—2018第5.2条要求。防爆叉车的最高表面温度不得超过相应的防爆温度组别,从而保证不会引燃车辆工作环境的爆炸性气体。

对于某一台型号规格为2.0 T、经防爆改装的蓄电池叉车,测试结果如下。

通过无纸记录仪记录驱动电机、泵电机、制动器、电源等部件的温度及试验时的环境温度。在23 ℃的测试环境温度下,实测最高温度为73 ℃,测出最高温度的点位为驱动电机线圈。最高表面温度计算式为:

Tms=Tmax-Tamb+Tpma

(1)

式中:Tms为最高表面温度;Tmax为实测最高温度;Tamb为测试环境温度;Tpma为最高使用环境温度。

根据式(1)修正到最高使用环境温度为40 ℃时的值,得出最高表面温度为90 ℃,符合T4要求。

2.3 叉车接地测试

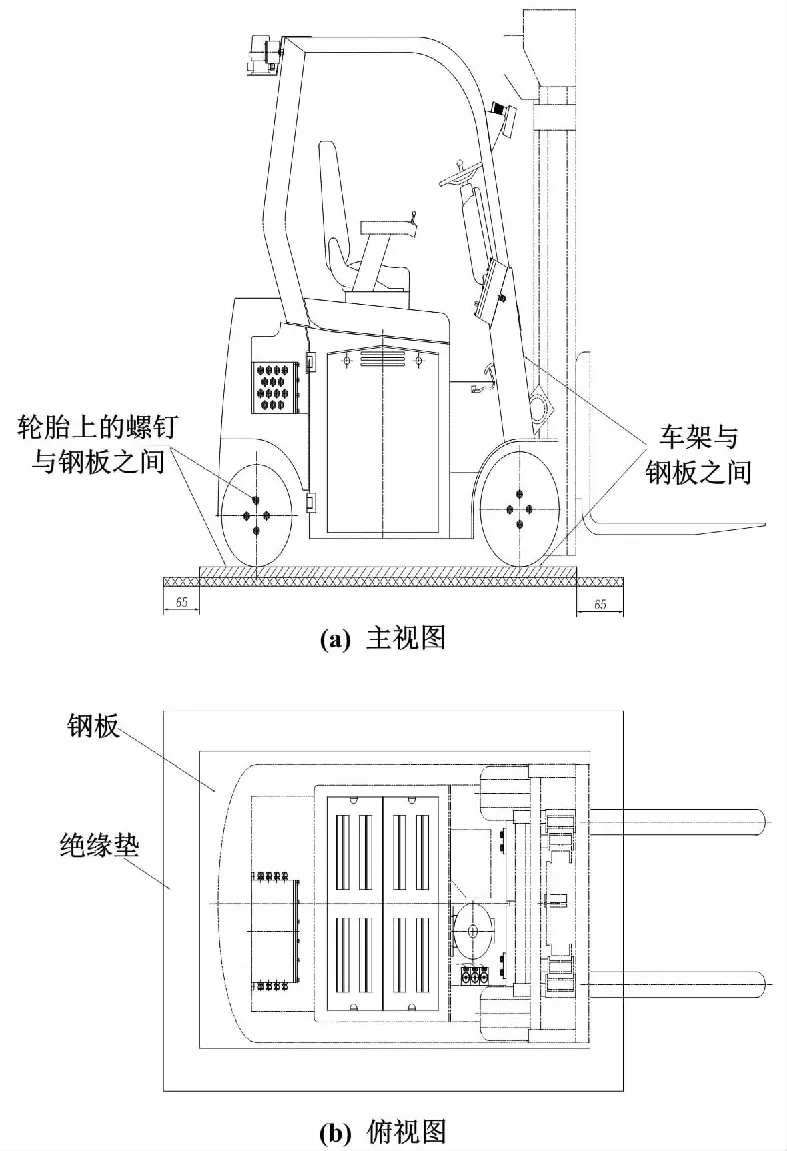

叉车接地测试如图1所示。

图1 叉车接地测试示意图Fig.1 Schematic diagram of forklift grounding test

叉车接地测试使用兆欧表进行试验。在地面放置一块绝缘板。为减少试验的系统误差,绝缘板电阻应大于1012Ω。绝缘板上放置钢板。绝缘板应超出钢板边缘至少50 mm[11]。车辆停放在钢板上。测量时将兆欧表L端依次与车辆的不同金属部件相连,如与车架及轮胎上的螺钉相连接等。检验人员要对防爆叉车的不同金属部件与钢板之间的绝缘电阻进行多次测量,以确保车辆上所有的金属部件对地电阻均不得超过106Ω。

3 防爆叉车的使用注意事项

防爆叉车的使用注意事项如下。

①叉车不得进入危险程度不明确的作业环境。

②叉车在爆炸性危险场所作业时,必须谨慎驾驶,严禁碰撞、冲击。

③叉车不得在爆炸性危险场所进行维修作业,不得在爆炸性危险场所打开电气装置盖或拆装其他隔爆元件。

④蓄电池不得在有可燃可爆气体等危险区域充电,不得在危险场所作为它用电源。

⑤当遇到可燃性物质严重泄漏或叉车在爆炸性危险场所中运行作业发生失控时,应立即按下急停开关、切断叉车的主电源,然后关断电源钥匙开关。

⑥在试图对叉车防爆系统进行任何修理和更改之前,必须征得制造商或授权机构的同意,不得擅自改动,以确保整车的作业安全性和其他性能。

⑦车辆存在静电点燃潜在风险,仅可使用湿布擦拭车辆。

4 结论

随着国家工业现代化的持续推进,叉车的应用范围越来越广,很多时候需要在爆炸性危险区域中使用。而普通叉车不能满足此类使用场景的安全要求。防爆叉车改装工厂应运而生。本文针对特定防爆型式,首先论述了对蓄电池叉车的主要部件,如控制箱、显示箱、电缆引入装置、电源等进行防爆改装的方法;然后举例说明了防爆叉车的结构检查要点和防爆安全检测的方法;最后进一步说明了使用时的注意事项。该研究可确保生产企业对叉车进行有效的防爆改装,提高防爆叉车使用时的安全性。