氮化硼纳米片/氢氧化镁/聚乙烯复合材料导热性能研究

2022-10-19王储汪京昊连中杰吴长顺李伟刚杨兆文吴锴

王储,汪京昊,连中杰,吴长顺,李伟刚,杨兆文,吴锴

(1.西安交通大学 电力设备电气绝缘国家重点实验室,陕西 西安 710049;2.西安交大-中大元通联合创新研究中心,陕西 西安 710049)

0 引言

高导热绝缘材料在军工设备、航天航空、微电子与电气设备等领域有着广泛的应用。其中在电气设备方面,随着电力需求的快速增长,输送电设备如变压器、绝缘电缆的容量越来越大[1],产生的热量越来越高,绝缘材料会由于设备运行过程中产生的过高温度而加速老化并导致设备使用寿命缩减[2-5],在电力电缆中绝缘材料导热性能的改善还对提升缆芯载流量有着重要的实际意义。

目前国内外提升复合材料导热性能的研究方法主要是在聚合物基体材料中通过一定的共混方法掺杂热导率较高的导热填料,使复合材料拥有更高的宏观热导率。ZENG X等[6]以h-BN为导热填料,双马来酰亚胺三嗪树脂为基体制备了复合材料,测量发现在填料质量分数为32%时,复合材料的热导率达到约1.11 W/(m·K),相对介电常数为4.5,介质损耗因数约为0.015,复合材料在具有较高宏观热导率的同时具有良好的介电性能。HUANG X等[7]将笼型八倍半硅氧烷(POSS)功能化的BNNTs掺入环氧树脂中,研究发现随着导热填料含量的增加,复合材料的宏观热导率最高可达基体的13.6倍,同时复合材料还具有较好的介电性能。

关于导热填料型聚合物导热性能的影响因素及构建导热体系方法的研究很多[8-12],目前,单一填料导热绝缘复合材料的研究已较为完善,但是对基于多填料导热复合结构的复合材料研究相对较少。针对电力电缆绝缘材料,多填料体系中第二种填料的选取需要考虑电缆中常用的其他填料,电力电缆中常用绝缘材料的极限氧指数(LOⅠ)大多在21%以下,这意味着这些材料在空气中极易燃烧,若着火,材料本身的燃烧会产生大量的烟雾和热量,而在绝缘材料中添加大量的阻燃剂可以提高复合材料的氧指数,在材料燃烧时能够实现快速吸热消烟,降低设备运行时发生火灾的概率,提高其可靠性和安全性,因此阻燃剂可以作为第二填料。本研究考虑选取阻燃电缆中较为常用的阻燃剂——氢氧化镁(Mg(OH)2)作为第二填料[13]。Mg(OH)2的掺入会使材料形成BNNs/阻燃剂/LDPE多填料体系,而Mg(OH)2的掺入能否对BNNs构建导热网络产生积极或抑制作用尚不明确。针对此问题,本研究通过熔融共混法制备不同填料含量及不同尺寸的BNNs/Mg(OH)2/LDPE复合材料,通过对复合材料进行热导率、物相分析等测量研究BNNs/Mg(OH)2/LDPE多填料体系复合材料的导热性能及其影响机理,同时测量复合材料的介电性能,为多填料复合材料在电缆绝缘中的应用提供参考。

1 实验

1.1 原材料

选取绝缘材料中常用的低密度聚乙烯(LDPE)作为复合材料的基体材料,低密度聚乙烯具有较高的热导率,约为0.32 W/(m·K),拉伸强度为8~11 MPa,同时有着良好的力学与加工性能。

选取氮化硼纳米片(BNNs)作为导热填料,BNNs由于具有优异的导热性能和较好的绝缘性能,成为目前导热复合材料的常用填料。

第二种填料选取电缆绝缘中常见的阻燃材料氢氧化镁Mg(OH)2,Mg(OH)2在340~490℃时会受热分解为MgO和水蒸气,同时吸收大量热量,释放的水蒸气可以稀释可燃气体,分解产生的MgO可以吸收烟雾和可燃挥发物。相对于卤系阻燃剂等传统阻燃剂,Mg(OH)2还具有无污染的优点,是目前阻燃剂方向的热点研究材料。

实验原材料:LDPE固体颗粒,上海心造实业有限公司,注塑型,其平均粒径为4 mm,密度为0.91 g/cm3,外观是透明颗粒。BNNs,江苏先丰纳米材料研发有限公司,平均厚度约为50 nm,外观为白色松散粉末。Mg(OH)2为微米级别不规则形状的白色松散粉末,郑州富龙公司。

1.2 复合材料的制备

(1)实验前期准备工作:打开真空干燥箱开关,预设干燥温度,分别将装有LDPE颗粒、BNNs粉末、Mg(OH)2粉末的烧杯置于其中,将镊子、药匙、玻璃棒、剪刀等擦拭干净,空烧杯清洗完毕后放入真空干燥箱烘焙24 h备用。

(2)向烘干并冷却后的烧杯中加入不同质量的LDPE颗粒,用天平称量适量的BNNs粉末与Mg(OH)2粉末分别置于两个烘干并冷却的烧杯中。

(3)打开转矩流变仪的开关,设置转子转速为20 r/min,仓室温度为170℃,设置完成后预热5 min。用药匙将LDPE倒入混合仓中,完成后用另一干净药匙将BNNs粉末与Mg(OH)2粉末匀速倒入混合仓中,合上防尘盖,混合20 min。

(4)将仓室打开,用剪刀将未凝固的熔融态混合物剪成粒状颗粒,置入干净的烧杯中备用。

(5)打开平板硫化机的开关,设置上、下加热板温度均为170℃,施加压力为10 MPa,选取两块表面平整的钢板作为压板,选取一定厚度的聚酰亚胺薄膜与钢板作为模具,将一定量的复合材料颗粒平整均匀地放置于模具中,上下两侧盖上压板置入平板硫化机中,将加热板合至正好压住模具,预热5 min至颗粒完全熔化,然后加压并保持20 min。

(6)打开加热板,将压板与模具置于冷却板中冷却10 min,得到试样。

制备过程中,掺杂BNNs粉末的质量分数分别为0、2%、5%、10%、20%,掺杂Mg(OH)2粉末的质量分数分别为0、20%、40%,同时在材料制备过程中采取不同厚度的模具进行热压,得到0.15、0.35、1.00 mm 3种厚度的试样。

1.3 复合材料测试方法

使用VE9800型扫描电子显微镜(SEM)观测试样的微观形貌,观测前需对试样进行喷金处理,避免BNNs及其聚合物基复合材料试样的电荷效应。

采用ScintagXDS-2000型X射线衍射仪对试样进行物相结构分析[14],将复合材料统一裁剪成直径为24 cm的圆形试样进行测试,2θ值设定为0°~90°,扫描精度设定为0.1°/s。

使用德国NETZSCH Model LFA447型热导仪对试样的宏观热导率进行测试,试样规格为10 mm×10 mm×厚度,厚度的精确值用测厚仪取点测量后计算平均值得到。

使用CONCEPT 80型宽带介电谱测量系统测量复合材料试样在室温下一定频率范围内的介电常数与介质损耗因数,选取工频50 Hz下的数值进行比较。

2 结果与讨论

2.1 闪光导热仪分析

2.1.1 试样轴向热导率

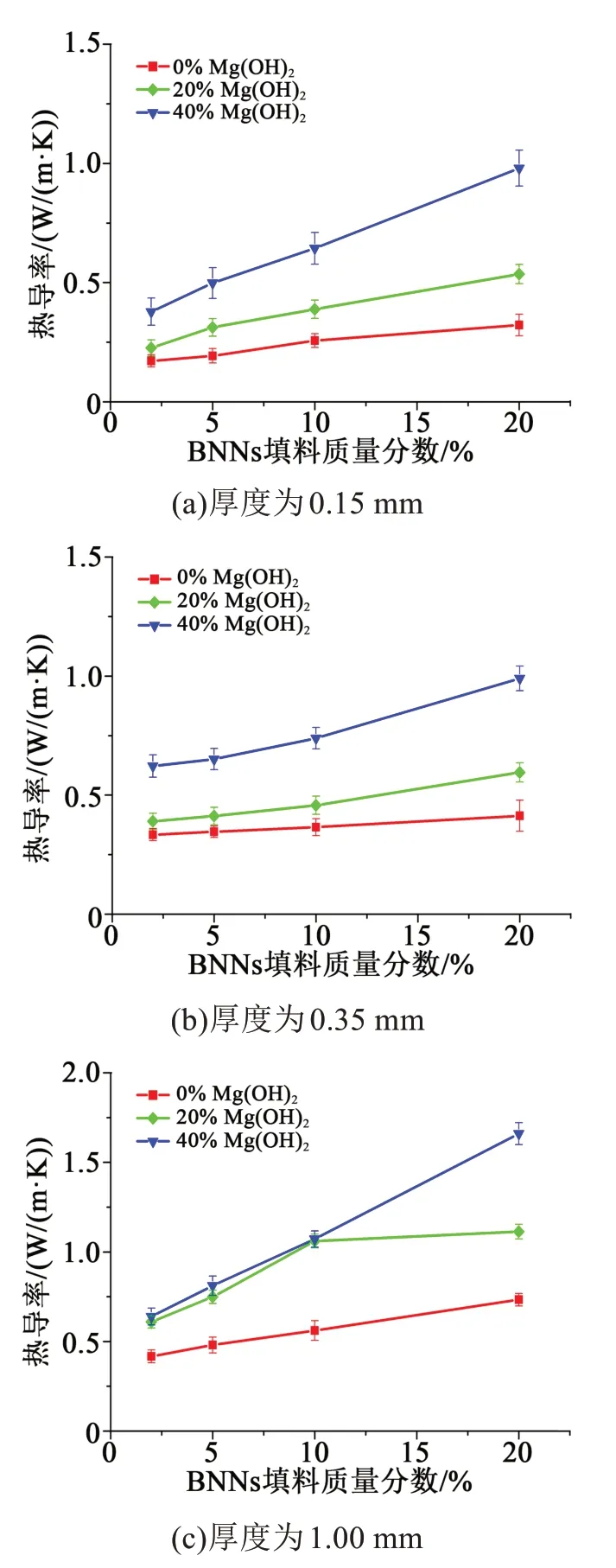

图1为3种不同厚度下不同填料含量复合材料的轴向热导率变化图。从图1可以看出,复合材料的轴向热导率在所有厚度下均随两种填料含量的增加而增大,复合材料试样的厚度对轴向热导率的影响程度较小。在薄厚度0.15 mm下,材料的轴向热导率较低,在20%BNNs单填料含量下,轴向热导率也仅为0.32 W/(m·K)。在中间厚度0.35 mm下,材料仍然呈现出较低的轴向热导率,在20% BNNs单填料含量下,材料的轴向热导率为0.41 W/(m·K),当掺入高填量(40%)的Mg(OH)2时,复合材料的轴向热导率能够有较大提升,达到0.99 W/(m·K)。在较厚厚度1.00 mm下,复合材料的轴向热导率较高,当复合材料中的填料为20% BNNs、20% Mg(OH)2时,复合材料的轴向热导率达到1.10 W/(m·K),较纯LDPE的热导率提升了240%,在40% Mg(OH)2、20% BNNs填料含量下,复合材料的轴向热导率为1.66 W/(m·K),较纯LDPE的热导率提升了415%,多填料体系中Mg(OH)2在不同试样厚度下都表现出对复合材料轴向热导率的增强作用。

图1 复合材料的轴向热导率Fig.1 Axial thermal conductivity of composites

2.1.2 试样径向热导率

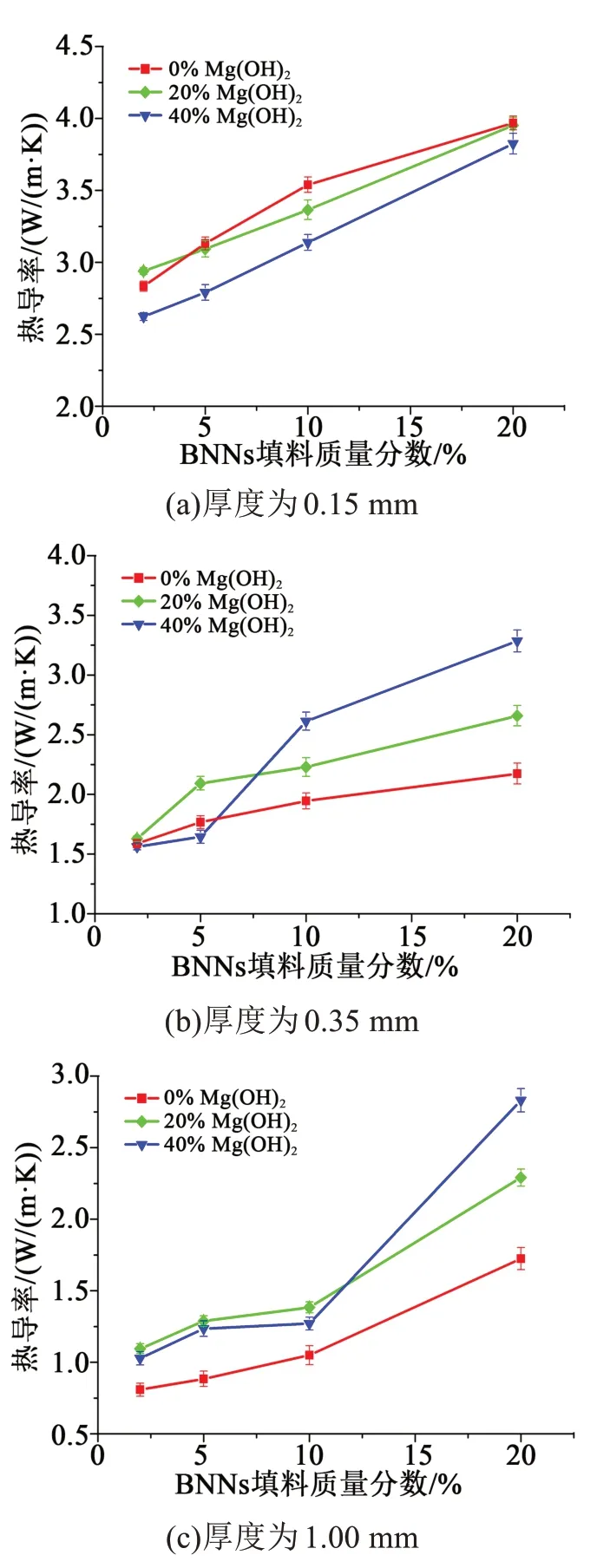

图2为3种不同厚度下不同填料含量复合材料的径向热导率变化图。

从图2可以看出,在0.15 mm厚度下,20%BNNs单填料含量下试样的径向热导率达到3.97 W/(m·K),较纯LDPE的热导率提升了1 132%,径向热导率远高于轴向热导率,为轴向热导率的12倍。20% BNNs、20% Mg(OH)2填料含量下试样的径向热导率达到3.95 W/(m·K),较纯LDPE热导率提升了1 126%,径向热导率为轴向热导率的7倍。20%BNNs、40%Mg(OH)2填料含量下试样的径向热导率达到3.82 W/(m·K),较纯LDPE的热导率提升了1 088%,径向热导率为轴向热导率的4倍。

图2 复合材料的径向热导率Fig.2 Radial thermal conductivity of composites

对比不同厚度下复合材料的径向热导率发现,在薄厚度0.15 mm下,在不同BNNs填料含量下,单填料复合材料表现出最高的径向热导率,Mg(OH)2的掺入反而会使复合材料的径向热导率下降,随着Mg(OH)2填料含量的增加,径向热导率会进一步下降。在较薄厚度0.35 mm下,当BNNs填料含量较低时(2%、5%),40%高填料含量的Mg(OH)2同样会使复合材料的径向热导率下降,但随着BNNs填料含量的增加,40%高填料含量的Mg(OH)2又会提高复合材料的径向热导率。在较厚厚度1.00 mm下,不同含量的Mg(OH)2填料同样对材料的径向导热提升效果不同,在较低的BNNs填料含量下,加入适量的Mg(OH)2(20%)会使复合材料表现出最高的径向热导率,当BNNs填料含量达到较高的值时(10%、20%),只有当Mg(OH)2也达到更高的填料含量(40%)才能达到最好的径向导热提升效果。当BNNs填料含量与Mg(OH)2填料含量差距较大时,复合材料中大量的Mg(OH)2可能会阻碍BNNs沿面的取向分布,同时也可能会阻挡BNNs之间相互连接导致复合材料的热导率下降,当BNNs含量升高时,这种现象逐渐减弱消失,而材料厚度会通过尺寸限制这一现象的发生,如在0.15 mm薄试样下,随着BNNs含量增加,这种现象会一直存在,因此热导率变化规律不发生改变。

2.2 XRD分析

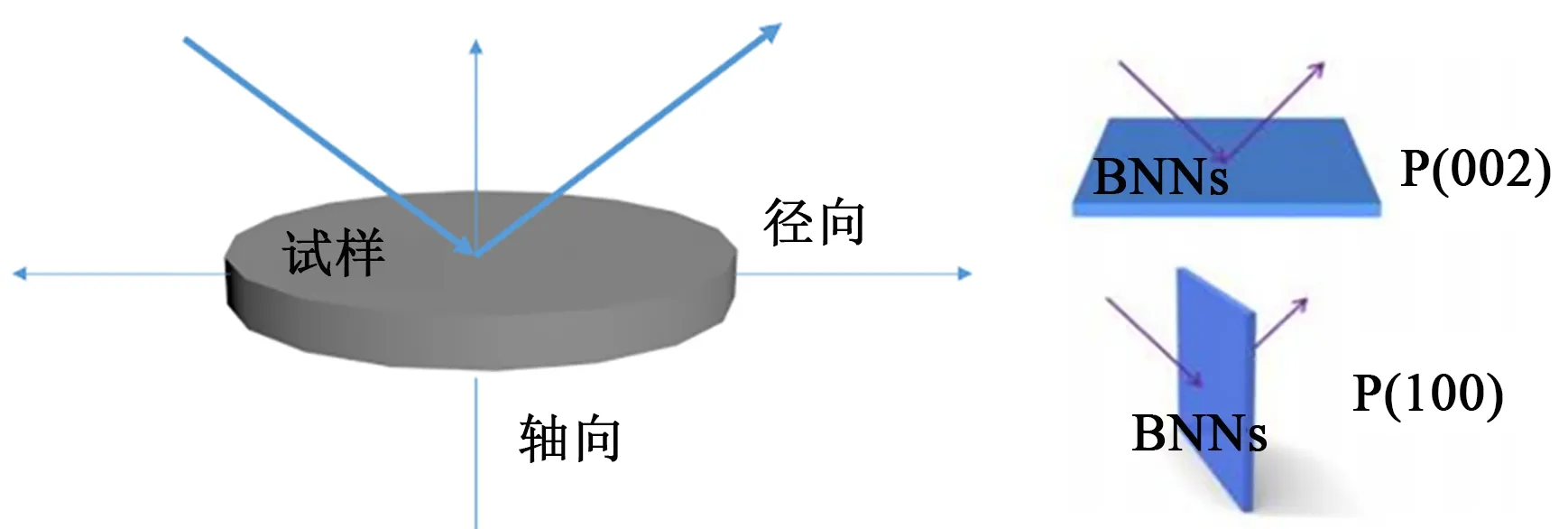

通过XRD分析可以定量地表征试样中BNNs的取向度:由于BNNs的高纵横比,其在PE基体中表现出多取向分布,将XRD结果与BN标准卡对比可以得到BNNs两种晶面即(002)与(100)的衍射峰。在制备过程中,热压后得到的复合材料片状试样更容易暴露其(002)晶面进而表现出很强的衍射峰,而(100)晶面则是需要高精度扫描才能看到较小的衍射峰。两个衍射峰的对比即可表征BNNs在基体中两种晶面数量上的占比,因此在(002)衍射峰归一化后,(100)衍射峰强即可定量表示BNNs在材料中的取向度,原理如图3所示。

图3 X射线衍射示意图Fig.3 Schematic of samples in XRD experiments

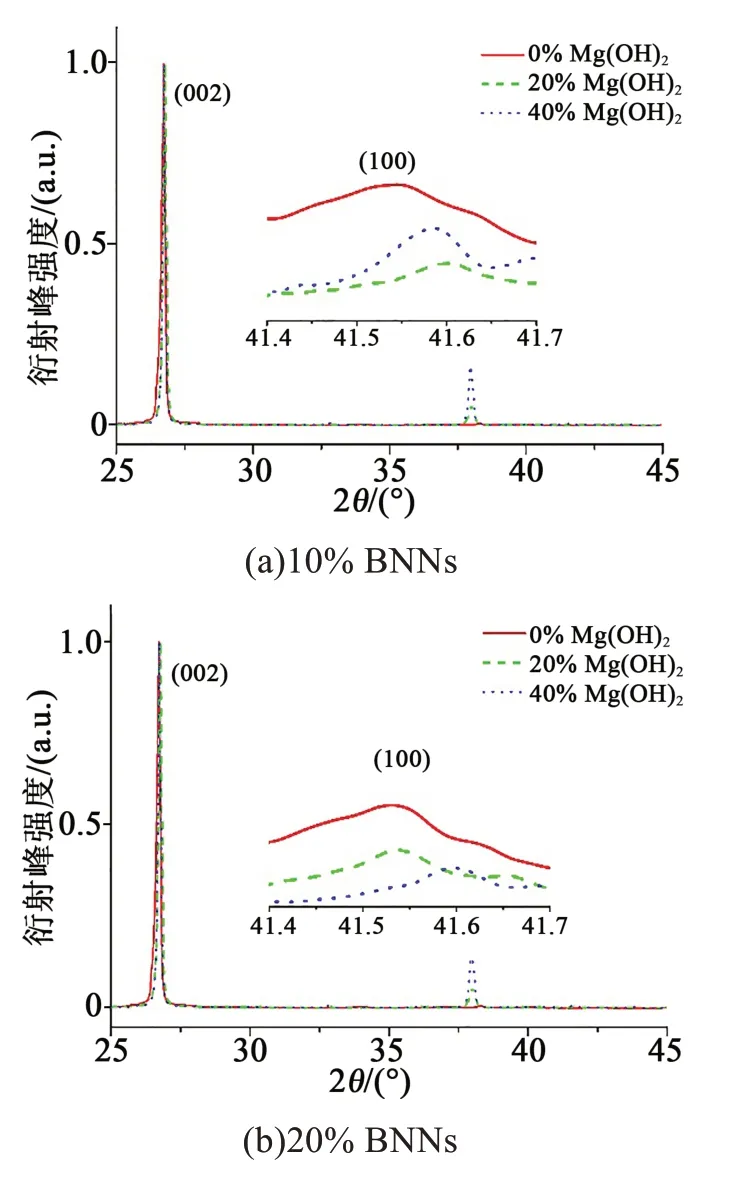

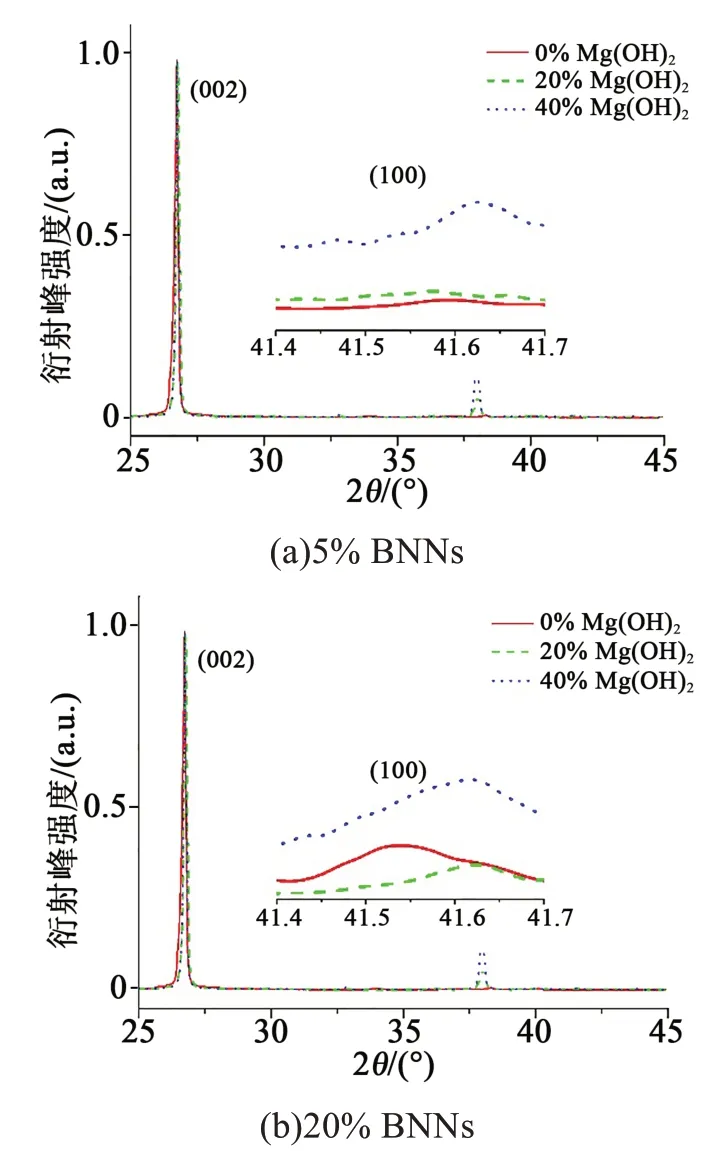

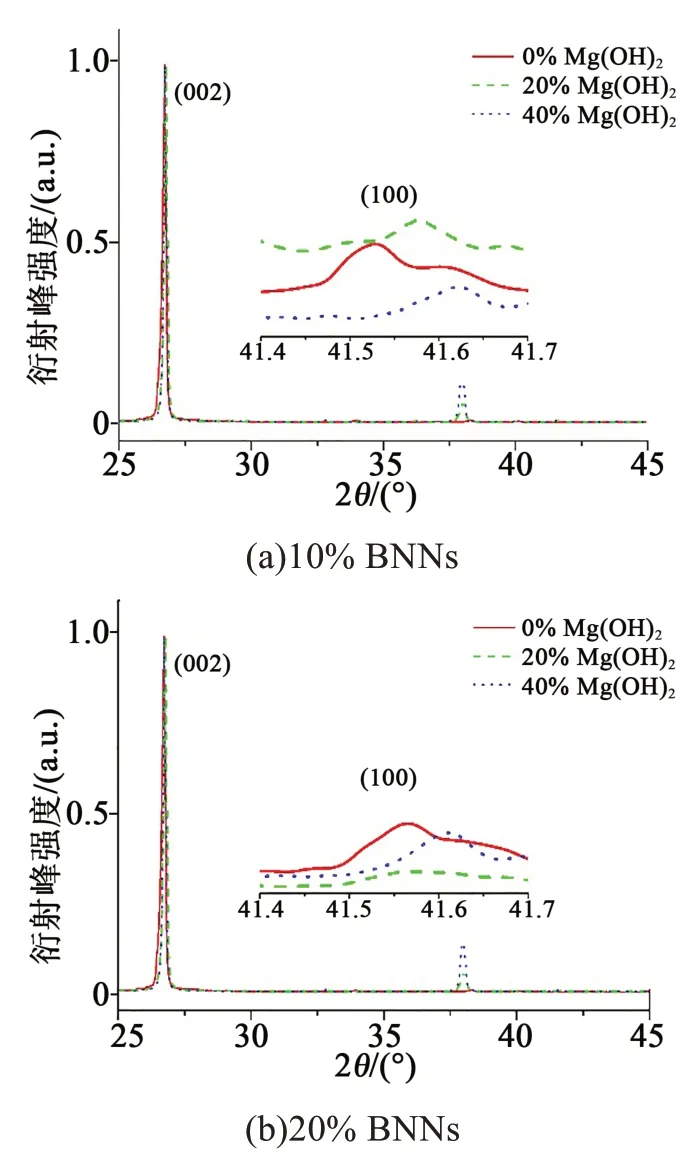

分别对3种厚度下径向热导率呈现不同规律的复合材料试样进行XRD分析,结果如图4~6所示。

从图4可以看出,在1.00 mm厚度的复合材料中,当BNNs含量较低时(10%),不掺杂Mg(OH)2时表现出最高的(100)衍射峰,代表这种情况下BNNs为最低的径向取向度。而掺入适量的Mg(OH)2(20%),材料表现出最低的(100)衍射峰,BNNs的径向取向度最高。当Mg(OH)2掺杂含量最高时(40%),(100)衍射峰上移,说明高填料含量的Mg(OH)2反而会抑制BNNs的径向排列。在BNNs的填料含量为20%时,规律发生改变,Mg(OH)2在最高填料含量(40%)时,BNNs表现出最低的衍射峰,Mg(OH)2的掺入加强了BNNs的径向排列程度。对比1.00 mm厚度下材料的径向热导率即图2(c)发现,XRD衍射图谱呈现出的BNNs取向度变化规律与材料径向热导率呈现的变化规律相符,BNNs的径向排列程度会极大地影响复合材料的径向导热性能。

图4 1.00 mm试样XRD衍射谱图Fig.4 XRD spectra of 1.00 mm samples

从图5可以看出,在较薄厚度0.35 mm的复合材料中,当BNNs处于低填料含量(5%)时,Mg(OH)2的掺入均使BNNs的(100)衍射峰上移,抑制了BNNs的径向排列。当BNNs处于高填料含量(20%)时,适量的Mg(OH)2(20%)使BNNs呈现最低的(100)衍射峰,增强了BNNs的径向排列程度,而当Mg(OH)2掺杂含量最高时(40%),BNNs表现出最高的衍射峰,抑制了BNNs的径向排列程度。

图5 0.35 mm试样XRD衍射谱图Fig.5 XRD spectra of 0.35 mm samples

从图6可以看出,在薄厚度0.15 mm的复合材料中,当BNNs处于低填料含量(10%)时,适量的Mg(OH)2(20%)使BNNs呈现最高的(100)衍射峰,抑制了BNNs的径向排列程度,而当Mg(OH)2掺杂含量最高时(40%),BNNs呈现出最低的衍射峰,增强了BNNs的径向排列程度。当BNNs处于高填料含量(20%)时,适量的Mg(OH)2(20%)使BNNs呈现最低的(100)衍射峰,增强了BNNs的径向排列程度,而当Mg(OH)2掺杂含量最高时(40%),BNNs的(100)衍射峰又会上移,但仍比未掺杂时的衍射峰低。

图6 0.15 mm试样XRD衍射谱图Fig.6 XRD spectra of 0.15 mm samples

从除1.00 mm厚度之外的两种厚度中发现,BNNs的径向取向并不能完全影响材料的径向热导率,Mg(OH)2也会通过影响BNNs之间的连接度从而影响材料的宏观热导率。

2.3 SEM分析

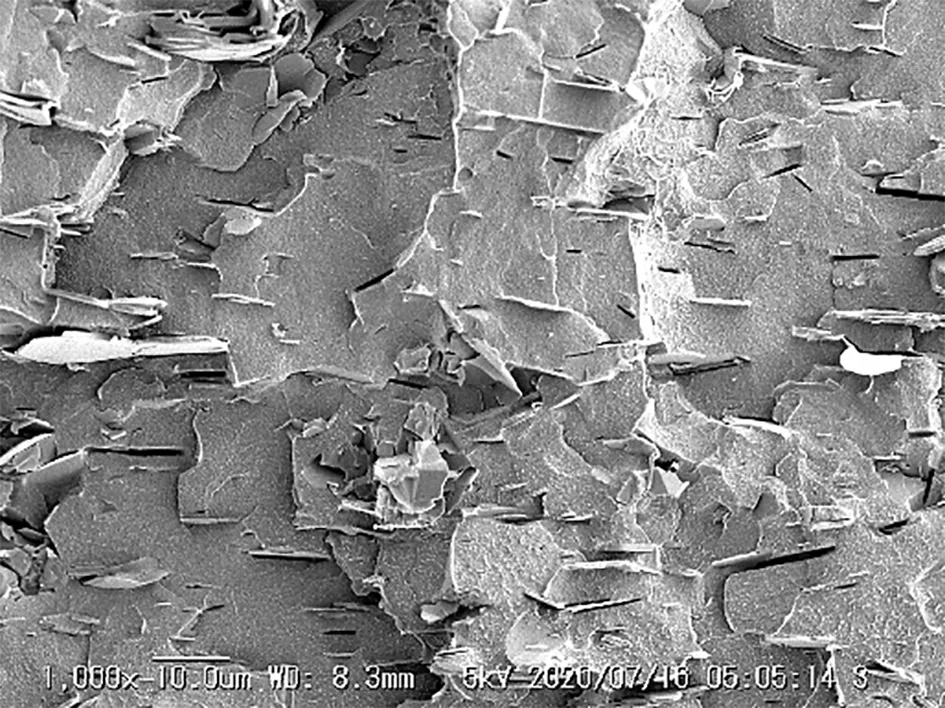

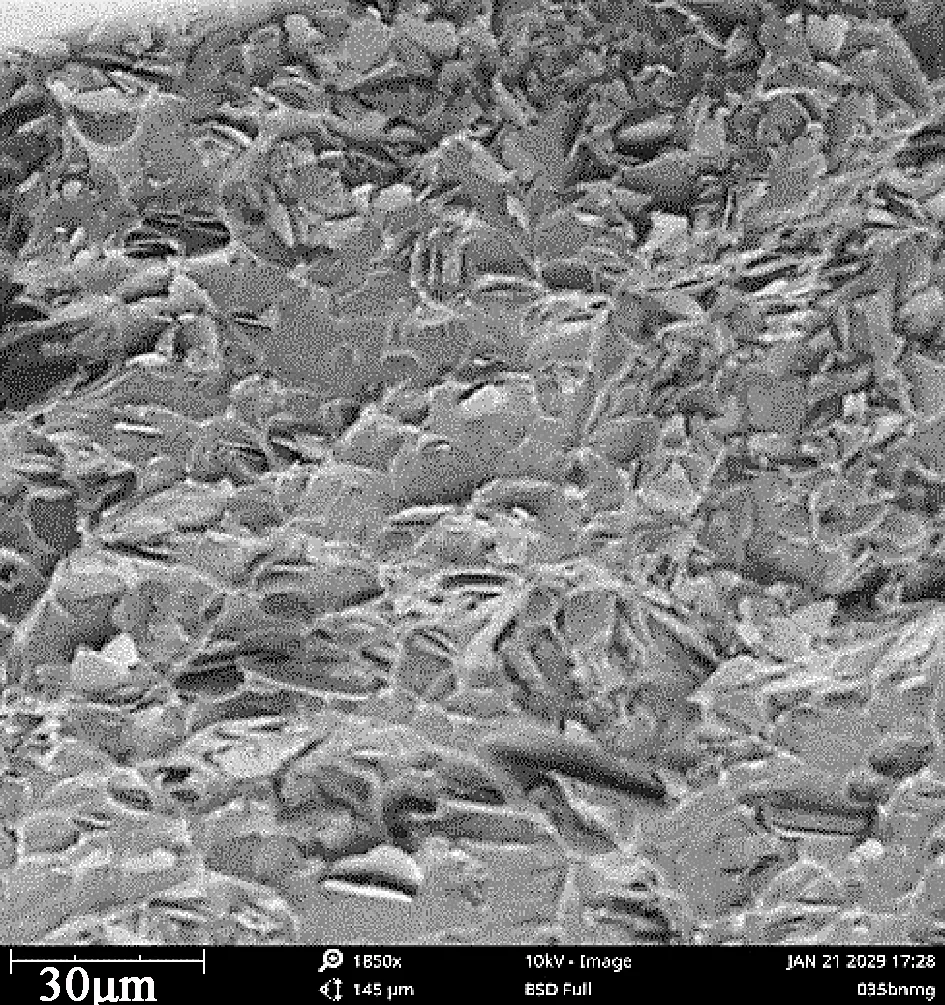

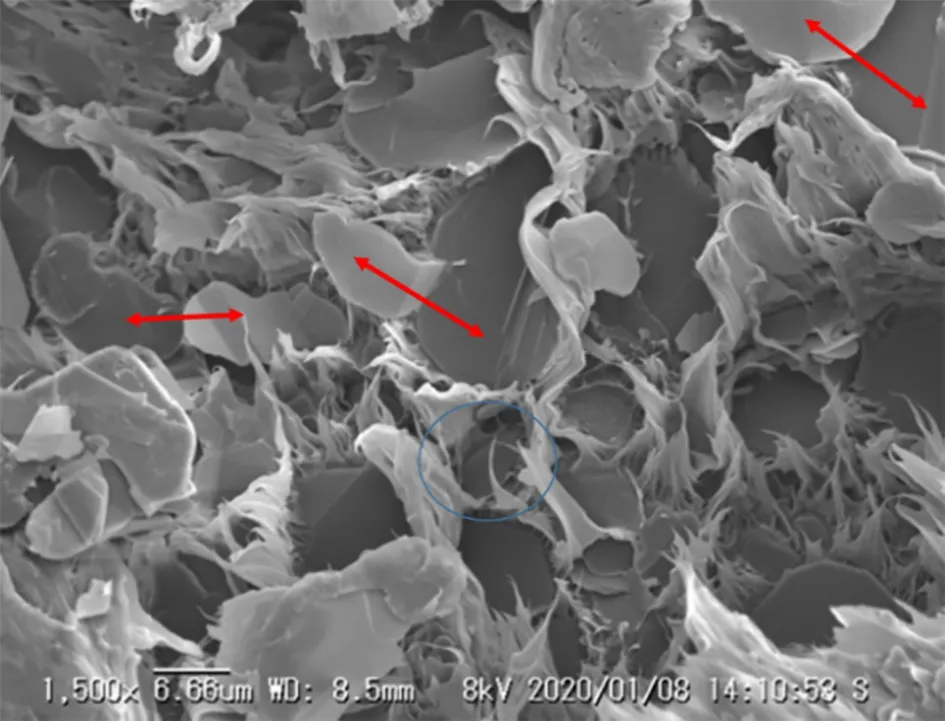

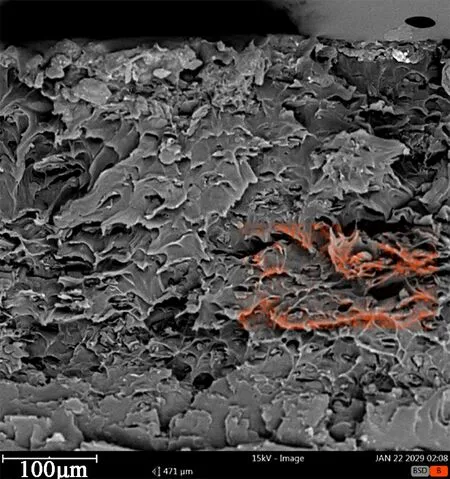

选取单填料(20%BNNs)与多填料(20%BNNs/40%Mg(OH)2)两种高填料含量的复合材料试样,将试样裁剪成小片后脆断,在电镜试样台上贴好导电胶带并将试样粘在上面,在观察仓保持真空环境后,使用VE9800扫描电子显微镜进行观察,选取合适的放大倍数,观察到复合材料的形貌如图7~9所示。

图7 单填料复合材料断面形貌图Fig.7 Micro topography of BNNs/LDPE(cross section)

图8 多填料复合材料断面形貌图Fig.8 Micro topography of BNNs/Mg(OH)2/LDPE(cross section)

图9 多填料复合材料表面形貌图Fig.9 Micro topography of BNNs/Mg(OH)2/LDPE composites(surface)

从图7~9可以看出,单填料复合材料中,BNNs的径向排列度很高,而在多填料复合材料中,由于Mg(OH)2的掺入,BNNs的径向排列度变低,一些BNNs会堆叠在一起,且方向不一,呈现一定角度。

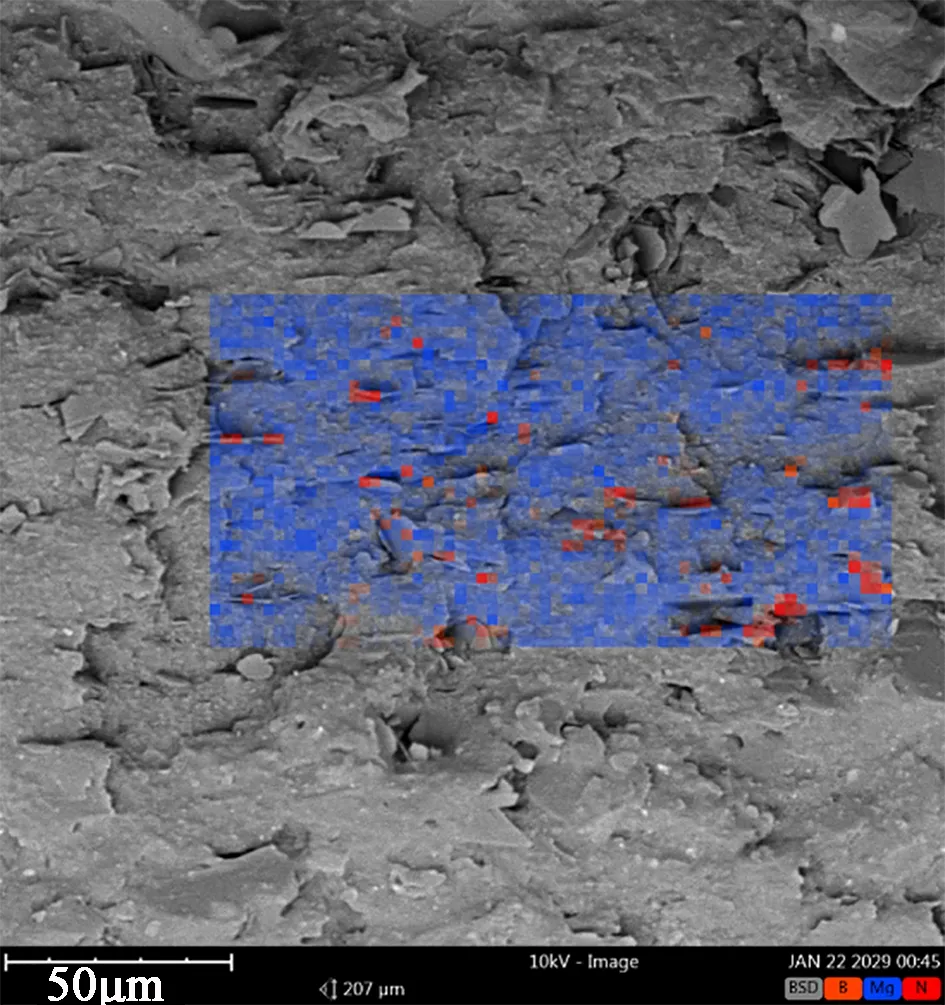

扫描电子显微镜中的EDS能谱分析模块可以较准确地得到试样微观形貌区域内的元素分类与分布,分别选取单填料与多填料两种复合材料的断面,选定合适的区域进行EDS能谱分析,结果如图10~11所示,图中红色区域代表BNNs,蓝色区域代表Mg(OH)2。

图10 单填料复合材料EDS图Fig.10 EDS image of BNNs/LDPE

从图10可以看出,单填料复合材料中,BNNs已有大范围的相互连接现象,形成了小型的导热链。而从图11可以看出,大量的Mg(OH)2会极大地影响BNNs的连接情况,阻断BNNs的相互连接,且这种影响在薄厚度时由于尺寸减小更加明显,这可以解释在薄厚度时Mg(OH)2的掺入对径向热导率的抑制效果,例如在0.15 mm厚度的复合材料中,虽然高填料含量Mg(OH)2的掺入提高了BNNs的径向取向度,但却由于阻断BNNs径向方向的相互连接,从而使材料表现出较低的径向热导率。

图11 多填料复合材料EDS图Fig.11 EDS image of BNNs/Mg(OH)2/LDPE

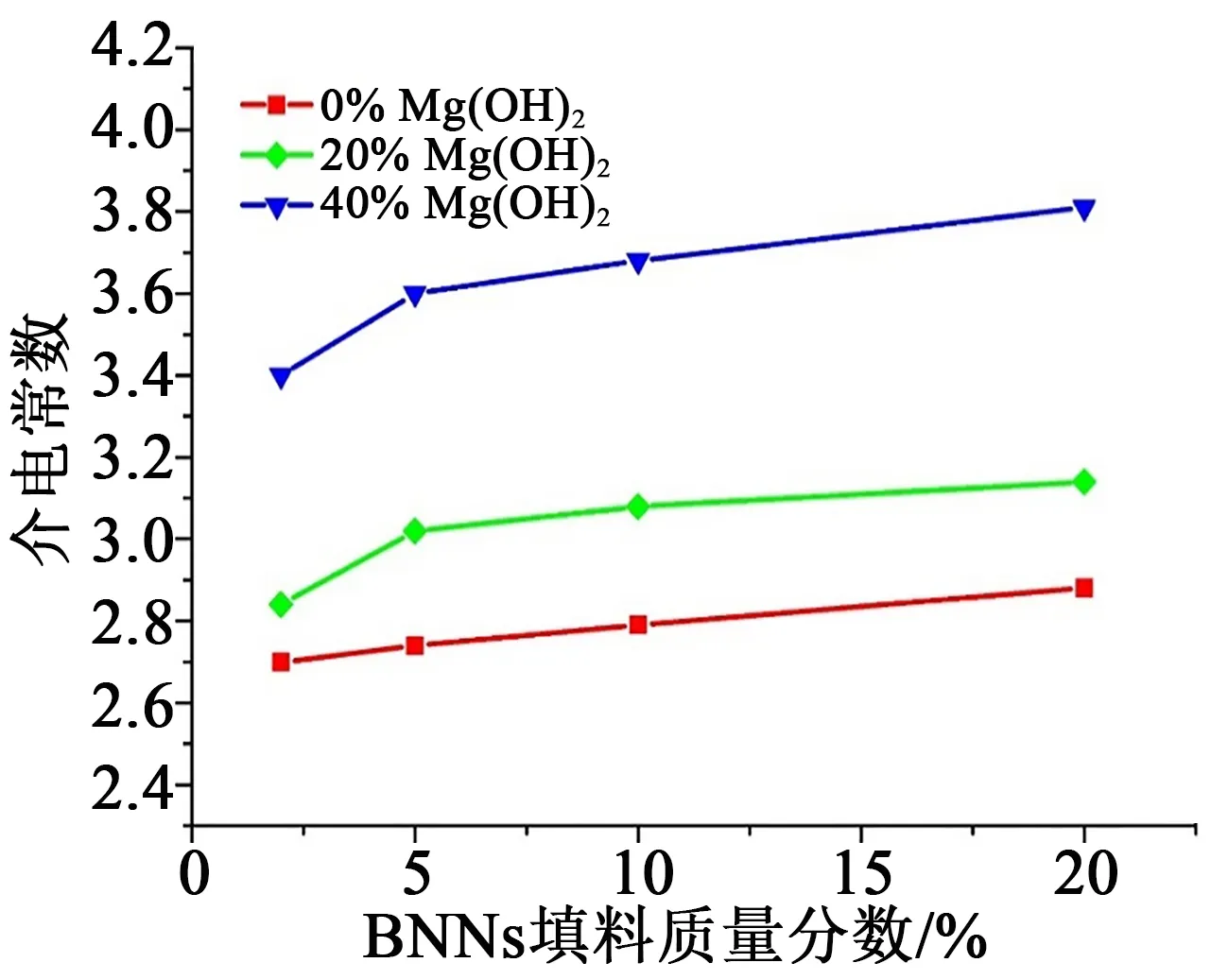

2.4 介电谱分析

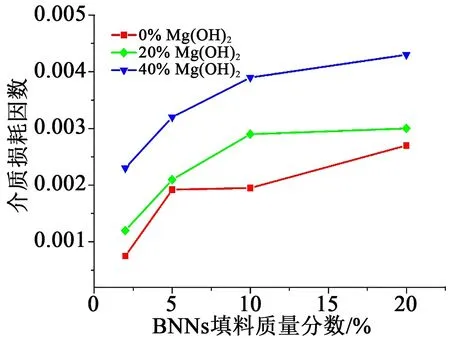

在导热绝缘复合材料的研究中可以发现,虽然导热填料的掺入可以提升材料的导热性能,但往往也会导致材料的介电性能下降[5]。选取不同掺杂填料含量下的单填料与多填料复合材料,测量其在室温下一定频率范围内的介电常数与介质损耗因数,选取工频50 Hz下的数值进行比较,结果如图12~13所示。

从图12可以看出,由于填料的掺入,复合材料的介电常数在工频下较纯LDPE的介电常数(2.3)有所升高,相比于较低填料含量的BNNs,高填料含量的Mg(OH)2对材料的介电常数提升影响更大,在40% Mg(OH)2填料含量下,复合材料的介电常数最高可达3.8。从图13可以看出,复合材料的介质损耗因数也显现出相同的变化规律,随着两种填料含量的增加,复合材料在工频下的介质损耗因数均增大,在2%~5% BNNs的填料含量下,tanδ已经有较大幅度的增大,当两种填料含量均达到最大时,tanδ增加至0.004 3。

图12 复合材料的介电常数(50 Hz)Fig.12 Dielectric constant of composites(50 Hz)

图13 复合材料的介质损耗因数(50 Hz)Fig.13 The tanδ of composites(50 Hz)

复合材料中导热填料的掺入会大幅提高其导热性能,但填料本身相对较高的介电常数与聚乙烯基体/填料之间的相容性也会牺牲复合材料一定的介电性能。

3 结论

(1)在多填料复合材料中,Mg(OH)2的掺入能够提高复合材料的热导率,且在轴向导热性能方面与BNNs产生一定程度的协同作用,进一步提高了复合材料的轴向热导率。

(2)在不同掺杂含量下,厚度均会极大地影响材料的导热性能,薄厚度下的复合材料相比于较厚厚度下的复合材料更容易促使BNNs沿试样径向排列,从而在宏观上提高了复合材料的径向热导率,复合材料在热导率方面表现出更强的各向异性。

(3)在一定厚度下,当Mg(OH)2填料含量与BNNs填料含量相近时,Mg(OH)2会进一步增强BNNs的径向排列度从而提高复合材料的径向热导率,当Mg(OH)2填料含量远高于BNNs填料含量时,Mg(OH)2会抑制BNNs的径向排列度从而降低复合材料的径向热导率,同时高填料含量Mg(OH)2的掺入也会阻碍BNNs形成大型的导热通路,同样会降低复合材料的径向热导率。

(4)Mg(OH)2与BNNs的掺入均会提高复合材料在工频下的介电常数与介质损耗因数,且介电性能随着两种填料含量的增加而增大,导致复合材料的介电性能下降,但相较于热导率的提升幅度,复合材料的介电性能下降幅度较小。