复合式衬砌结构原位试验与数值分析

2022-10-18张宇

张 宇

(广东河海工程咨询有限公司,广州 510610)

1 概 述

随着社会用水需求的增大,输水隧洞的内压增大。其中,单层衬砌结构承载能力及耐久性有限,无法承受输水隧洞的内水压力[1]。因此,工程中常采用双层衬砌结构,以保证隧洞的安全性及耐久性[2]。

双层衬砌结构存在两层结构,其结构受力及变形情况难以分析。双层复合式衬砌结构采取先后两次支护,其中各构件联合承担相关应力,有利于提高结构稳定性。但其结构复杂,受力传递机理、变形情况尚不明确,已成为国内外研究的热点问题。孙明社等[3]以复合式衬砌结构为研究对象,分析评价其围岩和支护应力。粟威[4]以高速铁路隧道复合式衬砌结构为研究对象,提高收敛约束法分析其结构可靠性。陈建勋[5]等选取3种复合式衬砌结构进行有限元分析,分析其衬砌内力、安全系数及洞周位移。金星亮[6]等通过数值模拟及现场试验,评估衬砌结构的安全度,并分析其受力机理。

上述研究较少涉及对双层衬砌结构承载性能研究,且多数研究以数值模拟为主,缺少实际工程的应用数据。本文以某地区水资源配置工程为研究对象,采取新型内压加载体系,利用原位试验及数值模拟结合的方法,分析其裂缝宽度、接缝张开量及螺栓应力随内水压力变化趋势。

2 原位试验

本研究以某地区水资源配置工程为结构选型,该工程主要位于全风化片麻岩内,全风化岩以砂质黏土、砂土为主。该工程全长113 km,最高设计内水压力为1.55 MPa。内水压力较大、盾构施工较长导致其衬砌选型设计困难,故利用原位试验为该工程设计施工提供相关依据。分别设至单层衬砌(区间1)、双层复合式衬砌(区间2)、三层钢内衬分离式(区间3)和叠合式衬砌结构(区间4)为试验区间,见图1。设置结构区间、组区间间距分别为15、3 m。本研究主要以区间2为研究对象,分析其联合承载和结构失效工程,探讨其变形规律。

2.1 衬砌结构型式

复合式衬砌结构见图2。B1-B3为标准块,L1-L2为领接块,F为封顶块。内衬采用C30现浇钢筋混凝土,其厚度为600 mm,环向受力筋为HRB400,其间仅传递压力,不涉及拉力和剪力。外衬采用C55混凝土,环向受力钢筋为HRB400。受洞内空间影响,本研究针对其内水压力模拟方法、监测仪器布设方式进行探讨。基于以上研究,分析该结构的联合承载性能。

图1 原位试验纵剖面

图2 复合式衬砌结构

2.2 加载系统

本研究采用16路精准加压伺服系统控制洞内水压力,见图3。通过充水特制柔性囊体和高强度内撑钢管实现加载过程。当囊体内注水时,钢架与内衬之间被充满,为内衬结构提供法向压力,模拟隧洞衬砌受内水压力。内压分21级加载,每级持续30 min,每组加压卸载循环3次。加载范围为0~0.60 MPa,1-6级每级加载0.05 MPa,7-21级每级加载0.02 MPa。

图3 加载装置

3 有限元模型

由于上述试验加载范围有限,缺少对于其结构极限承载能力的研究。为保证其结构安全性,针对上述复合式衬砌结构进行有限元分析。

采用有限元软件对复合式衬砌结构进行建模分析,共考虑273 607个单元和95 732个节点。复合式衬砌结构主要包括混凝土、钢和橡胶,其相关参数见表1。

表1 材料参数

在有限元模型中,采用总应变裂缝模型模拟混凝土结构,其接触面摩擦系数取0.6,与钢材接触面摩擦系数取0.3。采用Von Mises模型对钢筋与螺栓进行模拟。橡胶间接触摩擦系数取0.4[7-8]。

复合式衬砌结构荷载-结构法示意图见图4,其内荷载施加于结构内表面。在有限元软件中,设置全周受压弹簧表征围岩约束作用[9],分16级加载,每级加载0.05 MPa,最大内水压力为0.08 MPa。

图4 荷载-结构法示意图

4 不同内压下的结构响应

4.1 裂缝宽度

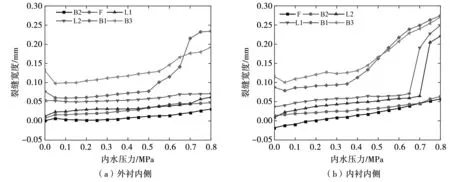

通过有限元软件数值仿真可对衬砌表面的裂缝宽度进行精确测量,最大裂缝宽度见图5。由图5可见,外衬内侧裂缝宽度最大的为B1块,宽度为0.241,裂缝宽度最小的为B2块;内衬内侧裂缝宽度最大的为B1块,最大裂缝宽度为0.256,裂缝宽度最小的为F块。外衬B1块和B3块裂缝宽度较大,B2块裂缝宽度最小。随内水压力的增大,外衬F、L1、L2和B2块裂缝宽度变化趋势较为平稳。当内水压力为0~0.5 MPa时,外衬B1块裂缝宽度变化趋势较为平稳;当内水压力大于0.5 MPa时,外衬B1块裂缝宽度发生突变,其裂缝宽度增幅变大;当内水压力为0~0.6 MPa时,外衬B3块裂缝宽度变化趋势较为平稳;当内水压力大于0.6 MPa时,其裂缝宽度增速明显变大。受内水压力的影响,外衬内侧裂缝主要发生在管片的顶部和底部。根据水工混凝土结构设计规范可得,裂缝宽度最大值为0.2 mm。当内水压力为0.7 MPa时,外衬B1块裂缝宽度为0.216 mm,超出规范规定的裂缝宽度最大值[10]。

内衬B1块和B3块裂缝宽度较大,B2块裂缝宽度较小。随内水压力的增大,内衬F、L1、L2和B2块裂缝宽度变化趋势较为平稳。当内水压力大于0.35 MPa时,内衬B1块裂缝宽度发生突变,其裂缝宽度明显增大;当内水压力大于0.6 MPa时,内衬B3裂缝宽度增长趋势突变,增速显著;当内水压力大于0.6 MPa时,内衬B1块裂缝宽度为0.217 mm,大于规范所规定的最大裂缝宽度。

图5 最大裂缝宽度

由上述分析可得,裂缝宽度前期发展趋势较为平缓,无突变情况。随着内水压力的变化,内衬钢筋混凝土构件首先出现裂缝。当内水压力大于0.35 MPa时,由于其整体刚度减小,裂缝宽度发生突变;当内水压力超过0.6 MPa时,内衬裂缝宽度超过规定限值,内压的受力减小,外衬管片受压增大;当内水压力为0.7 MPa时,外衬达到正常使用极限状态。

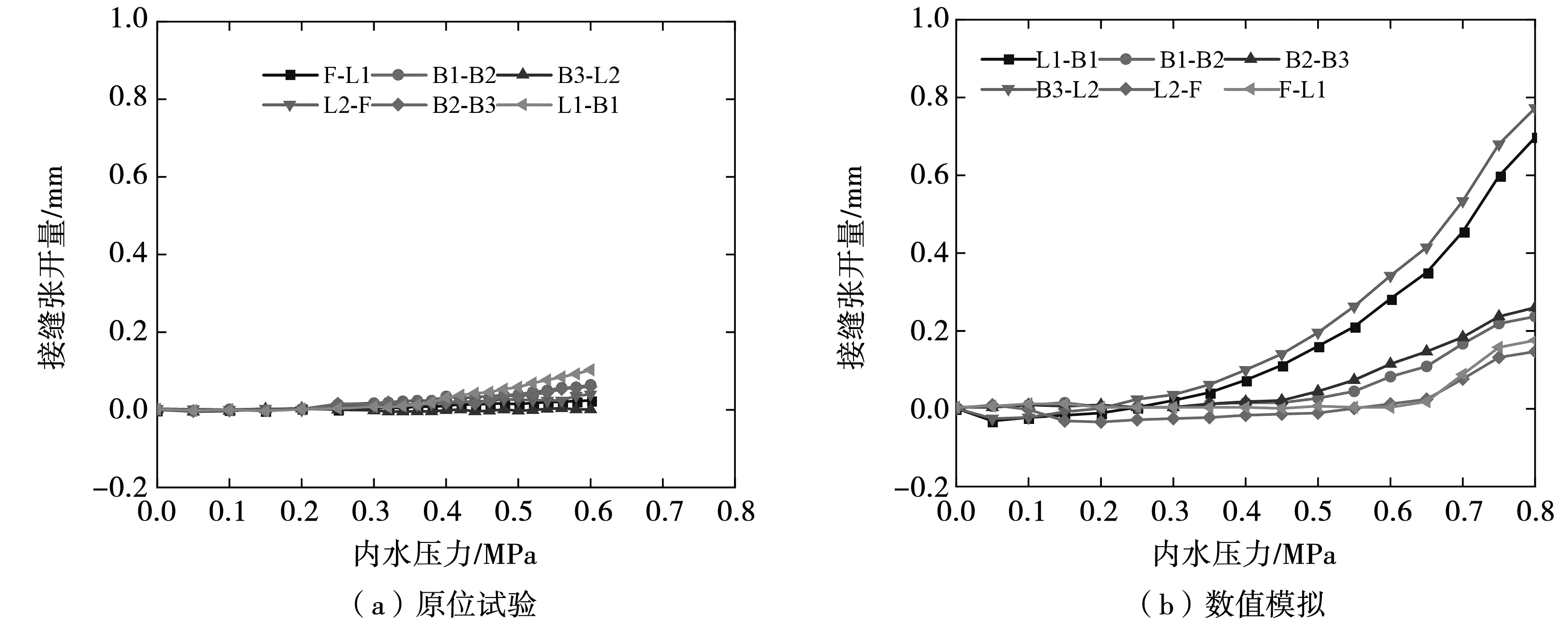

4.2 管片接缝张开量

对比分析原位试验与数值模拟结果,其管片接缝张开量见图6。由图6(a)可得,管片接缝张开量与内水压力存在正相关关系,随内水压力的变化,管片接缝张开量逐渐增大。L1-B1接缝处接缝张开量增长速度最快,B3-L2接缝处接缝张开量增长速度最为平缓。当内水压力最大时,各接缝处接缝张开量均小于规范接缝张开最小值(2 mm),未达到极限状态,结构较为稳定安全。

由图6(b)可得,数值模拟结果随内水压力变化趋势较为明显,各接缝处接缝张开量均大于原位试验。其接缝张开量随内水压力的增大而增大,存在显著正相关关系,且其增长幅度远大于原位试验结果随内水压力的变化,管片接缝张开量逐渐增大。B2-L2接缝处接缝张开量增长速度最快,L2-F接缝处接缝张开量增长速度最为平缓。数值模拟接缝张开量结果与图5(b)内衬内侧裂缝宽度变化趋势较为接近。在内水压力达到0.35 MPa时,其接缝张开量发生突变,增长趋势显著;当内水压力达到0.60 MPa时,接缝张开量增速显著提高。数值模拟各接缝最大接缝张开量较大的分别为B3-L2和L1-B1接缝处,其最大值为0.78 mm;最小接缝张开量为L2-F,其最小值为0.166 mm。B3-L2和L1-B1接缝分别位于构建的顶部与底部,与上述裂缝宽度最大值规律相似。说明该结构的顶部和底部较为危险,为薄弱部位。由于该衬砌结构顶部受力小于底部受力,且B2块刚度大于F块,使其接缝张开量呈现上部和右侧增长量较大的情况。

图6 管片接缝张开量

5 结 论

本研究以某地区水资源工程为研究对象,对其复合式衬砌结构进行研究,对其进行原位试验及有限元模拟分析。对比分析其裂缝宽度、接缝张开量及螺栓应力随内水压力变化趋势结果,分析其受力方式和变形规律。结论如下:

1) 在原位实验中,采用新型加载方法,对内水压力进行模拟。由于原位试验的局限性,应变计布置与实际情况有一定的差异,螺栓应力不能被全面反映。该加载方法仍有改善空间。

2) 当内水压力超过0.6 MPa时,内衬裂缝宽度超过规定限值,内压的受力减小,外衬管片受压增大。内水压力为0.7 MPa时,外衬达到正常使用极限状态。

3) 当内水压力达到0.60 MPa时,接缝张开量增速显著提高。数值模拟各接缝最大接缝张开量较大的分别为B3-L2和L1-B1接缝处,其最大值为0.78 mm;最小接缝张开量为L2-F,其最小值为0.166 mm。