路基石方开挖中的爆破技术

2022-10-18山东高速工程建设集团有限公司山东济南250000

□□ 赵 健 (山东高速工程建设集团有限公司,山东 济南 250000)

引言

由于我国地形地貌复杂多变,在公路建设中的深挖高填工程量非常大,爆破是岩质边坡开挖的重要方法[1-2]。爆破具有施工效率高和开挖成本低等优点,但在岩质边坡爆破开挖过程中,当开挖将达到岩质边坡设计坡面和平台时,需要严格控制爆破作业参数,避免对岩质边坡设计坡面和平台岩体造成较大的损伤,影响岩质边坡的稳定性,同时要确保爆破施工期间邻近道路的车辆和人员通行安全[3-5]。因此,对路基石方开挖过程中的爆破施工进行深入研究和探讨具有显著的经济和社会效益。

1 工程概况

某项目路基石方爆破施工段桩号为K75+000~K83+120,全长为8.1 km。施工路基宽度为34.5 m,双向六车道,全段石方爆破量约为111万m3,路堑最大开挖高度约为17 m。地质条件主要为中、强风化硬质岩石,挖方段边坡坡比为1∶0.75~1∶1。该项目线路爆破点多,爆破环境较好的挖方路堑有四处:第一爆破点为K75+240附近,距离西侧普通民房320 m;第二爆破点为K78+000附近,距离南侧普通民房450 m以外,西侧高压线路130 m;第三爆破点为K81+600附近,距离南侧石砌民房180 m,西南侧210 m为高压线路;第四处爆破点K82+500附近,距离西侧钢构厂房210 m,东侧普通民房350 m。

2 爆破方案

2.1 总体方案

根据爆破施工要求和现场工作条件(地形、地质、设备和技术等),该工程利用液压潜孔钻机,采用浅孔松动控制爆破、中深孔松动控制爆破技术及电子雷管逐孔起爆爆破网路。边坡控制爆破采用预裂爆破的方式施工,机械清理坡面;找平层根据地形特征及各区域安全验算结果选用液压潜孔钻或手风钻浅孔爆破、机械破碎等适宜的方式施工,孤石及爆破后不符合要求的石块采用油锤解小。

爆破开挖前做好防护措施,确保四周建(构)筑物的安全及既有线、路的畅通,爆破时控制既有线、路一侧药包的最小抵抗线≮不逸出半径,避免造成大量滚石堵塞和破坏既有线、路。爆破区域临近高速公路的,爆破前和高速公路部门、业主组成指挥协调小组对既有线进行短时间的交通管制,并制定应急预案,确保既有线交通安全和畅通。

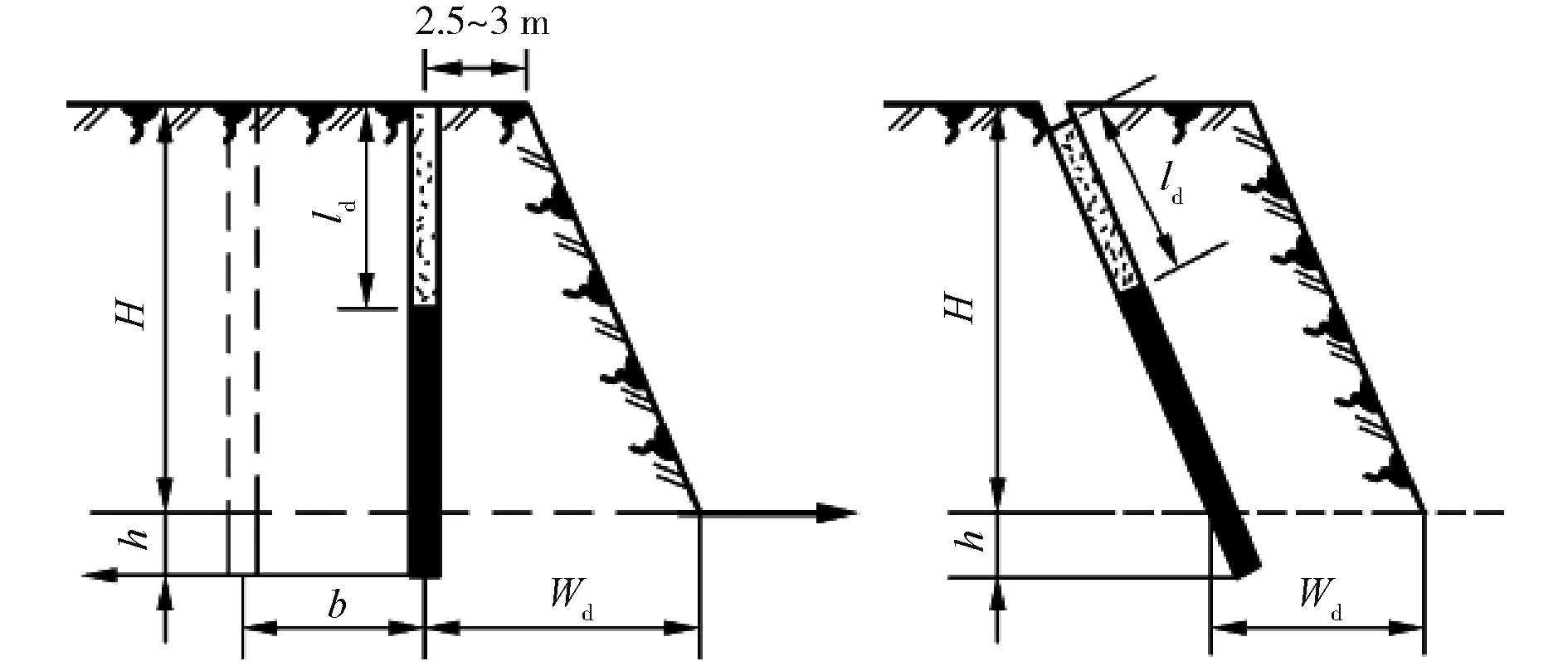

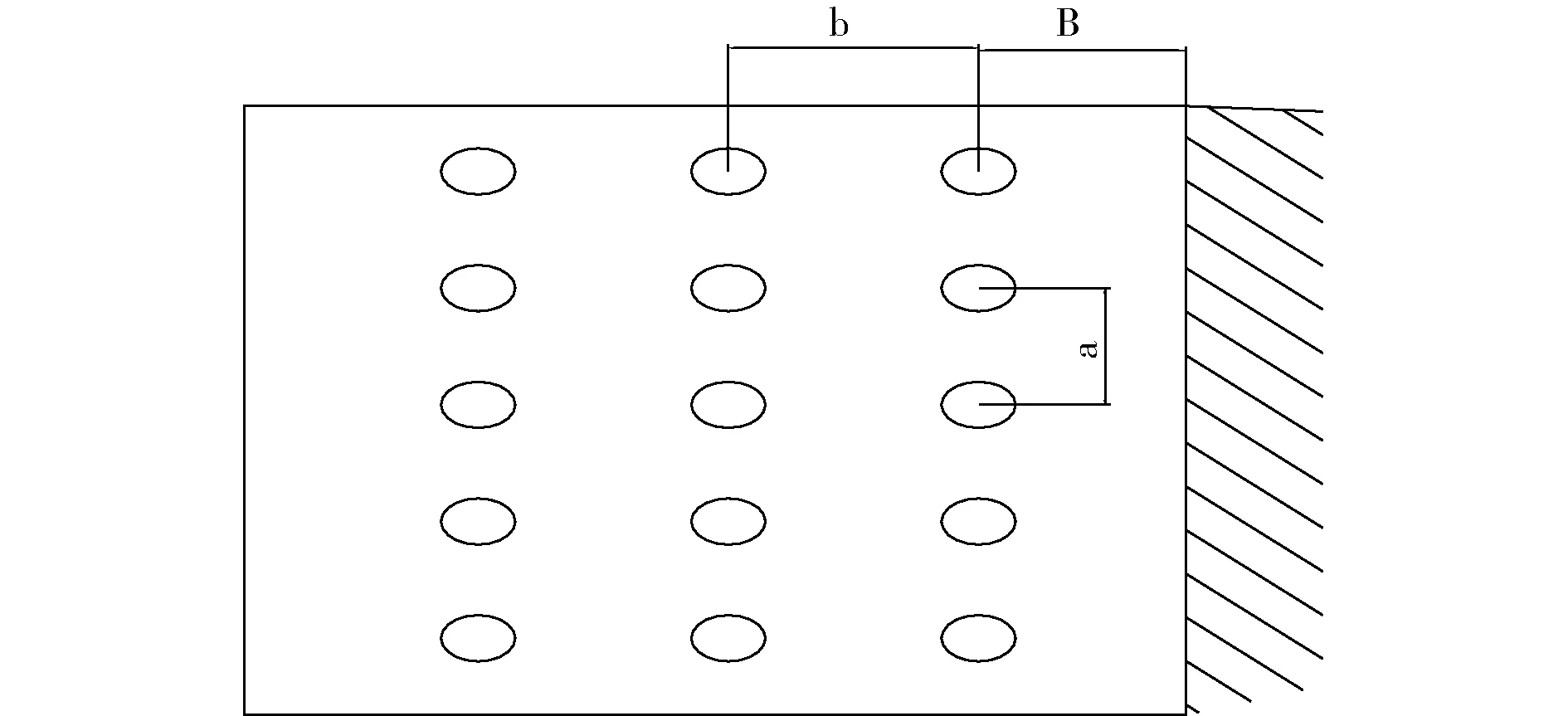

2.2 工程分级

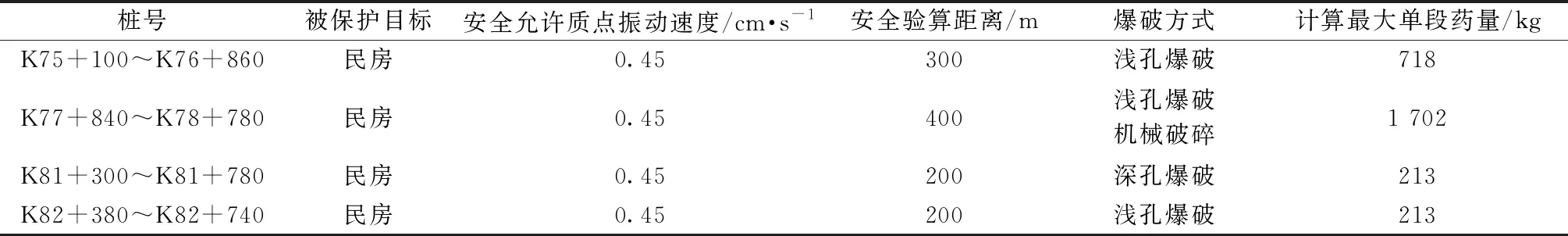

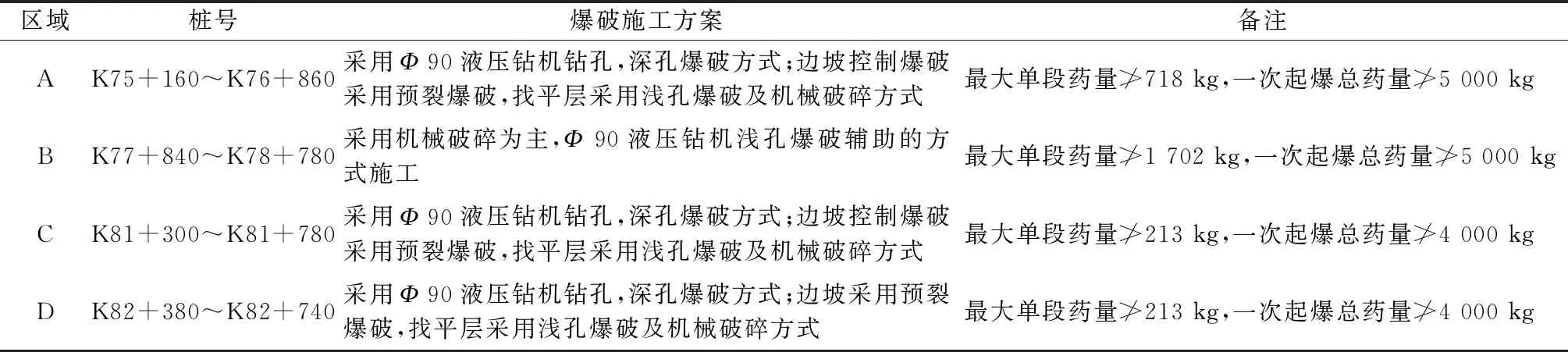

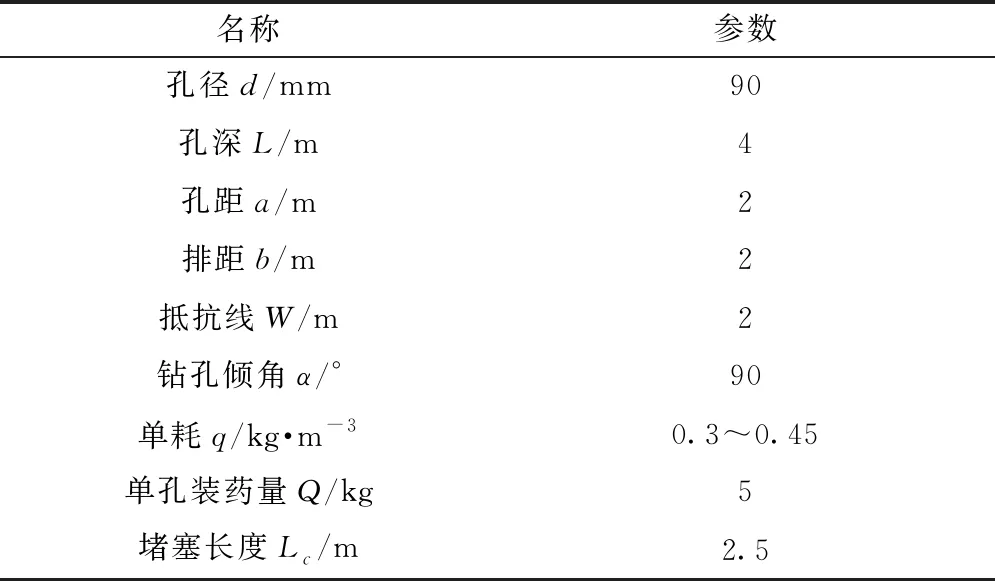

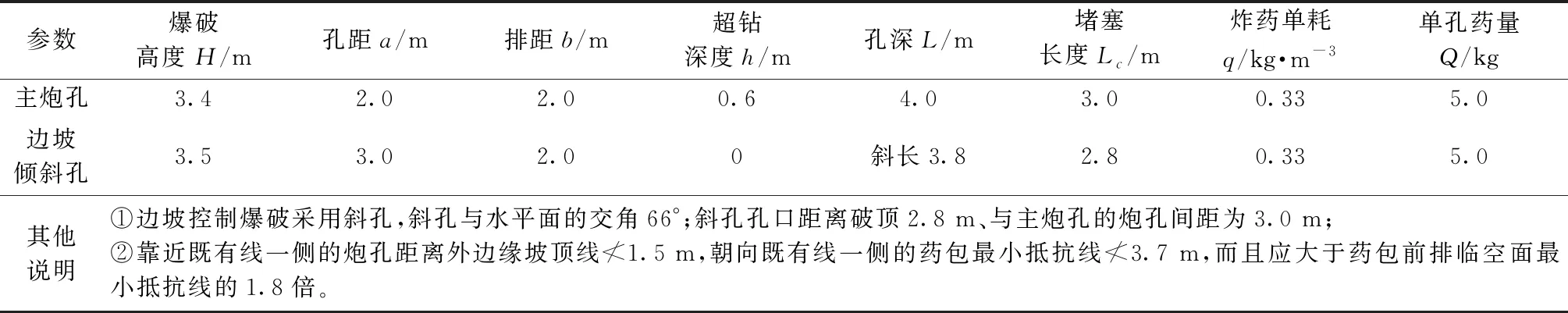

根据对周边环境的评价和线性工程安全控制特点,爆破工程分级和安全控制应分段确定:K81+300~K81+780段爆区距离民房最近约为200 m,安全验算的基数取200 m;各爆破区域内其他需保护的目标为高压线路,由于其抗震能力大于普通民房,因而安全验算时以抗震能力弱的建筑物为参照物。参照GB 6722—2014《爆破安全规程》及其XG1—2016第1号修改单,露天浅孔及深孔岩土爆破普通民宅的安全允许质点振动速度范围是当10 Hz 为了确保被保护目标的安全,根据各段被保护目标的类别,此次设计验算安全允许质点振动速度控制阀值分别取:0.45 cm·s-1、0.9 cm·s-1和7.0 cm·s-1。依据萨道夫斯基变形公式:Qmax=R3(V/K)3/α保守计算,当K值取250,a值取1.8,验算后,最大单段药量见表1。 表1 最大单段药量表 爆破振动的控制同时考虑最大单段药量和一次起爆的总药量,按照上述验算和爆破作业环境情况,根据确保爆破安全的原则,其爆破作业的最大单段药量和一次起爆总药量按以下标准控制: 区域A:K75+160~K76+860,单段药量≯718 kg,一次起爆总药量≯5 000 kg。 区域B:K77+840~K78+780,单段药量≯1 702 kg,一次起爆总药量≯5 000 kg。 区域C:K81+300~K81+780,最大单段药量≯213 kg,一次起爆总药量≯4 000 kg。 区域D:K82+380~K82+740,最大单段药量≯213 kg,一次起爆总药量≯4 000 kg。 根据爆破安全规程的有关规定,按照爆破规模及周边环境和爆破安全要求,该项目的爆破工程分级为C级。 各施工区域爆破施工拟采用的施工方案见表2。 表2 各区域爆破施工施工方案 为了进一步优化爆破参数,提高爆破效果,有效控制爆破有害效应,确保爆破安全,在大量爆破之前,选定小片区域进行爆破试验,选定区域原则:选择各段相对安全的一块小场地作为试验区域;按设计参数进行施工作业,一次爆破量控制在设计下限以内;无需防护的地段增加防护措施,需防护的地段防护措施加倍布设。爆破试验程序如下: 选定试验K75+160~K76+860和清表后确需试炮的地段。 (1)爆破参数。按正常设计布孔与钻孔,取不同的炸药单耗进行试验,每排炮孔数取4~5个。通过试爆,确定合理的爆破参数,同时通过爆破振动监测数据,用最小二乘法进行回归验算,修整K、a数值,从而达到优化设计的目的。 (2)爆破试验分为:以第一次爆破设计为基准阶段、之后2~3次调整参数为调整修改阶段和以调整后参数指导爆破施工。 K77+840~K78+780段和K81+300~K81+780段,由于最大单段药量和爆破规模限制,为了增加开挖效率,确保工期满足要求,石方开挖应以机械破碎为主,爆破施工作为机械开挖的辅助手段。爆破施工采用潜孔钻机造孔,孔深为4 m,单孔装药量控制在5 kg,微差网路应满足逐孔起爆的技术要求,浅孔爆破参数见表3。 表3 浅孔爆破参数设计表 3.1.1潜孔钻浅孔爆破参数设计 (1)台阶高H为3.4 m。 (2)爆破抵抗线一般为:W=(20~40)d,为了防止边坡爆破时向既有线一侧形成抛坍,取最小抵抗线为2 m。 (3)炮孔间距a=(25~40)d,此次取2 m。 (4)炮孔排距b:每个炮孔有一个适宜的负担面积,即S=ab,计算后取b=a=2.0 m。 (5)炮孔深度L=H/sina+h=4.0 m;h为炮孔超深,取(0.15~0.3)W,计算后取0.6 m,W为药包最小抵抗线2 m。 (6)单孔装药量Q=qabL=0.33×2.0×2.0×4.0=5.3 kg,取5.0 kg;炸药单位消耗q取0.33 kg·m-3。 (7)堵塞长度:Lc≥30d。 主炮孔和边坡倾斜孔爆破设计参数见表4。 表4 主炮孔和边坡倾斜孔爆破设计参数 3.1.2边坡控制爆破 边坡控制爆破布置倾斜孔,孔口距坡面2.8 m,垂直孔深为3.5 m(斜长3.8 m),孔底与坡面相交,炮孔与垂直界面的交角为24°,与水平面的交角66°。边坡炮孔爆破后大约形成1∶0.75的自然边坡,最后采用液压油锤和大型挖掘机修整至设计开挖界面。 3.1.3既有线一侧临边爆破药包布置 临边炮孔的布置原则如下: (1)药包既有线一侧的最小抵抗线≥40d≥3.6 m。 (2)药包既有线一侧的最小抵抗线≥不逸出半径R,R按照1.8W估算,R≥3.6 m。 拟扩挖的既有线边坡坡比为1∶1.25,经计算靠近既有线一侧的炮孔至外边缘破顶线的距离≥1.5 m时,其朝向既有线一侧的最小抵抗线≥3.7 m。因而靠既有线一侧的炮孔至外边缘坡顶线的最短距离≮1.5 m。经计算其靠近既有线一侧底盘抵抗线为6.5 m,爆破开挖后在既有线一侧会形成一个石坎,再次下挖爆破时能阻挡滚石。 K75+160~K76+860段和K82+380~K82+740段,采用深孔爆破方式加快施工进度。深孔爆破采用多排孔布置形式,炮孔倾角80~90°;钻孔设备采用孔径90 mm液压潜孔钻机,可根据其地形特征,选择单层或自上而下分层开挖。 3.2.1深孔爆破参数设计 (1)分层台阶高H取6.0~8.0 m。 (2)爆破抵抗线一般为:W=(20~40)d,根据在该类型岩性中的施工经验,最小抵抗线为3.0 m。 (3)炮孔间距a=(25~50)d,此次取3 m,可根据地质条件的变化进行调整。 (4)炮孔排距b计算后取3 m。 (5)炮孔深度L为6.9 m。 (6)炮孔超深h=(0.15~0.3)W,计算后取0.9 m。 (7)堵塞长度Lc≥30d。 (8)钻孔中心至坡顶线的安全距离B≥2.5 m。 具体深孔爆破设计参数见表5。 表5 深孔爆破设计参数 3.2.2深孔爆破装药量设计 根据岩石可爆性和自由面情况,炸药选用波阻抗相对匹配的2号抗水乳化炸药;炸药单位消耗q选取0.25~0.4 kg·m-3。炸药的单孔装药量Q=0.35×3.0×3.0×6.9=21.74 kg,取20 kg;单孔装药量不得超过设计计算装药量,爆破参数的确定要根据爆破施工过程中的爆破效果,由爆破工程技术人员根据爆破方案设计原则,在爆破设计原则允许范围内进行优化调整,确保其满足爆破施工的各项技术指标要求。 炮孔布置方式及装药结构和炮孔平面布置如图1和图2所示。 图1 炮孔布置方式及装药结构示意图 图2 炮孔平面布置示意图 为了保证爆破安全该项目起爆网路采用电子雷管逐孔起爆爆破方式,起爆网路的敷设应根据爆破工艺的不同和安全要求选取。采用电子雷管孔内延时接力,逐孔起爆爆破网路,为了确保起爆网路的延时精度满足设计要求,采用毫秒间隔达到逐孔延时起爆,如图3所示。 图3 炮孔起爆顺序示意图 深孔爆破边坡控制爆破可采用预裂爆破的方式满足工程技术要求。预裂爆破参数设计如下: (1)爆孔的直径取Φ90 mm。 (2)不耦合系数n。n=d1/d2,其中d1为炮孔直径,d2为药卷直径。应使炮孔压力低于孔壁岩石的动抗压强度而高于运抗拉强度,该工程取2.0~2.5倍,药卷采用d2为80 mm的乳化炸药。 (3)预裂炮孔间距a。炮孔间距一般为孔直径的10~15倍,在节理裂隙比较发育的岩石中应取最小值,整体性好的岩石取大值,工程取1.2 m。 (4)最小抵抗线W。最小抵抗线应小于炮孔的间距,为了保证岩壁预裂而不致破坏边坡,抵抗线W也不宜过大,通常取W=(1~1.5)a。 (5)预裂炮孔的角度和深度。露天预裂爆破,预裂炮孔倾角与边坡角一致,沿设计轮廓面布置,孔深根据台阶高度或开挖深度决定,并考虑一定的超深,一般超深为(10%~15%)L。 (6)线装药密度。根据以往施工经验,取Q线=0.25~0.3 kg·m-1。底部线装药因孔底夹制作用,应加强装药。一般取值为线装药密度的1~3倍,取Q底=2Q线=0.5 kg·m-1;上部正常装药段取0.25 kg·m-1。 (7)起爆间隔时间。如果采用主炮孔和副爆孔一起起爆的方式,主炮孔与副爆炮孔的起爆间隔时间应<150 ms。 (8)网路连接方式。爆孔的连接采用电子雷管连接,因爆孔是沿边坡线布设一排孔,故每段起爆的孔数即一段齐爆药量根据周围环境的安全要求而定,一次预裂爆破的孔数全部连接成并联网路进行起爆。 爆破是岩质边坡开挖的重要手段,针对路基石方开挖中的爆破施工,结合工程具体情况对爆破方案进行分析,同时设计了爆破技术,设计方案可以有效降低岩质边坡开挖对既有敏感建筑物的影响,减小爆破对设计边坡岩体的破坏和损伤,降低施工风险,提高施工质量,减少人工刷坡工作量,提高施工进度,具有良好的经济和社会效益。

2.3 爆破规模控制

2.4 分区域爆破施工方案

2.5 爆破试验

3 爆破技术设计

3.1 钻机浅孔爆破

3.2 深孔爆破设计

3.3 起爆网络设计

3.4 边坡预裂爆破

4 结语