长输天然气管道环焊缝安全状况等级评定及修复

2022-10-18萧成珺蒲飞航甘肃省特种设备检验检测研究院甘肃兰州730050国家管网集团联合管道有限责任公司西部兰州输气分公司甘肃兰州730070

□□ 萧成珺,贾 航,蒲飞航 (.甘肃省特种设备检验检测研究院,甘肃 兰州 730050;.国家管网集团联合管道有限责任公司西部兰州输气分公司,甘肃 兰州 730070)

引言

1 检验依据及管道情况介绍

《中国石油天然气管道保护法》中第五十八条明确指出长输管道阀室属于站场管道属性,TSG D7003—2010《压力管道定期检验规则 长输(油气)管道》第4章附则中明确指出,站场内压力管道定期检验参照TSG D7005《压力管道定期检验规则—工业管道》有关要求执行[2]。长输管道阀室设计是遵循GB 50251—2015《输气管道工程设计规范》规定。此次无损检测磁粉、渗透、超声检测依据NB/T 47013《承压设备无损检测》第1部分~第5部分,相控阵超声检测依据NB/T 47013.15—2021《承压设备无损检测 第15部分:相控阵超声检测》。

阀室内管道情况:该管线为天然气长输管道,于2001年11月投用至今。阀室内的埋地管道规格为Φ660 mm×10.3 mm,材质为L415(X60),地上旁通管线规格为Φ219 mm×7 mm,材质为L245。气液联动阀(ESD阀)上下游三通、规格(Φ660 mm×10.3 mm)进行全面开挖、防腐层剥离、打磨清洁,地上旁通管线防腐层油漆进行打磨。检测过程中埋地部分管线共有焊缝8道,其中主管线(Φ660 mm×10.3 mm)6道,旁路管线(Φ219 mm×7 mm)2道;地上旁路管线共有焊缝8道(Φ219 mm×7 mm)。管道等级参照工业管道划分为GC1级,设计压力为6.3 MPa,最高工作压力≤4.8 MPa,工作温度为10~15 ℃,主管道长度为23.4 m,工作介质为洁净天然气。阀室内管道焊缝均采用手工纤维素焊条立向下焊,由管口顶部0点位置起弧焊至管口底部6点位置结束,其电弧具有熔深大,穿透力强的特点,根部打底单面焊双面成形好。

该埋地部分管道的开挖定期检验为首次定期检验,按程序依次开展资料审查、宏观检验、壁厚测定、磁粉检测、渗透检测,埋藏缺陷检测采用相控阵超声检测,安全附件及仪表检查。

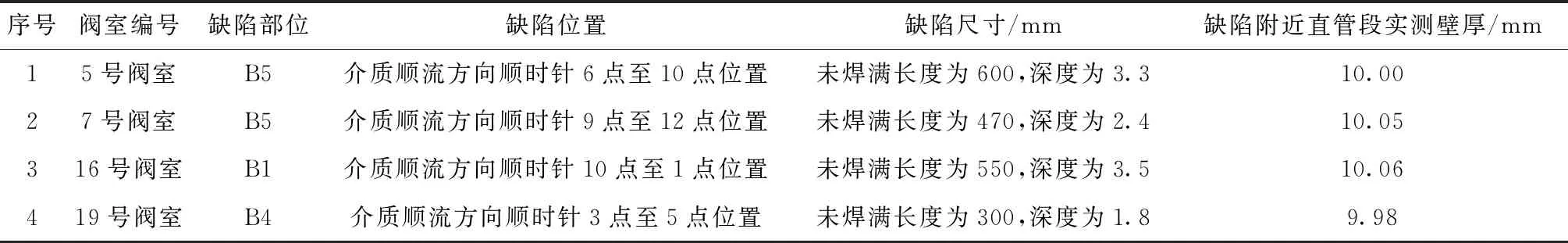

由于阀室内检验属于受限空间作业,在进入阀室前,检验人员必须先办理受限空间作业许可证,并穿戴好劳动保护用品,待阀室内的可燃气体浓度经过三次检测,均达标后,检验人员和监护人员方可进入阀室。此次检验中宏观检验共发现4座阀室干线(Φ660 mm×10.3 mm)的4条环焊缝存在未焊满缺陷,详见表1。

表1 未焊满缺陷情况

2 未焊满原因分析

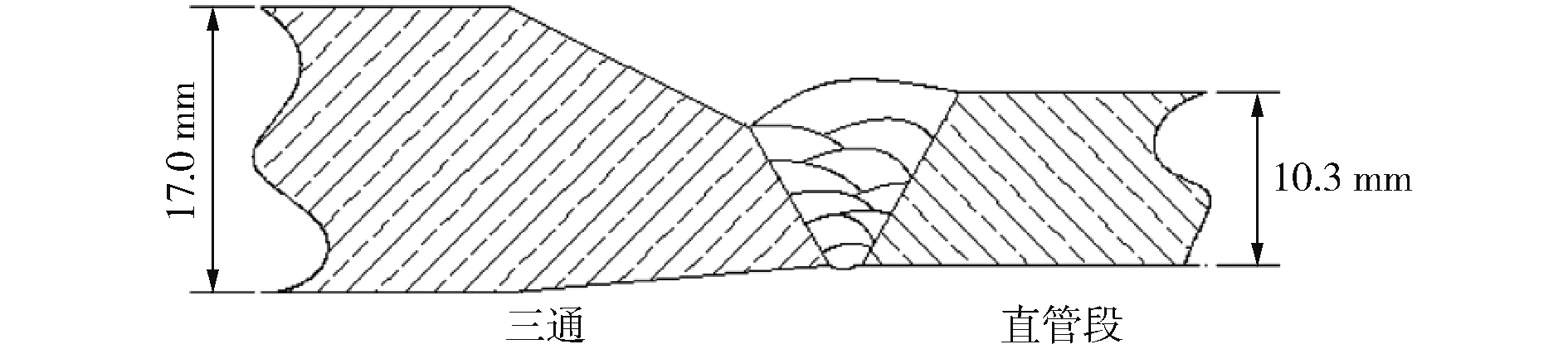

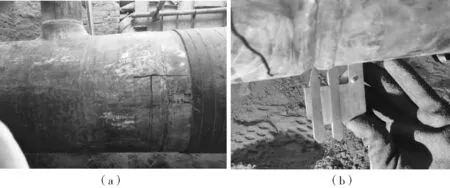

未焊满缺陷通常是指焊缝表面的熔敷金属低于母材,即焊缝填充量过少(如图1所示),未完全填充满基体母材,焊缝表面上呈现连续或断续的沟槽(如图2所示),填充金属不足是产生未焊满的根本原因。未焊满缺陷导致对接焊缝的有效截面积减少,使得焊缝强度降低,而且会引起应力集中,降低了焊缝的疲劳强度,同时腐蚀概率增加,严重影响了管道元件的使用寿命。

图1 未焊满缺陷示意图

图2 未焊满缺陷

在早期的焊接施工过程中,由于监管机构和安装单位缺乏对焊接过程严格管控的质量体系,同时焊接操作者责任心不强、未严格执行焊接工艺导致存在未焊满缺陷。

3 未焊满缺陷的安全状况等级评定

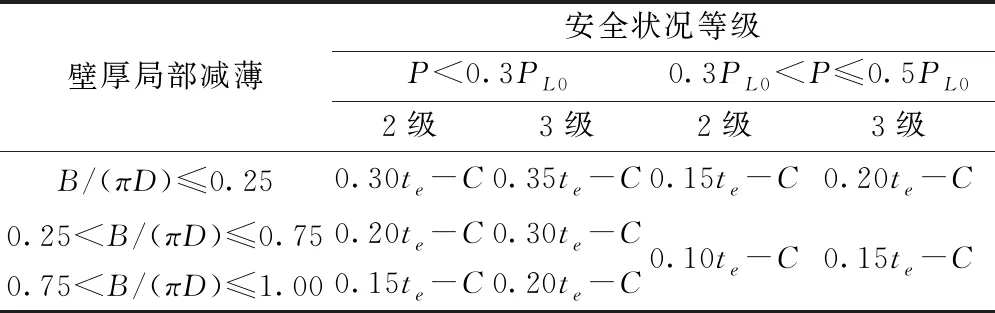

对于未焊满缺陷依据TSG D7005—2018《压力管道定期检验规则—工业管道》中3.2.4规定的管子局部减薄程度进行评级,详见表2。同时管道应满足以下条件:

表2 GC1级管道所允许的局部减薄的深度最大值 mm

(1)管道结构符合设计规范。

连旱天数和森林火险等级呈正相关,连旱天数增加,可燃物可燃性增加,对应的火险等级升高。反之,可燃物可燃性降低,对应的火险等级降低[6]。在祁连山东端青海云杉林中,连旱天数小于7d,一般不易引发森林火灾,连旱天数大于32d,则较容易引发森林火灾。

(2)在工况下材料韧性良好且未出现材料劣化以及劣化趋向。

(3)壁厚局部减薄以及其附近无其他表面缺陷或者埋藏缺陷。

(4)局部减薄处剩余壁厚>2 mm。

(5)管道不承受疲劳载荷[3]。

3.1 基础数据

依据检测管道外径的实测值,D为660 mm,B为600 mm(5号阀室为例),P为4.8 MPa,管道材料的屈服强度ReL依据GB/T 9711—2017《石油天然气工业 管线输送系统用钢管》规定,取最小屈服强度为415 MPa,tmin为缺陷附近壁厚的实测最小值。

3.2 腐蚀量计算

管道的腐蚀速率定义为管道减薄厚度和年限的比值,该天然气管道设计名义厚度为10.3 mm,现实测最小厚度tmin(5号阀室为例)为10.0 mm,2001年11月投用,到2021年11月已投入使用约20年,故腐蚀速率K为0.015 mm·年-1,属于轻微腐蚀;年均匀腐蚀速率≯0.05 mm·年-1,耐腐蚀等级可评定为优良[4]。

至下一检验周期的年限N,以3年和5年为例,计算至下一检验周期的腐蚀量C1:

N=3年,则C1=KN=0.015×3=0.045 mm,te-有效厚度=tmin-C1=10.0-0.045=9.955 mm;

N=5年,则C1=KN=0.015×5=0.075 mm,te-有效厚度=tmin-C1=10.0-0.075=9.925 mm。

3.3 管道极限内压及最大允许腐蚀裕量深度计算

未焊满缺陷不扩展,则至下一检验周期的局部减薄深度扩展的估计值为0。管道极限内压PL0可按式(1)计算:

(1)

由式(1)可算出管道极限内压PL0为14.2 MPa。因管道正常工作压力P为4.8 MPa,按表2规定,该管道工作压力在0.3PL0 B/(πD)>0.28,当下一检验周期为3年时,2级和3级最大允许的腐蚀裕量深度分别为:0.10te-C1=0.95 mm;0.15te-C1=1.448 mm。 B/(πD)>0.28,当下一检验周期为5年时,2级和3级最大允许的腐蚀裕量深度分别为:0.10te-C1=0.92 mm;0.15te-C1=1.418 mm。 以5号阀室为例,未焊透深度为3.3 mm,>1.448 mm,故该管道安全状况等级应评定为4级,不符合要求,使用单位应当对管道缺陷及时处理,否则不得继续使用。参照此例,分别对其他阀室进评定,最终评定结果详见表3。 表3 最终检验结论 长输管道修复方法按照适用范围分为停输置换管道修复和不停输修复两类。以往使用单位一般会采用停产停输、放空置换、动火切割更换管段、无损检测、再置换、再投产等流程。其更换工作量非常大、过程工序复杂,修复作业时间长、对生产影响较大、且还需要管网统筹协调,作业期间的动火作业风险较高,经济损失较大、动辄几百万元甚至上千万元。如今不停输修复技术因其工艺简便的特点得到广泛应用,不仅减小了人力及物力的投入,并减小了经济损失。 此次修复未焊满缺陷的管道均为埋地管道,采用玻璃纤维复合材料湿缠绕法修复技术,其原理在于利用纤维材料的强度特性来增加被修复管道的韧度,以此保证管道的整体强度。为了有效避免在使用过程中出现管道的二次受损,故在现场修复过程中,必须将树脂在管道的外侧进行充分涂覆,待涂覆完成后再使用玻璃纤维复合材料进行包裹。这样管道所承受的应力被均匀地传递到管道外侧的玻璃纤维上,从而保证了管道的承载能力。湿缠绕法修复技术由工作人员把玻璃纤维布通过缠绕与环氧树脂复合,其中树脂的饱和度、玻璃纤维与树脂的比例、施工环境的差异和工人的人为因素等都会对修复质量造成不同程度的影响,以至于修复质量每次都略有差异,但现场适用性好,应用比较灵活,可应用于不同管径、结构复杂构件,与被修复管道的贴合性较好(如图3所示)。该方法修复成本相对低廉,操作简单,能满足修复指标要求[5]。 图3 修复过程 通过对管道进行复合材料补强修复,管道本身承受的载荷得到了有效传递,降低了管壁的应力并避免在管道缺陷处的应力集中,从而达到对管道补强修复的目的,恢复管道的正常承载能力[6-7]。 由于前期的监督管理和安装单位的管理不到位导致长输管道中存在未焊满缺陷,为保证这些存在缺陷的管道能够安全运行,使用单位应加强管理,并按照相应的特种设备安全技术规范采取有效可行的检验检测技术方法,组织开展隐患排查工作才是最行之有效的途径。尽最大限度避免长输管道安全运行维护中的风险,延长管道使用寿命。3.4 评定结论

4 长输管道缺陷修复技术

5 结语