基于BIM技术的型钢构件施工深化设计与施工协同应用研究

2022-10-18田耀嘉

田耀嘉

(昆明理工大学建筑工程学院,云南 昆明 650500)

0 引言

2015年,住房和城乡建设部印发《关于推进建筑信息模型应用的指导意见》,明确指出建筑信息模型(Building Information Modeling,BIM)是继CAD之后的多维模型信息集成技术,是对构筑物物理特征和功能特性等信息的数字化承载和可视化表达[1]。BIM技术不仅能应用于工程项目的设计、施工等不同阶段,还能推动建筑领域实现建筑业信息化和现代化[2]。随后,国家部委及地方部门不断推出BIM技术相关的应用标准、指南等,由此BIM技术在不同的工程项目类型,如城市综合体[3]、机场[4]、超高层建筑[5]等项目的设计、施工与维护等不同阶段得到了成功应用。

在超高层建筑、大型城市综合体、体育场、客运站等工程项目中,重要结构部位设计会考虑采用全钢或者型钢-混凝土结构。这是源于钢结构具有能够实现大跨度、大体量的优势,但同时也带来施工深化设计难度高、施工工艺复杂等问题[5]。BIM技术能够辅助工程项目的设计和施工,如通过三维建模进行型钢构件深化设计,通过碰撞检测发现不同专业间的碰撞问题[6];运用BIM型进行钢结构施工仿真、钢结构工程量统计等[7]。因此,BIM技术在钢结构深化设计与施工中得到一定研究与应用,如基于BIM技术解决工业钢结构建筑改造设计中的数据交换、结构优化等问题[2]。

虽然已有学者利用BIM、Tekla Structures以及Advance Steel等技术在不同工程项目钢结构的施工深化设计与施工应用方面进行了探索,但钢结构施工设计深度不足,导致与施工现场实际情况出入较大[8];在施工方面对专业协同需求高,可能成为影响工程目标实现的重要节点工程[5]。同时,现阶段很多BIM技术的应用更侧重模型演示,导致BIM技术在钢结构中的应用程度无法满足设计和国家规范的要求,且BIM技术成果的成熟度无法满足现场实际施工的需求,设计与施工的协同衔接方面缺乏较为成熟的应用流程和实施路线。因此,本文选取城市综合体项目,结合城市综合体钢结构设计与施工特点和重难点,利用BIM技术构建实施路径,开展碰撞检测、施工深化设计、施工辅助、协同管理等方面的探索,对发挥BIM专业团队能动性、整合参建方、促进设计与施工协同、提高管理效率具有重要的现实意义。

1 工程概况

昆明呈贡万达广场位于云南省昆明市呈贡区,地处彩云路与驼峰街交界处,项目连通地铁线二号线驼峰街站,紧靠昆明市行政中心和大学城。本项目一共包括2层地下室、1栋万达商业楼、6栋塔楼及商业裙楼,总用地面积72 251m2,总建筑面积43.69万m2。

其中,万达商业楼建筑面积10.05万m2,共6层,规划停车位2030个。商业楼采用型钢混凝土框架结构,为保证商场内部可用空间,结构设计多采用大跨度和高净空的空间布局,详见图1。其中,地下负1层至地上4层部分结构柱为型钢混凝土柱,地上1~4层部分梁为型钢混凝土梁,如图2所示,型钢总工程量约为452t。

图1 万达商业楼整体结构模型

图2 万达商业楼局部钢结构模型

2 万达商业楼钢结构技术难点分析

2.1 型钢构件施工深化设计难度大

2.1.1 初步设计图样不满足施工所需深度

万达商业楼的结构设计模式与常规商业项目类似,初步结构设计成果只需满足受力计算和钢含量等规范指标即可。设计单位提供的初设图样仅表达钢结构的截面尺寸、材质等基本信息,施工单位无法直接将初设计图用于现场施工作业,初设图样经专业厂家进行二次施工深化设计之后方可使用。同时,受对现场进度的了解和厂家专业能力等因素的影响,由专业厂家进行的施工深化设计成果可能会出现与施工进度不匹配、不同专业交叉施工发生冲突等问题。

2.1.2 施工深化设计要求高

万达集团下属项目要求型钢构件在进行施工深化设计时要同时满足:国家规范、设计指标的需求;万达集团企业内部标准的需求;现场施工进度的需求;商业后期运营的其他需求。可见,需求多容易造成实施标准不统一、实施目标难以实现等问题,进行施工深化设计时还须同多方协调以顺利完成建设目标。

2.2 型钢构件现场施工难度大

2.2.1 施工现场环境限制多

万达广场紧邻昆明市级行政中心,周围环绕均为城市主干道。型钢构件需在工厂预制,运抵施工现场后安装。为避免运输过程干涉市政交通,所有型钢构件的场外调运都必须限时和定点。为保证施工现场正常运转,不受型钢构件场内运输的立体干涉,构件的场外调运和场内运输需同时进行。

2.2.2 型钢构件现场施工要求特殊

要保证型钢构件施工过程中的绝对安全,施工之前必须对构件施工范围内已施工的部分进行误差复核和数据采集,将施工误差数据进行汇总,分析计算现场施工误差是否会对型钢安装产生影响。施工过程中严格按照设计、规范要求进行吊装、焊接等施工工序。要严格控制安装质量和焊接质量,及时进行探伤检测等工作。施工时要注意与钢筋制作、模板搭设以及混凝土浇筑等不同工序之间的搭接。

2.3 参建单位间协作难度大

本项目施工总承包单位为云南地区企业,联合体设计单位为上海地区企业,钢结构专业厂家为北京地区企业。三家单位首次进行合作,彼此间的协作默契程度不够,在施工信息传递和专业技术的配合方面尚需磨合。总承包单位对设计意图的理解不够充分,设计单位无法把控现场施工质量,专业厂家对各方信息的接收存在缺失,均给项目施工作业的开展增加了难度。

3 型钢构件BIM技术实施路径选择

3.1 针对原专业厂家深化设计不合理问题的解决方案

总承包单位采用BIM技术对初步深化方案进行建模—检测—模拟,基于碰撞检测的结果定位和分类存在的问题,BIM实施团队通过召开定期会议的方式对发现的碰撞问题和深化不合理的部分进行会审。参照各方意见和规范对模型进行修改,并同步更新模型,重复该步骤直至修正碰撞问题,达到利用BIM技术对原专业厂商方案开展进一步施工深化的目的。

3.2 针对现场施工难度大的解决方案

利用BIM技术三维可视化的优势对BIM模型和方案中的重难点进行交底,输出二维深化图、视频等BIM成果,方便现场工人和管理人员使用。在场布模型中提前规划构件位置和运输路径,提前规避由于场地限制可能会给型钢施工带来的问题,进行型钢安装模拟,提高现场施工效率。过程中要及时进行检查和问题反馈,确保遇到突发问题能够及时处理。

3.3 针对不同单位间协同工作困难的解决方案

由总承包BIM团队牵头,组织现场钢结构施工班组以及其他各班组施工人员对BIM深化方案进行再次优化。结合现场条件、施工班组的技术水平以及施工人员有关施工操作的建议,对型钢构件施工深化方案进行调整。同时,将各方意见转换为参数,以模型为载体实现信息在单位间的快速传递,最大限度地减少信息缺失。深化成果修改定案后,经设计单位复核确认便可进行现场实施。由此借助BIM技术实施流程,增强各单位间的协作水平,改善不同单位间的协作默契程度,提升项目信息化管理的效率。

4 基于BIM技术的型钢构件碰撞检测与施工深化设计

针对钢结构在施工深化设计和现场施工中存在的难点问题,总承包单位BIM团队于现场型钢施工之前搭建高精度BIM模型。利用BIM技术碰撞检查功能检测专业厂家施工深化中存在的各类问题。基于搭建完成的BIM模型进行二次深化工作,在发挥BIM成果指导现场施工作用的同时,以BIM模型为载体进行工程信息的传递,达到项目信息化协同管理的目的。

4.1 型钢构件施工深化BIM模型的搭建与碰撞检测

4.1.1 型钢构件施工深化BIM模型的搭建

BIM团队利用Revit软件开展深化工作,根据专业厂家深化图样进行型钢柱、梁等构件的BIM模型搭建,在总承包单位建模标准的基础上,将设计要求、施工数据等信息添加至三维模型中,同时把钢筋、混凝土等其他构件模型与型钢模型进行整合。型钢核心节点模型如图3所示。

图3 型钢核心节点模型

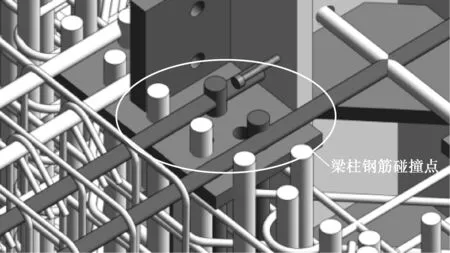

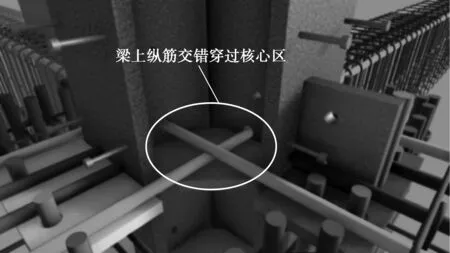

4.1.2 型钢构件核心节点处钢筋碰撞检测

型钢柱与钢筋混凝土梁等构件交汇位置受力形式复杂,核心节点钢筋分布密集,在设计规范和施工规范中对受力部位钢结构开孔位置和数量有严格的限制,因此对于核心节点处的钢筋碰撞问题要进行着重检测。将型钢Revit模型传递至Fuzor或Navisworks中,利用软件对钢筋进行碰撞检查。检测出X方向与Y方向梁构件与型钢柱交汇位置处,由于专业厂家进行施工深化时未按照图集要求进行布孔,导致型钢开孔位于同一水平面,梁上部纵筋在交汇时发生碰撞,梁上部钢筋无法穿过核心节点,如图4所示。专业厂家深化设计时未充分考虑梁构件上部钢筋和柱构件竖向钢筋在核心节点处交汇,同时牛腿板开孔位置不合理,导致柱纵筋与梁上部钢筋在牛腿板处发生碰撞,如图5所示。

图4 梁上部钢筋碰撞

图5 柱钢筋与梁钢筋碰撞

4.1.3 型钢构件核心节点处型钢碰撞检测

在有限的核心空间进行高密度钢筋排布的同时,还要将各类通长钢筋穿过型钢构件。因此,完成对钢筋之间的碰撞检查之后,为保证通长钢筋能顺利穿过型钢节点,还需着重对型钢与钢筋之间的碰撞问题进行检测。检测处由于型钢牛腿板开孔位置不合理,柱纵筋与牛腿板位置重合,柱配筋发生设计变更,原施工深化设计未及时进行更新,导致柱纵筋无法穿过牛腿板,如图6所示。

4.1.4 型钢构件专业厂家深化设计合理性检测

结合设计意图和及现行规范文件,对型钢构件中保护层厚度、钢结构开孔率以及钢构件空间布置是否有满足要求等问题在BIM模型中进行查验。将钢结构进行碰撞检查后的问题进行汇总,筛除模型中的无效碰撞,并将部分共性问题进行梳理整合,最终形成BIM模型碰撞检测报告。

4.2 基于BIM技术的型钢施工深化

4.2.1 针对钢筋与钢筋碰撞的施工深化

根据对所发现的碰撞问题展开下一步深化工作,规范要求核心节点梁中纵向钢筋应尽可能多地贯通节点,其余纵向钢筋可在柱内型钢腹板上预留贯穿孔。专业厂家原施工深化虽预留了腹板开孔,但未考虑其他构件钢筋分布情况,导致开孔处的钢筋穿孔时发生碰撞。针对类似问题,BIM团队提出将型钢腹板开孔位置进行上下错位布置或采用U形开孔两种优化方案,均能使梁上纵筋顺利穿过节点,如图7所示。

图7 模型调整开孔位置后钢筋穿过

4.2.2 针对钢筋与型钢碰撞的施工深化

对于核心节点处钢筋与型钢碰撞的情况,在满足配筋率要求时调整钢筋空间排布,避免型钢构件二次开孔。在原有开孔位置基础上调整开孔和分布形式,避让钢筋与型钢构件碰撞,如图8所示。

图8 模型深化后更改开孔分布

4.3 基于BIM技术型钢构件施工深化设计效率提升

施工深化设计要求繁杂,过程中很难实现面面俱到。搭建BIM模型进行模拟可以有效验证方案中存在深化不合理的问题。灵活使用碰撞检测可以快速识别不同类型的碰撞问题,最大限度探测构件碰撞,避免造成成本和工期浪费。另外,利用BIM技术进行施工深化方案的修改,以模型为载体进行信息的传递,极大程度缩短了传统模式下由于方案审批、意见交换修改所需要的时间,大幅度提高施工深化设计的工作效率。

5 基于BIM技术的钢结构施工辅助

5.1 利用BIM技术进行施工模拟

确定BIM型钢深化模型和施工方案后,使用施工模拟等功能对型钢构件的现场安装进行模拟,解决管理人员和作业人员对方案理解困难的问题。由总承包BIM团队为专业厂家现场作业人员以及总承包现场管理人员进行技术交底,对模型修改后的重点部位、关键节点进行详尽的展示和讲解。具体而言,借助BIM技术的三维可视化优势,利用Lumion、Fuzor等软件进行施工工艺和工序模拟,让被交底人员直观地看到施工中的工序搭接和施工控制重点。

5.2 基于BIM深化成果跟踪检查施工情况

施工过程中要严格把控施工质量,BIM团队及时复核现场进度是否与计划一致,检查钢筋施工时的搭接、穿孔以及排布与BIM模型的匹配度。与现场施工人员沟通,了解BIM成果使用情况及施工人员对BIM成果的理解程度,并在施工完毕后依托BIM模型、深化图等资料文件辅助内部预验收工作,确保现场施工质量以及BIM应用的落地性,现场施工跟进与核查效果,如图9所示。

图9 对现场施工节点进行跟进与核查结果

5.3 利用BIM技术提高钢结构现场施工效率

BIM深化成果的落地实施,是提高现场施工效率和质量的前提。通过技术交底等方式,将BIM成果更直观地向作业人员展示,BIM技术交底能大幅缩短交底时间。同时,BIM技术的介入能最大限度地减少由于设计、技术方案等原因造成的源头错误,辅以过程跟踪等手段可以提高型钢构件的施工质量。另外,借助BIM场布模型提前规划运输路径,可以有效提升大型构件在施工场地内部运转的效率,并充分考虑周围交通以及空间高度影响。

6 基于BIM技术的钢结构施工协同管理

采用BIM技术不仅是为了发现各类技术问题,更重要的是在项目管理过程中将参建各方进行整合,及时、完整地传递信息,提高项目协作的信息化程度。例如,可以通过搭建BIM模型对方案进行验证。运用线上、线下会议以及模型传递等方式积极调动参建各方,降低由于信息传递不畅造成的协作难度。另外,输出的BIM成果还要重视实用性,符合施工习惯且易于被现场施工人员接受,由此形成现场和BIM团队之间良性循环反馈、参建各方与BIM团队间高效协作的项目管理模式,从而提升项目整体管理水平。

7 结语

钢结构由于自重轻、强度高等优点在许多工程项目中得到应用,同时对设计与施工提出了要求和挑战。本文通过对万达广场这一城市综合体项目的钢结构应用剖析,运用BIM技术提出解决思路,并对实施效果进行展示与对比,得出如下结论:

(1)提出运用碰撞模拟发现专业厂家施工深化设计中的重点问题,总结基于BIM技术针对深化设计不合理、现场施工难度高、不同专业间协调难度大三类问题的实施方案。

(2)明确采用BIM技术进行技术交底可以极大提高作业人员对于方案的理解程度,提高现场工作效率。利用BIM技术在前期将原始设计和方案中存在的问题进行优化后,还可进一步提高现场施工质量。

(3)运用BIM技术可以再次深化专业厂家的钢结构施工设计,尤其是钢筋之间、钢筋与其他构件(如型钢)之间的碰撞深化检查;运用BIM技术可以展开钢结构的施工工序模拟,并实施跟踪检查;运用BIM技术可以提供信息化手段整合参与各方,提升项目管理效率和水平。

因此,本文为类似钢结构工程项目运用BIM技术进行设计深化、施工辅助、协同管理提供了参考和借鉴,局限性在于仅选取城市综合体项目进行BIM技术应用探讨,未来可考虑对比BIM技术在不同钢结构工程项目中的应用,深入挖掘不同钢结构项目特点与BIM技术的契合。另外,本文主要侧重施工深化设计与现场施工阶段,对于后期运营维护阶段的应用有待进一步探讨。