海底混输管内腐蚀风险因素识别及腐蚀因素

2022-10-18李全华中海石油中国有限公司深圳分公司广东深圳518000

李全华(中海石油(中国)有限公司深圳分公司,广东 深圳 518000)

0 引言

海底管道作为海上油气输送的主动脉,在海洋油气开发中发挥着至关重要的作用。由于其温度、压力在出入口的变化较大,且 CO2、H2S、O2、Cl-等腐蚀性物质经常存在于管内输送的海洋油气中,同时管内经常发生细菌滋生,容易造成不同程度的管道腐蚀损伤,严重时甚至发生油气泄漏,造成环境污染和巨大的经济损失[1]。因此,识别海底管道的腐蚀风险因素,明确海底管道在运行中存在腐蚀风险,对确保海底管道安全、高效运行,提升管道的完整性管理具有重要的意义。

液态水是腐蚀发生的前提,而腐蚀发生的机制和形态与水相的存在状态密切相关。随着油田产液量升高,加上CO2和H2S含量的增加等因素会引发不同程度的海管内腐蚀[2]。当管内出现适宜的腐蚀环境,就会发生以某种物质为“导火索”的腐蚀,如海底管道中经常发生的CO2腐蚀、H2S腐蚀、微生物腐蚀(或细菌腐蚀)等[3]。刘朝阳等[4]通过海底管道漏磁内检测和旁路数据分析,对管道进行了腐蚀评估,研究发现渤海某平台海底管道主要发生CO2腐蚀。另外,细菌腐蚀中的硫酸盐还原菌(SRB)诱发的点蚀也是不可忽略的内腐蚀,菌落繁殖和生物膜结痂附着于管道内壁表面是造成这种点蚀主的主要原因[5]。油水混输管道中往往由于地形起伏变化形成水的积聚,尤其在上倾和下降管段处受重力影响容易形成大量的积液,从而加重腐蚀[6]。王凯[7]通过数值模拟结合实验的方法研究了倾角对腐蚀速率的影响,发现腐蚀速率在上坡段和下坡段存在明显的差别,上坡段管道的腐蚀速率明显比下坡段腐蚀速率大,这与流体的pH和壁面剪切应力受地形条件影响有关。

实际工程中,腐蚀通常并不是由单一因素引起的,大多是由多个因素共同作用而产生的。混输管道发生腐蚀,一般是因为积液的存在,形成了利于腐蚀的环境条件,又因为油气中存在的CO2或者H2S,使介质的pH减小,容易引发腐蚀。再加上管道底部容易沉积垢、腐蚀产物膜等,另外,细菌滋生也会大大加速腐蚀的发生。崔铭伟[8]应用全瞬态多相流仿真软件OLGA,模拟预测了多因素影响下的海底多相流混输管道的腐蚀情况,研究表明,多因素共同作用下的腐蚀比单一影响因素诱发的管道内腐蚀更加复杂。

1 管道设计条件与运行工况分析

惠州油田某混输管道全长21 km,内管外径为273.1 mm,壁厚12.7 mm,内腐蚀余量为3 mm。2015年9月至今,正常生产期间管道输液量变化比较稳定,整个生产期间输液量均未超过设计流量(7 008 m3/d)。正常生产期间,管道出口压力变化较为平稳,两端压力均未超过设计压力(5 MPa)。管道进出口温度变化较为平稳,两端温度均未超过设计温度(115 ℃)。

2 海底管道数据监测分析

2.1 细菌监测

为确定管道内腐蚀的主要原因,对管道定期的监测数据进行分析。根据惠州油田定期对混输海管进行SRB细菌检测的结果,如表1所列,可知2014年10月检测结果中有菌瓶出现发黑现象,说明海管出入口有SRB细菌滋生。表2所列为2016年12月惠州作业公司对混输海管出入口水样进行SRB细菌培养的结果,可以发现海管中也有细菌的滋生。因此,可以认定引起该混输管道腐蚀的因素之一为细菌。

表1 2014年10月SRB细菌检测

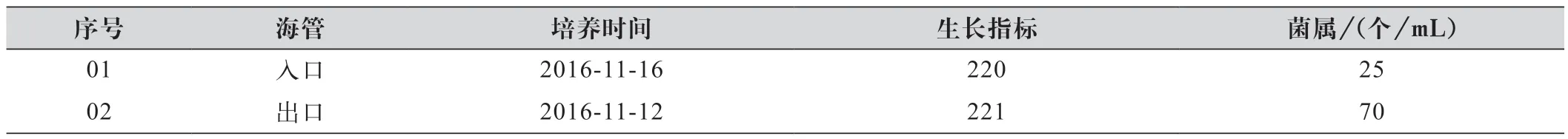

表2 2016年12月混输海管SRB细菌培养结果

2.2 CO2和H2S含量监测

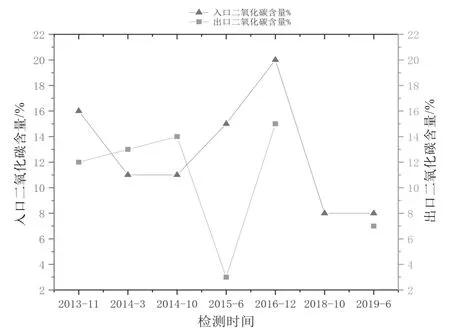

为进一步明确管内腐蚀的情况,对管道进出口的CO2和H2S含量进行监测,通过对2013年—2019年《惠州油田HZ25-3DPP平台腐蚀因子H2S和CO2检测数据》进行分析,历次CO2和H2S含量数据如图1和图2所示。可以看出,入口CO2含量在8%~20%之间变化,出口CO2含量在3%~15%之间变化,进出口CO2含量变化不大。入口H2S含量在15~47 mg/L之间变化,出口H2S含量在150~610 mg/L之间变化,海管出口的H2S含量明显高于入口H2S含量,海管中有硫化氢的产生,硫化氢产生的原因多样,其中,硫酸盐还原菌(SRB)是惠州油田海管硫化氢产生的主要原因。

图1 2013年—2019年混输海管进出口CO2含量变化

图2 2013年—2019年混输海管进出口H2S含量变化

2.3 腐蚀挂片监测

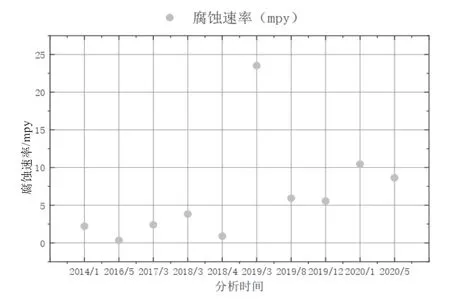

根据惠州油田腐蚀挂片数据,统计了2014年—2020年混输海管出入口腐蚀挂片数据,由于腐蚀挂片监测的是挂片悬挂位置的腐蚀情况,一定程度上并不能反映管道的实际腐蚀速率,但可以通过挂片来反映点蚀和局部腐蚀的腐蚀情况。按照NACE RP07-75-2005腐蚀程度分级标准:(1)均匀腐蚀速率小于0.025 4 mm/a,属于轻度腐蚀;(2)均匀腐蚀速率介于0.025 4~0.124 5 mm/a,属于中度腐蚀;(3)均匀腐蚀速率介于0.127~0.254 mm/a,属于严重腐蚀;(4)均匀腐蚀速率大于0.254 mm/a,属于极严重腐蚀。根据腐蚀挂片的监测的情况可知腐蚀速率小于0.025 4 mm/a,为轻度腐蚀。

从图3腐蚀挂片监测数据可以看出,2014年—2018年间,混输海管出入口腐蚀挂片腐蚀速率为0.200 6~0.138 8 mm/a,大部分时间为中低度腐蚀。2019年3月份期间腐蚀挂片腐蚀速率为0.587 mm/a,大于0.254 mm/a,为极严重腐蚀;2019年8月—2020年5月份,腐蚀挂片腐蚀速率为0.137 5~0.284 6 mm/a,大部分时间为严重腐蚀。2014年—2020年,整体腐蚀程度呈现上升趋势。

图3 混输海管腐蚀挂片监测数据变化

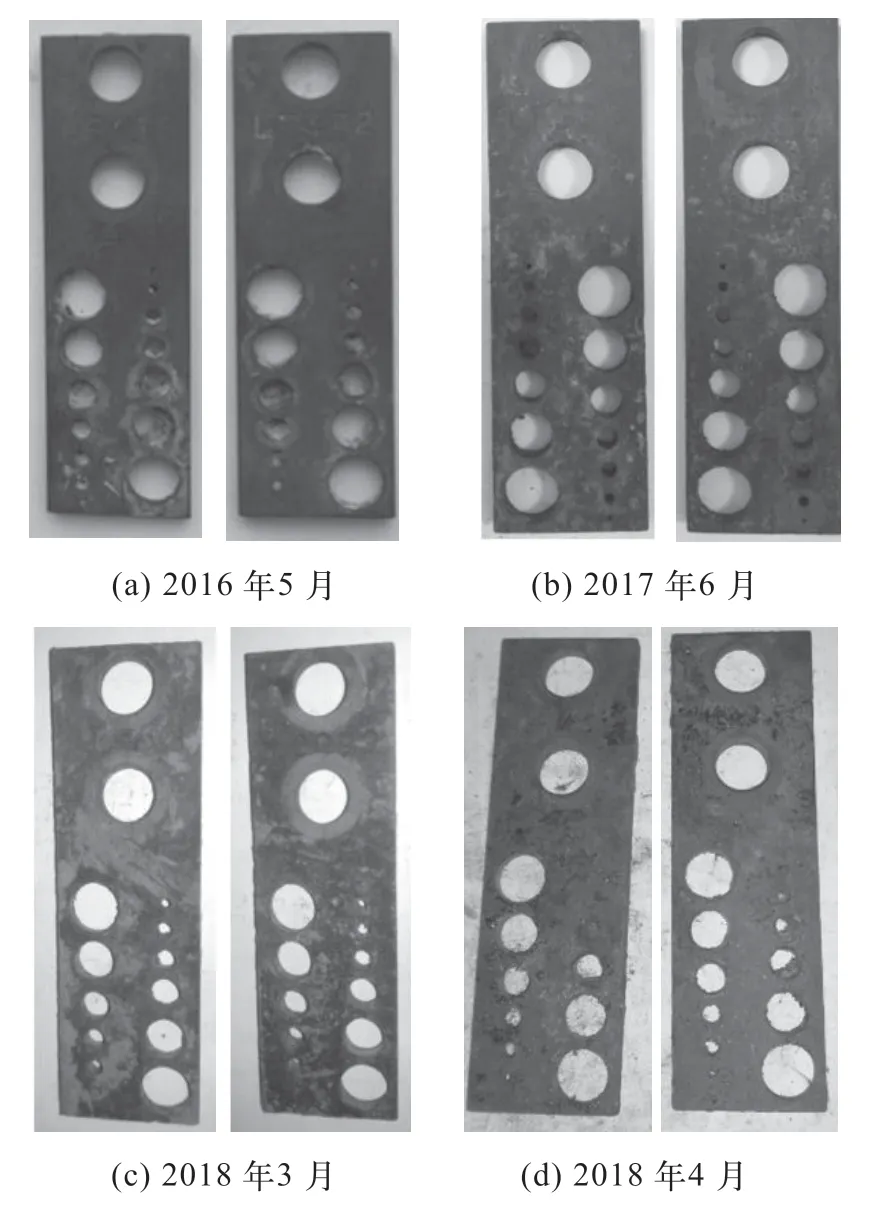

2.4 防垢挂片监测

图4 为历次防垢挂片的腐蚀监测情况,图4(a)为2018年6月监测的入口LF416和LF472防垢挂片,从图中可以看出,两个挂片上分别为3个孔内有堵塞物和7个孔内有堵塞物。图4(b)为2017年6月监测的LF398和LF399防垢挂片,两个挂片上都没有结构堵塞物。图4(c)为2018年监测的入口LC398和LC399防垢挂片,两个挂片中只有最小孔内有结垢堵塞物,而图4(d)中2018年4月监测的LF492和LC286防垢挂片结果可以看出,这两个挂片分别为三个孔有结垢堵塞物和四个孔有结垢堵塞物。从不同时间监测的不同防垢挂片腐蚀结构可以看出,该混输海管存在结垢现象。

图4 防垢挂片腐蚀监测结果

2.5 内检测

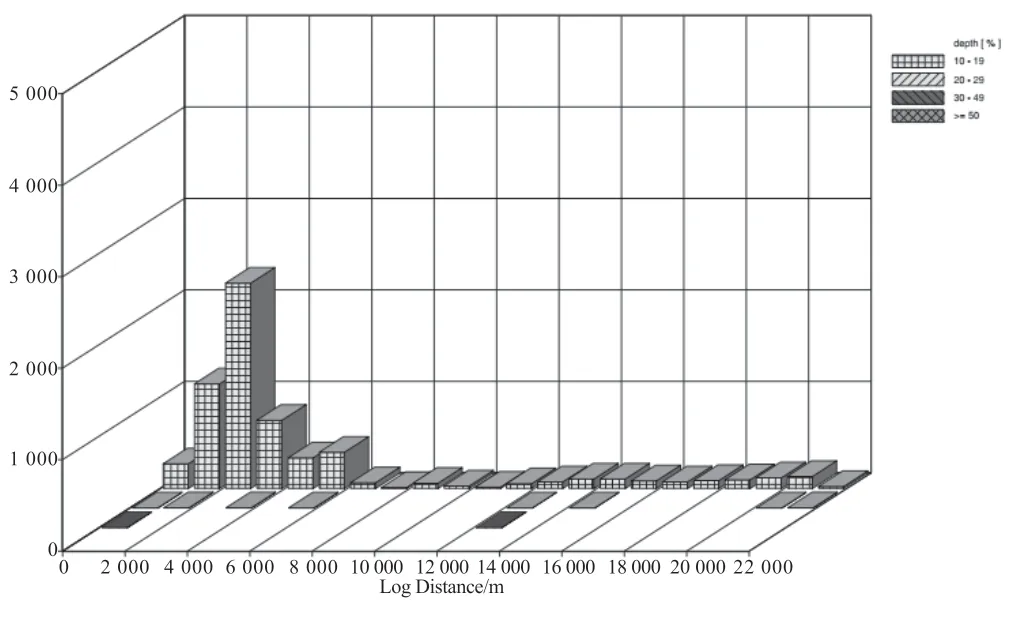

该管线于2009年投产,2019年进行了漏磁内检测。检测概况如下:2019年9月作业公司对该海管进行了漏磁检测,此次共检测到腐蚀缺陷6 243个,其中内腐蚀6 240个,最深为29%;外缺陷3个,最深为34%。同时检测到1个外部制造缺陷,深度为31%。

根据图5的缺陷分布统计图可以得出:(1)缺陷在前6公里范围内分布较多;(2)1~2公里之间缺陷主要分布在管道底部,即6:00附近;(3)1.5~3公里之间,在7:00—12:00和0:00—5:00之间缺陷分布较为集中;(4)4、5、6公里处,均存在缺陷集中分布的现象;(5)12~21公里处的缺陷主要分布在2:00—10:00之间;(6)缺陷相对焊缝没有明显的集中分布。

图5 2019年内检缺陷数量分布图

3 腐蚀因素分析

3.1 CO2腐蚀

CO2腐蚀是较常见的一种海底管道内腐蚀,也是油气混输管道腐蚀的主要原因之一。含水率极低时,CO2的腐蚀性很小,因为CO2气体主要是通过溶于水形成H2CO3,造成输送管线的严重内腐蚀。局部的点蚀、台地状腐蚀和癣状腐蚀等都是CO2腐蚀常见的呈现形式,其中腐蚀最严重的台地状腐蚀的穿孔率较高,腐蚀速率较大,可以达到3~7 mm/a。

油气水多相管输介质中的CO2腐蚀较复杂,涉及包括电化学、流体力学、动力学在内的多个领域,因此,这种腐蚀的影响因素很多,如输送介质的温度、压力、CO2分压、H2S含量、水介质组成、pH值、流速、原油特性等。CO2腐蚀一般随着CO2分压的增加或pH值降低而更为显著,温度的影响存在一个敏感区间,一般在60~100 ℃之间出现CO2腐蚀的峰值。

3.2 H2S腐蚀

H2S也是海底管道主要的腐蚀性介质。管内通常不可避免的同时存在H2S与CO2,两者的腐蚀相互竞争又相互协同,是一个更加复杂的腐蚀。H2S腐蚀常见的腐蚀形式为应力腐蚀开裂、氢致开裂(SSCC、HIC)等,H2S的存在也会控制电化学减薄腐蚀。虽然CO2在减薄腐蚀中起主导作用,但H2S出现时,由于H2S腐蚀产物对钢材有一定的保护作用,因此会控制腐蚀速率,起到减缓腐蚀的作用。CO2和H2S共同出现在输送介质中时,由于H2S既能通过电化学腐蚀加速CO2腐蚀,也能通过腐蚀产物的保护作用减缓腐蚀,在腐蚀中控制着腐蚀反应速率。

3.3 细菌腐蚀

硫酸盐还原菌也是海底管道常见的一种腐蚀。混输管道中含水率达到一定的量后,就有可能出现大量的硫酸盐还原菌。且一般管内输送介质的pH值也利于硫酸盐还原菌的存活,这也是管道中经常发生细菌腐蚀的主要原因之一。同时硫酸盐还原菌还可以与管内的缓蚀剂、砂、垢等耦合,发生更加复杂的腐蚀。

3.4 沉积物垢下腐蚀

在油气混输管道中流速较低的管段通常会有固体颗粒的沉积,包括沙子、淤泥、沥青质、腐蚀产物等,这些固体颗粒的沉降堆积往往也会导致管内发生沉积物腐蚀,也称垢下腐蚀。同时,这些沉积物也会与细菌耦合,加速腐蚀。沉积物垢下腐蚀一方面是由于沉积物堆积易形成电化学腐蚀、局部酸化的环境,加速垢下腐蚀;另一方面是由于沉积的固体颗粒降低了局部的缓蚀剂效率,缓蚀剂会被吸附在沉积物中,从而减小了输送介质中的缓蚀剂浓度,从而减弱了缓蚀剂的功效,在一定程度上也加速了垢下腐蚀。

4 管道内腐蚀直接评估

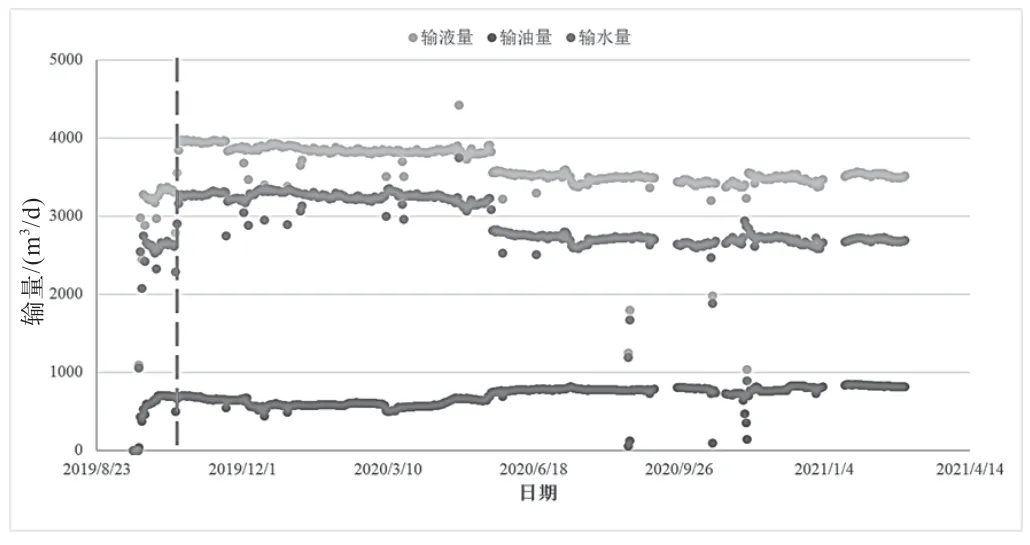

对该海管进行了漏磁检测,内腐蚀直接评估主要针对2019年9月17日—2021年2月28日期间管道输液情况,内腐蚀评估对象包括目标管道、法兰、弯头等部件的评估。

4.1 管道区域和时间分段

管道为油水混输管道,含水量在40%以上,溶液中溶有一定量的CO2和H2S,根据收集的数据,借鉴NACE SP0116—2016 《Multiphase Flow Internal Corrosion Direct Assessment (MP-ICDA) Methodology for Pipelines》中预评估和间接评价的部分方法对管道进行分段和分析工作。按照MP-ICDA的评估区域的划分与识别方法,该管道化学药剂加注点,沿线无其他的输入、输出管段,流向单一,因此评估时将其整体作为一个评估管段与区域,按照已有的路由数据划分评估管段。

通过对管线的整体分析,以流量、温度、压力为主要变化因素,对管线在时间上进行了分段,并选取了该时间段某点的数据进行管道模拟。详情如表3和图6~图8所示。

图6 目标管线输量评价时间轴分段建议

图8 目标管线压力评价时间轴分段建议

表3 时间分段表

4.2 内腐蚀直接评估

利用多相流软件OLGA建立管道模型,模拟其内部流动状态。这里仅对第三时间段工况三的结果进行分析。通过模拟,第三时间段工况三运行稳定后,沿线流型分布如图9所示。由图可知,在给定的操作条件下,管道沿程存在两种流型,前2 500 m处层流和环状流交替出现,在6 050 m和后立管处为环状流,其他位置为层流。流型流态主要受到路由走势影响。

图7 目标管线温度评价时间轴分段建议

图9 工况三管道沿程流型分布

图10 为管道沿程温度、压力的变化,从图中可以看出,管道进出口温度和压力与实际工况相吻合,该模型能够准确分析管道的运行状况。管道入口立管处压力有所升高,随后管道压力随着里程的增加呈现下降的趋势。由于环境温度低于管内介质温度,随着管道沿程的变化,温度呈现下降趋势,逐渐管内介质温度和周围环境温度趋同。

图10 工况三管道沿程温度、压力变化

图11 展示了管道剪切力的沿程变化,可以看出,管道油相和水相壁面剪切力变化趋势跟流型流态正相关。

图11 工况三管道沿程壁面剪切力分布

5 结语

文章通过对混输管道进行数据监测和内检测,并结合模拟进行直接评估分析,得出以下结论:

(1)细菌监测结果及进出扣H2S含量的变化表明该混输管道中存在硫酸盐还原菌(SCR)腐蚀,同时,从历年来进出口CO2和H2S含量的变化结果可以得出随着时间的变化,管内也存在CO2/H2S的交替腐蚀。尽管管内存在结垢现象,但垢下腐蚀不是主要的腐蚀因素。

(2)混输过程中存在的流型变化是造成腐蚀程度沿程变化的主要原因,随着管道走势的变化,沿程出现流型的动态演变,造成油水两相作用在壁面上的剪切力变化也会对腐蚀程度造成影响。