EO成品罐换热器冻堵判断及验证处理分析

2022-10-18李旭中化泉州石化有限公司福建泉州362103

李旭(中化泉州石化有限公司,福建 泉州 362103)

0 引言

工业环氧乙烷产品(EO)纯度在99.95%以上,冷冻介质为乙二醇水溶液,从理论上讲及行业内多年实际运行情况来看,都极少会出现EO成品罐换热器冻堵的情况。因其环氧乙烷特殊的毒害性和易燃易爆性,一旦成品罐换热器冻堵,无法循环冷却,成品罐内低温液态EO会挥发成气态EO,引起设备超压、发生泄漏、火灾爆炸风险,危害影响巨大,必须引起足够重视[1]。

1 流程简介

中化泉州20/50万吨/年环氧乙烷/乙二醇装置(简称:EOEG装置)采用SHELL MASTER专利技术,来自EO精制塔C-303测线采出高纯度EO,经EO产品泵P-306增压后,经EO产品换热器E-801冷却至-5 ℃,送入EO储罐V-801(A/B/C),当测线EO不合格,EO产品泵也可将物料送至EO浓缩塔C-204回炼,EO精致系统和EO储运系统同属一套EOEG装置内。

在EO储运单元,储罐中的产品EO通过EO装车循环泵P-801(A/B/C/D/E/F)维持物料循环,循环管线中的HPEO经过EO循环换热器E-802(A/B/C)冷却至-5 ℃后返回储罐,维持储罐温度在-5 ℃左右。EO装车循环泵还将部分HPEO通过装车循环线送至装车站,进行EO汽运装车,装车循环线保持连续循环,装车循环线内未装车物料返回储罐,保持同一储罐循环,或者将物料转移至其他储罐。当储罐内EO不合格或被污染,EO装车循环泵也可将物料送至EO浓缩塔C-204回炼。储罐中的产品EO还可通过EO输送泵P-802A/B将HPEO送至界外下游工厂,输送循环管线中的HPEO经过EO循环换热器E-802(A/B/C)冷却至-5 ℃后,返回V-801(A/B/C)。EO储运单元冷冻机组Z-801A/B/C为上述换热器提供-17 ℃冷冻水,冷却介质为-17 ℃乙二醇水溶液(质量分数为45%),EO储罐的压力控制为0.4 MPa,采用氮气保护。氮气来自管网,分别用作EO储罐压力控制、冷冻水罐T-801压力控制、EO储罐安全阀吹扫和装车管线吹扫。系统内的排放气体将用氮气送至防空吸收塔C-304。

EO储运系统流程示意图如图1所示。

图1 EO储运系统流程示意图

2 冻堵现象

EOEG装置在建设中交后于2020年9月19日一次投料开车成功(简称:原始开车),2022年年初大检修后,于2022年1月19日投料开车(简称:空塔开车)。1月21日EO精制塔C-303开始空塔进料开车,4 h后C-303产品侧线开始采出至C-204循环调整产品质量。19日21点分析EO产品质量合格,22:30分,连续两次分析结果合格后随即将产品切至V801A。

EO产品正常采出后,在逐步提高EO负荷时发现,产品采出流量阀全开最高提至5 t/h,远低于正常流量。而EO产品泵P-306在EO精制塔建立回炼及返料回炼时流量均正常,将流量控制阀及跨线全开,最大采出流量只能达到5.4 t/h(额定流量为30 t/h),远低于正常流量,并且还处于缓慢下降趋势。随即再次将EO测线采出切回至C-204回炼流程,P-306采出流量正常。EO精制塔提负荷受限,初步怀疑P-306至V-801流程不畅通。全面排查P-306至V-801全线流程,结果显示流量控制阀、前后手阀、流量计均全部正常,初步怀疑P-306至V-801流程上止回阀卡涩。1月22日白班,将P-306至V801止回阀下线检查正常,止回阀正常完好、无卡涩。

储罐V-801A液位满足后,启动EO装车循环泵P-801A,通过储罐自循环流程对储罐进行循环冷却,此时流量无法突破P-801A流量低连锁50 t/h,致使循环泵无法启动,EO储罐无法及时有效建立循环冷却。随后投用装车循环线,使P-801A流量越过流量低连锁,启动正常,建立EO储罐循环,但E-801与E-802A无明显制冷效果。为防止成品罐内液态EO因无法及时冷却而挥发成气态EO,发生火灾爆炸风险,随即将V-801A物料通过装车循环线转移至V-801B,启动P-801C泵,可以满足P-801C泵流量低流量连锁,建立自循环,通过E-802B循环冷却。

随后同时全面排查V-801A循环、冷却流程、控制阀均正常,冷冻水压力、温度、流量正常,冷冻机组Z-801A/B/C运行正常,冷冻水泵P-803及冷冻水罐T-801各运行参数正常。

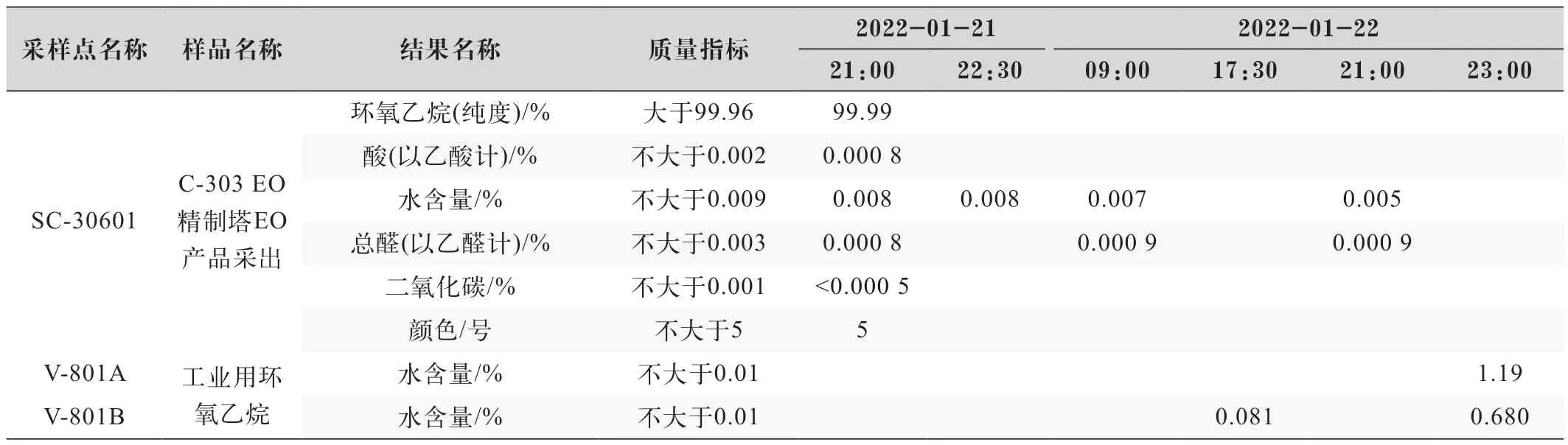

3 原因判断

排查EO存储系统开工前各单元干燥情况显示,EO产品进料线、EO产品换热器、EO储罐、EO循环换热器、EO装车循环泵、装车循环线各系统均干燥合格,露点在-50~-70 ℃之间,均满足EO存储系统干燥要求。而在此期间,EO侧线采出产品始终合格,水含量始终维持在0.006%左右。此时,对已进料的V-801A/B储罐成品采样分析发现,A、B储罐中EO产品水含量均超标,其中A罐EO产品水含量峰值达1.19%,并且A罐作为首先进料罐,产品水含量明显高于B罐,在此期间EO产品测线及EO成品罐V-801A/B的LMSE分析结果如表1所示。

表1 EO产品测线及EO成品罐V-801A/B的LMSE分析结果

分析结果显示,储罐成品EO水含量不合格,根据EO水溶液混合物凝固点趋势,结合上述流程排查及E-801与E-802A无明显换热效果等现象,判断EO产品换热器E-801、EO循环换热器E-802A内部EO产品侧(管程)存在局部冻堵,从而造成P-306至V-801流程不畅,E-801与E-802A换热器无明显制冷效果。EO水溶液混合物凝固点趋势如图2所示[2]。

图2 EO水溶液混合物凝固点趋势图

而且V-801A罐作为首先进料罐,产品水含量高于B罐,由此判断造成本次环氧乙烷成品储罐换热器冻堵的直接原因是:EO产品在输送过程中水含量超标,达到EO水溶液凝固冰点而造成换热器局部冻堵。

4 验证处理

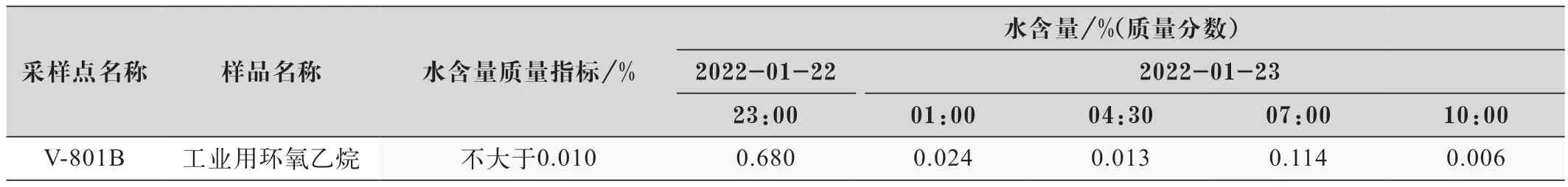

为验证上述判断,随即在1月22日18:00左右开始将E-801和E-802A冷冻水(-17 ℃)中断,通过换热器壳程低点导淋和高点放空,通入40 ℃除盐水进行解冻,期间维持P-306采出及P-801A/C泵循环,P-306采出进V-801B罐,同时将V-801B不合格产品返回至V-801A。解冻维持2 h后,P-306采出流量稳步升高、P-801泵循环流量也逐步升高,E-801与E-802A换热效果逐渐明显,以上现象表明上述判断方向正确。继续对E-801和E-802A解冻、置换,随着P-306采出流量稳步提高,V-801B罐随着进料量稳步增加,B罐水含量随着进料量的增加先是降低,待换热器完全解冻后,高含水量的不合格EO进入V-801B,产品中水含量升高至0.114%,随着P-306采出合格EO产品持续调和,最终在1月23日10:00,V-801B成品分析合格,V-801A不合格产品统一通过P-801A返料线返回至C-204继续回炼。验证处理过程V-801B罐水含量LMSE分析结果如表2所示。

表2 验证处理过程V-801B罐水含量LMSE分析结果

5 分析总结

事后回顾本装置中交后原始开车情况,当时也出现EO测线产品合格,切至成品罐后水含量超标(换热器未冻堵),因当时P-801泵机封检修,因此当时判定成品罐后水含量超标原因为泵体在清洗置换时,少量除盐水进入成品罐导致。

针对本次空塔开车现象,事后再次排查EO存储系统本次开工前干燥情况,系统各处均干燥合格,露点在-50~-70 ℃之间,满足干燥要求,系统各处也未有设备检修等可能导致成品罐后水含量超标原因,本次不但产品水含量超标,而且还发生换热器冻堵。由此判断说明原始开工水含量超标的原因分析不成立。

再次全面排查EO产品泵P-306至球罐输送流程,发现之前一直忽视的设计漏洞:因本装置在设计时将EO精致系统和EO储运系统放置在同一套装置内,P-306出口至球罐流程根部阀门位置设置在EO储运系统界区处,距离P-306出口至C-204返料线手阀过远,每次空塔开车过程中,启动P-306回炼不合格产品,会使不合格产品充满P-306出口至成品储罐流程管线(约200 m),产品切至球罐过程中,该不合格物料会随之带入到EO成品储罐V-801,造成EO成品储罐换热器冻堵。

另外本次开工EO精制塔C-303回流罐V-304,未进行干燥置换,也造成P-306初始回炼的不合格产品水含量极高,导致P-306出口至球罐流程管线的不合格物料水含量很高,更加剧了EO产品水含量超标和EO成品储罐换热器冻堵现象。

6 优化建议

为从根本上避免此类情况的再次发生,最直接的方法是:择机在P-306出口至球罐流程初始端根部,增加隔离手阀,防止空塔开车过程期间,不合格物料回炼过程中,使其进入产品管线,污染球罐产品,保障储罐产品快速合格,减少系统返料回炼。以上措施暂未实施的情况下,在有空塔开车情况,可采用将P-306出口至球罐流程手阀前物料,回收回炼的方式处理,避免该不合格物料污染成品罐,提高装置经济效益。另外EO精制塔C-303空塔首次开车前,将回流罐V-304吹扫干净,保持干燥,可以减少不合格产品水含量,加快测线产品合格时间,减少EO精致系统返料回炼。