汽车副车架安装螺栓碰撞断裂的数值模拟研究

2022-10-18刘彦梅

李 伟 郑 颢 刘彦梅 范 松

广州汽车集团股份有限公司汽车工程研究院,广州,511434

0 引言

汽车短前悬设计旨在追求宽敞的乘坐空间和车型外观效果,但在应对日趋严格的碰撞安全法规和标准时,由于短前悬设计导致的前舱可变形吸能空间(如前纵梁)的缩减,容易引起整车加速度水平的升高,给安全性能开发带来巨大的挑战[1]。可脱落式副车架通过设计羊角套筒拉脱、钣金撕裂和螺栓剪断等实现碰撞过程中副车架带动动力总成向后向下移动,减少动力总成对乘员舱的冲击,同时增加前纵梁的变形吸能空间,从而将加速度波形控制在相对合理的范围内。张迎军等[2]基于CrachFEM失效模型设计钣金弱化结构实现副车架脱落研究,使整车碰撞第三阶等效加速度降低11.83%。王月等[3]研究了变直径安装螺栓剪切断裂实现副车架在碰撞过程的脱落,采用螺栓试验获得的剪切极限力判断碰撞仿真中梁单元螺栓是否剪断,需要大量的螺栓剪切试验和整车碰撞验证。

国内外学者从螺纹精细化建模、螺栓接头摩擦界面表征、螺栓预紧力等方面建立了许多理论公式和分析模型,指导螺栓强度和动力学数值计算[4-5]。有限元模拟主要使用梁单元和实体单元,梁单元适用于计算螺栓整体拉伸性能和抗剪切变形的能力,可以通过梁单元受力情况判断螺栓是否有断裂风险[6]。副车架安装螺栓在碰撞过程中主要受剪切或拉剪作用力,螺栓材料经历一个复杂的弹塑性变形和断裂过程。螺栓剪断通常发生在局部位置,采用细化网格的实体单元能够模拟螺栓与周围零件的接触及变形情况,同时增加韧性剪切失效准则开展断裂预测,能够指导螺栓结构和尺寸的优化设计。

本文开展了某10.9级高强螺栓力学试验,通过数值仿真获得了螺栓材料在典型应力状态的断裂应变,建立了螺栓塑性硬化模型和失效准则,通过副车架总成压溃试验与仿真验证了螺栓碰撞断裂数值模拟的准确性,为副车架安装螺栓的变直径优化设计及选型提供了可靠的虚拟验证手段。

1 螺栓力学试验

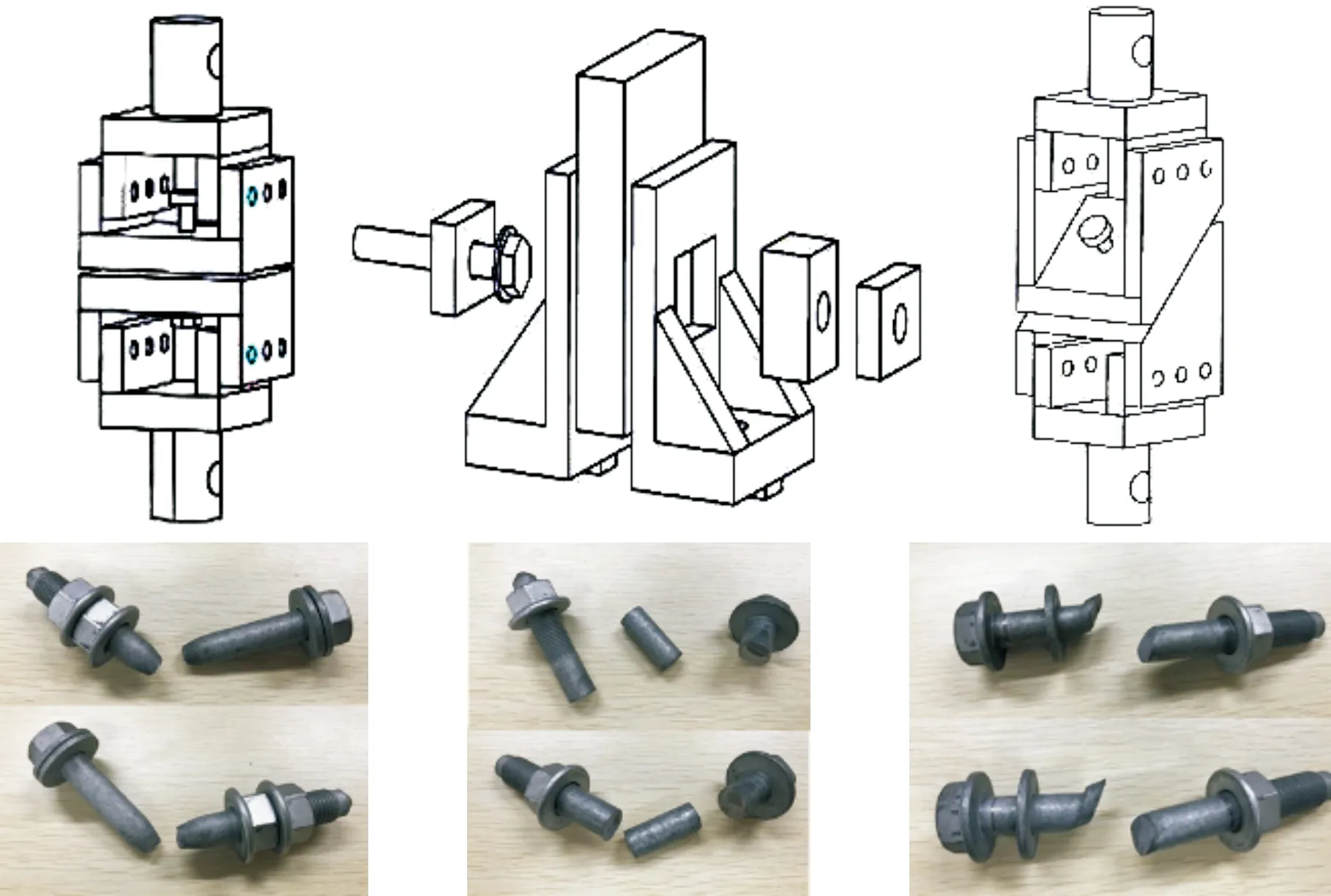

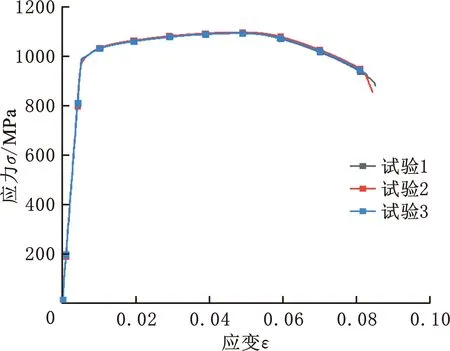

以10.9级M14安装螺栓为研究对象,开展准静态拉拔试验、双面剪切(双剪)试验和45°拉剪试验,描述副车架安装螺栓典型受力工况,提取试验载荷力-位移曲线。图1所示为三组试验类型的工装示意图和螺栓试验后样件。螺栓拉拔试样断口有明显的颈缩,双剪和45°拉剪工况以剪切破坏为主。表1所示为螺栓试验的断裂极限力和断裂位移,螺栓剪切失效力实际为双剪试验峰值力的一半。

(a)拉拔试验 (b)双剪试验 (c)45°拉剪试验图1 螺栓试验工装与试样Fig.1 Test equipment and tested bolts

表1 螺栓试验失效力和断裂位移

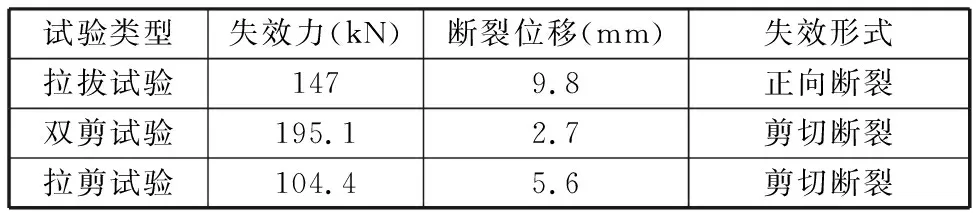

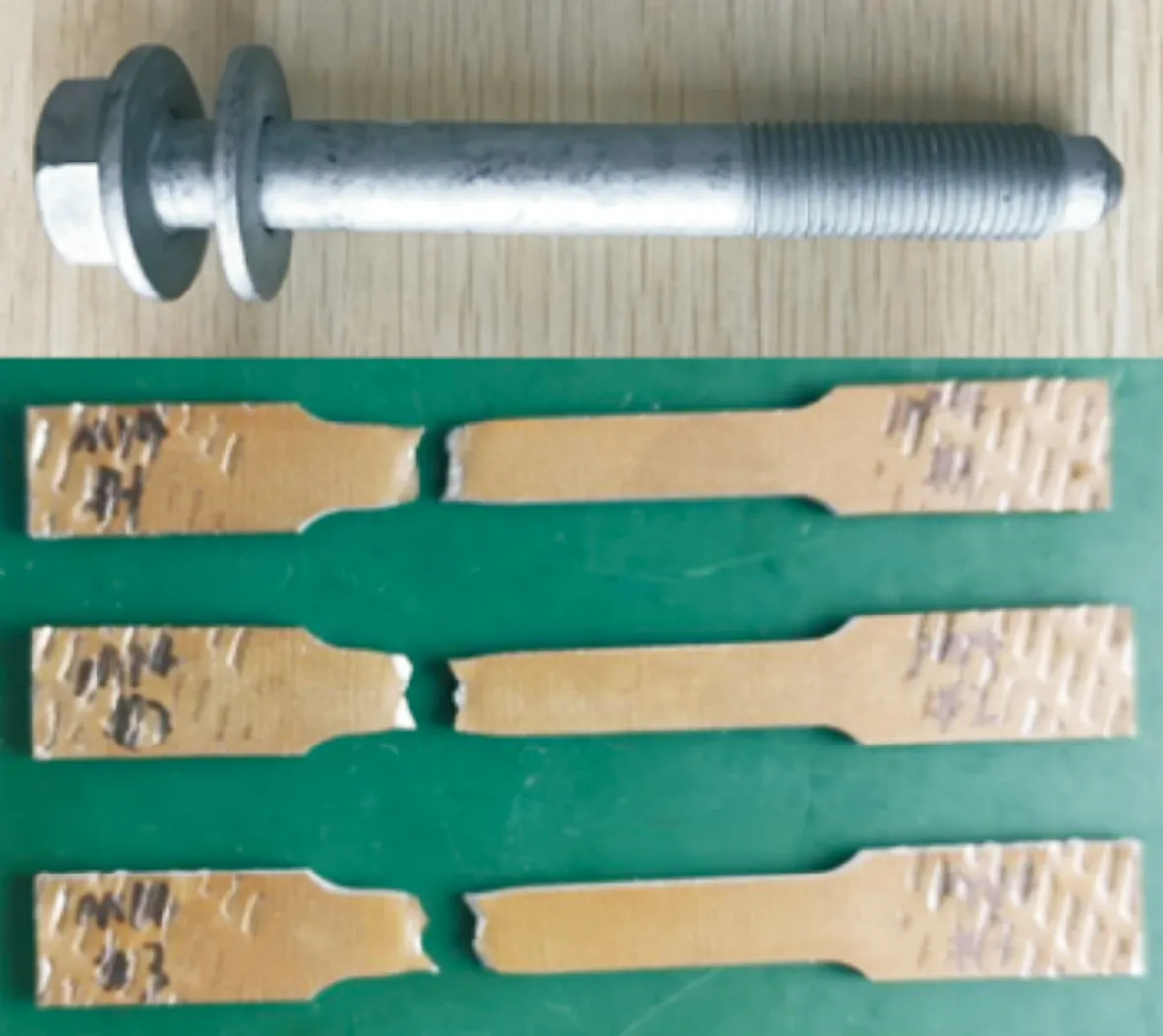

为获得高强螺栓材料的应力流动,从M14螺栓取小型片状试样开展准静态拉伸试验。图2所示为试验后的螺栓试样,图3所示为螺栓材料的工程应力-应变曲线,屈服强度为1010 MPa,抗拉强度为1095 MPa,断裂延伸率为8.23%,均匀延伸率为4.72%。

图2 螺栓片状试样单轴拉伸试验Fig.2 Uniaxial tension for bolt material

图3 螺栓材料工程应力-应变曲线Fig.3 Engineering stress-strain curves for bolt

2 螺栓材料失效模型的参数标定

2.1 材料失效应变的数值反求

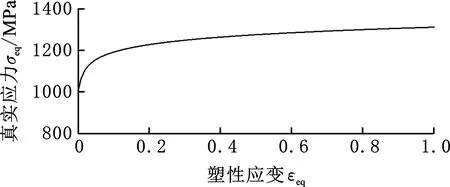

基于准静态单轴拉伸试验得到的真应力-真应变表征螺栓材料的塑性流动力学行为,试验测试只能得到颈缩点前的真应力-真应变曲线。高应变下的应力参数采用Hocket-Sherby塑性硬化模型进行拟合外推获得[7]:

(1)

其中,σeq为真实应力,εeq为等效塑性应变,数据拟合得到参数a=1951.9 MPa,σ0=317.5 MPa,c=0.95,n=0.091。图4所示为基于有效段试验数据拟合外推得到的塑性硬化曲线。

图4 螺栓材料塑性应变-真实应力曲线Fig.4 Plastic strain vs true stress curve for bolt

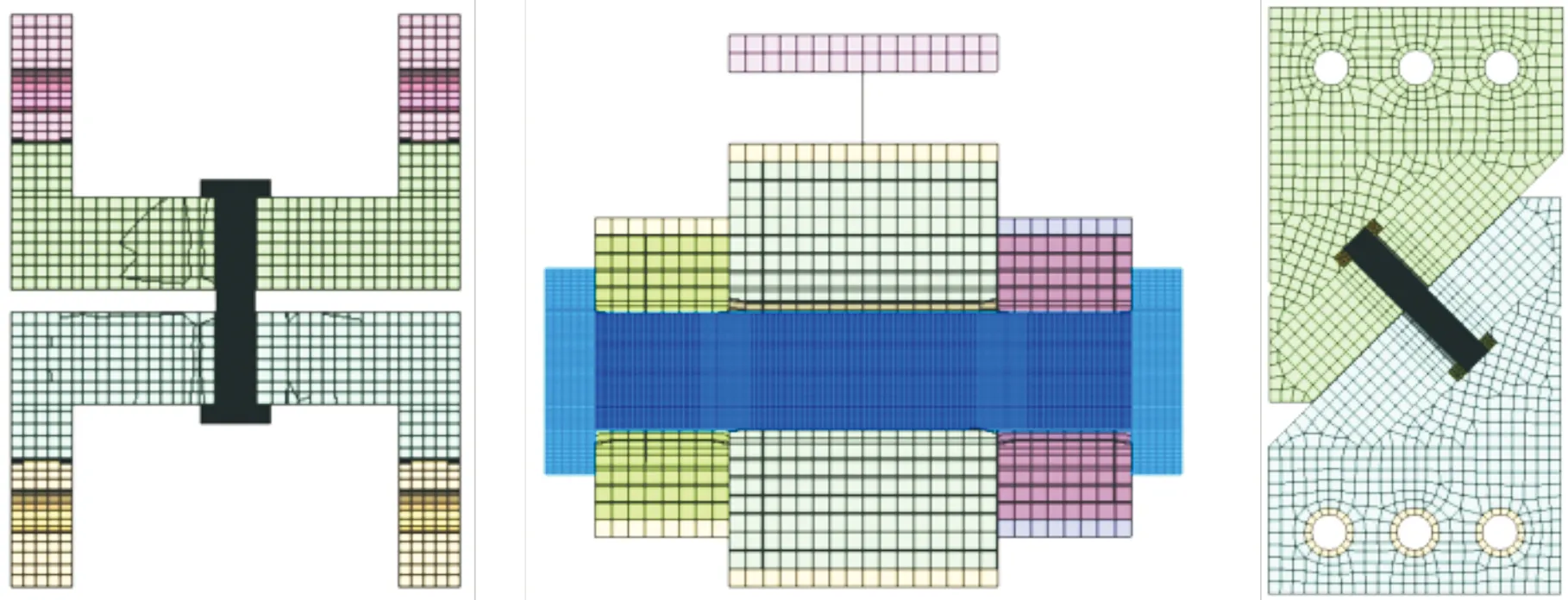

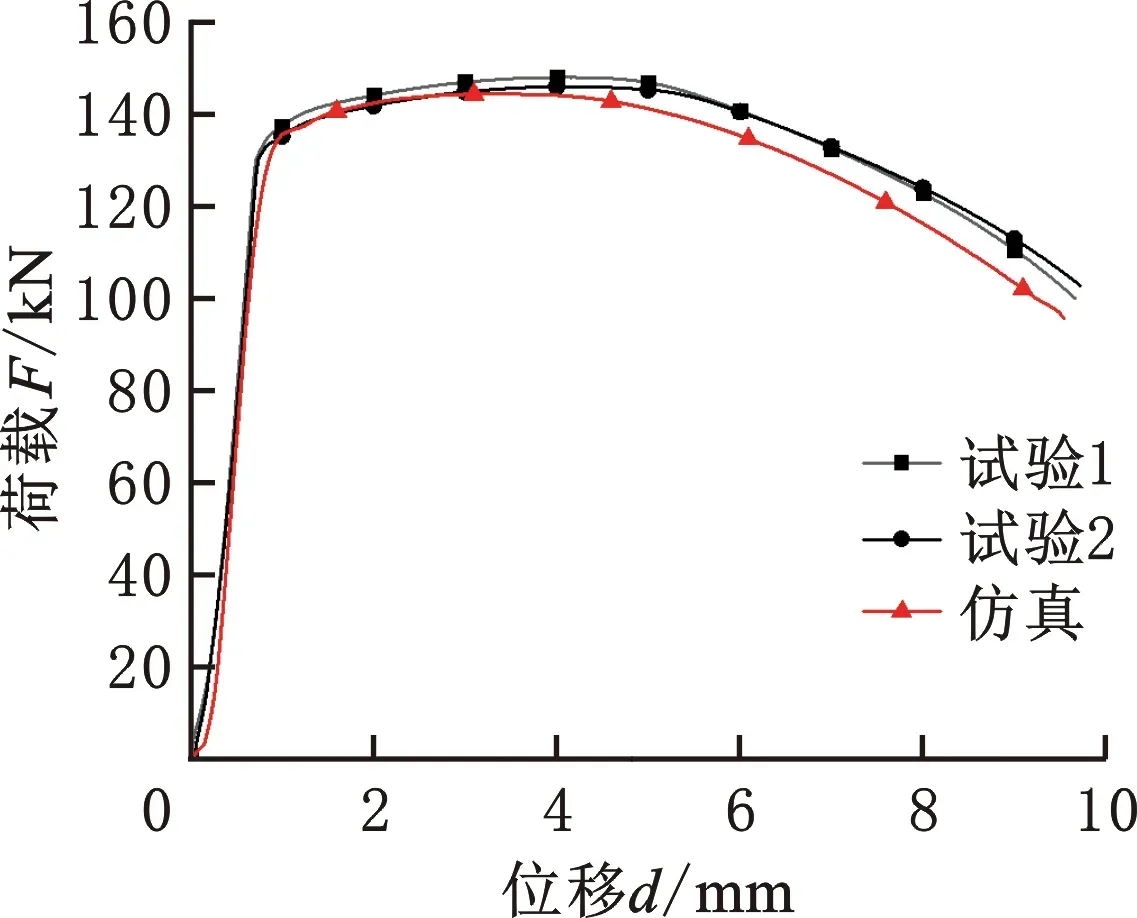

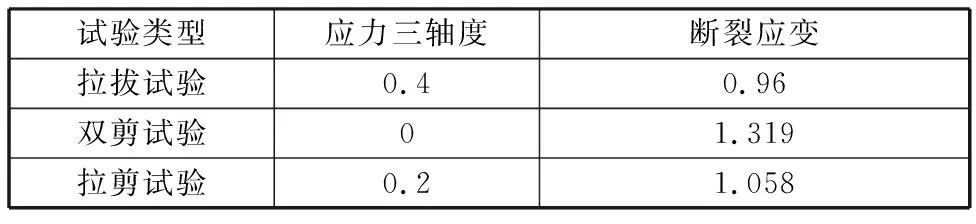

对于平板试样,可以设计表征不同应力状态的材料断裂试验,从样件断口的厚度和减薄率计算失效应变值,但该方法不适合三维圆柱螺栓试样。采用有限元逆向参数反求的方法计算断裂极限应变,在LS-DYNA软件中分别建立螺栓拉拔、双剪和拉剪试验的有限元数值模型,如图5所示。螺栓采用六面体网格划分,单元平均尺寸为0.3 mm,采用LS-DYNA MAT24常规本构模型模拟螺栓塑性硬化,针对三种加载,分别通过迭代计算材料等效塑性应变值,使仿真的载荷-位移曲线与试验结果逼近,从而获得该应力状态下的断裂极限应变,同时可以从模拟结果中提取单元应力三轴度。图6所示为三种螺栓试验和仿真的载荷-位移曲线对比,载荷峰值误差小于2%,断裂位移基本一致,曲线吻合程度高,均方误差均在3%以内。通过精细化实体螺栓的有限元模拟与参数反求,能够获得典型螺栓受力状态对应的应力三轴度与断裂极限应变值,如表2所示。

(a)拉拔仿真 (b)双剪仿真 (c)拉剪仿真图5 螺栓试验的有限元数值模型Fig.5 Finite element models for bolt tests

(a)拉拔工况

表2 螺栓失效应变和应力三轴度

2.2 螺栓剪切失效模型的参数拟合

目前常用的韧性断裂失效准则有Johnson-Cook损伤模型、修正的Mohr-Coulom(MMC)损伤模型、Gurson模型和CrachFEM失效模型等[8]。前两个损伤模型主要适用于壳单元模拟的金属材料,Gurson模型描述了材料失效时成核成孔现象,从正向断裂失效形成的机理进行模拟,属于金属正向断裂失效模型,该模型忽略了剪切断裂失效[9]。CrachFEM失效模型能够用于实体单元的三维应力状态表征和失效判据。CrachFEM准则将引起材料失效的形式分为正向失效、剪切失效和金属材料受拉发生颈缩引起的失效。CrachFEM失效模型以张量形式描述单元在非线性应变历程下的损伤累积,在复杂加载工况下的断裂预测精度高[10]。LS-DYNA中常用GISSMO损伤模型仅以标量方式进行损伤累积计算,断裂失效预测会比实际情况偏早,使得通过数值仿真开展结构失效分析与设计的结果过于保守,从而在试验验证过程中无法满足开发要求。

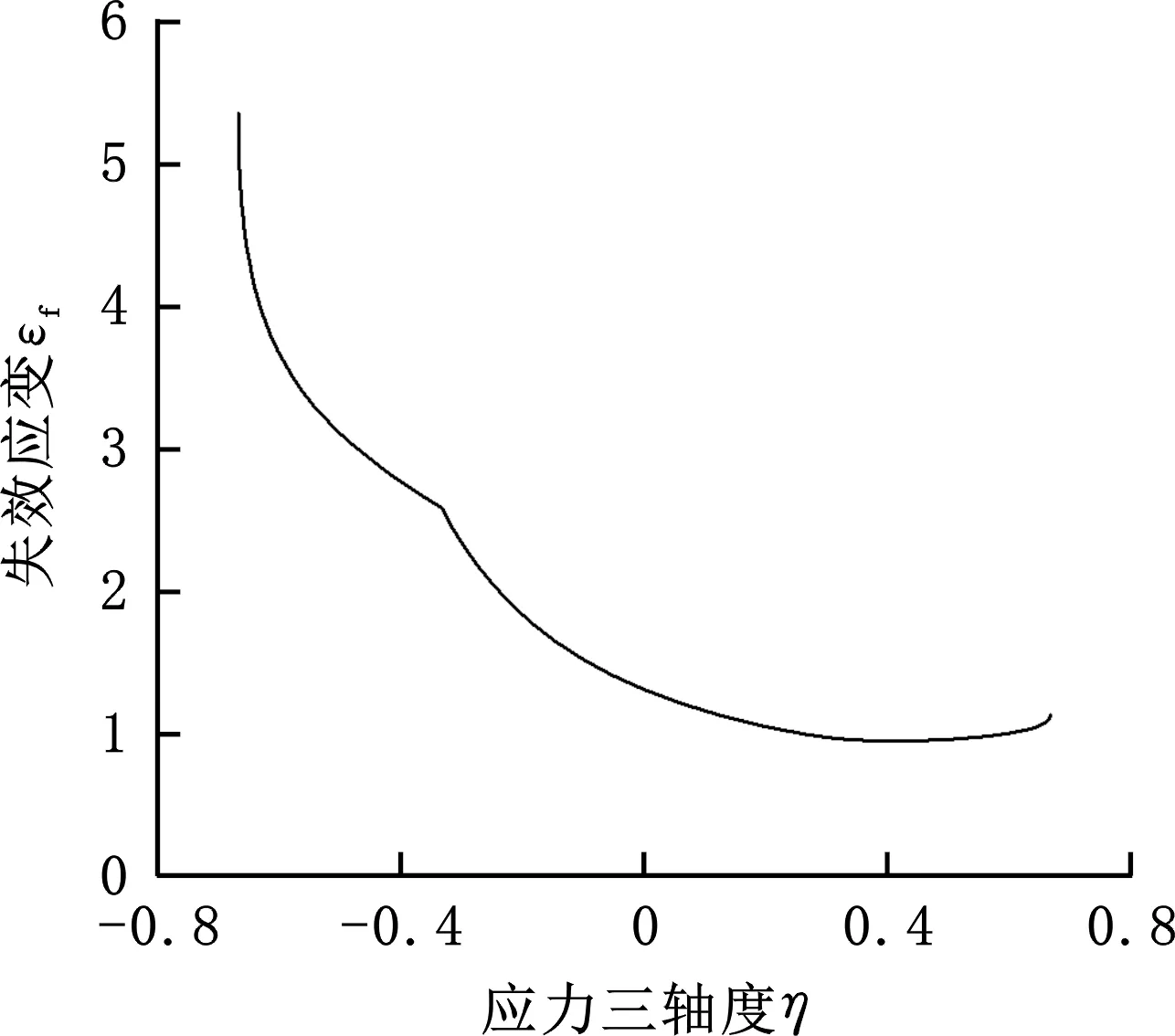

螺栓失效主要以剪切失效为主,采用CrachFEM韧性剪切失效准则开展螺栓材料的失效曲面参数拟合。平面应力状态下,应力三轴度η可唯一描述单元应力状态,即

(2)

式中,p为静水压力;σM为Mises等效应力。

但在三维问题中应力三轴度不再唯一描述单元应力状态。因此CrachFEM剪切失效准则引入了新的剪应力比变量ω=τmax/σM,结合应力三轴度提出了表征单元三维应力状态的参数θ,即

(3)

式中,kSF为材料相关参数。

CrachFEM剪切失效准可以表述为

(4)

图7 螺栓材料剪切断裂极限曲线Fig. Ductile shear fracture curves for bolt

3 变直径安装螺栓的设计与数值验证

从碰撞仿真可知,正面碰撞工况下副车架后点安装螺栓受到的冲击载荷在70~80 kN范围内,但10.9级M14螺栓的剪断力值为95~105 kN区间,不能满足安装螺栓剪切断裂设计。此外,NVH动刚度和强度耐久等性能要求下,下车体与副车架螺栓连接区域有多层加强板,保证足够的结构刚强度,也很难通过钣金撕裂实现副车架后点安装螺栓与车身发生脱离。其次,考虑使用10.9级M12高强螺栓替换M14螺栓,虽然剪断力值能下降20%~30%,但也会使安装螺栓与下车身连接点的动刚度大幅下降。

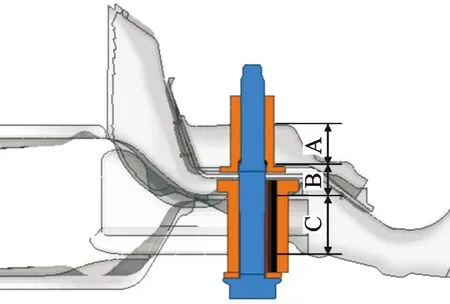

图8所示为副车架后点螺栓与车身结构的连接关系,通过螺栓预紧力将副车架和下车身固定连接,仅需上部加强板与底部前围板构成的A段区域螺栓螺纹与套筒固定连接就可以保证车身连接点动刚度,C段区域处于副车架套筒内,螺栓主要承载强度要求,对车身连接点动刚度影响很小。因此,可以在副车架和下车体连接的过渡区域(B段)设计变直径安装螺栓,减少螺栓抗剪切断裂能力,实现副车架在碰撞过程中脱落分离的设计目标。

图8 副车架后点螺栓与车身结构的连接Fig.8 Bolt connection between rear mount and body structure

3.1 副车架变直径螺栓的方案对比

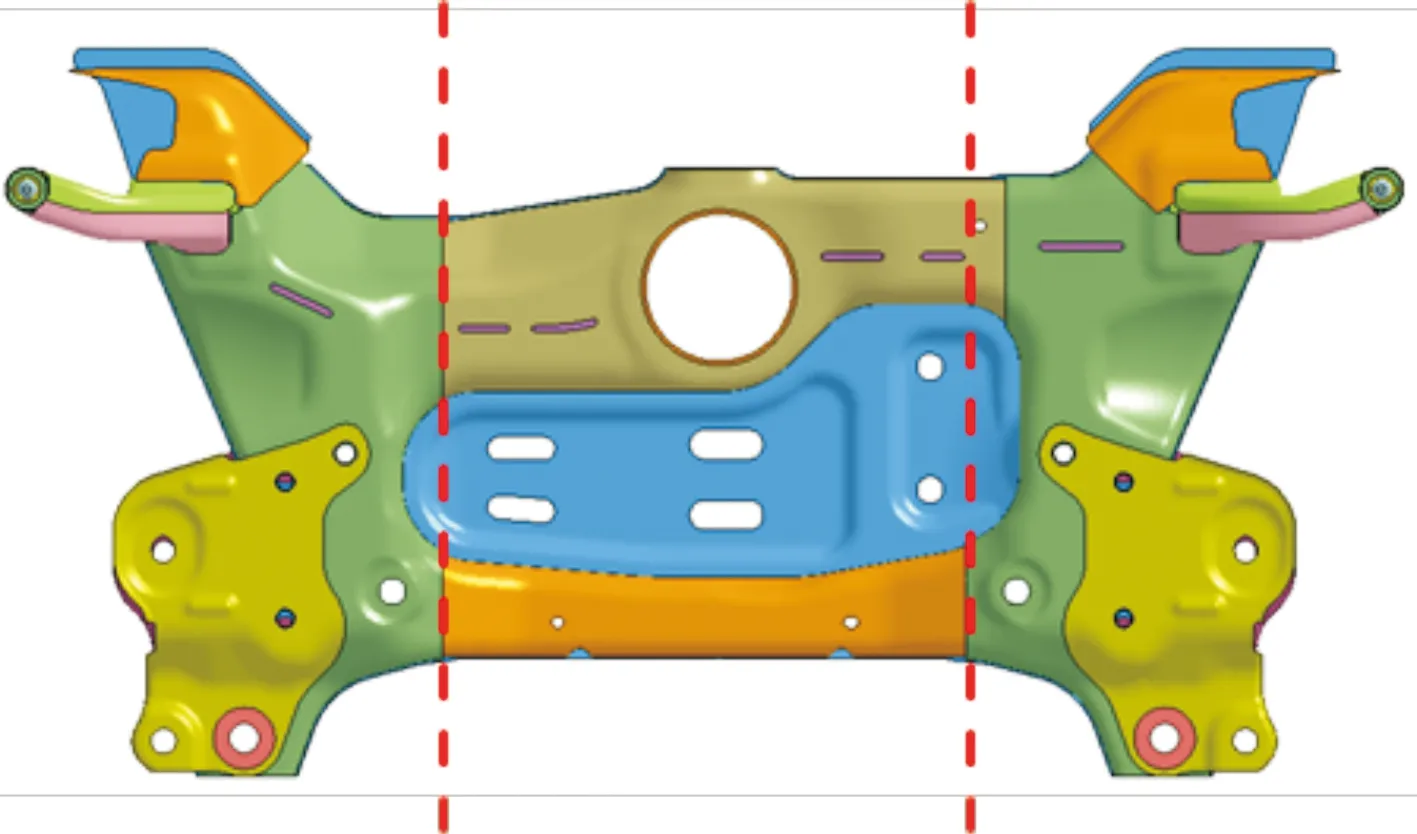

图9所示为某车型副车架总成结构,副车架前点为羊角支架,通过套筒螺栓与前纵梁连接。后安装点通过高强螺栓与下车体连接。为保证加载过程中副车架本体不发生明显变形,仅截取与羊角套筒和安装螺栓的结构区域进行准静态压溃仿真模拟,如图10所示。

图9 某车型副车架总成结构Fig.9 Subframe assembly for vehicle

图10 副车架安装螺栓的压溃模拟Fig.10 Collapse simulation for subframe bolts

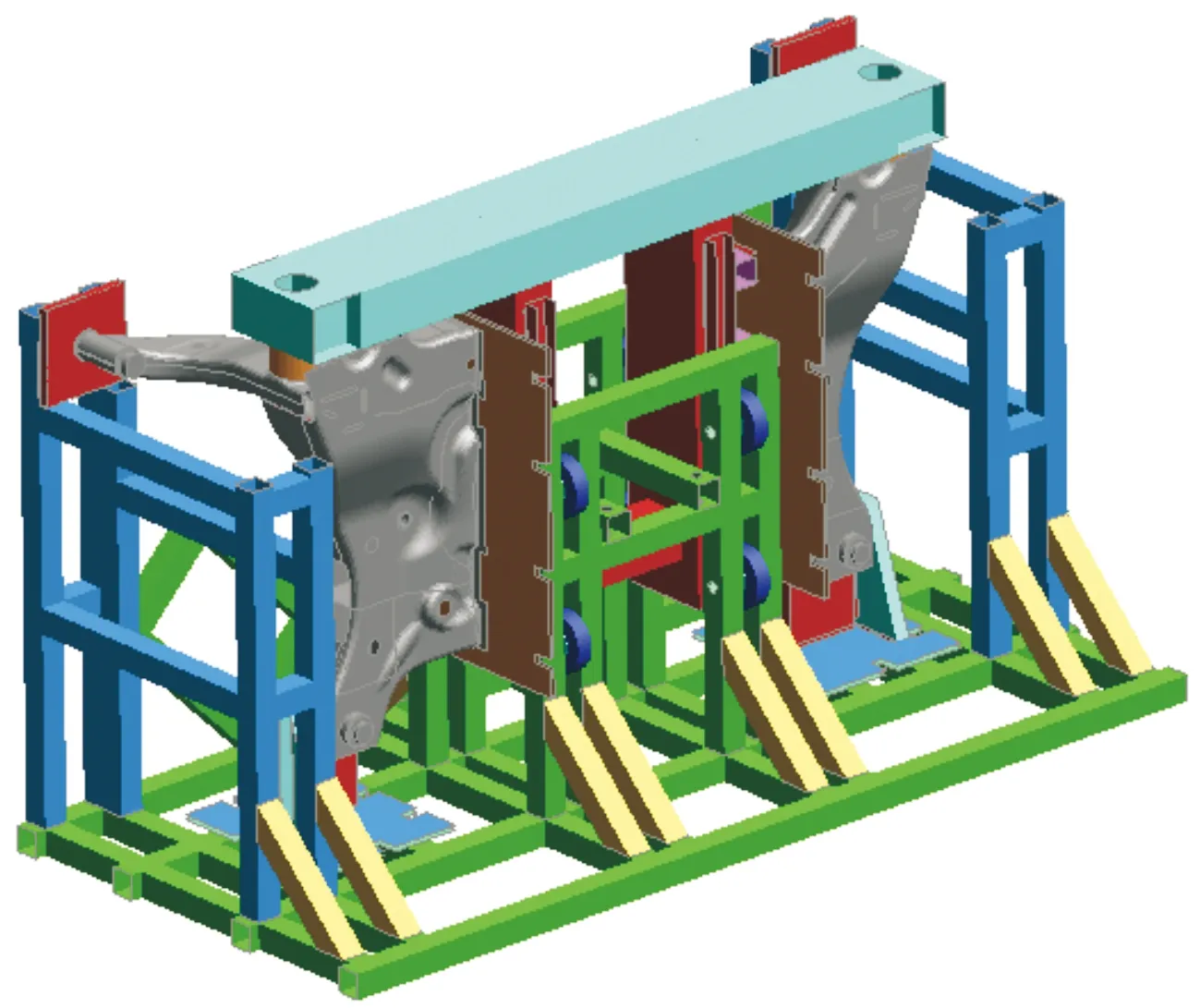

整个副车架模型通过方钢支架固定,截断的副车架本体与立柱固定连接。横梁压头作用于副车架顶部,加载速度为2 mm/min。中间安装带有凹槽的立柱,通过滚轮将立柱约束,保证副车架总成能够上下滑动。同时固定两个前点套筒和两个后点螺栓约束,采用M14螺栓锁付。

安装螺栓使用0.3 mm精细化六面体单元,通过*INITIAL_STRESS_SECTION施加80 kN预紧力。使用CrachFEM剪切失效模型进行断裂预测,同时提取螺栓截面力进行对比分析。

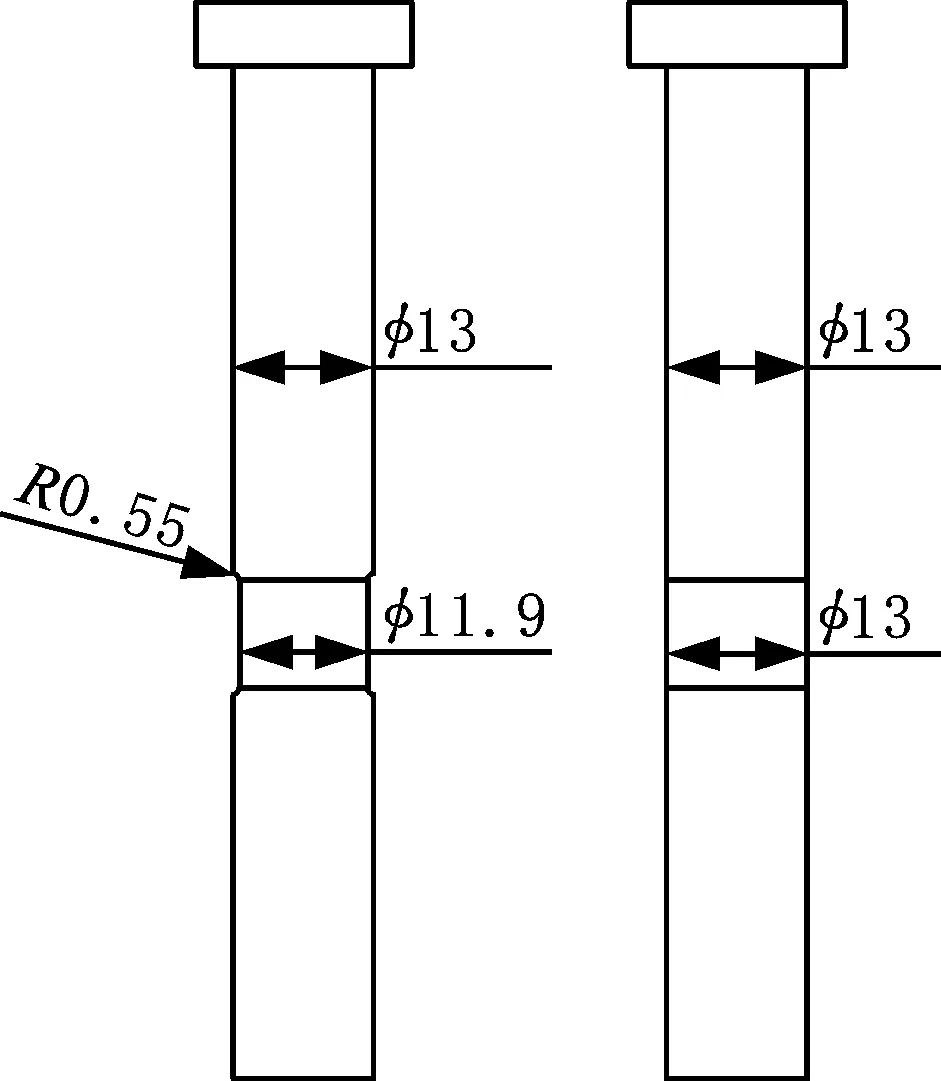

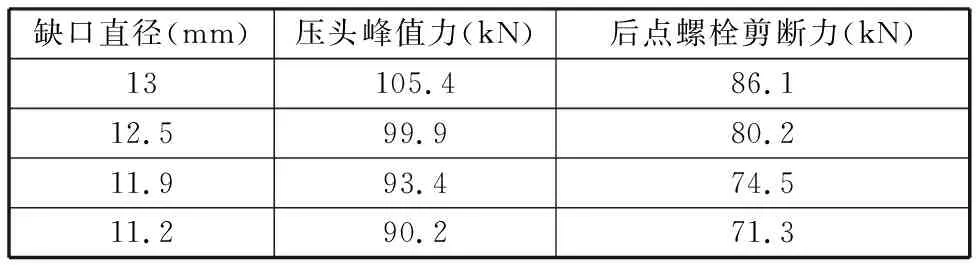

副车架连接要求选择10.9级M14安装螺栓来保证连接刚强度。变直径螺栓设计方案如图11所示,在M14螺栓上设计一个弱化缺口,通过减小弱化段螺栓直径达到设计要求的剪断力值,确保螺栓从该弱化段发生断裂。M14螺栓的常规直径为13 mm,表3对比研究了三组不同弱化直径螺栓在副车架压溃模拟的剪切力值。当缺口直径减小至11.9 mm时,螺栓剪切力为74.5 kN,降幅达到13.4%,满足设计要求。但进一步减小缺口直径,剪断力下降明显,很难满足螺栓连接的整体刚强度要求。因此最终选择M14变直径螺栓设计的弱化尺寸为11.9 mm。

图11 变直径螺栓设计方案Fig.11 Proposal for variable diameter on bolt

表3 变直径螺栓设计方案对比

3.2 副车架安装螺栓的压溃试验验证

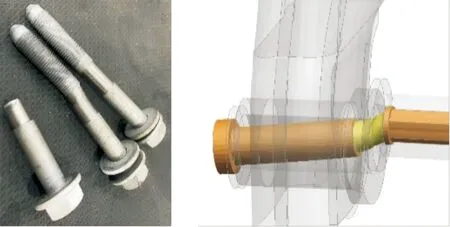

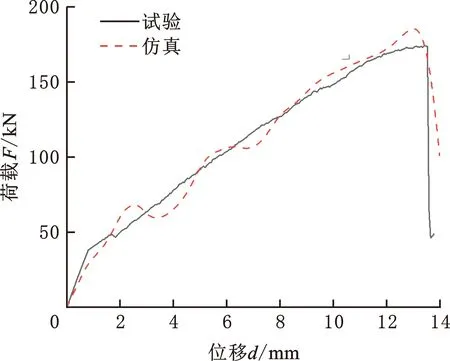

针对螺栓变直径最优方案,基于仿真模型开展了相应的压溃试验,图12为试验工装及试验过程图。为保护试验设备,试验中只要一侧螺栓发生断裂失效即停止加载。图13为变直径螺栓试验后样件图,其中一侧螺栓剪断失效,另外一侧螺栓发生了大变形,整体剪断形式和螺栓仿真的结果基本一致。图14为压溃试验和仿真的载荷-位移曲线对比图,仿真曲线与试验的吻合度良好,断裂位移基本相同,说明试验和仿真的螺栓剪断时刻一致。试验压头峰值力为174 kN,仿真峰值力为185 kN,误差仅为6.3%,进一步证明CrachFEM剪切失效模型可以有效地预测螺栓在冲击载荷作用下的断裂行为。同时也间接表明10.9级M14螺栓进行变直径弱化设计优化方案(11.9 mm)也是可靠的。

图12 副车架安装螺栓的压溃试验Fig.12 collapse test for subframe bolts

图13 变直径螺栓试验和仿真对比Fig.13 Simulation and tests comparison for bolt

图14 零件压溃试验和仿真载荷-位移曲线Fig.14 Force-displacement curves for simulation and part crushing tests

4 结论

(1)开展了副车架安装螺栓的强度试验,通过数值模拟得到螺栓在拉伸、剪切和拉剪受力状态的塑性失效应变分别为0.96、1.319和1.058。引入CrachFEM剪切失效准则,分析了螺栓材料在不同应力三轴度下的材料失效参数。

(2)基于CrachFEM剪切断裂模型开展了变直径安装螺栓的细化设计,当弱化段直径从13 mm减小到11.9 mm时螺栓剪切力降低到74.5 kN,降幅达到13.4%,能够实现副车架在整车碰撞的断裂破坏。

(3)开展了副车架总成及螺栓的压溃试验和仿真对比,断裂位移基本一致,仿真和试验峰值力误差仅为6.3%,进一步证明基于CrachFEM剪切断裂模型能够可靠比预测高强螺栓的断裂失效行为。