一种含钛渣回收钛工艺探讨

2022-10-18高师敏吕松

高师敏,吕松

(1.达州市经济和信息化局,四川达州 635000;2.四川大学化学工程学院,四川成都 610065)

目前,国内不少钢铁企业,使用高炉或电炉冶炼钒钛磁铁矿,得到含钒铁水。排出的含钛渣未回收钛,就将渣堆码在山沟里,造成了钛资源浪费和渣的二次污染。另外,在钛精矿富集中,如何实现同时回收钛和铁?其他含钛物(矿)如何回收钛等元素?为此,作者提出一种含钛渣回收钛工艺技术方案(以下简称工艺技术方案)。该工艺包括两种流程:一种是冷态渣流程;另一种是热态渣流程。

1 工艺介绍

1.1 冷态含钛高炉渣流程(设:高炉渣中氧化钙、氧化镁等杂质较多)

1.1.1 工艺流程

冷渣经选渣、破碎、磨碎成粒度0.074~0.15 mm 的粉末。配加煤粉、酸性溶剂粉(使渣碱度为0.7~0.9)、返料粉等。经混合、干燥(含水量1%~3%)后成为料粉。采用空气(或富氧空气)作为喷吹气(压力0.1~1.0 MPa,气流速度100~200 m/s),使用喷嘴将料粉从熔炼炉[1]炉顶喷入。炉身四周的喷煤燃烧器,喷入高温氧化性烟气(空气过剩系数1.1~1.3)。炉内温度为1 300~1 600 ℃。料粉分散成微粒状,向下运动。其中的TiC、TiN 微粒与氧气等接触、反应,生成TiO2。渣粒熔化成熔滴,落入炉缸熔池中。炉缸侧壁多个喷煤燃烧器,向熔池喷入高温氧化性烟气,将熔池中少量未氧化的TiC、TiN 和低价钛氧化物氧化成TiO2。保持熔池温度在1 300~1 600 ℃。熔池内如果富集有铁水,可从炉缸左侧底部排铁水孔,定时或连续排出。炉气和熔渣漫过炉缸右侧挡墙顶部,流入一段向右倾斜的过度槽。过渡槽内有隔墙,将槽分为左右两室。隔墙下部有空洞。炉气从过渡槽左室顶部被强力抽出,经除尘(粉尘作返料),进入煤气化炉。粗煤气经净化得到净煤气(部分净煤气作料粉干燥热源)。熔渣从过渡槽隔墙下部空洞流入右室。右室顶部有搅拌器、抽气孔等。从右室斜底部喷入磷酸气体(气体压力0.05~0.5 MPa,气体温度100~158 ℃),与熔渣中的钙、镁、铝、硅等氧化物反应,生成的磷酸钙、磷酸镁和磷酸铝等组成熔渣。生成的水蒸气、气态磷酸硅和少量磷酸蒸汽,从右室顶部被抽出处理。熔渣经分流墙形成薄层流体,流入斜面氯化炉(以下简称斜面)[2],从斜面底部喷入氯气和碳粉(氯气压力0.05~0.80 MPa,温度15~30 ℃)与熔渣中的TiO2进行高温氯化反应。保持斜面上熔渣温度在1 000~1 400 ℃。生成的含TiCl4混合气体,从斜面顶部多个抽气孔被抽出,经净化得到TiCl4产品。氯化残渣(温度1 100~1 400 ℃)从澄清池右端底部阀门1 排出。氯化残渣处理方案:(1)开发磷酸钙镁铝(复合)水泥。(2)经湿法分离,精制得到磷酸钙、磷酸镁和磷酸铝等无机化工产品。(3)添加助剂等,制作铸石产品。冷态含钛高炉渣回收钛工艺流程示意图见图1。

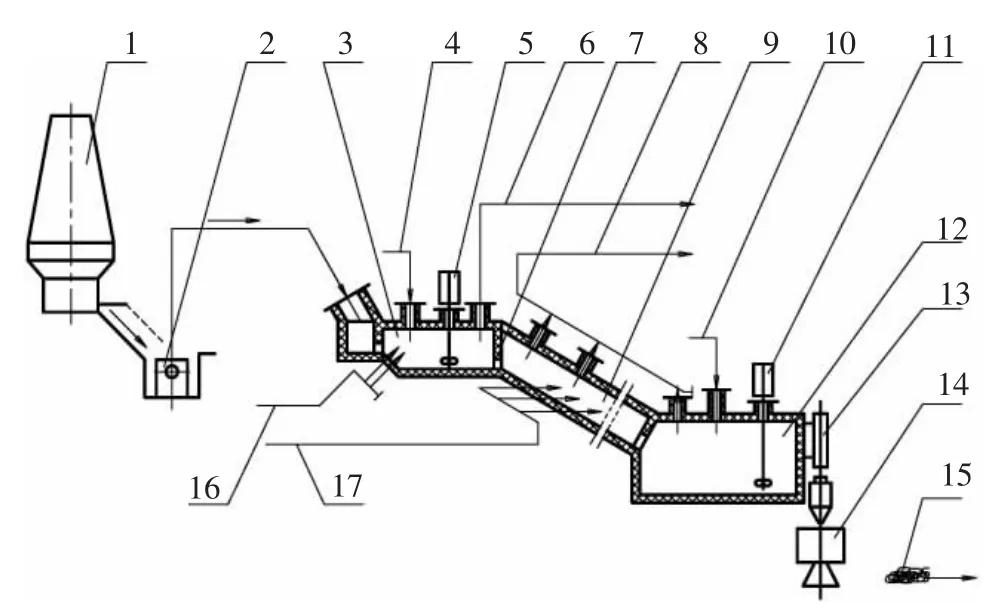

图1 冷态含钛高炉渣回收工艺流程示意图

图1 中的斜面,其局部结构示意图见图2。

图2 斜面结构示意

1.1.2 主要化学反应式

1.1.2.1 在熔炼炉内

TiC+2O2=TiO2+CO2

2TiC+3O2=2TiO2+2CO

2TiN+O2=2TiO2+N2

2TiO+O2=2TiO2

2Ti2O3+O2=4TiO2

1.1.2.2 在过渡槽右室

3CaO+2H3PO4=Ca3(PO4)2+3H2O(g)

3MgO+2H3PO4=Mg3(PO4)2+3H2O(g)

Al2O3+2H3PO4=2AlPO4+3H2O(g)

3SiO2+4H3PO4=Si3(PO4)4(g)+6H2O(g)

1.1.2.3 在斜面

TiO2+2Cl2+2C=TiCl4(g)+2CO

TiC+2Cl2+C=TiCl4(g)+2C

2TiN+4Cl2+C=2TiCl4(g)+N2(g)+C

1.1.3 主要设备

(1)熔炼炉(借用);

(2)斜面氯化炉(借用);

(3)链式连铸机(选型);

(4)含TiCl4气体净化装置(选配);

(5)阀门1(设计);

(6)喷嘴(选型)(可选:悬浮式矿粉喷嘴,喷料量350 t/h,年喷料量约300 万t)。

1.1.4 主要辅助设备

料粉制造、储存、干燥、输送、喷吹设备;空气、氧气、氯气、磷酸储存、输送、升温、升压、喷吹设备;碳粉储存、输送、喷吹设备等。喷嘴气体压力、流量、料粉流量、炉内温度、气压、液位等参数的在线监测设备;工艺装置运行计算机控制设备等。

1.1.5 技术特点

(1)冷态含钛渣经高温氧化、熔化;屏蔽钙镁,高温氯化制取TiCl4;

(2)氯化残渣可开发磷酸盐等产品;

(3)全流程在密闭设备内进行;

(4)流程连续化运行。

1.1.6 优缺点

1.1.6.1 优点

(1)可大批量处理冷态含钛渣;

(2)钛的回收率较高(预测渣中TiO2回收率>80%);

(3)含钛渣得到较全面的利用,无二次污染;

(4)喷入磷酸,屏蔽渣中钙、镁等,可减少氯气消耗;

(5)生产效率较高,钛回收成本较低。

1.1.6.2 缺点

(1)工艺可行性需要论证及实验验证;

(2)过度槽右室抽出的含磷酸水蒸汽,对管道、设备等有腐蚀作用。

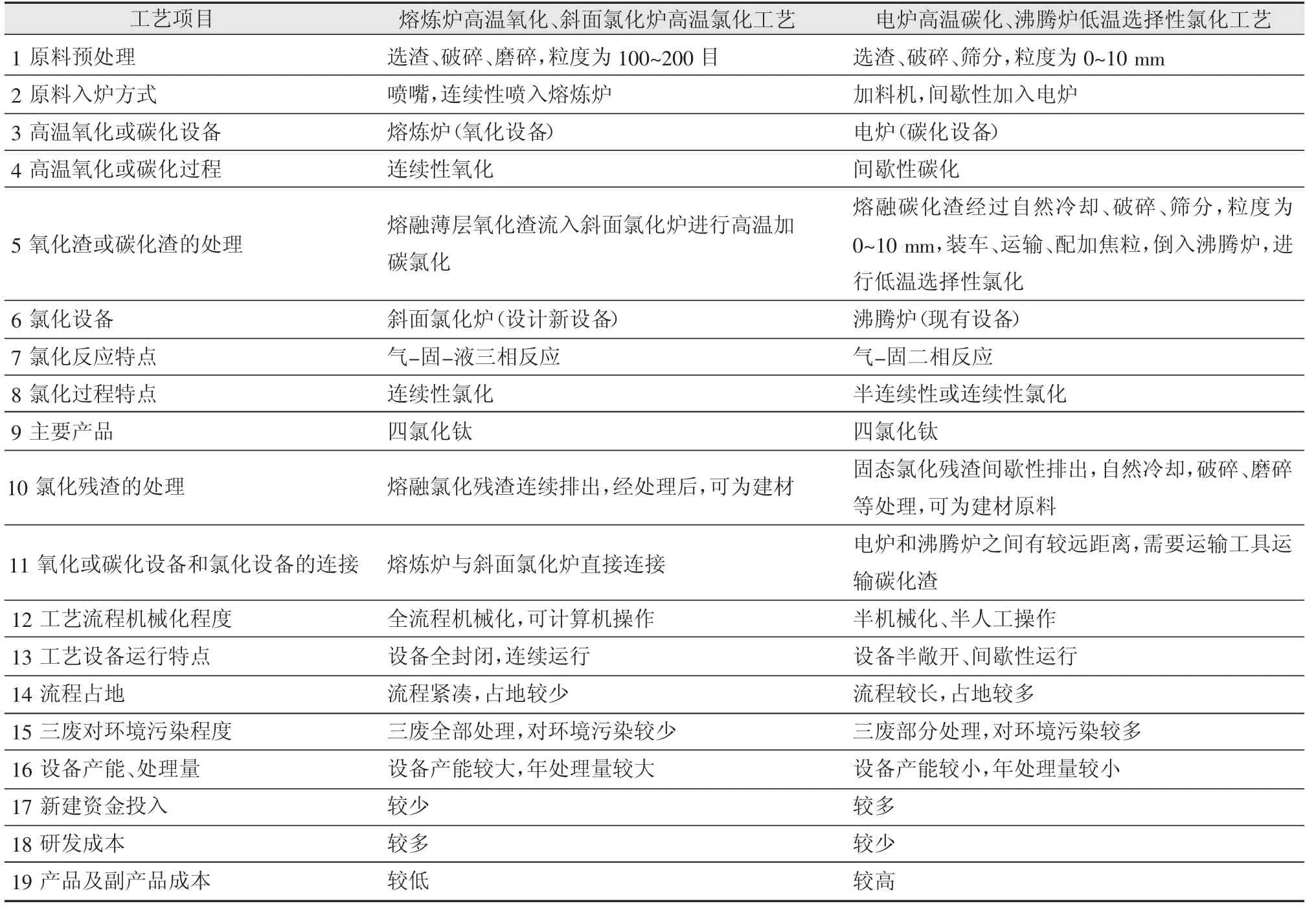

1.1.7 两种冷态高炉渣回收钛工艺对照

两种回收钛工艺对照见表1。

表1 两种回收钛工艺主要工序对照表

1.2 热态含钛高炉渣流程(设:高炉渣中氧化钙、氧化镁等杂质较少)

1.2.1 工艺流程

从高炉或电炉排出的含钛熔渣(温度为1 200~1 400 ℃),经渣沟(密封,防止钒损失)流入渣罐(罐出渣口有铁水挡板)中。渣罐经提升、运输,倒入储渣槽。其槽底面向右倾斜。根据熔渣流动性,可加入溶剂粉,含钛渣粉等。从槽斜底部喷入氧气或富氧空气,使渣中的TiC、TiN 等氧化成TiO2。槽内温度保持在1 300~1 600 ℃。产生的槽气从槽顶部抽出,净化后排放。氧化熔渣流过分流墙,成为薄层流体流入斜面。从斜面底部喷入氯气和碳粉,进行氯化。保持斜面上熔渣层温度在1000~1 400 ℃。含TiCl4气体,从斜面顶部抽出,经净化得到TiCl4产品。氯化残渣(温度1 100~1 500 ℃)流入澄清池内,加入石英、萤石等助剂进行调质。然后经阀门1 流入高速离心机制取矿渣棉。热态含钛高炉渣回收钛工艺流程示意图见图3。

图3 热态含钛高炉渣回收钛工艺流程示意图

1.2.2 主要设备

(1)渣罐、储渣槽(选型或设计);

(2)斜面氯化炉(借用);

(3)含TiCl4气体净化装置(选配);

(4)矿渣棉制作设备(选配);

(5)阀门1(借用或设计)。

1.2.3 主要辅助设备

熔渣罐的提升、运输、倒罐设备;氧气、氯气、煤粉、碳粉、助剂粉等的储存、输送、喷吹设备;氯化炉内熔渣流量、温度、气压;澄清池内温度、气压、液位等参数在线检测设备;工艺计算机控制设备等。

1.2.4 技术特点

(1)利用了高炉系统部分设备和设施;

(2)利用了熔渣的物理热和化学热;

(3)可以大批量处理热态含钛高炉渣。

1.2.5 优缺点

1.2.5.1 优点

(1)工艺流程较短,设备较少,能耗、物耗较少;

(2)可对几座高炉的热态渣进行集中处理;

(3)装置连续性运行,生产效率较高;

(4)氯化残渣得到利用,无二次污染;

(5)钛的回收率较高,钛回收成本较低。

1.2.5.2 缺点

(1)工艺可行性需要论证、实验验证;

(2)研发需要投入。

2.2.6 两种热态高炉渣回收钛工艺对照两种热态炉渣回收钛工艺主要工序对照见表2。

表2 两种热态炉渣回收钛工艺主要工序对照表

1.3 规模方案和工艺布局举例

例1:企业生产规模较大,多年积累的冷态渣较多。

比如攀钢:每年含钛高炉渣产量约300 万t,多年堆码的冷态渣量近1 亿t。

规模方案:方案一,年处理冷态渣和热态渣量各300 万t,热态渣不再运上山,预计约33年处理完渣场的冷态渣。方案二,热态渣年处理量300 万t,冷态渣年处理量600 万t,热态渣不再运上山,预计约17年处理完渣场的冷态渣。

工艺布局:选择合适厂址,将冷态渣和热态渣两种回收钛工艺装置并列布置。

例2:企业生产规模较小,堆码的冷态渣量不多。比如小型高炉或电炉冶炼钒钛磁铁矿企业。

规模方案:可按年产的热态渣量,建设一套热态渣回收钛流程。冷态渣经干燥、磨碎,加入到热态熔渣中,经搅拌、升温后,再回收钛。

工艺布局:可在高炉或电炉附近建设热态渣回收钛装置。

1.4 四氯化钛后续产品方案

1.4.1 采用氯化法或硫酸法制取钛白粉产品。

1.4.2 研发新的工艺,直接制取金属钛或钛合金型材,省去海绵钛制造及其熔炼工序[1]。

1.5 经济效益估算

以攀钢为例,估算渣中钛元素回收和利用的经济效益。

1.5.1 设定:工艺规模为年处理热态渣和冷态渣各300 万t;渣中TiO2含量为20%;TiO2氯化率和TiCl4氧化率均为90%;TiCl4金属还原率为90%;金属钛成材率为90%;Ti 的原子量为47.867;TiO2分子量为79.9;TiCl4分子量为189.71;金红石型钛白粉价格为2 万元/t;纯钛棒TA2 价格为10 万元/t。

1.5.2 估算1:按氯化法生产钛白粉。则:TiO2(钛白粉)年产量=(300+300)×20%×90%×90%=97.2 万t。钛白粉的年销售收入=97.2×2=194.4 亿元。

1.5.3 估算2:按作者设计的“TiCl4直接制取金属钛材工艺”生产纯钛棒TA2。则纯钛棒年产量=(300+300)×20%×90%×2.374×0.252 3×90%=58.23 万t。纯钛棒TA2的年销售收入=58.23 万t×10 万元/t=582.3 亿元。

2 其他含钛渣(矿)回收钛流程简介

2.1 冷态钛废渣回收钛流程

几种含钛废渣主要化学成分见表3[2]。(1)如果废渣量很大,其流程可为冷态渣流程。将几种废渣计量、调碱度、干燥、混合、磨碎成料粉,喷入熔炼炉进行熔融还原,得到铁水和熔渣。对熔渣进行高温加碳氯化,得到含TiCl4气体,经净化得到TiCl4产品。氯化残渣经改性可作建材。(2)如果废渣量较小,可作掺和料,加入到热态渣流程中。

表3 几种含钛渣的主要化学成分表 %

2.2 钛精矿回收钛、钒和铁流程

几种钛精矿主要化学成分见表4[3]。利用冷态渣流程,对钛精矿进行高温还原熔炼,获得含钒铁水。对含钛熔渣高温加碳氯化,得到含TiCl4气体,经净化得到TiCl4产品。氯化残渣经处理作建材。

表4 几种钛精矿主要化学成分表 %

2.3 钒钛磁铁矿尾矿回收钛、钒和铁流程

利用冷态渣流程,对尾矿进行熔融还原,获得含钒铁水。对含钛熔渣加碳氯化,得到含TiCl4气体,净化得到TiCl4产品。氯化残渣处理后作建材。

3 工艺可行性研讨

3.1 高炉渣中碳化钛氧化产物

钒钛磁铁矿经过高炉高温深度还原后,渣中含TiO2微粒外,还有少量TiC 和TiN 微粒。从碳化钛化学性质可知:在温度600 ℃以上,粉末状TiC 在O2中燃烧生成TiO2和CO2。在高于700 ℃时,TiC 与H2O(g)反应,生成TiO2、CO 和H2。在1 200 ℃时,TiC 与O2反应,生成TiO2和CO。在1 200 ℃时,TiC 与CO2反应生成TiO2和CO。在本工艺熔炼炉内,温度高于1 200 ℃,料粉分散成微粒。在悬浮、下落过程中,TiC 和TiN 微粒有机会与炉内O2、CO2、H2O(g)接触,发生氧化反应,产物是TiO2。

3.2 熔渣中氧化钙和氧化镁等的屏蔽

在高温下,将气态磷酸喷入熔渣层中,与渣中钙、镁、铝、硅等氧化物进行反应。在气态磷酸量不足条件下,生成正磷酸盐。这些磷酸盐高温化学稳定性较好,不与Cl2反应。其中SiCl4气体排出,可减少氯气耗量。

3.3 含钛熔渣高温加碳氯化可行性

中科院过程研究所运用HSC 软件,对含钛矿物加碳氯化的多元、多相、多反应的复杂体系进行了还原平衡组份的计算与分析。热力学计算表明,一定组成的含钛(含TiO2)矿物在200 ℃的较低温条件下可完全转化为四氯化钛。在理论配比条件下,含钛矿物均可完全反应。在800~1 600 ℃,反应的产物均为气相[4]。本工艺含钛熔渣加碳氯化反应温度控制在1 600 ℃以下,氯化反应是可行的。渣中钛以TiO2形式存在。氯化反应易控制且TiO2氯化率较高。

3.4 斜面氯化炉加碳氯化动力学特点

在斜面氯化炉斜面上,熔渣被分流成薄层流体沿斜面向下流动。从斜面底部连续均匀喷入氯气和碳粉,在熔渣中形成气、固、液三相交混状态。三相充分接触、反应。凸凹不平的斜面表面,使三相多次混合、反应。熔渣流入澄清池后,氯化反应逐步达到完成状态。气态产物从斜面和澄清池顶部连续抽出,带走反应热量。氯化反应在熔渣层中进行,抽出气体的含尘率较小。氯化反应连续进行,TiO2氯化率较高。

4 结语

为了实现高效率、低污染、大批量地回收含钛渣(矿)中的钛及其他有益元素的目标,提出含钛渣(矿)高温氧化(或熔融还原)、屏蔽钙镁、高温加碳氯化,以及氯化残渣制取无机盐、建材等产品的工艺,可作为实现这个目标的一种思路,供同行研讨借鉴。