脱气-复式投剂处理水厂低温低浊原水

2022-10-18刘玉才国立岩

刘玉才, 乔 尚, 李 强, 国立岩

(鸡西市供水有限公司,黑龙江鸡西158100)

鸡西市供水有限公司朝阳净水厂设计产水能力为15×104m3/d,净水流程为取水泵站—稳压配水井—机械搅拌混合池—投加混凝剂(PAC)—折板絮凝池—侧向流斜板沉淀池—Ⅴ型滤池—消毒(液氯)—清水井—送水泵房—用户。絮凝剂采用聚合氯化铝(PAC),最高设计投加量为60 mg/L,平均投加量为30 mg/L。低温、低浊是东北地区显著的地表水水质特征,兴凯湖作为鸡西地区新选的主要水源地同样具备该水质特征。在近2年的净化运行过程中,该水厂也面临药剂投量大、水质难以掌控、厂区自用水多、产水能力与设计能力相差较大等症结。

1 存在的问题

朝阳净水厂自2016年6月试运行以来,最大来水量为3 800 m3/h。超过该水量时,形成的絮凝体不易下沉,药剂投加量居高不下,有时超过最高设计投加量。滤池负担加重,反冲洗、排泥频次(每日排泥近7次)增加,厂区自用水量升高。

根据水温<10℃、浊度<30 NTU便为低温、低浊水的定义[1],朝阳水厂的原水水质条件在一年中有近7个月的时间都在此范围之内。水在自然状态下会溶解一定量的空气,这些气体在水体压力下降或水温升高时通过相互接触、碰撞形成气泡。絮凝体在形成与增长过程中会将水中的气泡裹挟在絮凝体中或吸附于表面,造成絮凝体在水中的浮力增加不易下沉。形成的絮凝体细小,泥水分界面不清晰,沉淀速度和效果均不够理想。

通过脱气-复式投剂,即降低空气在水中含量后再实行聚合氯化铝的二次投加,可有效规避水中气体对絮凝、沉淀的不良影响,加强絮凝体的接续增长能力,对改善絮凝、沉淀效果起到积极作用。

2 工艺运行调整

2.1 抬高稳压配水井出水水位

原设计下,稳压井来水后均匀匹配到3个净水系列的配水槽中,并通过1.5 m高的跌水曝气,让原水中的Fe2+与空气接触被氧化成Fe3+,通过絮凝、沉淀加以去除。实际运行中,在絮凝池内产生了大量类似发泡剂的灰黄色物质,经检测均是气泡和絮凝体形成的混合物。一方面,这些物质的形成严重影响了水质的感官性状,增大了清捞的作业难度。另一方面,刚刚形成的絮凝体未能继续吸附水中的杂质颗粒,便在水中气泡的吸附裹挟下浮到水面,造成混凝剂的严重浪费和水质的下降。

对此,将3个配水槽出水水位提高到进出平衡,以消除跌水掺气对后续工艺的影响。出水水位提高后灰黄色物质随之消失,PAC平均单耗也由45 mg/L降到21 mg/L,水质明显改善。原水中铁含量并不高(0.4~0.6 mg/L),通过正常的絮凝、沉淀处理后能控制在0.1~0.25 mg/L,满足《生活饮用水卫生标准》(GB 5749—2006)规定的0.3 mg/L要求。

2.2 调整混凝剂投加点

在确认水中气体对絮凝体下沉的影响后,如何“避气”就显得非常必要。运行工艺中折板絮凝池共分3个能级:第一能级为相对折板,第二能级为平行折板,第三能级为平行直板。第一能级的水流速度最快,紊流最强,溶于水中的气体在此处由于压力下降,最易从水中溢出。原工艺的PAC投加点在第一能级的首端——机械搅拌混合池内,造成絮凝的同时气泡上浮,形成了大量灰黄色物质(称之为“泥毯”)。

“脱气”可减少絮凝体上附着或裹挟的气泡,降低絮凝体在沉降过程中的浮力。在经过数次实验室和工艺实验后,将投加点位置调整为第一能级末端和第二能级末端,从而使水中气体得到有效释放,减少对絮凝沉淀的不利影响。

3 方案实施与应用效果

3.1 脱气原理

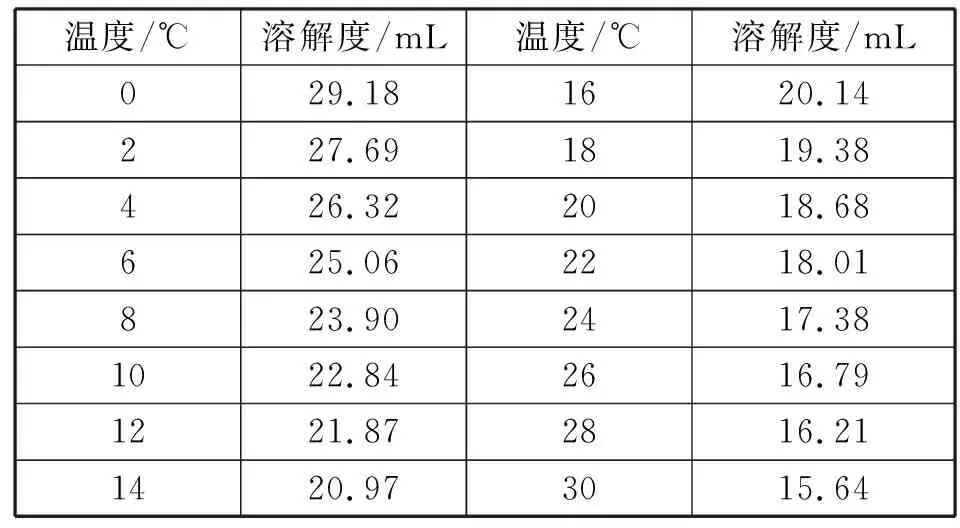

水中气体为分溶解性气体和非溶解性气体,溶解性气体对混凝沉淀效果的影响较小,而非溶解性气体在水力条件发生变化时,例如温度升高、压力下降、流速增加等,会逐渐形成超微气泡(直径小于1 μm)、微气泡(1~150 μm)[2],通过接触、碰撞并增大为气泡,附于介质上或从水中溢出。气泡在增大移动过程中如果被絮凝体包裹或吸附在絮凝体上,就会增加絮凝体浮力,影响下沉速度。760 mm汞柱下,不同温度时1 L水中的空气溶解度见表1。

表1 不同温度下空气在水中的溶解度Tab.1 Solubility of air in water at different temperatures

从表1可以看出,水温在3℃时空气的溶解度为27 mL,而在常温20℃时为18 mL,较大的溶气差异会对絮凝沉淀产生负面影响。此外,不同压力下水中气泡的直径也存在差别,当压力<5 bar时,气泡直径明显增大,对絮凝沉淀开始产生不良影响。

3.2 实施方案介绍

稳压配水井的自然均布构造、混合池的机械搅拌、折板絮凝池的三能级潜力都为“脱气”-复式投加提供了可行性。第一次投加(占总投加量1/5~1/6)设置在配水井3个均匀出水池内,第二次投加(占总投加量4/5~5/6)设置在折板絮凝池第一能级末端,第三次投加选在第二能级末端。第一次投加的目的是让水中杂质与PAC形成微小的絮粒,避免与水中气体大面积接触,第二、三次投加是让絮凝体摆脱“连续破碎”的影响,让絮凝体“接续增长”快速变大。不仅避免了水中气体的负面影响,还兼顾了絮凝沉淀效果。

3.3 投加比例和时间间隔的确定

采用MY3000-6N混凝实验模拟仪,针对二次加药,分别对间隔时间和所占比例进行了实验,结果见表2。实验中,先以100 r/min 搅拌3 min,再以60 r/min搅拌10 min,最后以30 r/min搅拌10 min,沉淀20 min后测定浊度。

表3 不同投加比例下的混凝效果Tab.3 Precipitation effect at different dosing ratios

实验结果表明,第一次与第二次投加间隔时间为8 min,投加比例为1∶6时净化效果最好。

4 实施办法

利用40FSZ-18R型不锈钢耐酸泵,将溶解好的PAC溶液通过3个玻璃转子流量计(Q=600 L/h)按比例加到稳压配水井3个溢流堰出口处,作为第一次投加。

再利用混合池的机械搅拌(混合时间20 s,混合G值500 s-1)和折板絮凝池第一能级流速快(0.307 m/s)的潜力,将在混合池的原投加点改到第16絮凝格内,作为第二投加点。将机械混合池和前15絮凝格作为“脱气”池,让水中气体得到有效释放,并满足第二次和第三次投加的时间间隔要求。

5 效益分析

方案实施后,净水剂耗量由30~60 mg/L下降到17~25 mg/L,若按水厂正常产水量80 000 m3/d、PAC单价2 400元/t计算,每天可节约PAC用量1.92 t,折合4 608元,每年可节约资金1 681 920元。

同时,厂区自用水由原来的4 000 m3/d减少到3 000 m3/d,如按现行水价2.2元/m3计,每年可节约803 000元。

从水质保障上,二次投加后滤前水浊度基本在1 NTU以下,滤后水和出厂水浊度保持在0.5 NTU以下,有力保障了水质稳定。

2018年2月实施脱气-复式投加方案前后,水厂混凝剂用量和制水量的变化见图1。

图1 方案实施前后的混凝剂投加量与制水量Fig.1 Coagulant dosage and water quantity before and after the implementation of the scheme

6 结论

水中气体的影响是低温低浊水难以处理的原因之一。通过实施脱气-复式投加方案,有效降低了水中气体对絮凝沉淀的不良影响,扩大了水质可控范围,降低了净水剂用量和厂区自用水量,保障了出厂水水质稳定,取得了良好的经济和社会效益,具有较好的推广前景和借鉴意义。