紊流罩破裂失效的力学分析与研究

2022-10-18王骥骁白旭娟陆瑜滢雷欣

王骥骁,白旭娟,陆瑜滢,盛 锋,雷欣

(中国核电工程有限公司,北京 100840)

裂纹扩展与断裂失效是核电站在役检查中重点关注的问题。裂纹萌生、扩展直至断裂失效直接关系着压力边界的完整性,对核电厂的安全运行产生致命影响[1]。同时裂纹与断裂问题的出现,有可能导致核级设备和管道丧失执行其设计功能,引发重大安全事故。因此对于电厂中服役部件的裂纹萌生机理与结构失效原因研究成为亟待解决问题[2]。本论文针对在役电厂中某紊流罩结构发生破裂失效问题开展力学分析与研究,为今后避免出现结构失效的发生具有关键意义[3],同时后续核电厂裂纹扩展和断裂失效分析提供经验参考与技术支持。

1 紊流罩结构及破坏情况

1.1 紊流罩结构及基本工况概述

本文研究的紊流罩属于汽轮机旁路系统(GCT)旁排阀的重要构件,汽轮机旁路系统是常规岛厂房重要的系统,紊流罩的主要功能是对介质的流动起到引导和整流作用,降低流体介质通过阀门产生湍流、气蚀、流致振动等不稳定因素的可能性。紊流罩失效会导致流体出现不可控的不稳定状态,同时结构破裂将导致旁排阀发生结构损伤,若问题进一步发展,将导致汽轮机旁路系统的不可用,以致主蒸汽系统安全阀开启释放,严重影响核电厂安全运行。

紊流罩为类圆筒网状结构,介质由阀体进入罩内,流经密布于筒壁上均匀分布的孔洞,最终从出口流出阀体。根据流场分析结果,如若不发生湍流激振,紊流罩正常工作稳态下,主要承载高温高压蒸汽的压力和温度载荷。该结构的约束边界情况如下,由罩体上部环状端面承载于阀体腔内,以支撑形式实现竖直、水平和转动约束,罩体下部凸台与腔内阀座接触,表面无堆焊,限制水平方向运动,轴向无约束,结合现场拆解实际情况,与阀座底部可能存在一定间隙。罩壁均布分布孔洞为介质流道,均布孔洞呈等边三角形排布,孔洞分布如图 1、图2 所示。

图1 阀门与紊流罩结构剖面图Fig.1 Sectional view of valve and turbulent hood structure

图2 紊流罩孔洞分布示意图Fig.2 Schematic diagram of the hole distribution

紊流罩材料为SA-182 F316 不锈钢锻件,根据系统设计,该阀门的额定设计流量为97.9 kg/s,流体为高温高压汽液混合介质,该结构在服役过程中启停次数较多,同时存在温度骤升瞬态工况(从50~300 ℃)。

1.2 紊流罩结构破坏及断裂失效情况

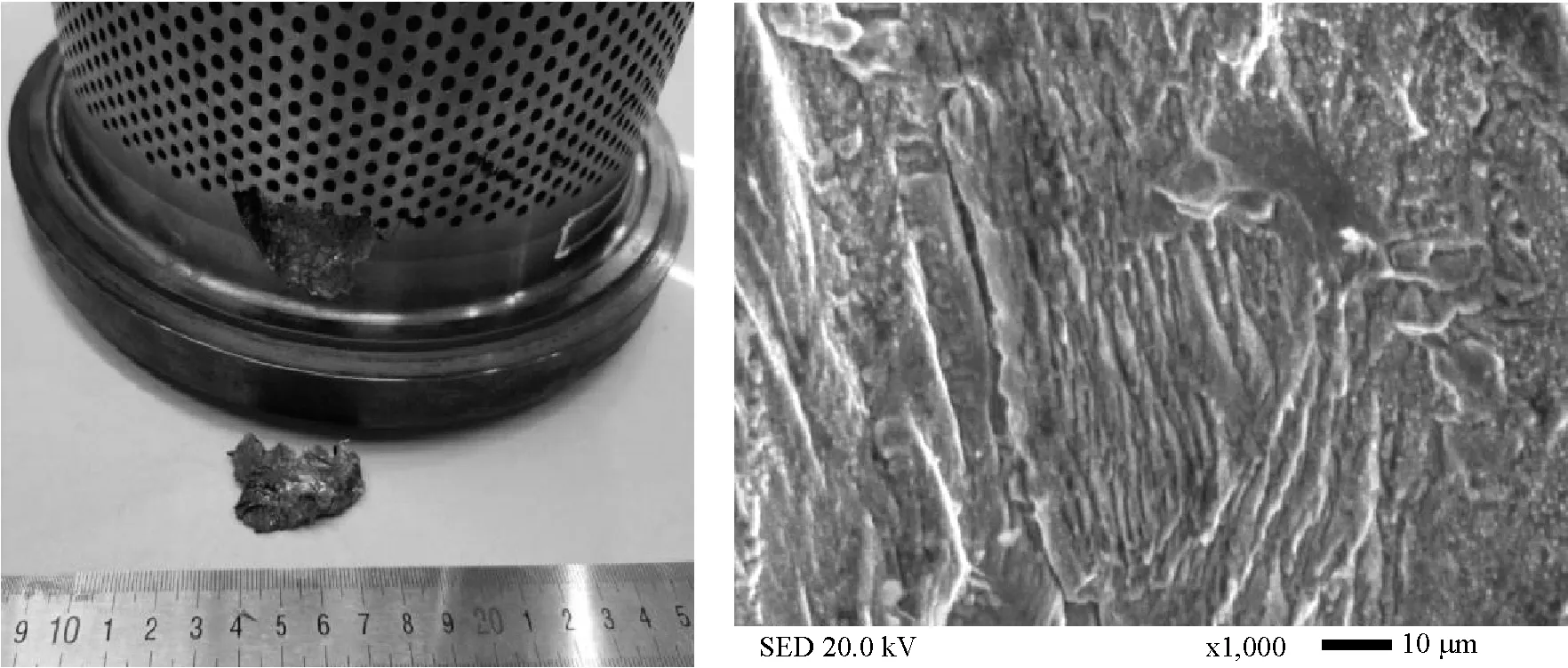

根据实际已发生的破裂情况,紊流罩出现自下部凸台至上端面的Y 型破坏形式。通过对紊流罩宏观裂纹扩展趋势的断裂力学分析[4],现推测自罩体结构在下部凸台首先出现初始缺陷破坏[5],进而在径向压力和由此产生的环向载荷作用下,裂纹向上部端面扩展,并最终发生如图3 所示的破坏失效[6]。

图3 紊流罩裂纹整体情况与失效断裂宏观形貌Fig.3 The overall situation of cracks and the macroscopic morphology of failure fracture

2 紊流罩的材料失效分析

2.1 紊流罩断裂处宏观及微观形貌分析

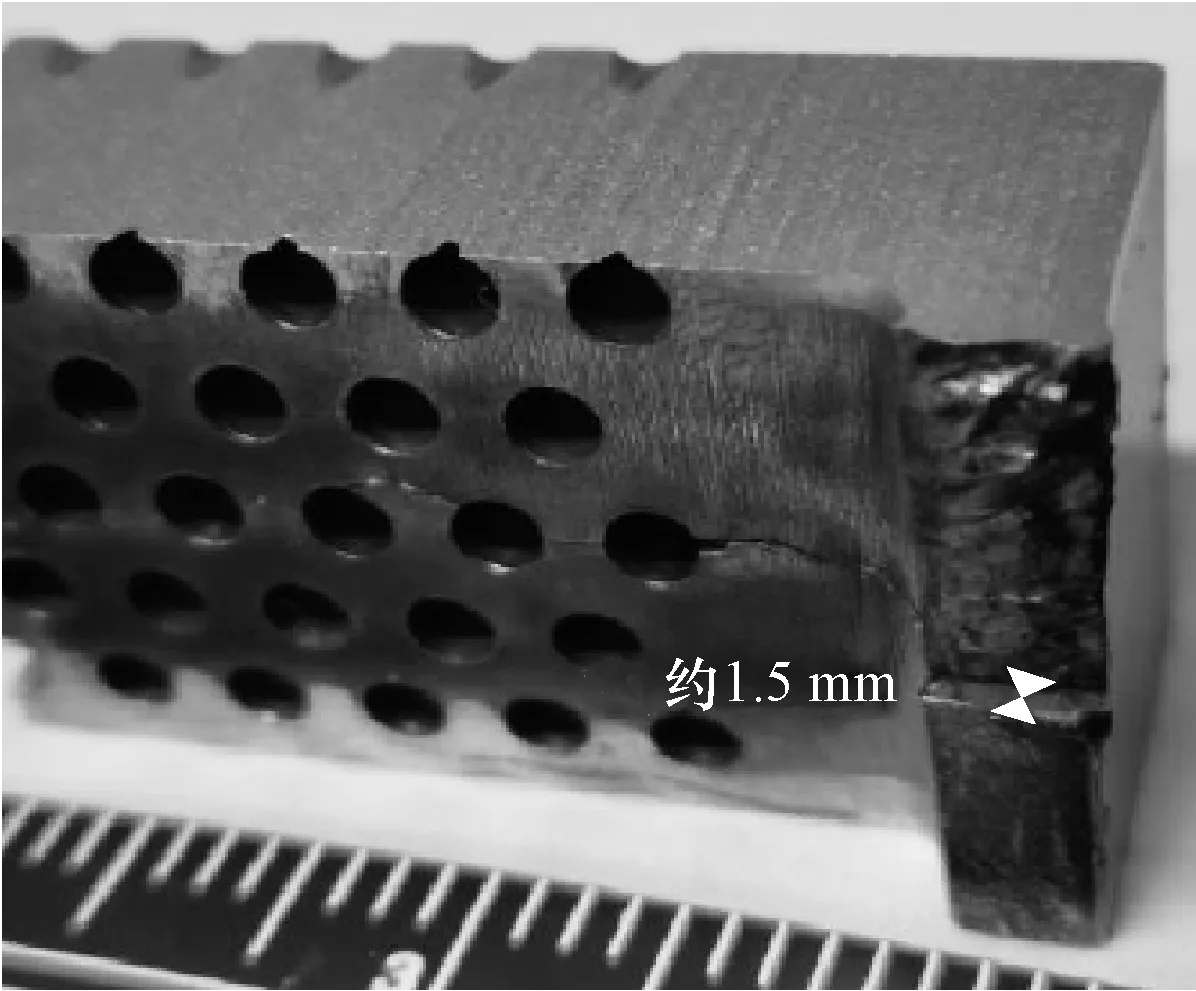

为准确判断紊流罩破裂失效原因,首先针对罩体断裂处进行材料角度的研究和实验[7]。具体检测和实验包含微观断口分析(SEM+EDS)、材料化学成分分析、力学性能分析(拉伸、冲击、硬度)与金相组织分析。对宏观裂纹形貌进行初步分析,发现紊流罩裂缝自罩体的下部发生,位于阀门流体出口一侧,呈Y 形开裂,裂纹两侧没有明显塑性变形。在紊流罩下部的凸台外圆周表面,裂纹一侧发生了严重磨损,而另一侧则无明显磨损。裂纹起始于紊流罩下部开裂区的凸缘损伤处,扩展过程中裂纹主要穿过各个孔的中部,即沿最小承载截面扩展。如图4 所示。

图4 紊流罩下部开裂部位的局部剖面Fig.4 Partial section of the cracked part

2.2 断口微观形貌及材料分析

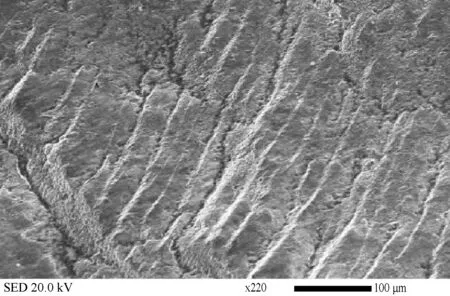

针对断口处源区、扩展区、掉块区进行分析,发现三个区域均存在氧化产物覆盖层,未被氧化产物覆盖较浅区域可见明显的疲劳条纹。其中能谱分析表明[8],氧化产物主要含有Fe、O、Cr 和Mo 等元素,源区附近和基体组织都为奥氏体和铁素体材料,如图5、图6 所示。

图5 紊流下部失效情况与微观形貌Fig.5 Failure condition and micro morphology of substructure

图6 裂纹扩展区中明显的疲劳条带Fig.6 Obvious fatigue bands in the crack zone

通过材料失效分析,初步判断F316 锻件的断裂方式为交变应力载荷作用下的疲劳断裂,在凸台底部可能存在应力集中情况,在累积基础上形成初始缺陷,进而萌生疲劳裂纹,并逐渐扩展。

3 紊流罩破裂失效的力学分析

3.1 紊流罩结构流场分析

针对紊流罩破裂失效问题,首先针对罩体流体介质载荷进行分析研究。高温高压蒸汽进入旁排阀后,横向通过阀芯再向下进入紊流罩区域,再通过紊流罩的侧面小孔进入阀体下部腔室,靠近出口侧的蒸汽直接流向出口,出口对侧的蒸汽冲击阀体下部的壳体后向两边扩散折流,围绕紊流罩流向出口两侧方位,然后与出口两侧方位的蒸汽汇集后从出口流出。

利用 ANSYS-FLUENT 软件进行模拟,仿真计算采用k-epsilon 模型,计算模型为通过旁排阀流动中平面的一半流体区域,阀门为全开状态。宏观上阀门-管道结构作为流体边界条件,进行稳态流体分析,计算考虑流速、流阻、压力等重要参数。流场分析时保守考虑120%的额定流量,即117.5 kg/s,蒸汽为该压力下对应的饱和蒸汽,蒸汽密度为33.24 kg/m3,如图7所示。

图7 紊流罩流体分析计算结果(上图——压力云图下图——速度矢量云图)Fig.7 Turbulent hood fluid analysis and calculation results(Up:pressure,Down:velocity vector)

通过流场分析,得到紊流罩进口平均流速为 136 m/s,开孔平均流速为 120.9 m/s,考虑0.6 的收缩系数,在紊流罩内开孔的平均最大流速约为201.5 m/s,保守与当地声速还有较大的裕量。高压蒸汽在通过阀门时,由于阀门流通区域形状的变化,若流通截面较小或阀门开度较小时,会产生较大的压降,并在阀门后形成高速气流和负压区域,甚至出现超声速流动和蒸汽冷凝等情况,从而对阀门阀体等产生汽蚀,影响阀门的正常使用和设计寿命。

3.2 紊流罩局部结构的力学分析

基于流体分析结果,针对发生的断裂问题,首先评估在正常运行工况下的应力状态情况[9]。结合流场分析结果,保守的采取阀门的设计最高流量下的压力值为8.6 MPa,压差为2.37 MPa的流体计算输入,选取罩体内面、孔洞面、罩体外侧面,分别考虑绝对压力和内外压差,综合考虑流体压力对结构的影响。

由于紊流罩结构孔洞数量较多,且罩体为厚壁结构,采用实体单元。结合紊流罩整体结构具有对称性,孔洞分布均匀。考虑计算规模,首先选取局部模型对紊流罩进行力学分析。局部模型的上端面采用全约束条件,下边界为对称边界条件,两侧施加等效压力和对称边界条件。

整体应力结果如图8 所示。同时为准确得到评估结果,需进行应力线性化,具体路径考虑可能出现应力较大值处,分别是相邻孔洞最近处及孔洞流道方向90°和180°处,如图9 所示。

图8 紊流罩局部模型的应力云图Fig.8 Stress cloud diagram of the local model of the turbulent hood

图9 紊流罩应力线性化路径图(局部)Fig.9 The cover stress linearization path diagram(partial)

根据应力线性化结果,最大薄膜应力为59 MPa,膜加弯应力为67 MPa,上述数值小于该材料的许用值,正常工况载荷下,不会产生塑性变形破坏。结合紊流罩下部凸台裂纹发生一侧出现严重磨损,初步判断为阀门在运行过程中,紊流罩与阀腔内高频摩擦,接触摩擦处承受集中荷载,罩体出现高频窄幅振荡,导致凸台损伤破坏,形成初始结构缺陷和初始裂纹,进而在裂纹尖端处出现应力集中。后续阀门在服役过程中,承受集中载荷、温度、压力及环向载荷作用下,宏观裂纹沿孔洞发生扩展。通过计算所得应力值和裂纹扩展形貌评估,上述裂纹的扩展是由于交变载荷导致。

4 紊流罩整体结构的失效分析与评估

4.1 紊流罩整体力学计算与分析

通过紊流罩局部模型的计算结果,对于裂纹初始萌生问题做定性分析。考虑到紊流罩发生结构破坏,出现整体贯穿宏观裂纹,最终丧失其应有功能,现以紊流罩整体作为分析对象,重点对裂纹扩展形式进行分析。

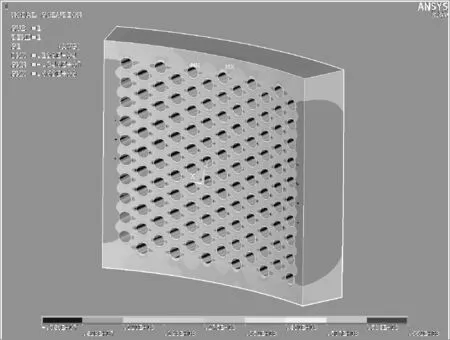

针对多种载荷进行计算,进而定性分析罩体破裂原因。考虑实体单元与孔洞总数目过大,对紊流罩孔洞比例简化后的模型进行计算。考虑到由罩体上部环状端面承载固定于阀体腔内,在计算模型中紊流罩上端位置施加竖直、水平和转动约束。根据紊流罩解体后的罩体底部实际磨损位置,加载采用集中载荷施加的方式,施加沿紊流罩截面径向和切向两个方向,作详细分析讨论。

针对紊流罩整体结构由介质导致的压力载荷,进行力学分析。计算结果与局部模型计算的定性分析结果一致。整体结构的变形趋势(含放大系数)如图10 所示。

图10 紊流罩整体模型压力载荷计算结果Fig.10 Pressure load calculation results of the overall model

基于凸台磨损处情况,如图11 所示,考虑由于高频振荡可能导致紊流罩下部出现初始损伤,结合凸台出现的局部损伤形貌,采取集中力形式施加在罩体与阀腔接触处,在此处施加单位载荷,对应力分布进行计算。

图11 紊流罩下部凸台损伤局部情况Fig.11 Local damage to the boss of the lower part of the turbulent hood

根据应力分析结果,去除应力集中区发现罩体出现如由下至上的应力带,如图12 所示,通过应力带分布趋势,推测裂纹扩展大致方向。因此在初始疲劳裂纹出现后,宏观裂纹沿孔洞萌生,结构裂纹扩展趋势竖直向上。

图12 紊流罩集中载荷下应力分布Fig.12 Stress distribution of turbulent hood under concentrated load

4.2 紊流罩裂纹扩展及失效分析

考虑到紊流罩发生结构破坏,出现整体贯穿宏观裂纹,最终丧失其应有功能,现以紊流罩整体作为分析对象,重点对裂纹扩展形式进行分析。现根据应力带分布形式,预测宏观裂纹发生趋势。根据应力整体分布趋势,推测在初始裂纹出现时,在集中载荷作用下,沿孔洞中心线向上逐渐贯穿。当裂纹扩展至靠近上部端面附近区域时,由于上端面为整体面约束,且端面结构有环形台面设计,壁厚大幅增加,靠近端面的结构强度和刚度有明显增强,使得应力带分布出现分支趋势,且V 型分支应力状态随裂纹扩展加剧,逐渐明显,最终推测形成如图13 所示Y 型裂纹。

图13 紊流罩裂纹扩展趋势预测Fig.13 Prediction of Crack Propagation Trend of turbulent hood

考虑紊流罩存在高频振荡问题,对整体进行模态响应分析,评估结构响应情况。通过模态分析,发现固有频率数值很高。在高频振动激励下,发生共振响应的风险很大,对结构有不利影响。

表1 整体结构的固有频率Table 1 Natural frequency of the overall structure

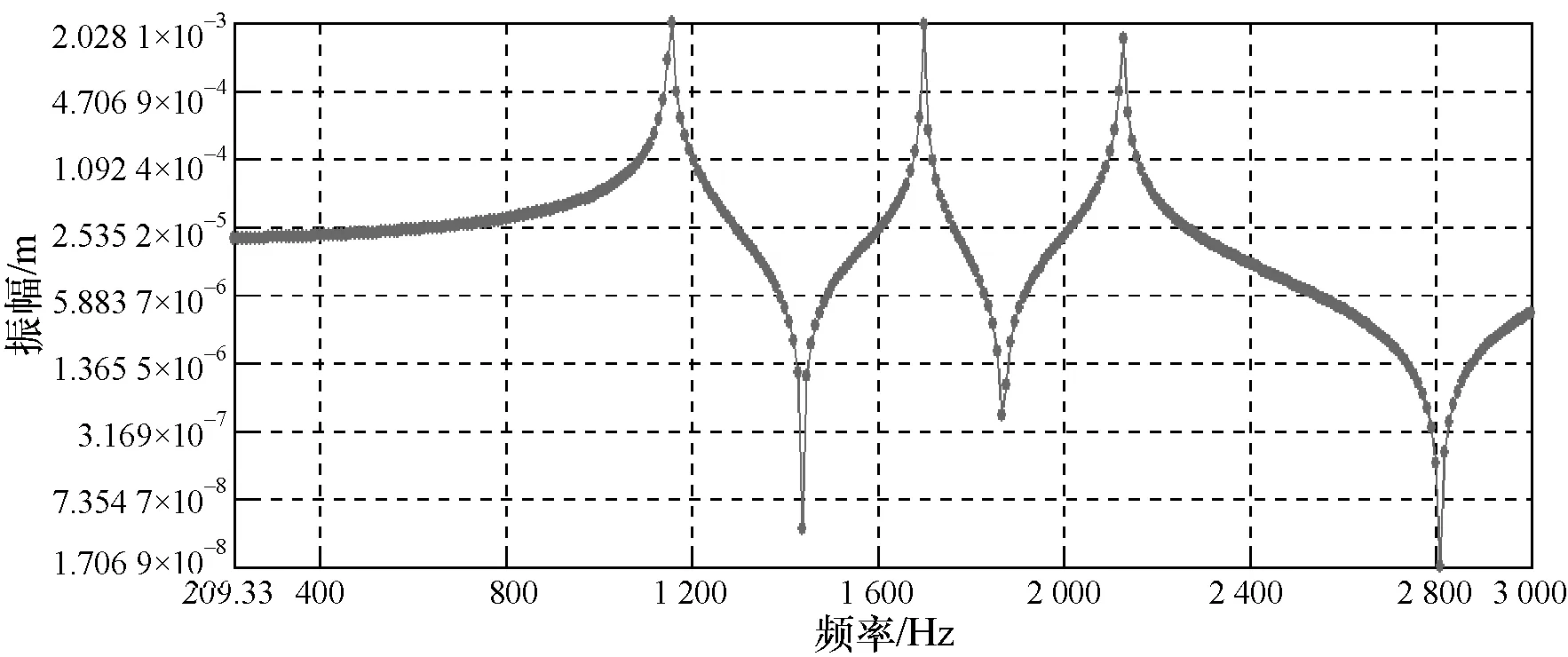

结合旁排阀曾发生较大的高频振动,阀门及相关管道振动情况明显,考虑到运行风险较高,现场已经将该结构拆解更换,无法获得碰撞载荷实测数据,因此采用结构谐响应分析,评估紊流罩在承受持续周期载荷时的周期响应情况,计算其振动、疲劳及其他由受迫振动引起的破坏情况。结合下部凸台严重磨损形貌,考虑在损伤处,施加集中载荷形式的周期性外部激励,其中周期性激励考虑200~3 000 Hz范围。对罩体截面径向响应和切向响应进行计算,得到两个方向的响应结果,经过分析整理,得到如图14、图15 所示的响应曲线。

图14 紊流罩谐响应分析结果(径向)Fig.14 Harmonic response analysis result of turbulence cover(Radial)

图15 紊流罩谐响应分析结果(切向)Fig.15 Harmonic response analysis result of turbulence cover(Tangential)

基于外部周期性激励的谐响应分析,发现径向响应在 1 152 Hz、1 432 Hz、1 693 Hz、1 870 Hz、2 122 Hz、2 804 Hz 处出现响应幅值峰值。切向响应的峰值在1 152 Hz、1 693 Hz、2 094 Hz、2 122 Hz 处,上述响应幅值均发生在高频段,也与紊流罩有限元模态分析的固有频率结果相近,结合核电厂实际情况和多种分析结果,综合评估认为发生紊流罩在高频激振下,发生共振的可能性较大,进一步容易发生失效破坏。

5 结论

本文深入研究了紊流罩的裂纹萌生、扩展直至断裂失效的过程,基于宏观形貌和微观断口分析,对紊流罩整体结构进行多工况、模态响应、谐响应等力学分析计算,完成裂纹扩展趋势进行评估。得出以下结论:

(1)若无外部集中载荷激励和初始结构缺陷情况下,该结构在正常流体介质压力等设计载荷不会造成破裂失效问题;

(2)运行过程中紊流罩与阀腔内底部发生高频摩擦,接触摩擦处承受集中荷载,罩体出现高频窄幅振荡,导致凸台损伤破坏,形成初始结构缺陷,进而在裂纹尖端处出现应力集中,形成疲劳裂纹。

(3)后续服役过程中在高频激振等多种载荷的作用下,裂纹向沿孔洞向上部扩展,在结构强度和约束等综合因素下,最终形成Y 型宏观裂纹进而结构失效。本文提出结构破裂失效分析方法,可为后续核电厂裂纹扩展和断裂失效分析提供经验参考与技术支持。