模块化与工期优化的再认识

2022-10-18刘霞光王振中吴宇翔邰江徐春富贾小攀刘玉林谢利平罗峥嵘席钰金

刘霞光,王振中,吴宇翔,邰江,徐春富,贾小攀,刘玉林,谢利平,罗峥嵘,席钰金

(1.中国核电工程有限公司,北京 100840;2.中国核工业第二二建设有限公司,湖北 武汉 430051;3.中国核工业第二四建设有限公司,河北 廊坊 065201;4.中国核工业华兴建设有限公司,江苏 南京 210019)

20 世纪60—70 年代,美国Bechtel 公司计划将核潜艇模块化建造的成功经验应用于核电工程建造并进行了大量基础研究,70 年代后将模块化设计和建造理念推向正在大力发展核电的日本,与日立公司一起推进核电工程模块化技术的应用研究和项目实施试验。以压水堆为主的日本三菱重工最初于70 年代开始研究管道与设备模块,1970 年在美浜1 号(Mihama-1)机组进行了小型设备模块的吊装,1974 年在美浜3 号(Mihama-3)机组应用管道模块的吊装。80 年代以后,日本开始对结构模块进行研究,并在核电站中进行了局部应用。本世纪以来,西屋公司在AP1000 机型上采用了大范围的模块化建造技术,并在我国三门建造了首堆示范工程。引进的AP1000 机型全面采用了模块化技术,在核电建造领域是一个全新的尝试,但在实际建造过程中遇到了很多困难和挑战,使得建造工期不断延误。

我国自主设计的核电站虽然有局部模块化的应用,如反应堆厂房穹顶、筒体钢衬里、核取样实验室等,但是模块化设计和建造技术的系统性开发和规模化应用还处于空白阶段。

本文尝试在总结AP1000 示范工程经验教训的基础上,排除环境中各种风险因素,对AP1000 的建造工期进行重新优化和评估,发现结果与采用模块化技术宣称能够实现的理论工期仍有不小差距。因此,有必要深入研究模块化技术的应用与建造工期之间的联系,正确认识模块化技术对于建造工期的各种正面和负面效应,从而为未来核电技术选择科学合理的模块化设计方案提供依据。

1 关于模块化与工期的传统认识

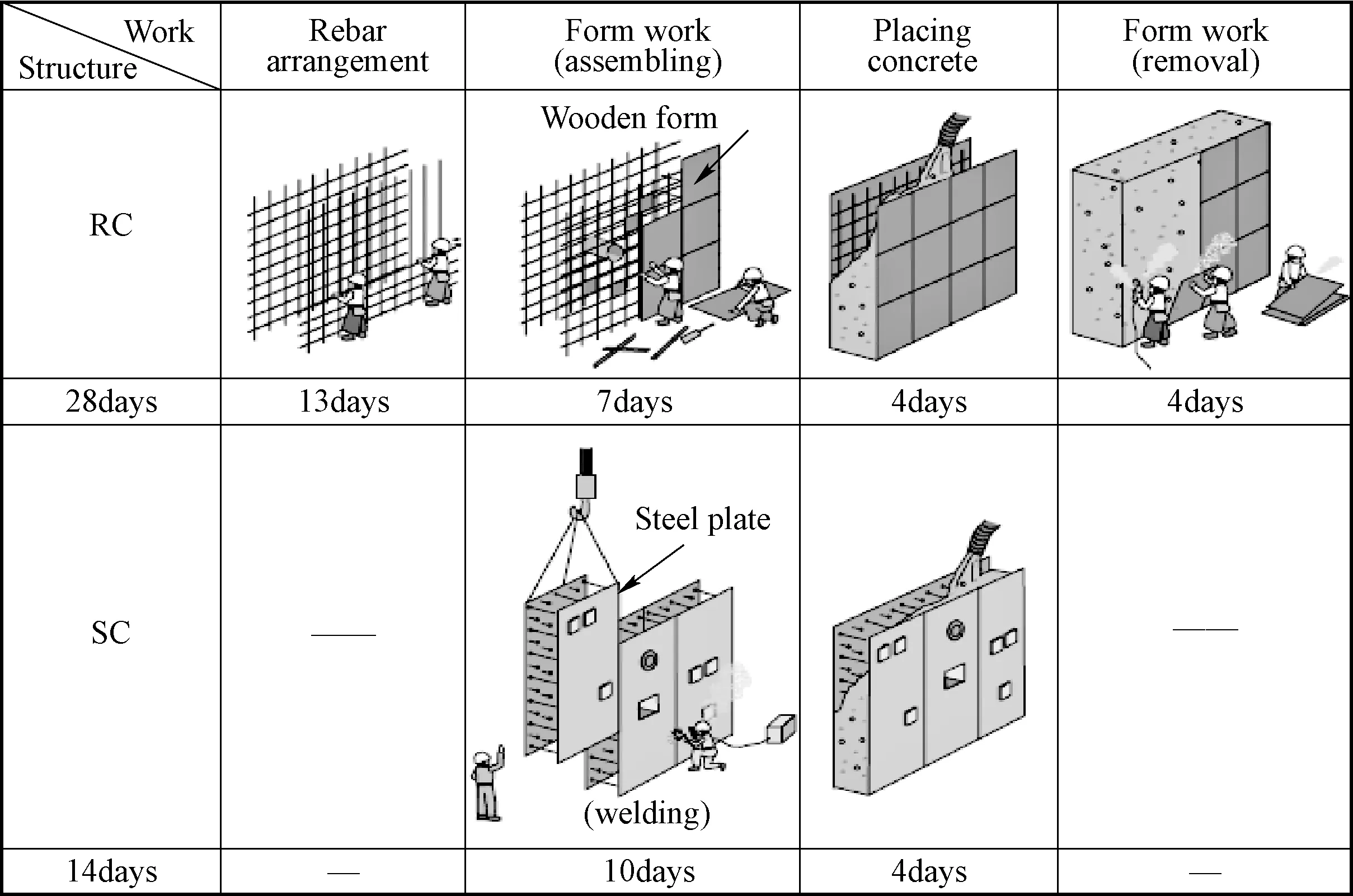

模块化的理念起源于造船业,在化工行业中也有广泛的应用,主要应用的是机械模块,就是将原来现场安装的设备、管道、以及钢制结构等物项提前组装成模块,然后运输到现场进行整体吊装以及模块间的现场连接。机械模块技术并未改变原来物项的材料,主要的施工工艺基本不变,只是将原来大量现场的作业提前在车间进行,然后在现场进行整体安装(见图 1)。由于可以多个模块平行预制,并且不受现场施工逻辑和条件的制约,从而具备大幅度减少现场工作量,缩短现场施工工期的优势。

图1 机械模块示例[5]Fig.1 Mechanical module example[5]

日本对于结构模块的研究和应用开展得较早,于20 世纪80 年代开始钢板混凝土(SC)结构的基础研究和试验工作,90 年代初开始进行SC 设计和施工的研究工作,并建立了SC 设计导则JEAG 4618—2005 和设计规范JEAC 4618—2009,为SC 结构在工程上的规模化应用创造了条件。

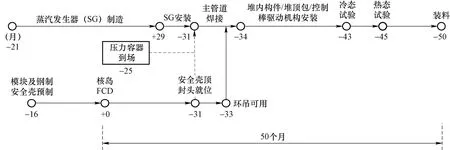

SC 结构首次在核电项目上应用是2002 年在沸水堆(柏崎刈羽电站)的废物焚烧车间和压水堆的废物车间,后续的沸水堆和压水堆中都开始采用SC 结构的设计[1]。相比于RC 结构,SC 结构不需要在现场绑扎钢筋,减少了支模和拆模的工作,只需在现场进行模块的吊装和拼接即可进行混凝土的浇注,理论上能够缩短50%的工期(见图2)。

图2 RC 和SC 结构结构施工对比[4]Fig.2 Comparison of RC and SC structure

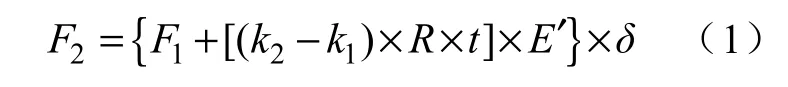

西屋公司设计的AP1000 机型采用了大范围的模块化技术,其中结构模块包括:钢板混凝土结构模块(CA)、单钢板模块(CB)、钢结构模块(CS)、钢楼梯模块(CH)、钢制安全壳模块(CCV)等。根据西屋公司的宣传,示范项目的计划工期为50 个月(从FCD 到首次装料,见图3)。针对后续AP1000 机组的建设,通过“有经验的施工经理对施工顺序作4-D(三维模型加时间)模拟审查”,现场施工工期可以在36个月内完成(从FCD 到首次装料,见图4)[2]。

图3 AP1000(从FCD 到装料)50 个月关键路径Fig.3 50 months critical path of AP1000(from FCD to fuel loading)

图4 AP1000(从FCD 到装料)36 个月关键路径Fig.4 36 months critical path of AP1000(from FCD to fuel loading)

从图3 和图4 可以看出,从50 个月到36个月,主要是压缩了土建施工工期13 个月,以及采购进一步提前,而压缩13 个月工期相应的措施和可行性并不可知。西屋公司曾试图与国内设计单位联合研究实现36 个月工期的方法,但其缺乏基础的研究成果和明确的研究方向。

传统上认为,模块化技术是缩短核电工期必须依赖的方法,先进堆型也将采用模块化技术作为其工期缩短的主要支撑,但关于模块的划分和设置,以及在安装过程中遇到的技术难点,如安装精度要求和变形控制,还需要结合实际情况仔细分析和优化。

2 模块化的施工实践

2.1 AP1000 模块化建造情况

三门核电站是AP1000 机型的全球首堆,在施工过程中存在设计变更频繁、物项到货滞后、建安深度交叉等问题,两台机组建造工期(FCD—商运)分别为113.7 个月和106.8 个月。海阳核电站两台AP1000 机组建造工期分别为108 个月和102.5 个月。

在三门和海阳建造经验的基础上,排除示范项目存在的制约因素,业主和施工单位优化后的总工期目标为54 个月(从FCD 到首次装料48 个月),与西屋公司所宣传的目标还有一定差距。

理论上采用结构模块可以明显缩短施工工期,但从AP1000 的实施情况以及优化后的工期目标来看,并没有体现出结构模块的明显优势。

2.2 应用SC 结构的内部结构工期

在核电建造过程中,反应堆厂房的内部结构施工是整个核电建设的关键路径,是厂房封顶和主回路系统安装的重要先决条件。因此,缩短内部结构的工期,对缩短核电建造总工期有重要的贡献。

但SC 结构在实际的应用中并没有体现出明显优势,模块安装焊接工作的技术难度和消耗工时还需根据实际经验详细分析。经过三门和海阳项目的实践经验总结,在排除设备物项延误、结构变形、天气等影响因素,AP1000 经过优化后的工期为:

(1)三门3、4 号机组:内部结构工期(从CVBH 就位到110 m 平台完成,下同)21 个月;

(2)海阳后续机组:内部结构工期19 个月。

经评估,AP1000 反应堆厂房内部结构采用模块化施工,在排除风险因素的情况下,优化后的最短工期为19 个月。

我国经消化吸收 AP1000 技术后研发的CAP1400 机型采用同样的模块化设计理念,工程量相对AP1000 有所增加,其示范工程内部结构计划工期19.5 个月,实际内部结构工期21.6 个月。

2.3 应用RC 结构的内部结构工期

2.3.1 采用施工效率法评估

根据核电行业定额,并结合工程公司总承包的核电项目实际建造经验,已经总结出一种施工效率评估工期的方法,输入土建结构的混凝土量、含筋率、施工面积,考虑施工难度系数,套用施工效率模型即可以计算出合理的施工工期。

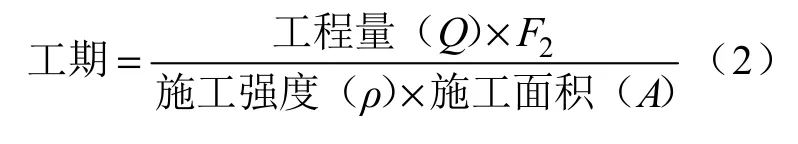

施工效率模型为:

其中:

F1——基准项目施工效率指数,人工时/m3;

F2——修正后的施工效率指数,人工时/m3;

k2、k1——基准项目含筋率,t/m3;

k2——目标项目含筋率,t/m3;

R——定额计算下,每立方米钢筋混凝土中,钢筋含量每增加1 t 所需增加的人力投入,人工时/t;

t——日工时,8 h;

E′——施工效率修正系数;

δ——施工难度修正系数,与基准项目对比,根据结构复杂程度、作业空间等综合施工难度评价。

利用修正后的施工效率指数F2,可以计算施工工期,公式如下:

其中:

QF1——钢筋混凝土工程量,m3;

ρF2——施工强度,人/m2;

Ak2、Ak1——施工作业面积,m2。

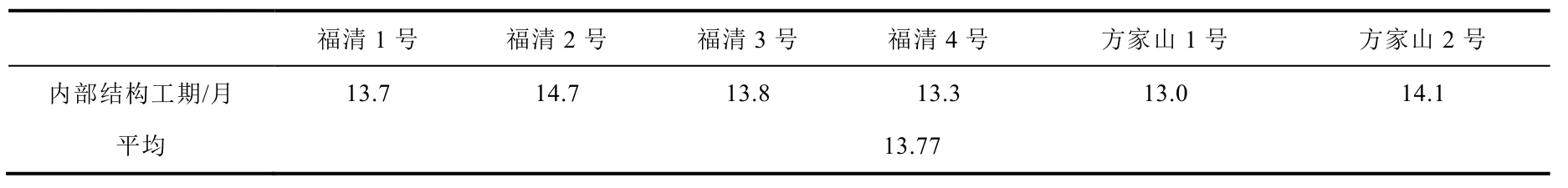

通过施工效率模型计算,M310 机型内部结构施工工期为13.85 个月,“华龙一号”内部结构施工工期为20.23 个月。而根据以往M310机型的实际建造情况,反应堆厂房内部结构的平均施工工期约13.77 个月(见表2),“华龙一号”与M310 内部结构对比,混凝土量增加了69.8%,含筋率增加了75.7%(见表1),实际建造工期平均为20.35 个月(见表3)。采用施工效率模型进行工期计算的结果,与实际工期有很好的符合性,可以用来进行类似结构的工期评估。

表1 各种核电机型内部结构工程量对比Table 1 Comparison of internal structural quantities of various nuclear power models

表2 M310 内部结构实际施工工期统计Table 2 Actual construction period statistics of internal structure of M310

表3 “华龙一号”内部结构实际施工工期统计Table 3 Actual construction period statistics of internal structure of Hualong One

由于施工效率法考虑了结构的复杂程度,引入了难度系数δ,同时也考虑了施工作业面积和能够投入的劳动强度,所以,若AP1000 机型内部结构改为RC 结构,结构布置和工程量不变,也可以采用施工效率法进行施工工期计算评估。

根据表1 中的工程量和其他参数,经计算,AP1000 按照M310 的含筋率,施工工期为12.85个月,按照“华龙一号”的含筋率,施工工期为17.68 个月,均比采用结构模块型式的的施工工期更短。

2.3.2 采用专家法评估

若AP1000 内部结构改为RC 结构,布置和混凝土工程量不变,采用专家法进行评估,不同专家评估的工期分别为18.7 个月和17.5 个月,平均施工工期为18.1 个月。

2.4 小结

通过对比分析,AP1000 反应堆厂房内部结构采用结构模块,施工工期最短为19 个月;而在同样的工程体量下采用RC 结构,通过施工效率法计算,按M310 的含筋率工期为12.85个月,按“华龙一号”的含筋率工期为17.68,采用专家法评估工期为18.1 个月,均比结构模块工期短。AP1000 的结构模块应用于内部结构,在节省工期方面没有体现出明显的优势。以下将对具体原因开展进一步分析。

3 结构模块分析

3.1 AP1000 内部结构特点

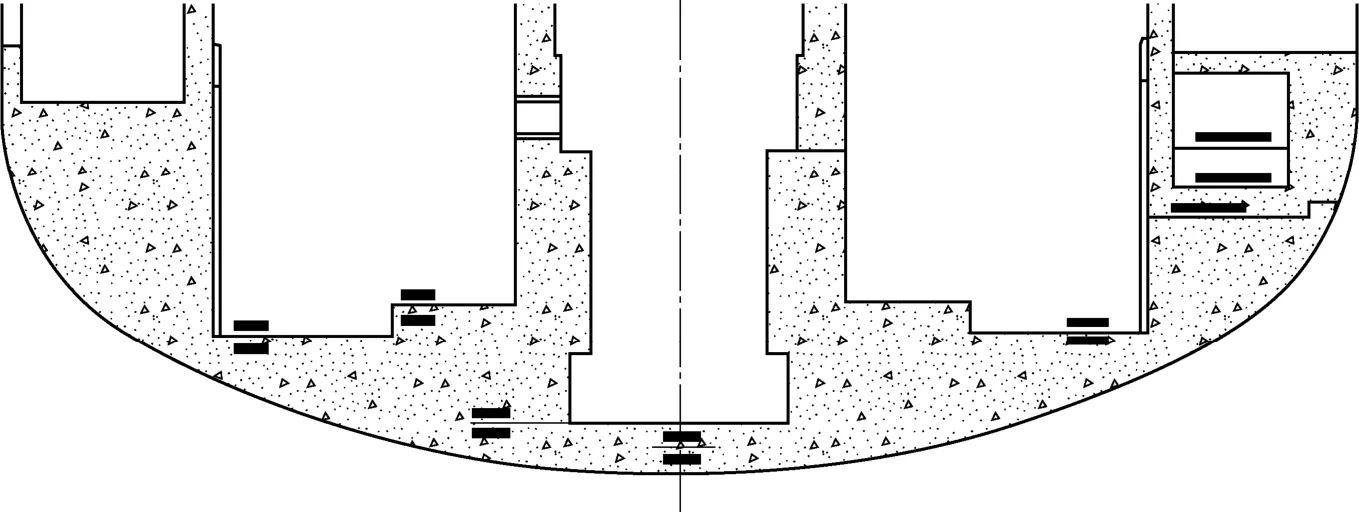

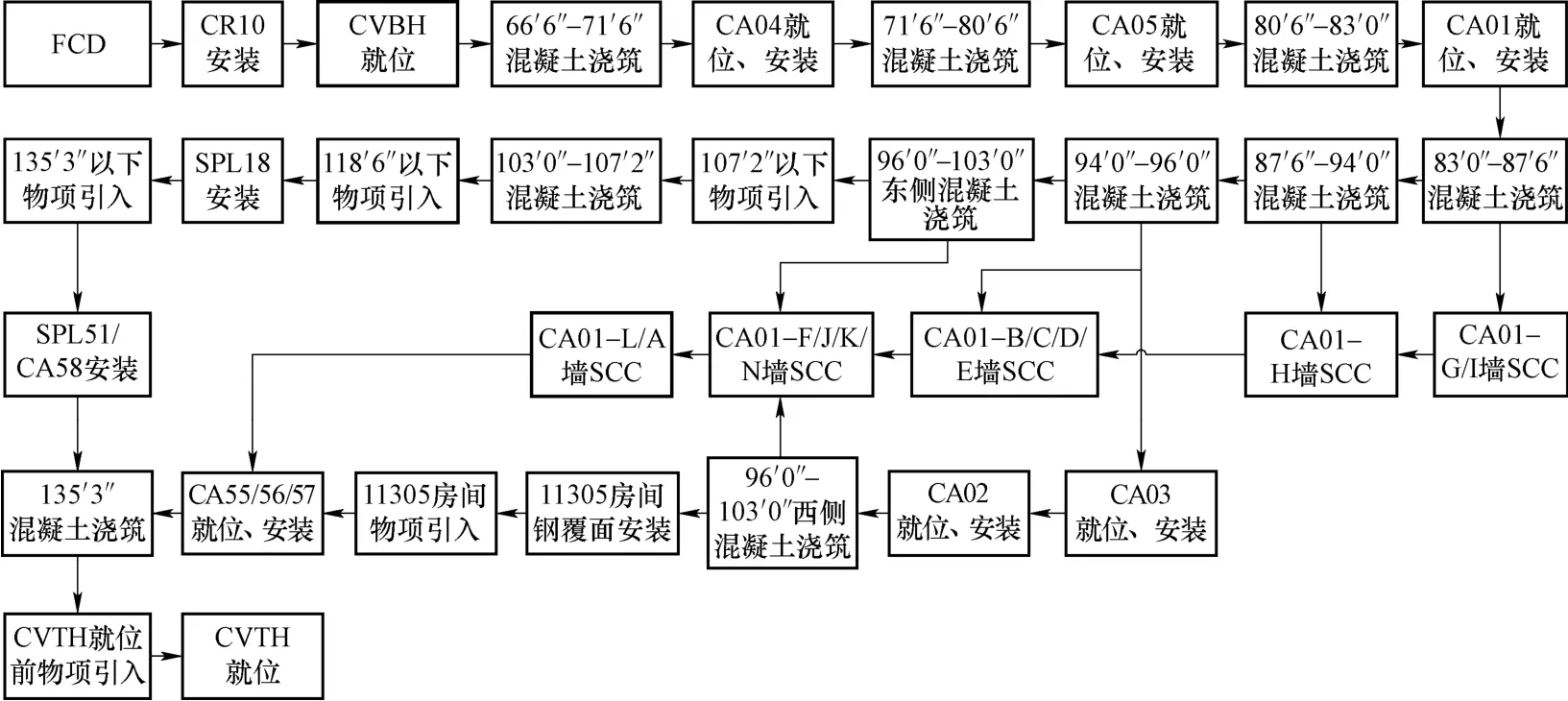

AP1000 反应堆厂房内部结构底部为坑道结构(见图 5),上部是以最大的模块——CA01为核心,周围设置许多小模块——主要有单钢板模块CB 和楼板模块CA3X 和CA5X 系列与其拼接。内部结构虽然房间较少,以CA 和CB模块分割成各个房间,但结构错层较多(见图 6),而且CA01 结构模块底部错层多,CA01安装就位后还需要进行多次常规钢筋混凝土结构的施工,才能进行模块内侧的混凝土浇筑。AP1000 反应堆厂房内部结构施工工序如图 7所示。

图5 AP1000 坑道结构剖面图Fig.5 AP1000 tunnel structure sectional drawing

图6 AP1000 内部结构三维图Fig.6 AP1000 internal structure 3D model

图7 AP1000 反应堆厂房内部结构施工工序Fig.7 AP1000 reactor building internal structure construction process

CA01 模块为SC 结构,由双钢板和锚筋、连接件组成,中间浇注混凝土。双钢板的刚度与机械模块相比要弱很多,在SC 模块的运输、吊装、以及混凝土浇注时,模块的变形控制和变形处理难度较大,因此需要在SC 模块混凝土浇筑前,确定合理的施工工艺,制定模块变形监测措施,加强施工过程的检查,确保在混凝土浇筑之后,SC 模块结构满足施工精度要求。

另外,楼板模块与CA01 主模块拼接精度要求较高,安装难度大,工期较长。以典型的CA3X 和CA5X 系列楼板模块施工为例,海阳核电一期工程,CA3X 楼板模块实际施工工期100d,CA5X 楼板模块实际施工工期183 天。在考虑预引入物项及时交付、模块验收合格的情况下,经过施工单位优化后的平均工期也需要65 天,楼板模块具体施工流程为:模块吊装(1 天)模块调整就位(2 天)模块焊接(15 天)螺栓连接(5 天)模块检查验收(3 天)钢筋绑扎(30 天)埋件安装(7 天)模块混凝土浇筑(2 天)。楼板模块在现场的施工工期为65天,而普通混凝土结构楼板施工只需约42 天。

因此,AP1000 内部结构布置的特点对土建的建造工期有着很大的影响,内部结构坑道和模块底部的错层增加了混凝土施工工序。根据三门和海阳项目的实践经验,结构模块的施工还存在以下技术难点:

(1)SC 模块安装精度要求较高,模块吊装防变形控制难度大;

(2)楼板模块和墙体模块连接时,一旦发生偏差,处理难度较大;

(3)SC 结构就位时,内部的连接型钢与底部混凝土预留的插筋容易形成相互干涉,需要对插筋进行调整或切割模块内的连接型钢。

综合以上分析可以看出,SC 结构和其他结构模块的应用,优缺点都很突出,如果处理不好,容易造成现场工作的延误。

3.2 结构模块化对安装的影响

AP1000 结构模块的应用,可以使安装作业提前开始,实现土建和安装平行施工。但从反应堆厂房的安装物项来看,除了主回路系统的安装,其他设备和系统的安装量并不大,采用传统的施工方式同样可以满足安装进度要求。

关于主回路系统的安装,采用结构模块和开顶法施工,可以使主回路安装工作提前开始。若AP1000 改为RC 结构施工,在采取隔离防护措施和装修提前介入的情况下,主回路设备同样可以实现开顶引入和安装提前开始,同样能够达到缩短工期的效果,并且成本远低于SC结构。

3.3 CAP1400 建造情况

我国研发CAP1400 机型,首堆于2019 年4月开工建设,计划总工期56 个月。2021 年7月安全壳顶封头完成吊装,符合进度计划,但辅助厂房滞后约7 个月,主要滞后原因如下:

(1)由于是首堆,经验不足,前期人员配置不足,未能按施组要求进行人员配置,现场施工滞后进度计划。

(2)建安深度交叉影响。辅助厂房墙体内布置大量安装物项,同时楼板下方布置大量设备及机械模块,楼板施工必须等安装设备及模块安装完成后启动,合同计划未完全考虑交叉施工降效。

(3)甲供物项方面。甲供物资供货及时性尚能满足进度要求,但供货质量很多都不能满足要求,造成现场施工难度增加、返工、工期增加。

(4)墙体钢筋密集、埋件数量多。辅助厂房楼板、墙体钢筋密集且非标埋件多,造成施工难度大。

(5)受与相邻厂房固有施工逻辑影响。如辅助厂房径向内墙、环区楼板与屏蔽厂房外部基础、RC 结构直接相连,施工作业面相互重叠,在确保屏蔽厂房施工连续的前提下,辅助厂房施工出现停滞状态。

与AP1000 首堆相比,CAP1400 主线进度控制较好,反应堆厂房按计划实现穹顶吊装。主要做了以下改进:

(1)设计优化。对施工难度大的位置进行优化,如优化钢筋间距、优化钢筋布置形式、优化埋件类型等措施,减少现场碰撞和施工难度,保障现场施工顺利进行。

(2)自主模块化施工。在固有模块化设计的基础上,将楼板零散钢结构拼装成整体进行安装,减少关键路径施工时间。

(3)优化施工工艺。研发自动焊工艺,代替传统手工焊,加快现场钢结构焊接施工效率。

另外,主线作为工程形象和关键路径,在资源安排方面有所倾斜,从而优先保证了主线进度。

但模块化施工存在的一些问题,与AP1000类似。

3.4 小结

根据以上分析,AP1000 采用了模块化技术却没有明显缩短工期,这主要是由AP1000 结构模块特点和结构模块施工技术难点决定的,具体说来,包括以下几个方面:

(1)内部结构的坑道和模块底部错层较多,增加了混凝土施工工序;

(2)模块与钢筋、埋件等物项存在冲突碰撞,现场调整困难;

(3)模块的制造、运输、吊装等环节变形控制难度大,很难满足安装精度要求;

(4)土建、安装作业深度交叉,增加了施工难度和施工降效。

4 未来核电优化工期的发展方向

建造工期是体现核电技术先进性、保证核电经济性的重要考量指标。根据先进轻水堆用户要求文件(URD),核电站建造从第一罐混凝土到商业运行的时间,改进型电站不超过54 个月,非能动型电站不超过42 个月。欧洲用户要求文件(EUR)要求从第一罐混凝土到商业运行的时间为60 个月。纵观世界各国的三代核电机型,如韩国APR1400、法日合作的Atmeal-1、西屋AP1000 和俄罗斯VVER-Toi,都是以48个月甚至更短的建造工期为目标开拓国际市场。但是目前真正实现48 个月工期的只有日本柏崎刈羽核电站的ABWR 机组。

对于改进型的三代核电机型,工艺系统和土建工程量均比二代机型有所增加,在经过若干项目的实践之后,可以满足EUR 要求的60个月建造工期,但是要满足URD 要求的54 个月还有很大压力。为此需要在工艺系统布置和土建工程量上做“减法”,开展进一步的设计优化,在关键路径上采用“模块化+开顶法”,才能实现。

对于非能动型的三代核电机型,由于系统的简化,整体工程量也会随之减少,无论是否采用模块化建造,均能够实现EUR 要求的60个月工期目标。但是要实现URD 要求的42 个月工期,则需采用“模块化+开顶法”,并且模块化设计还要根据AP1000 的实践经验做出改进,改进方向如下:

(1)模块尽量大型化和规格化,使模块的拼装工作提前在车间进行,减少现场模块安装工作之间的接口;

(2)尽量减少模块底部的错层,使模块底部就位在同一标高基础上,从而为模块的施工创造有利条件;

(3)简化楼板结构和墙体模块间的连接方式,使楼板施工更加便捷;

(4)制定合理的模块防变形措施,减少施工中的不符合项,避免工期的延误。

5 结论

理论上模块化设计和建造技术的应用可以显著缩短核电建设工期,但是AP1000 的工程实践却与传统认识相悖,即使在排除首堆工程风险因素的情况下,AP1000 反应堆厂房内部结构工期相比RC 结构工期也没有任何优势甚至存在劣势。这是由AP1000 内部结构特征和模块化施工技术难点等原因造成的。

因此要破除“模块化一定就能缩短工期”的认识,正确认识模块化技术和工期优化之间的关系。在核电的研发设计过程中,SC 结构和RC 结构的选择需根据具体机型的结构型式进行分析,对质量、造价、工期等因素进行综合评估。无论采用SC 结构还是RC 结构,在工艺系统和土建工程量上做减法,开展设计优化,都是缩短核电建造工期最直接和有效的手段。

综上所述,未来核电技术如果要实现显著的工期优化,应当从以下方面综合考虑各种措施:

(1)尽可能简化系统和优化设计,从而显著降低土建和安装工程量;

(2)采用各种先进施工技术,如开顶法,提高施工效率,实现土建和安装并行;

(3)优化结构模块设计,如模块尽量大型化和规格化,减少模块底部错层,简化模块间连接方式等;

(4)解决模块化施工的技术难点,制定合理的模块防变形措施。