基于核电厂可用率的设备分级方法研究

2022-10-18孙茜于爱民赵思桥李骜

孙茜,于爱民,赵思桥,李骜

(中国核电工程有限公司,北京 100840)

安全性和经济性是核电厂的两大设计目标。目前我国核电厂设备分级相关的法规标准对分级及分级要求的制定主要以核安全为考虑基准,以经济性为目标的分级甚少考虑。

国际原子能机构(IAEA)于2006 年发布的安全标准《设施与活动的管理体系》(安全要求No.GS-R-3)中提出,产品或活动的管理应进行等级划分,以便合理地配置适当的资源。等级的划分的基础之一为产品和活动的安全、经济等因素有关的潜在影响。也就是说,在IAEA 新版的安全要求中,分级要求的关注点,已不仅在于核安全,还要考虑经济因素。

因此亟需建立一套以经济性为目标的分级体系,独立于安全分级体系,作为电厂设备管理体系的补充。

可用率作为表征电厂经济性的重要指标,在未来核电厂中越来越受到关注。EUR 对于先进堆型要求电厂设计可用率大于90%;EPR 等堆型具备较高的可用率水平;“华龙一号”在设计中提出了不低于90%可用率的要求;华龙二号等后续机组计划可用率不低于92%。

由于可用率作为衡量核电厂经济性的重要指标成为了关注的重点,因此本文研究建立了一套以设备失效对电厂可用率影响作为分级依据的设备管理体系。通过对可用率影响重要的设备进行分级管理,提高机组可用率,从而达到提升机组经济性的目的。

本文通过对可用率影响重要的非计划停运和计划停运的分析,提供了可用率分级的基础,包括设备的故障失效后果分析、换料大修关键路径分析。在这些分析结果的基础上,研究INPO AP-913《设备可靠性过程描述》、AP1000发电可靠性分级,提出可用率分级原则,并结合标准NB/T 20350—2015《非能动核电厂设计和建造阶段质量保证分级和管理要求》,调研总结当前非核安全设备(如汽轮机)在设计和采购、制造等环节的实际实践,运行核电厂对于关键敏感设备的管理,提出一套包括可靠性要求、技术管理要求、质量保证分级在内的分级体系。本文建立的可用率分级方法,已制定中国核工业集团有限公司企业标准Q/CNNC HLBZ CA 2《“华龙一号”物项可用率分级准则》并发布。

1 可用率分级方法及流程

根据电力标准DL/T 793 中定义,电厂可利用率定义为可用小时数与统计小时数的比值。计算公式为:

其中:

∑AT(Availability Time)——在确定的时间长度内,核电厂可发电的累计时间;

∑UAT(Unavailability Time)——在确定的时间长度内,核电厂不可发电的累计时间。

根据世界核电运营者协会(WANO)对于影响机组出力的相关指标与定义要求,造成机组不可发电从而影响可用率的情况可分为非计划停运和计划停运两种情况。非计划停运是指非预计的机组处于不可用状态。计划停运是指电厂在有较长时间安排的情况下进行的有计划有规划的停运。

可用率分级的方法是首先识别对可用率损失有重要影响的设备,即:

情况1:单一设备失效(或故障)导致机组非计划停运或降功率;

情况2:单一设备失效(或故障)导致机组计划停运时间的非计划延长。

再根据可用率损失影响的两个要素,对设备进行可用率等级的划分:

要素1:可用率损失严重程度;

要素2:可用率损失可能性。

对于已划分不同可用率等级的设备,对不同等级的设备提出相应的设计运行管理等方面的要求,以提高其可靠性。通过可用率分级管理的措施能够减少机组非计划停运时间以及计划停运时间的非计划性延长,从而提升提升机组的可用率。

可用率分级的流程如图1 所示。

图1 设备可用率分级流程图Fig.1 The flow chart of equipment availability grading

2 可用率重要设备的识别

2.1 非计划停运分析

可用率重要设备的识别是设备可用率分级的基础,其主要工作之一在于识别什么单一设备失效会造成机组非计划停运,从而影响机组可用率。

WANO 中非计划停运时间中应考虑如下方面:

(1)设备故障引起机组非计划停运检修;

(2)设备试验、修理及其他电厂设备或人员相关原因引起的非计划性停运或降功率;

(3)非计划的停运时间延长;

(4)管理当局因电厂设备性能或人员状况采取的行动、或对所有同类电厂采取的同类行动引起的非计划停运或降负荷或使非计划停运或降负荷时间延长。

这四个方面中,“非计划的停运时间延长”主要指机组处于计划停机状态如换料大修等,由于设备失效导致停机时间产生非计划性的延长。这部分内容将在计划停运项目梳理中进行考虑。“管理当局因电厂设备性能或人员状况采取的行动、或对所有同类电厂采取的同类行动引起的非计划停运或降负荷或使非计划停运或降负荷时间延长。”这类与政策、管理当局相关,不在可用率分级考虑范围内。

因此主要考虑设备失效(或故障)引起机组非计划停运检修以及设备试验、修理及其他电厂设备或人员相关原因引起的非计划性停运或降功率。

分析时主要采用的方法是对各系统、设备逐一进行失效模式及影响分析。失效影响分析考虑的是在不同工况下设备失效引起非计划停运或降功率,具体需要考虑是否停堆停机、停堆深度、降功率水平等。在判定失效模式是否导致停堆停机、降功率时,可以基于以下准则:

(1)保护系统自动停堆停机,包括触发反应堆保护系统的自动停堆、触发汽轮机保护系统的自动停机;

(2)运行技术规格书等要求的手动停堆或降功率,以及导致进入事故、异常处理规程的手动停堆或降功率;

(3)系统、设备冗余度降低,增加停堆停机时间风险;

(4)其他辅助系统分析,会导致停堆停机风险。

非计划停运分析还应考虑相应事件引起的非计划停运时间,非计划停运时间(降功率事件除外)主要包括四部分:

(1)故障后,功率运行至停堆时间(达到规定的停堆深度);

(2)修复故障后,从相应停堆深度重返临界的时间;

(3)从临界状态至满功率的时间;

(4)修复系统/设备故障所需的时间。

2.2 计划停运分析

计划停运是指机组处于计划检修期内的状态(包括装换料、试验、检查、技术改造或进行检修等而处于不可用状态)。计划停运是在有较长时间安排情况下进行的有计划有规划的停运,其中有计划的停运优化在本文中不考虑,可用率分级方法考虑的是由于设备失效导致的计划停运时间非计划性的延长。计划停运分析流程如图2 所示。

图2 计划停运分析流程图Fig.2 The flow chart of planned outage analysis

在国际充分认可的EUR 可用率计算方法中,将计划停运分为了标准换料大修、汽轮机检修大修(包含汽轮机完整检修的换料大修)以及十年大修三个部分。标准换料大修根据所执行项目特点,总体上分为运行、试验、维修三个类型的活动。运行活动是计划停运的最重要部分,因为试验和维修活动都是在运行活动这条脉络上开展的,因此运行决定了计划停运各项活动项目的组织性和逻辑性。根据电厂的运行模式划分、运行技术规范对于状态的可用性要求和退防规定,大修活动的运行划分为若干里程碑。可用率影响分析是以里程碑之间的运行窗口为框架展开,对运行项目逐项梳理分析,包括“主要操作内容与操作目标”“操作开始与结束要求的机组状态”“技术规格书对操作的要求”“操作时间”。通过以上分析可以确定所有项目的实施逻辑,这将作为运行活动中可用率重要设备的基础。

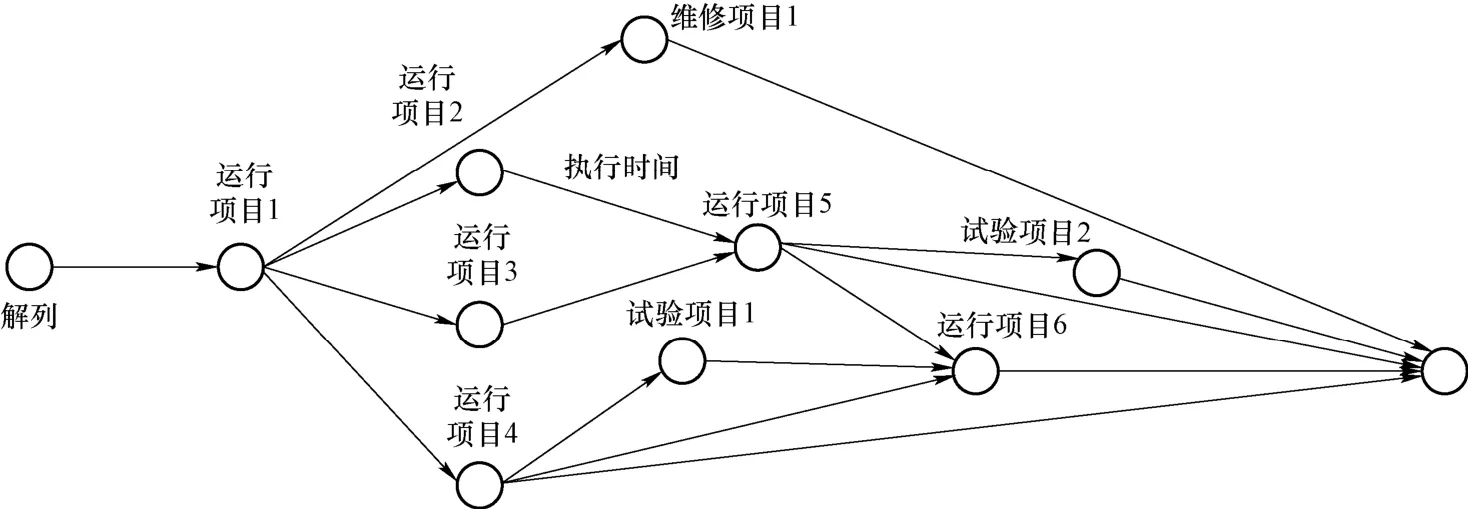

基于上述大修项目的分析结果,计划停运可用率分析可以按照关键路径的方法进行评价,通过网络图的形式对换料大修过程中的项目进行模型化(见图3)。为系统化的描述换料大修过程,采用节点与网络形式来进行表达。其中每一节点表征着每一工作项目的执行(如有必要时还可以用来表达项目的终止)与有必要进行描述的机组状态点,节点之间的连线表示了节点之间的逻辑关系与节点项目的执行时间,通过这两个维度的信息可以形成典型的网络图,以此表达完整的换料大修过程。

图3 关键路径网络示意图Fig.3 The schematic of the critical path network

通过建立网络图模型,结合国内运行核电厂大修的历史数据,建立重要关键活动项目及其活动逻辑与活动时间,计算出大修的关键路径。通过此模型,将大修过程中设备失效的信息包括逻辑、失效时间等输入到模型中,即可输出该设备失效对关键路径的影响,为可用率重要设备的分析识别提供量化的依据。

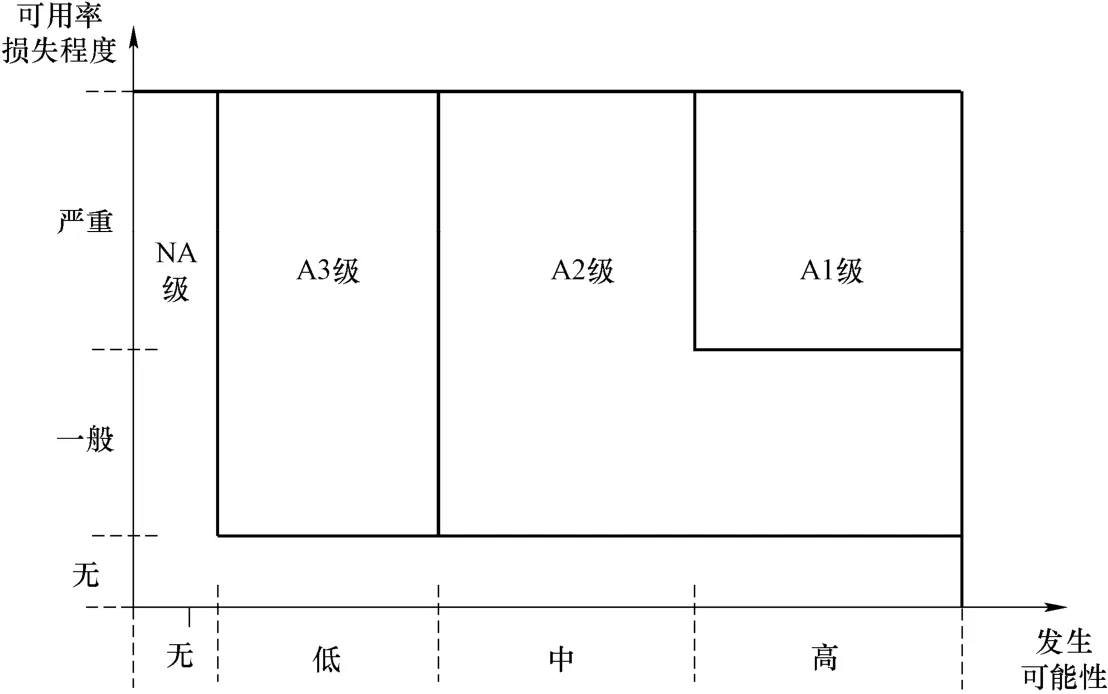

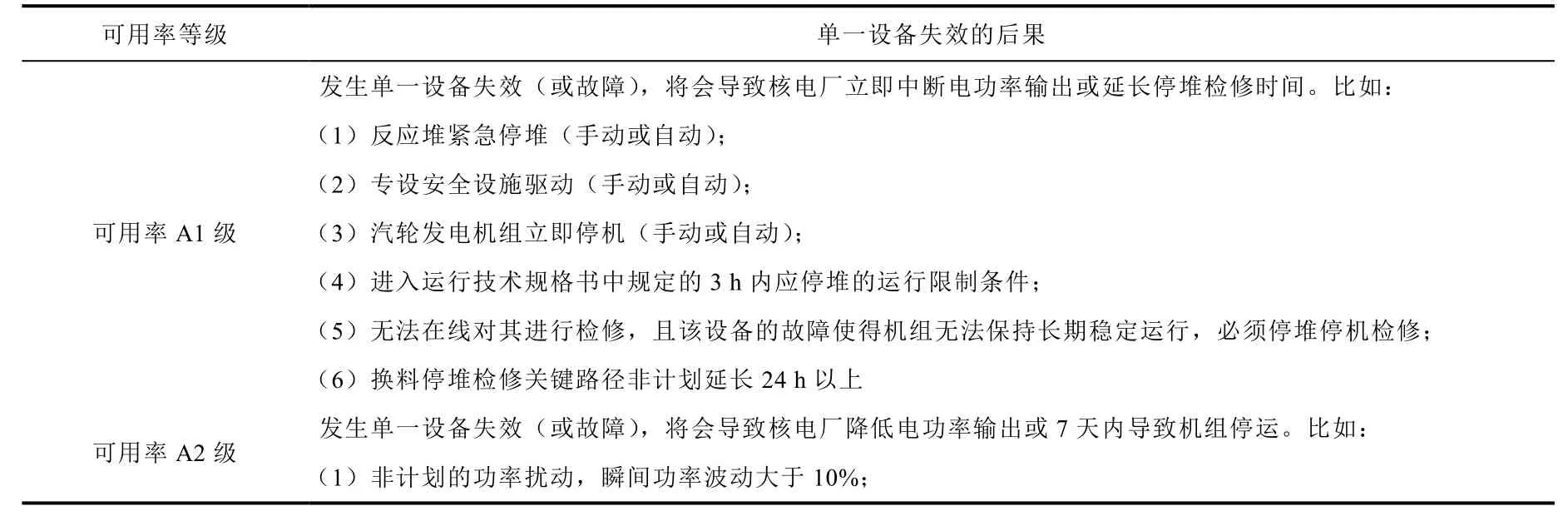

3 可用率等级划分

本方法结合非计划停运与计划停运的分析结果,对核电厂设备进行可用率等级划分,形成可用率分级原则。设备可用率分级的划分,应根据其对机组可用率的风险作为根本原则,风险的大小与设备不可用后造成的可用率损失严重程度以及造成损失的可能性大小相关。设备不可用后造成的可用率损失程度越高,造成该损失程度的可能性越高,则该设备的可用率分级越高。根据该原则,将可用率等级从高到低划分为A1、A2、A3、NA 四级。其中设备失效会导致可用率损失程度“严重”且可用率损失可能性“高”,这种设备为可用率A1 级;设备失效导致可用率损失程度“严重”且可用率损失可能性“中”,以及可用率损失程度“一般”且可用率损失可能性为“高”或“中”,这种设备为可用率A2 级;设备损失导致可用率损失程度“严重”或“一般”且可用率损失可能性“低”,这种设备为可用率A3 级;其他设备为N/A 级。可用率分级区域划分如图4 所示。

图4 可用率分级区域划分Fig.4 The graded area division of availability

在以上基本原则的基础上,还应对可能的可用率风险进行细化的描述。图中可用率损失程度的等级划分中,“严重”指出现停堆停机,可用性损失超过24 h,“一般”指不发生停堆停机但会导致降功率运行,考虑大于10%的降功率水平;低于10%的功率损失在可用率分级中不予考虑,因此可用率损失程度为“无”。发生可能性是根据设备失效造成停堆停机或降功率的可能性以及设备失效的可能性等因素共同确定,简化处理只考虑设备失效造成停堆停机的可能性这一因素,可用率损失可能性分为高、中、低,其中“高”是指设备失效有较高可能性导致停堆停机,包括触发保护系统立即停堆停机或者运行技术规格书、规程要求的3 h 内手动停堆停机等。由于概率安全分析计算设备平均修复时间均在3 h 以上,因此认为设备有极低的可能性得到修复,故设备失效有较高可能性会导致停堆停机;“中”是由于设备失效后可维修或更换等原因有可能会导致停堆停机,包括技术规格书、规程要求的7 天内停堆停机。由于概率安全分析计算设备平均修复时间在7天以内,因此认为设备有可能得到修复,故设备失效导致停堆停机的可能性为“中”;“低”是指设备失效后有冗余等原因,几乎不会造成停堆停机。总体而言,电厂可能的可用率风险主要包括如下几种情况。

(1)设备失效造成系统产生不能依靠调节系统稳定的瞬态波动,导致直接停堆停机,或者长期降功率运行;

从可用率损失可能性考虑,设备不可用后导致的损失可能性为“高”。

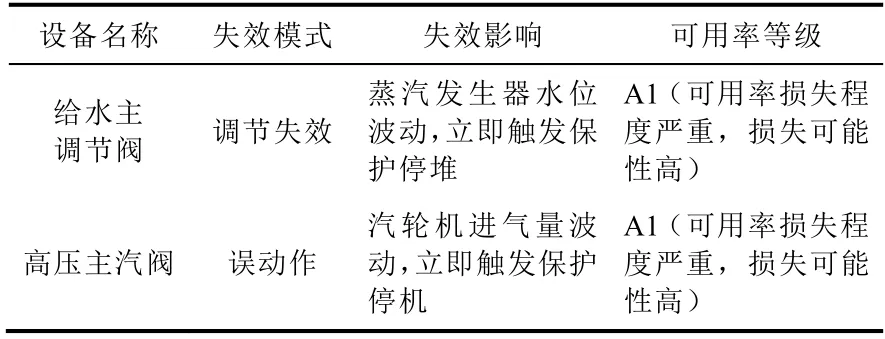

从可用率损失程度考虑,设备不可用既可能导致停机停堆,也可能造成降功率运行,根据运行以及电厂大修经验,设备非计划停机停堆即使退防到热停堆修复完成后重返临界、并网、至满功率也需要约24 h,因此停堆停机对应的可用率损失程度为“严重”,而大于10%降功率运行对应的损失程度为“一般”。这类功能通常与反应堆保护、热力发电等系统相关。表 1以主给水等系统为例进行说明。

表1 主给水停堆停机可用率分级分析Table 1 The grading analysis of shutdown availability of main feedwater

(2)设备失效后造成系统冗余度丧失或者核安全风险增加,导致违反运行技术规格书的内容,要求机组降功率运行或者进行退防的。

技术规格书中的退防时限的设置通常会考虑安全以及设备维修时限两种情况,对于与安全直接相关的系统,如专设系统,通常都为了尽可能减少安全风险以及不满足单一故障准则的时限而设置了较短的退防时间。而对于对电厂安全影响较低的设备,如辅助系统设备,退防时间的设置会充分考虑其修复的时间。因此从不可用损失可能性评估,对于较短的退防时限,可考虑其概率较高,如要求立即后撤、24 h内后撤的事件;对于充分考虑维修时间的退防时限,可认为其损失概率为中,如7 d 内要求后撤的事件;而对于退防时限非常长的情况,可认为其损失概率为低,如7 d 后要求后撤的事件。

从可用率损失程度考虑,可用率的损失将与设备维修时间、后撤的模式相关,总体而言退防后撤越低、设备修复时间越长,造成的可用率损失越高,由于热停堆造成的可用率损失也达到24 h,因此退防造成的可用率损失为“严重”。同时还存在不需停堆后撤,只需要降功率即可的情况,对应可用率损失为“一般”。表2是根据运行技术规格书梳理的部分设备可用率等级分析过程。

表2 运行技术规格书对应可用率分析Table 2 Analysis of corresponding availability of operation technical specifications

(3)设备失效降低了系统冗余度,未违反运行技术规格书,但是增加了停机停堆风险的。

考虑到设备失效并未违反运行技术规格书,说明设备不涉及安全。但若设备隶属于可用率故障树中的一环时,会导致停机的风险增加。由于该情况不会直接造成停机,因此可认为其可用率损失概率为低。以主给水系统冗余的传感器为例分析其可用率等级(见表3)。

表3 主给水系统冗余度降低可用率分级分析Table 3 The grading analysis of redundancy reduction and availability of main water supply system

续表

(4)设备作为辅助系统,不可用后会带来主系统不可用的风险,并由此提高机组可用率损失的可能性。对于安全相关系统的辅助系统,其不可用多在运行技术规格书中列出。对于非安全相关系统的辅助系统,可根据主系统在失去辅助系统后失效概率以及失效时间来评估其可用率损失的可能性以及程度。

(5)设备失效后会直接造成计划停堆时间延长的,如造成大修活动延缓或暂停,设备维修时间增加等。

所造成的计划停堆时间延长程度,直接影响到其可用率损失程度。若换料停堆检修关键路径非计划延长24 h 以上则认为可用率损失程度为“严重”,换料停堆检修关键路径非计划延长24 h 以内,认为可用率损失程度为“一般”。

根据上文网络图的方法识别出“华龙一号”换料停堆的关键路径。其中“一回路氧化运行”为关键路径的节点。

换料大修时,工作人员需要对包括核岛主系统、辅助系统在内的系统进行检修,为了降低工作人员的放射性剂量,需要在机组停堆过程中进行一回路氧化运行,以便去除活化腐蚀产物,减少辐射源项。

一回路氧化运行的主要操作是在降温至80%的温度平台,将适量的一定浓度的双氧水通过化容系统从添加箱注入到一回路中,通过氧化反应,活化的腐蚀产物迅速从管道上剥离,通过化容系统净化床和过滤器吸收,达到在较短时间内减少一回路放射性的目的。

对一回路氧化运行这一项目涉及的设备进行失效模式及影响分析,识别出其失效会导致关键路径延长的设备,其中是关键路径延长24 h 以上即为可用率A1 级。

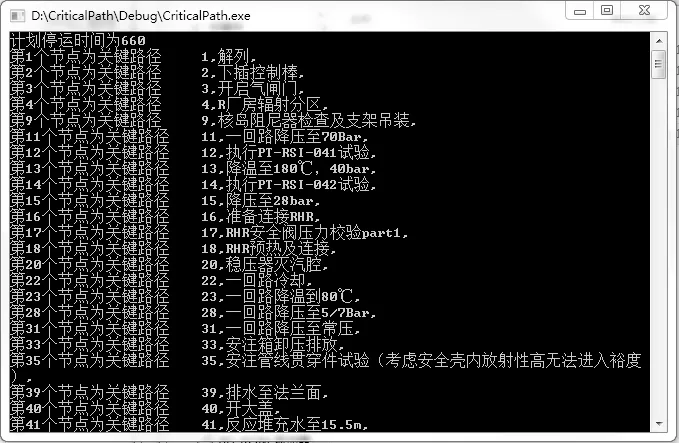

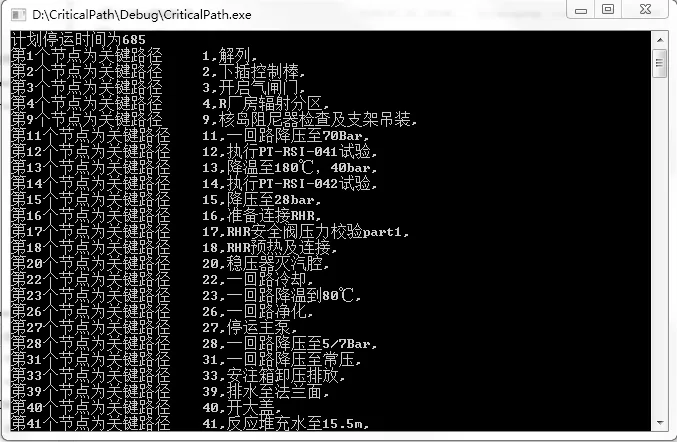

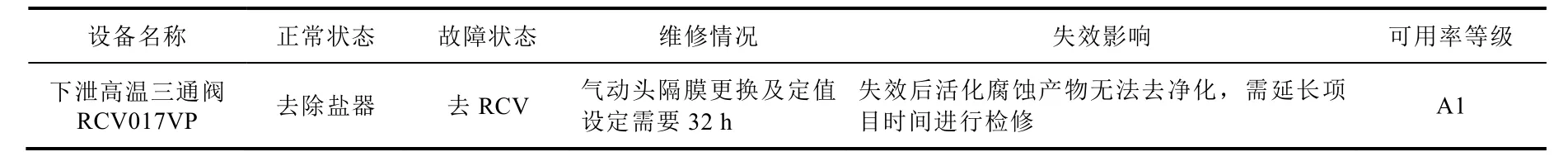

以下泄高温三通阀RCV017VP 为例,正常状态去除盐器净化,若该气动调节阀失效其故障状态是去往RCV,无法为氧化后的一回路活化腐蚀产物净化,必须在该窗口维修至净化功能可用才能继续换料大修进程。根据电厂设备维修数据库,RCV017VP 阀门失效后气动头隔膜更换及定值设定需要32 h,将该阀门失效导致一回路氧化运行节点的时间影响代入到模型中。图5 是未考虑RCV017VP 失效计算出的计划停运时间及关键路径节点,图 6 是考虑RCV017VP 失效,导致一回路氧化运行节点时间延长32 h 后计算出的计划停运时间及关键路径节点。

图5 RCV017VP 未失效的关键路径计算Fig.5 The critical path calculation of RCV017VP without failure

图6 RCV017VP 失效后的关键路径计算Fig.6 The critical path calculation after RCV017VP failure

通过网络图模型计算可以看出,RCV017VP未失效计算的计划停运时间为660 h,RCV017失效导致一回路氧化运行节点延长32 h 后,计算的计划停运时间为685 h。由此,RCV017VP单一设备失效将导致关键路径延长24 h 以上,故从计划停运角度分析RCV017VP 可用率等级为A1 级。表4 为RCV017VP 可用率分析过程。

表4 RCV017VP 在一回路氧化运行节点的可用率分级分析Table 4 The grading analysis of the availability of RCV017VP oxidation operation nodes in the primary loop

所有设备失效均会产生以上后果,只是造成该后果的可能性与程度不同,可以将每个设备的每种不可用后果,按照发生可能性按照上图的区域划分可以明确各个设备不同不可用后果的可用率等级,然后按照其中的最高可用率等级规定该设备的可用率等级。

综上,根据对核电厂可用率影响分析,按照可用率分级划分依据,核电厂物项对核电厂可用率影响的重要程度划分为四个等级:A1级,A2 级,A3 级,NA 级。相应的分级原则如表5 所示。

表5 设备可用率分级原则Table 5 The grading principle of equipment availability

续表

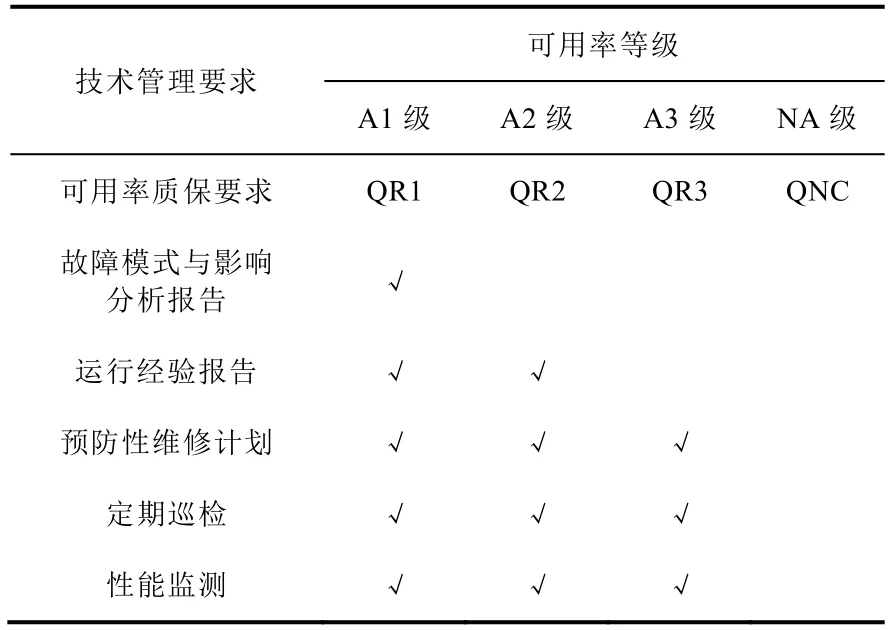

4 技术管理要求

对核电厂设备采用可用率分级后,根据可用率分级的不同,各个设备应从设计、制造、运维和质保等各个方面采取相关措施提高设备可用性。

(1)设备设计、制造方面

对于有可用率分级要求的设备,需要在设计阶段对这些设备进行老化机理分析,预防性维修策略的制定,故障模式与影响分析,提交运行经验报告等设计优化保证设备可用率。

(2)设备运维方面

对于有可用率分级要求的设备,需要在运维阶段对应执行如下的管理要求:

1)对设备执行定期巡检,由核电厂确定这些设备的巡检频度及巡检准则;

2)对设备进行运行性能监测和监督;

3)执行设备的运行环境评价;

4)对设备制定预防性维修计划,由核电厂确定这些设备预防性维修的频度;

5)必要时,对设备制定备品备件管理计划。

6)采集设备的运行数据;

7)进行健康评价与老化管理。

(3)设备质保方面

设备的质量保证分级应综合考虑核安全分级和可用率分级来确定。在设备的质量保证等级确定后,应遵循相应等级的质量保证要求开展各领域的质保活动。基于可用率分级设备确定的质保分级,还应考虑设计、采购、制造、施工、运行各领域的成熟性、活动复杂性、可达性以及其他因素:

1)服务和活动在运行上的重要性;

2)所涉及领域(设计、采购、制造、建造、调试、运行和管理)的成熟性;

3)所涉及领域的复杂性;

4)质量史;

5)标准化程度。

设计、采购、制造、施工的责任方,参考设备的可用率重要质量保证等级,可依据活动成熟性、复杂性、维护/维修/检测/测试可达性、配置永久性、标准化程度等因素,调整其可用率重要质量保证等级。

设备的质量保证分级应与核安全分级和可用率分级相适应。安全重要设备根据相关法规标准确定其核质量保证分级:质量保证1 级(QA1)、质量保证2 级(QA2)、质量保证3 级(QA3)。若安全重要设备同时还属于可用率重要设备,则还应附加适用可用率重要质量保证要求。对于非安全重要物项,其质量保证等级根据可用率等级划分为质量保证1 级(QR1)、质量保证2 级(QR2)、质量保证3 级(QR3)、质量保证无级(QNC)。

不同可用率等级设备的管理要求如表6 所示。

表6 可用率等级对应管理要求Table 6 The availability levels corresponding to management requirements

5 结论

本文首次建立了一套可用率分级体系,通过非计划停运情况下对系统、设备进行失效模式与影响分析,计划停运情况下大修关键路径分析等工作,识别出对可用率影响重要的设备。再根据设备失效对可用率损失严重程度以及可能性将设备划分为不同等级,进而分别提出不同的设计、制造、运行等领域的管理要求。

设备可用率分级体系为国内首次建立的,从电厂初始设计到运行管理的全流程的以电厂经济性为目标的设备管理体系。本文采用的分析方法填补了以提高可用率为目标的分级方法的空白。

同时,可用率分级作为安全分级以外的基于电厂经济性的设备分级管理体系,是核电厂性能监测、预防性维修实施、纠正性维修、设备可靠性改进、寿期/老关管理的基础。

通过电厂可用率分级,对设备增加设计管理要求,能够减少电厂非计划停运次数,从而减少电厂的经济损失。

“华龙一号”电厂基于国内外核电厂的历史运行经验和数据,结合“华龙一号”的创新性设计,构建了“华龙一号”机组可用率分析模型,从非计划停运和各类型计划停运两方面分析识别了可用率影响因素,分析论证了“华龙一号”设计可靠性和运行可用率水平,并优化完善了核电厂设计。通过可用率分级以及其他优化方式,电厂的可用率指标目标值可达91%,达到了国际先进水平,从经济性上提高了“华龙一号”的竞争力,为“华龙一号”在国际市场上推广提供了充分的支持。

本方法可应用于在建及后续建设的“华龙一号”项目,为电厂的安全高效运行提供了有利的技术支撑。本文提出的分析方法同样也可以用于其他堆型的设备可用率分级管理,进一步提升核电厂设备可靠性水平。