稳态考验回路换热系统热工优化设计研究

2022-10-18斯俊平赵文斌张文龙许怡幸刘洋

斯俊平,赵文斌,孙 胜,黄 岗,张 亮,张文龙,许怡幸,刘洋

(中国核动力研究设计院第一研究所,四川 成都 610213)

核反应堆燃料及相关材料的堆内辐照考验是新核燃料研制路径中的关键环节。为了验证燃料在辐照环境下的设计参数以及检测抗辐照性能及制造工艺可靠性等,有必要针对燃料球、燃料芯块、燃料元件及燃料组件开展一系列的辐照考验[1-3]。在研究堆内开展缩比例燃料组件的辐照考验,并获取燃料组件在稳态工况、瞬态工况以及事故工况的性能,可以为组件结构设计定型提供最终验证,并为燃料组件转入工程化应用提供重要的前期反馈[4,5]。

耐事故燃料(ATF)是为提高燃料元件抵御严重事故能力而开发的新一代燃料,为了验证ATF 等新型燃料组件设计的合理性以及判断制造的可靠性,有必要针对新型燃料组件在高温高压水试验回路中开展稳态辐照考验[6]。在燃料组件辐照考验中,反应堆为考验提供中子等核环境,而高温高压水试验回路用以提供与运行环境接近的温度、压力以及水质等环境。特别地,为了保障燃料组件能够安全有效的开展辐照考验,稳态考验回路的换热系统能力必须与燃料组件在堆内的考验功率及温度等热工要求相匹配。

本文针对稳态考验高温高压水试验回路,结合燃料组件辐照考验参数要求,对换热系统的热工设计开展优化研究,以解决燃料组件辐照考验参数要求与换热系统的匹配性研究。

1 稳态考验回路换热系统与热工优化设计方法介绍

1.1 稳态考验回路换热系统介绍

压水堆型燃料组件在研究堆内的稳态辐照考验通常在高温高压水试验回路中开展。如图 1 所示,高温高压水试验回路为一个闭式系统,其主回路主要由辐照装置、稳压器、主换热器以及给水泵构成。其中,辐照装置插入研究堆中的辐照孔道,是试验回路与反应堆的纽带。被考验的燃料组件安置在辐照装置内,并处于反应堆活性区内。辐照考验中,裂变反应促使辐照装置内释放出大量热量,为了维持试验回路中稳定的高温环境,需要在回路中配置换热系统,以将试验回路中多余的热量通过外部冷却水携带走。

图1 燃料组件稳态辐照考验用高温高压试验回路示意Fig.1 The schematic of the high temperature and high pressure test loop during the fuel assembly steady-state irradiation

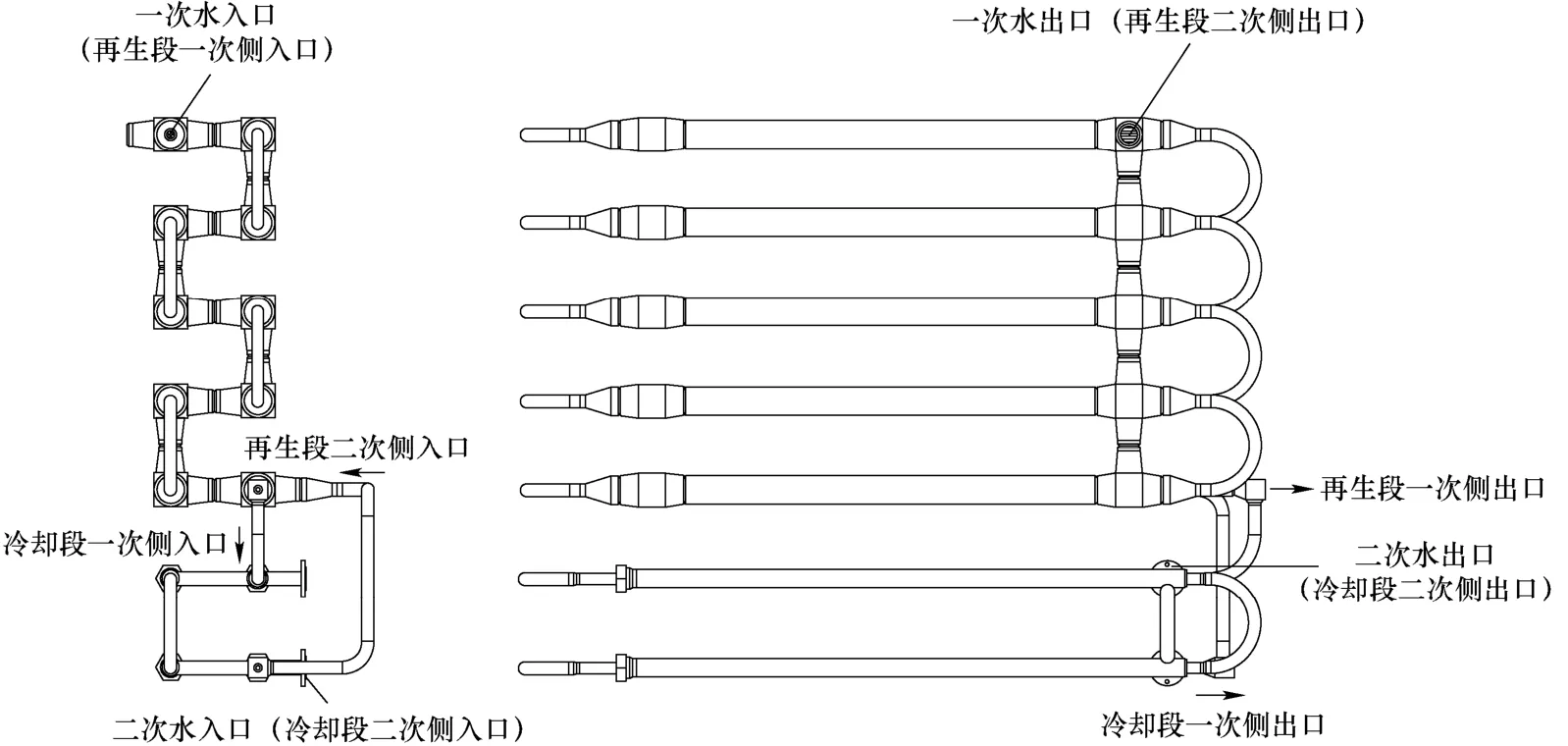

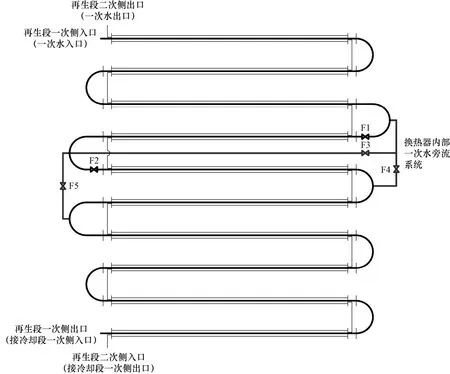

高温高压水试验回路的主换热器一般采用再生式换热器,在该型换热器中,可以高温的一次水与低温二次水直接换热,以减弱大温差换热对换热管的力学性能影响以及降低局部汽化对换热稳定性的不利影响。再生式换热器的结构如图2 所示,该型换热器由再生段以及冷却段构成,并且再生段与冷却段在结构上存在耦合,再生式换热器的结构耦合特点在于再生段一次侧出口与冷却段一次侧入口相连,且冷却段一次侧出口与再生段二次侧入口中相连。图3 展示了在这种耦合关系下的冷却水流动情况,经辐照装置加热的高温一次水依次流过再生段一次侧、冷却段一次侧以及再生段二次侧,而外部冷却水只流经冷却段二次侧。

图2 再生式换热器结构示意Fig.2 The structure of the regenerative heat exchanger

图3 再生式换热器中一次水及二次水流动情况Fig.3 The flow of the primary water and secondary water in the regenerative heat exchanger

1.2 换热系统热工优化设计方法介绍

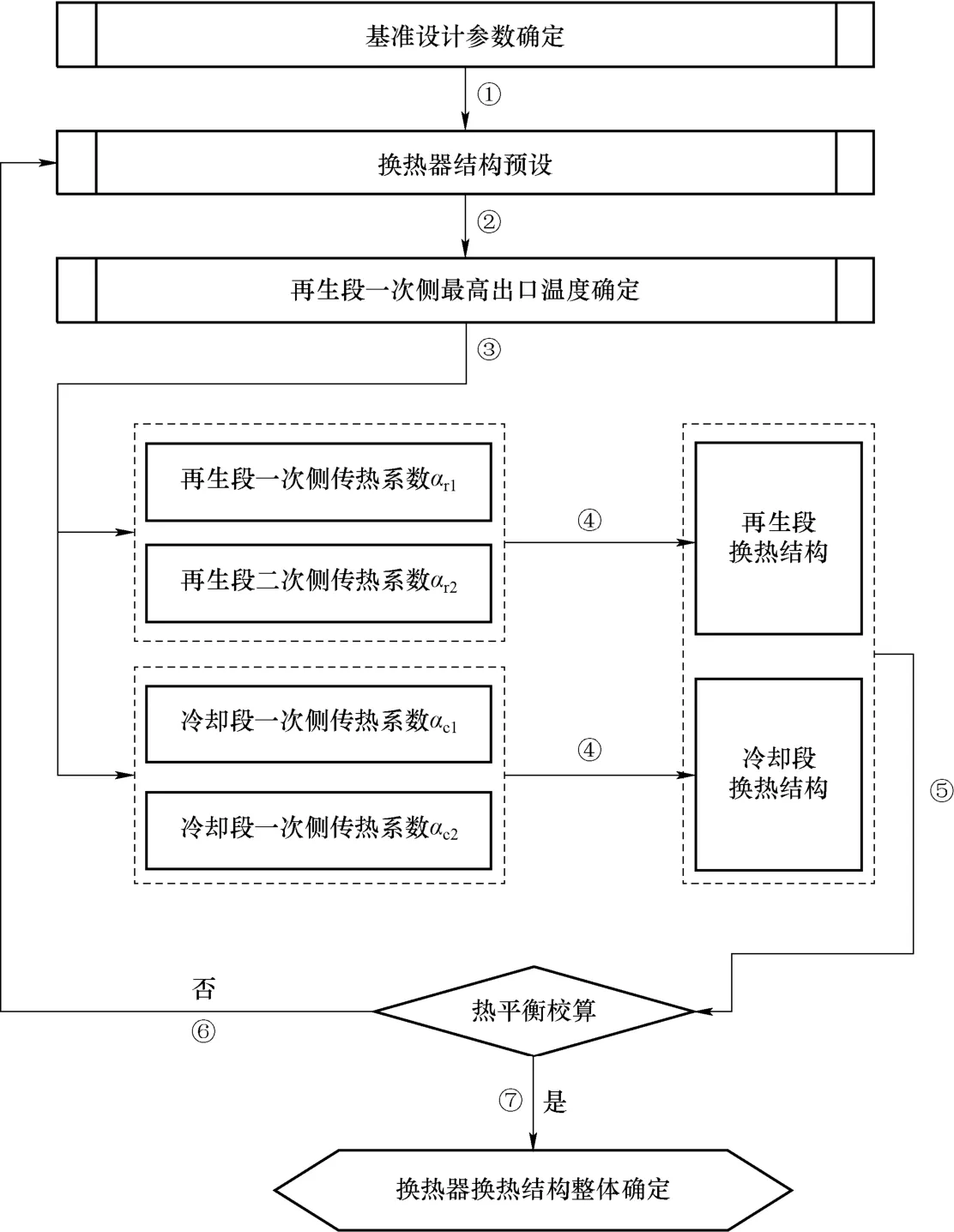

针对以再生式换热器形式为主的试验回路换热系统的热工优化,主要以再生式换热器的热工分析流程为基础。如图4 所示,由于研究堆匹配的燃料组件辐照考验高温高压水试验回路面向的对象是不同类型燃料以及不同考验参数的试验,一般选用其中一个常用的工况下的参数作为设计基准来定型换热器结构,并且预设冷却水流通截面来开展换热器热工设计。针对再生段和冷却段的设计,可以遵循换热器设计流程来分别开展,不过由于再生段与冷却段在结构上存在耦合,因此,在二者进行热工设计时,主要的一次水流量以及温度需要耦合考虑。

图4 再生式换热器的热工分析流程Fig.4 The thermal analysis process for the regenerative heat exchanger

在再生式换热器设计中,确定再生段一次侧最高出口温度(即冷却段一次侧入口温度)非常关键。采用再生式换热器主要在于减少大温差传热对换热管结构以及换热稳定性的不利影响,因此在再生式换热器设计中,需结合力学性能分析、辐照试验历史情况以及一定的裕量确定在最高一次水温度和流量下的再生段一次侧最高出口温度。基于该因素的考虑下,再生式换热器运行于其他低于该最高温度和流量下情况,再生段一次侧出口温度均会低于上述确定的最高温度,即可认定此时主换热器处于稳定安全运行条件下。在上述温度确定后,结合再生段以及冷却段的耦合关系,可以依据相应手册和资料对二者开展热工分析与设计[7-9]。特别地,由于试验回路运行于一个较宽泛的工况下,在对换热器进行热工分析时,需考虑到流动修正系数φ和物性修正系数ct,如公式(1)和公式(2)所示[8,9]。

式中:

Re——流动的雷诺数;

μm——平均流体温度下,流体的动力粘度;

μw——在平均壁温下,流体对应的动力粘度;

m——流体加热时,m=0.11,流体冷却时,m=0.25。

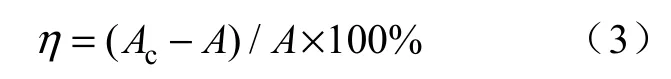

同时,换热器相关换热面积裕量η描述为采用的换热面积Ac较设计面积A多出的比例,如公式(3)所示。

特别地,本文针对回路换热系统相关的设计优化研究工作,未采用专业化研究工具或研究平台,相关分析数据是基于换热器结构特性、换热器设计相关经典公式以及数据耦合计算推导获得。

2 稳态考验回路换热系统热工优化设计分析

2.1 再生段结构优化研究

再生段的结构在再生式换热器设计中发挥着重要作用,再生段一次侧最高出口温度确定是开展再生式换热器结构设计的先决条件。针对燃料组件辐照稳态辐照试验回路,由于不同燃料组件对辐照考验参数的要求存在差异,这种差异主要体现在一次水入口温度及流量以及辐照装置中的核相关发热率等。以最大一次水流量定义为100%流量,对燃料组件的回路式稳态辐照考验,主换热器的工况覆盖范围为一次水330 ℃入口温度及100%流量至210 ℃入口温度及40%流量。在主换热器以再生式换热器结构形式开展设计时,可以在该工况范围内选择一个一次水流量及入口温度作为设计基准开展换热器的结构设计。特别地,无论以何种工况为基准开展设计时,在330 ℃一次水入口温度以及100%一次水流量时,再生段一次侧出口温度均不允许超过限定值。基于该要求,无论采用何工况为基准,再生段的结构均需与330 ℃一次水入口温度以及100%一次水流量时保持一致,否则再生段一次侧出口温度将会超过限定值。即无论一次水流量及温度如何选择并借此定型再生式换热器结构,均是调整冷却段的换热面积。

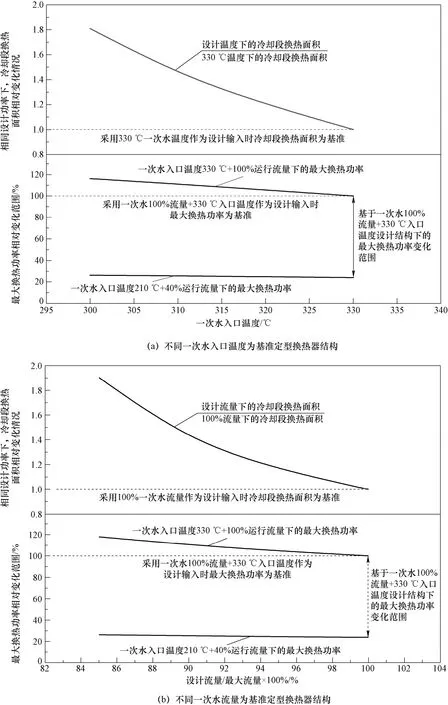

图5 中(a)和(b)分别展示了以不同的一次水入口温度以及一次水流量作为设计基础定型换热器结构时,换热器以该结构运行于一次水210 ℃入口温度及40%流量至330 ℃入口温度及100%流量,并使得二次水流量处于最大时的换热功率情况。

图5 采用不同一次流量及入口温度作为设计基准定型换热器后的换热能力表现Fig.5 The heat transfer performance of the heat exchanger under different primary flow and inlet temperature as the design basis

针对以不同一次水入口温度为基础的情况,采用更低的一次水入口温度,均可以不同程度抬升功率的最大值并增加调节区间的范围。以采用一次水100%流量及330 ℃入口温度对应设计功率为基准,基于该工况定型的结构的在各运行工况的最大功率调节区间范围为23.8%~100%,而将设计基准温度降至300 ℃时,此时的最大功率调节区间范围为26.1%~116.3%。而针对以不同的一次水流量为基础的情况,随着流量的降低,有类似现象。不过,无论是以更低的一次水温度还是流量来定型换热器结构,若要保持换热器的设计功率一致,均需要不同程度地增加冷却段换热面积,并且随着流量和温度降低,冷却段换热面积增加的趋势非常明显。在保持设计功率一定时,基于相同的再生段结构,一次水入口中温度在300 ℃时对应的冷却段换热面积约为330 ℃的1.81 倍。

从图5 中可以看出,采用更低的一次水温度和流量为基准定型换热器,虽可以明显地抬升330 ℃入口温度及100%流量时的最大换热功率,但对210 ℃入口温度及40%流量的最大功率抬升效果非常有限。因此,针对低入口温度及低流量情况,无论采用何一次水流量和温度作为设计基准,一旦主换热器结构定型,均对低参数状态下的换热功率改进无显著作用,这将导致燃料组件在低参数考验时,存在主换热器换热功率不足的情况出现。在辐照试验回路中,燃料组件的功率是由燃料组件核物理性质和辐照考验参数共同确定的,一旦反应堆内布置确定,功率将确定,不过该功率在换热器现有结构下并非与一次水流量及温度能够做到匹配。造成再生式换热器在低参数换热功率不足是由再生段的结构确定的。在低入口温度下,再生段一次侧的出口温度远不能达到限定温度,此时过多再生段换热面积的存在反而会大幅降低冷却段的换热温差,并最终造成换热功率不足的现象产生。在低参数条件下,再生段一次侧出口温度很难达到限定温度,为了在低参数工况条件下,换热器的功率能够有效提升,再生段应设计成为换热面积可调节的形式。图 6 展示了再生段换热面积可调节的方式,即将部分传热段中的一次水直接引出而跳过中间传热段的二次水冷却。

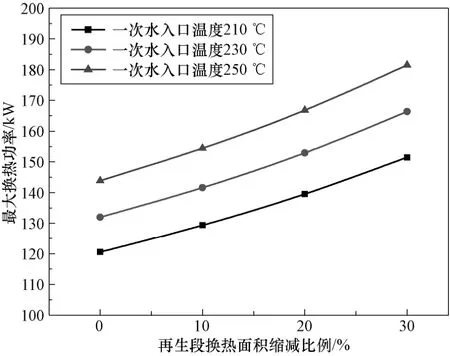

如图6 所示,通过一部分管道与阀门对再生段的一次水进行短接,可以实现10%、20%、30%的再生段换热面积减小。图7 展示了换热器在较低一次水入口温度下最大换热功率随再生段换热面积缩减比例调整后的变化情况,可以明显看出,随着再生段换热面积的缩减,低一次水入口温度下的最大换热能力大幅提升。针对210 ℃一次水入口温度,在再生段换热面积缩减10%、20%、30%时,换热器的功率分别提升了7.3%、15.7%以及25.6%。

图6 基于换热面积可调节的再生段结构示意Fig.6 A structure of the regeneration section with with adjustable heat exchange area

图7 换热器在较低一次水入口温度下最大换热功率随再生段换热面积缩减比例的变化情况Fig.7 The maximum heat transfer power of the heat exchanger at a lower primary water inlet temperature varies with the different reduction ratio of the heat transfer area of the regeneration section

2.2 换热面积裕量取值优化分析

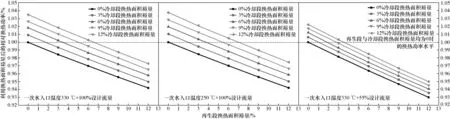

在换热器设计中,通常会保留换热面积裕量以作为换热功率的额外能力补充。不过针对再生式换热器,再生段与冷却段的换热面积裕量取值对换热器换换热功率的影响并非是一致的。本节中的换热面积裕量不仅限于设计过程中真实保留的面积裕量。在实际过程中,由于计算偏差、污垢系数偏差等因素,无论是再生段还是冷却段的换热功率均会与实际的换热功率有差异,为了分析上的方便,将再生段与冷却段在实际运行中多出的换热能力归整到换热面积裕量上进行分析研究。图8 展示了以一次水入口温度330 ℃及100%流量为基准定型换热器结构时,不同换热面积裕量下换热器的换热功率表现情况,可以看出随着再生段换热面积裕量的增加,再生式换热器的功率均有一定程度的下降,而增大冷却段裕量将会不同程度抬升换热功率。针对一次水入口温度250 ℃时,12%的冷却段换热面积将提升 3.8%的换热能力,而12%的再生段换热面积裕量将降低5.9%的换热能力。特别地,要使得换热器的功率保持不变,一旦再生段换热面积裕量存在,冷却段都需要匹配一定的裕量以补偿功率不足。

图8 不同换热面积裕量下换热器的换热功率表现情况Fig.8 The capacity of the heat exchanger under different heat exchange area margins

图9 展示了在各工况条件下要维持换热功率不变时,再生段与冷却段换热面积的对应关系,可以看出,对一定的冷却段换热面积裕量,再生段的换热面积裕量不允许超过对应的关系值,否则换热功率将存在不足。在不同的一次水流量和温度下,再生段与冷却段换热面积的关系系数有所差别,不过在同一工况下,再生段与对应下的冷却段换热面积裕量基本呈线性关系。由图9 可知,在一次水330 ℃入口温度及100%流量时,再生段的换热面积裕量不能超过约55.4%的冷却段换面积裕量,即冷却段换热面积裕量至少要为再生段换热面积裕量的1.81 倍;而当一次水入口温度降低至250 ℃时,该比例降至1.69,表明此时相同再生段换热面积裕量对应需求的冷却段换热面积裕量减小,存在剩余冷却段换热面积增弱换热功率;而当设计流量下降至 55%时,冷却段换热面积裕量与再生段换热面积裕量的最小对应比例应增至3.32 倍,这表明随着流量的降低,相同再生段换热面积裕量对应的冷却段换热面积裕量需求急剧增加,原有冷却段换热面积裕量不足以应对再生段换热面积裕量对换热功率的不利影响,换热器功率将较无换热面积裕量时下降。以上结果表明,基于初始设计工况下保留的换热面积裕量,在一次水运行温度降低时,相较于设计工况将会有利于补偿换热功率;但当一次水运行流量下降时,设计裕量的保持反而会相对削弱换热器的换热能力。

图9 保持换热功率不变时,再生段的最大换热面积裕量与冷却段换热面积裕量的对应关系Fig.9 The relationship between the maximum heat exchange area margins of the regeneration section and the cooling section when the heat exchange power is kept constant

2.3 换热系统连接方式优化分析

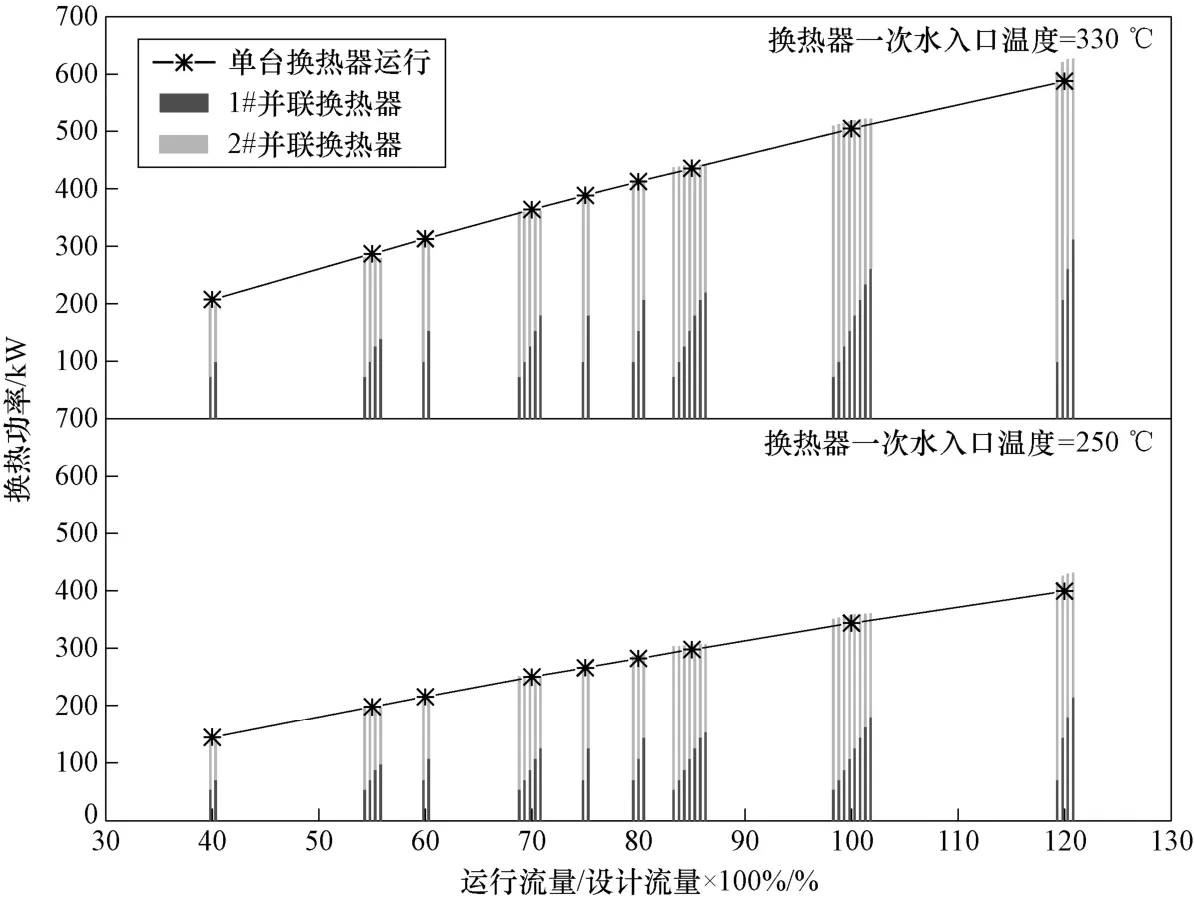

针对燃料组件辐照考验,试验回路的换热能力能够满足燃料组件辐照考验参数需求是换热系统的核心功能。以一定设计条件为基准而定的换热系统结构是定型的,而不同类型的燃料组件辐照考验要求却是多变的。要使得回路换热系统能够与燃料组件的考验参数匹配,必须深入对多台换热器联用对换热功率提升的影响加以讨论。图10 比较了不同流量及分配比例下换热器并联与独立运行时的换热能力,可以看出,在高流量条件下,两台换热器并联时的换热功率要明显强于单台换热器全流量独立运行,不过随着一次水流量的降低,两台换热器并联时的换热优势较单台时的逐渐减弱,并且在低流量情况下,存在两台换热器并联运行的换热功率反而较单台时略低的现象。造成上述现象的主要原因在于低流量时换热得不到充分发展,由公式(1)的流动修正系数φ的计算式可以看出,随着流量降低,传热系数的修正系数将由1 逐渐下降,并最终体现出两台并联时的换热功率更低的现象出现。

图10 不同流量分配下换热器并联与独立运行时的换热能力比较Fig.10 Comparison of the heat exchange capacity between parallel and independent operation of heat exchangers under different flow distributions

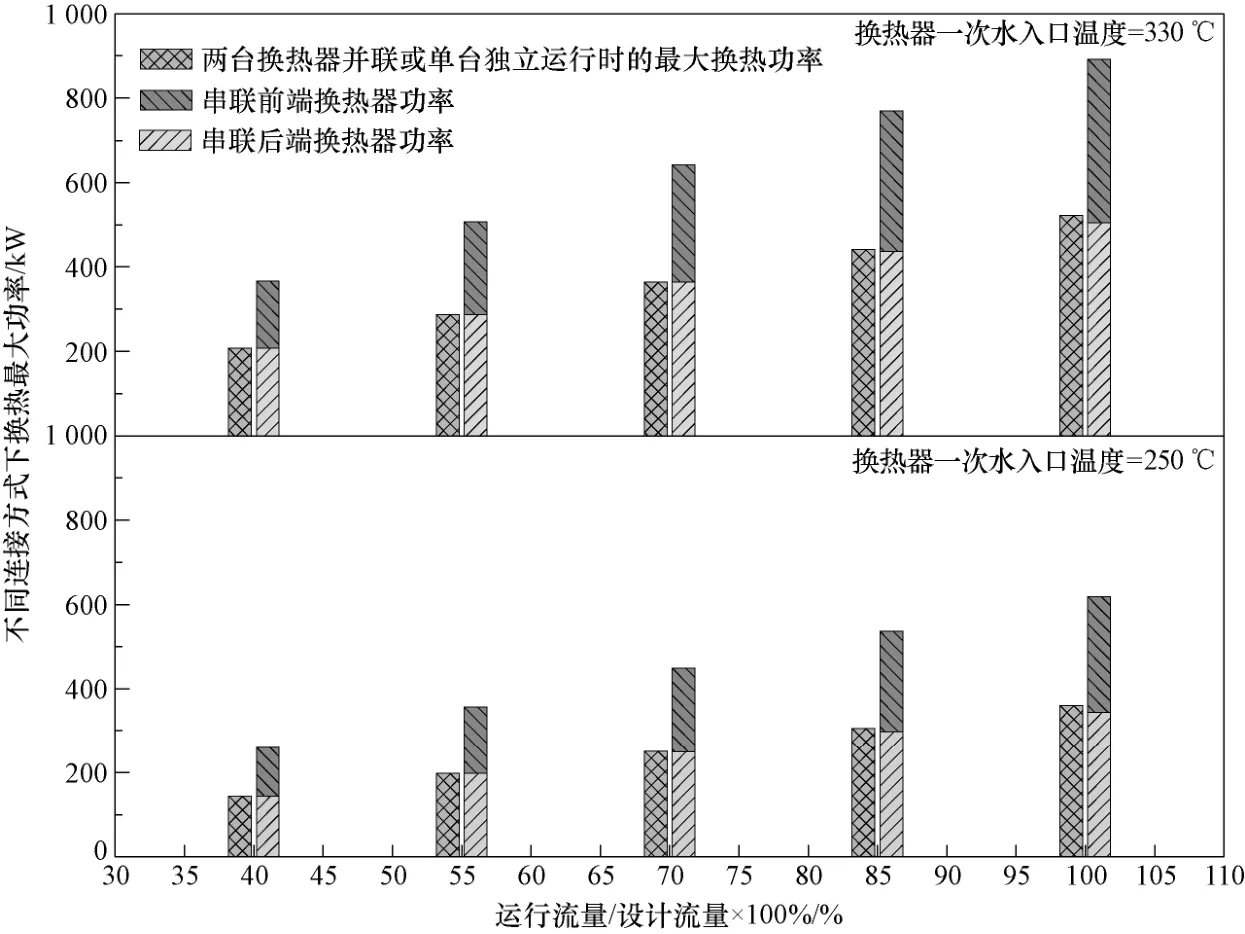

相较于并联,在二次水供水条件不变时,两台换热器串联的换热功率将大幅提升,换热器串联也是解决低参数时换热功率不足的重要手段之一。相较于在换热器内部调整再生段换热面积,换热器串联的最大优势在于可以对现有回路进行改造。图11 比较了一次水流量一定时换热器串联与独立或并联运行的最大换热能力情况,可以看出换热器的换热功率在串联有明显提升。由图10 可知,在40%一次水总流量时两台换热器并联的换热能力要略小于单台全流量运行,而从图11 可以进一步看出,两台换热器串联的换热功率在250 ℃以及330 ℃时分别提升81%和77%。

图11 一次水流量一定时,换热器串联与独立或并联运行的最大换热能力比较Fig.11 Comparison of the maximum heat transfer capacity of heat exchangers in series and independent or parallel operation when the primary water flow is constant

在燃料组件辐照考验中,考虑到换热系统稳定运行对辐照试验的安全性,一般在试验回路中设置多台或多组换热器以应对换热器故障。由于不同辐照考验参数对换热系统的需求在换热功率上有较大差异,图12 展示了一种基于宽范围功率需求的燃料组件稳态考验回路主换热器连接方式优化方案,在该方案中,换热器的运行方式多样,可以同时灵活地解决换热器备用以及换热功率补偿的问题,如图12 所示,在运行工况与设计工况接近时,可以投入一台换热器用于运行,并备用三台;而当运行工况大幅偏离于设计工况时,可以启用两台换热器串联并作为一组投入运行,而另一组作为备用。

图12 基于宽范围功率需求的燃料组件稳态考验回路主换热器连接方式优化方案Fig.12 Optimization of the connection mode of the main heat exchanger in the fuel assembly steady-state test loop with a wide range of power requirements

3 结论

针对燃料组件稳态辐照考验,辐照试验回路的换热能力能够满足燃料组件的辐照考验参数需求是换热系统的核心功能。本文针对稳态考验高温高压水试验回路,结合燃料组件辐照考验参数要求,对换热系统的热工设计开展优化研究,主要的结论如下:

(1)针对以再生式换热器结构为主的换热系统,在再生段结构及换热面积确定下,无论采用何流量和温度,均对低参数状态下的换热能力改进无显著作用,在再生段内设置一次水旁流短接管道对提升换热器在低参数的换热功率效果明显,在210 ℃一次水入口温度时,再生段换热面积缩减30%可以有效提升25.6%的换热功率。

(2)基于初始设计工况下保留的换热面积裕量,相较于设计工况,一次水运行温度降低将会增强换热面积裕量对换热功率的补偿作用,而一次水运行流量下降将会削弱换热面积裕量对换热功率的补偿作用。

(3)基于宽范围功率需求,燃料组件稳态考验回路宜设计成串并联可切换方案,在40%一次水总流量时两台换热器串联的最大换热功率在250 ℃以及330 ℃时较单台分别提升了81%和77%。