JPH-A型动平衡试验台测量检测系统优化设计

2022-10-18荣宣博

荣宣博

济宁学院 山东省济宁市 273155

1 JPH-A型动平衡试验台测量检测系统优化设计的意义

1.1 研究的意义

根据机械类相关数据统计,机械故障中60%是由于转子不平衡为主要因素导致的,转子的不平衡是导致机械失效的一个重要因素。如果不平衡转子引起的振动功率太大,将会引起机器的重大故障或故障,甚至会造成人员伤亡和无法估计的经济损失。因此为研究转子的不平衡,人们设计了JPH-A型转子动平衡试验台用以人为制造,观察,计算及预防转子的不平衡。差速器与其外壳上的蜗轮蜗杆副作为JPH-A型转子动平衡试验台的核心检测部分,对这两部分重新优化设计将清楚直观的作用于试验台测量检测部分。对于转子动平衡实验台的精度提升,将对研究机械中转子的由于不同原因导致的振动,对转子类机械设备的安全稳定的运行具有非凡意义。

1.2 研究的方向

本次改进主要针对JPH-A型动平衡实验台测量检测系统部分中的差速器与其外壳部分蜗轮蜗杆副的设计,用以提升JPH-A型动平衡实验台的测量检测能力。本次改进主要进行的工作有:

(1)对JPH-A型动平衡实验台中关键部位——对称型圆锥齿轮差速器来进行改造设计,通过确立差速器齿轮的类型与数目,根据前者通过计算在进行具体尺寸标定。最后跟据计算所得的齿轮的参数,使用Solidworks软件,进行行星齿轮和半轴齿轮的三维模型建立,在之后根据上述条件完成对差速器壳体、轴承和螺钉等零件的模型,完成最终版本差速器总成的建模。(2)设计了差速器壳体的驱动模式,并进行了零件的选择。在通过计算得到了各部件的参数,并采用 Solidworks软件进行了三维建模。(3)根据试验台工作情况完成电机选型,并确定电机型号,通过查找确定其参数,利用Solidworks进行三维模型的制作。

2 差速器齿轮的设计和计算

2.1 差速器齿轮的基本参数的选择

2.1.1 行星齿轮数目的选择

采用2个行星齿轮。

2.1.2 行星齿轮球面半径RB的确定

圆锥行星齿轮差速器的结构尺寸,通常取决于行星齿轮的背面的球面半径RB,RB作为行星齿轮安装的尺寸,事实上也在一定程度上反映了差速器圆锥齿轮的节锥距,因而其数值的大小也在一定程度上反映了差速器的强度。

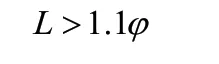

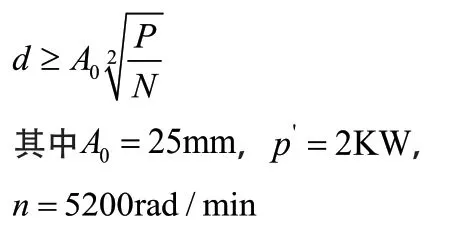

球面半径R可按如下的经验公式确定:

式中:K—行星齿轮球面半径系数,将其值确定在2.52~2.99之间,有2个行星齿轮的机构选择了最小值;

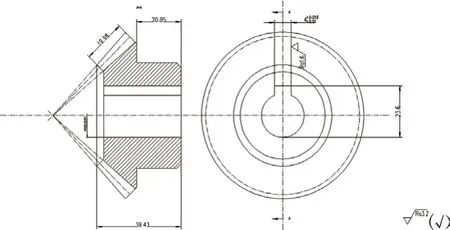

—计算转矩,取从动锥齿轮计算转矩T,N·m。

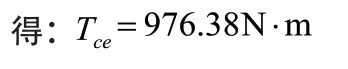

从动锥齿轮计算转矩T

式 中:T—输 入 的 最 大 转 矩:T=50N·m

i—传动系数,i=20.34;

—变速器传动效率,=0.96;

—变矩系数,=1;

k—动载系数,k=1;

则主动锥齿轮计算转矩:

所以预选其外锥距=25mm

2.1.3 行星齿轮与半轴齿轮的选择

在选择行星齿轮齿数时,要想使齿轮模数大,就要尽量减小齿数,用以提高齿轮的强度。在设计时为保证高齿轮强度就必须尽量减小齿数。但是通常的数值不能低于10。半轴齿轮通常使用14-25齿,而半轴和行星齿轮的齿数比通常维持在1.5-2.0之间。

在啮合状态下,行星齿轮与两半轴齿轮在啮合时是同步啮合的。因此,可以通过它们之间的配合关系,来决定这两类齿轮的齿数。在圆锥行星齿轮式差速器中,左半轴齿轮齿数z2L与右半轴齿轮的齿数z2R的和需要可以被行星齿轮数目来进行整除,这样可以使行星齿轮能够均匀地围绕着半轴齿轮的轴线进行分配。否则,如果不能正好除开,就无法在安装时正常安装差速器,因而在安装时应满足的安装条件为:

式中:,—左右半轴齿轮的齿数,对于对称式圆锥齿轮差速器,=

—行星齿轮数目

—任意整数

==24时满足以上要求。

2.1.4 差速器齿轮模数与齿轮节圆直径

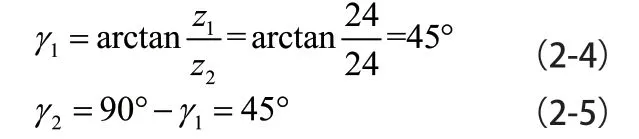

最初先选择行星齿轮锥角与半轴齿轮锥角

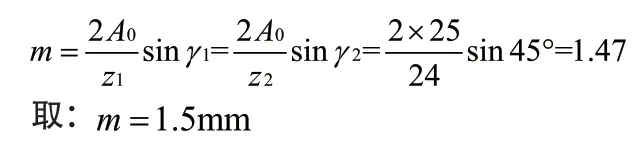

初步求出圆锥齿轮的大端端面模数:

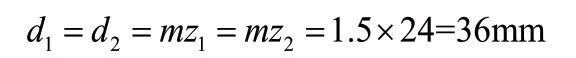

则分度圆直径:

2.1.5 压力角α

差速器的齿轮大都采用格里森制齿轮,压力角度为22.5°、齿高系数为0.8,最大齿数可降低至10。而且,在不使齿顶变尖的前提下,还可以通过对切向进行修整,使其齿厚增加,从而使其与半轴齿轮的强度达到相同的程度。由于齿型的缘故,该齿的最小齿数小于20°的压力角。所以此次设计可将模数调大用以增加轮齿的强度。在此选22.5°的压力角。

2.1.6 齿轮安装孔的直径及其深度

齿轮的安装孔的直径通常和齿轮轴的大小一致,所以在计算行星齿轮的尺寸安装时,可以根据其轴向的支撑长度来确定。通常取:

为保证寿命,取:

则:

式 中:—差 速 器 传 递 的 转 矩,=50N·m;

—行星齿轮的数目,=2;

—行星齿轮支承面中点至锥顶的距离,=0.42d;

[σ]—支 承 面 的 许 用 挤 压 应 力,[σ]=69MPa。

2.2 齿轮的强度计算

差速器齿轮的尺寸需根据机械整体框架结构来进行确定,仅在手柄部分旋转的情况下,差速齿轮在啮合传动中才会相对移动。因此,差速器齿轮载荷很大,需对差动齿轮的弯曲强度进行检验。

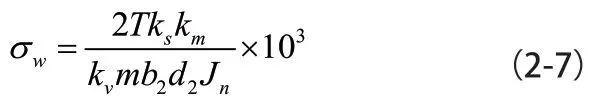

轮齿弯曲强度:

—差速器的行星齿轮数;

—半轴齿轮齿数;

K—载荷分配系数,当两个齿轮均用骑马式支承型式时,K=1.00~1.10;其他方式支承时取1.10~1.25。支承刚度大时取最小值。

K—质量系数,当齿轮接触良好,周节及径向跳动精度高时,可取1.0;

—计算差速器齿轮弯曲应力用的综合系数,查由弯曲计算用综合系数可得=0.225

所以,差速器齿轮满足弯曲强度要求。

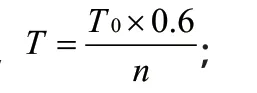

2.3 差速器齿轮的几何计算,见表1

表1 汽车差速器直齿锥齿轮的几何尺寸计算用表

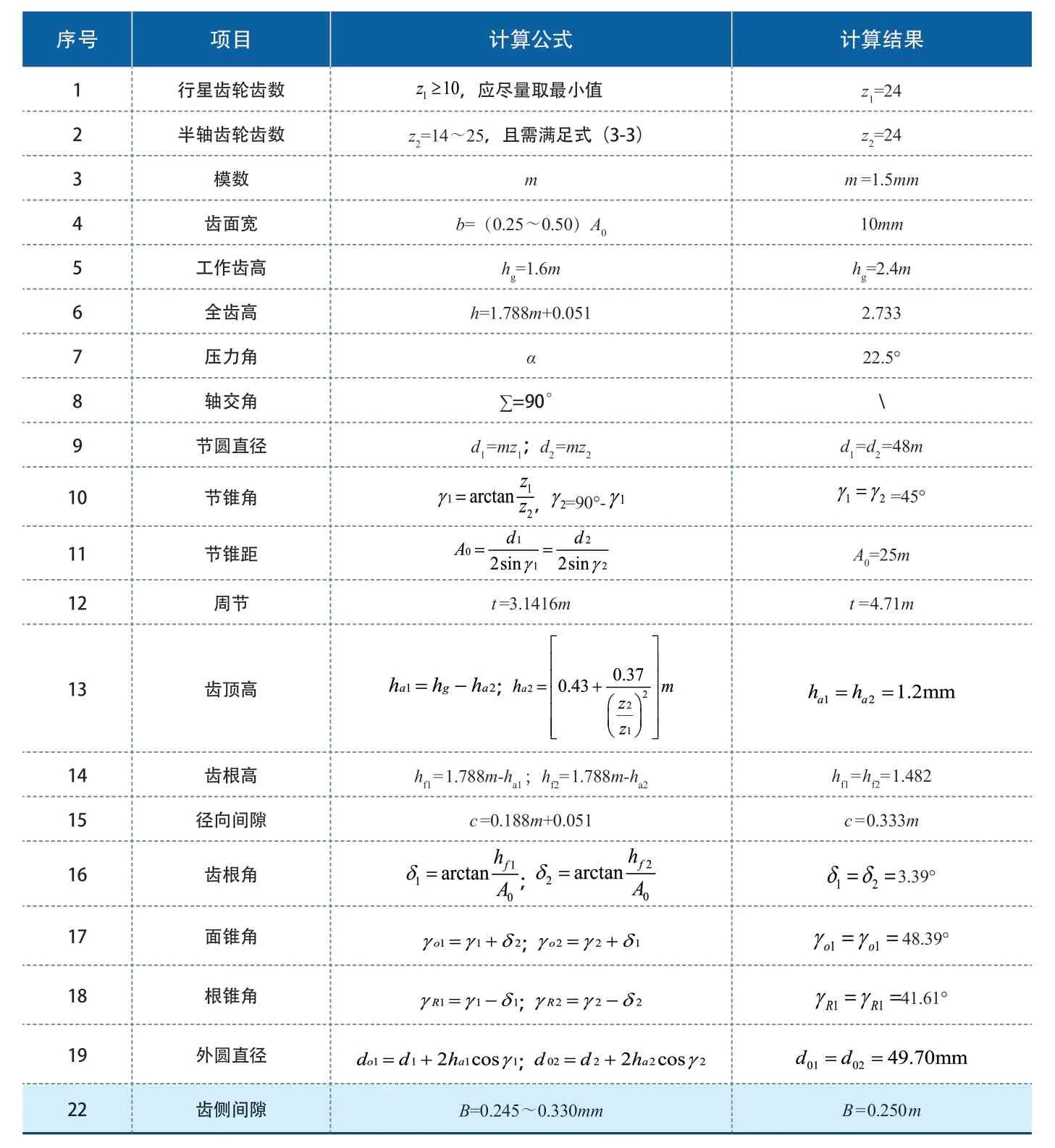

如图1所示,此图为根据上述计算获得的此次设计所需尺寸来进行设计的差速器齿轮图。

图1 齿轮图

2.4 半轴的设计

本次设计根据试验台需要选取半浮式半轴,其结构特征为:半轴的外端支承轴承在半轴的外端处,而补偿片和联轴器则是安装在半轴上。

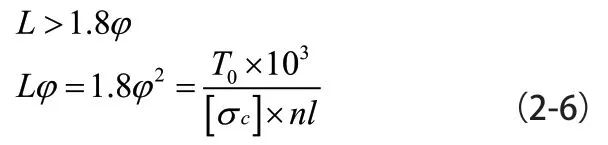

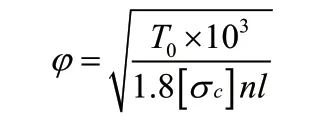

2.4.1 半浮式半轴杆部半径的确定

在对半轴进行选定时,其最重要的尺寸值就是它的直径。在对其设计与计算时,最开始就应该合理地确定它的计算载荷。

2.4.2 轴的设计与强度计算

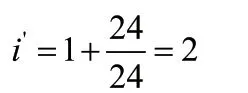

半轴与行星齿轮之间的传动比为:

可以确定功率的传动变化,即:

带入得:

将其带入校核公式有:

计算可得:

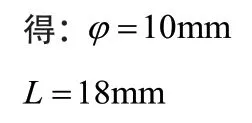

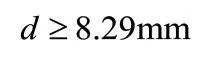

因而行星轴直径在其大小不小于8.29mm时是符合标准的。

通过行星轴的工作要求,可在通过其实际需求此确定行星齿轮轴的长度为=103mm,因此此次改进行星轴直径选=10mm即可以满足工作需求。

2.4.3 轴承的校核选择

(a)轴承的选择:根据使用条件,初步选择为常用的深沟球轴承,型号为7003和61900。

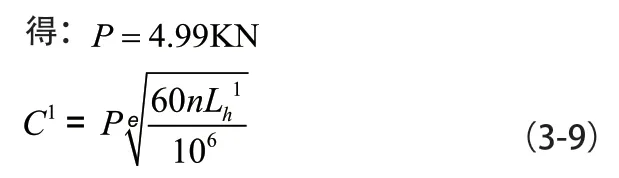

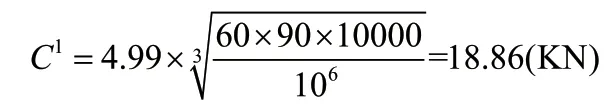

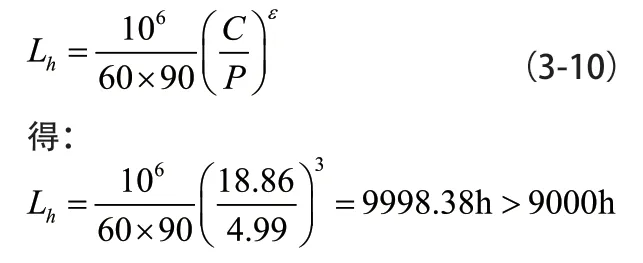

(b)轴承的校核:假定轴承使用寿命为9000小时,其当量动载荷可由以下公式得到:

式中:F—轴承的径向载荷,F=5000N;

F—轴承所受的轴向载荷,F=3.5KN;

—径向动载荷系数,=0.27;

—轴向动载荷系数,=1.04。

其中:=3

得:

(c)计算轴承的基本额定寿命L:

所以轴承7003和61900都合格。

3 外壳涡轮蜗杆副设计

3.1 蜗轮蜗杆传动参数的选择

蜗轮蜗杆传动的中心距是95.5mm,可根据机械设计手册上的资料获得蜗轮的传动参数。

3.2 蜗轮蜗杆传动几何尺寸计算

从机械设计手册中的查询可以看出,蜗杆的尺寸与其匹配的蜗轮的尺寸。

4 结语

论文通过对转子动平衡试验台测量检测系统分析,得出此次对实验台的改进计划主要是对差速器及外壳部分的蜗轮蜗杆副来进行设计。在分析其对试验台作用后,开始对差速器及蜗轮蜗杆进行设计优化。在对差速器进行改进时,首先对齿轮的参数进行选定;其次在选定参数的基础上对差速器齿轮进行几何计算与强度计算;最后在根据之前差速器齿轮的数据确定与之配合的轴与轴承的尺寸大小,并对轴与轴承进行选型与强度计算。在对蜗轮蜗杆副进行改进设计时,因运动力来源主要为人手摇操作,因而对其的改进主要侧重于蜗轮与蜗杆的配合。通过对蜗轮蜗杆配合计算来确定蜗轮蜗杆的尺寸大小。