液氢汽化加氢加气合建站工艺设计方案

2022-10-17赵青松郝蕴华胡周海

赵青松郝蕴华胡周海

(北京市公用工程设计监理有限公司,北京市 朝阳区 100124)

0 引言

氢气是清洁无污染、来源丰富、绿色低碳和应用场景广泛的二次能源,可以和同为二次能源的电能相互转化。氢气可以由一次能源的煤炭、石油或天然气制得,或由水能、风能、太阳能和核能等清洁能源转换为电能后再转化为氢气。氢能作为能源绿色转型的重要能源载体,是实现我国“3060碳中和”目标的重要途径[1-2]。

截至2021年12月,全球累计有26个国家宣布氢能国家战略[3],而国内有30多个省市提出了氢能规划。国家能源局、科学技术部印发了《“十四五”能源领域科技创新规划》,把攻克高效氢气制备、储运、加注和燃料电池关键技术,推动氢能与可再生能源融合发展,作为重点任务来发展,并且明确了氢能的战略定位——氢能作为国家能源体系的重要组成部分和绿色低碳转型的重要载体[4]。

截至2021年年底,我国已经建成并投入运营的加氢站有255座。这些加氢站95%以上是高压气态氢气储运方式的加氢站,其他方式储运氢气的加氢站不到5%。高压气态氢气储运技术,具有投资高、氢气储运效率低、氢气经济运输半径小和加氢规模小等缺点,限制了氢能的快速发展势头。氢气储运环节出现了“卡脖子”问题,造成了加氢站的成本居高不下[5]。

液氢储运方式由于具有储能密度高、运输效率高、运输经济性好、可以远程运输等优势,越来越受到氢能业界的关注。规模化氢液化技术在美国、日本、德国等已经具有成熟的商业应用模式,液氢储运方式在其交通领域氢能利用中占比约70%,液氢运输成本为高压氢气的 12.5%~20.0%,在规模化运输方面具有明显的经济优势[6-7]。

文献[8-10]提出我国氢能产业发展尚处于起步阶段,现阶段问题较多,氢能发展顶层设计和规划不足、区域氢源短缺等,液氢是高效的具有良好发展前景的储氢方式,液氢是解决当前氢能储运非常有发展前途的路径。文献[11]提出液氢是突破整个氢能体系规模化、商业化运营瓶颈的必由之路,也是实现“碳中和”目标的必由之路。

目前,我国处于氢能推广的初期,燃料电池汽车数量少,很多建成的加氢站业务有限,运营经济性差,建设加氢加气合建站是解决加氢站运营经济性差的有效途径之一。国内液氢加氢站和加氢加气合建站工艺设计的研究成果不多,文献[12]分析了国内制约液氢加氢站的因数,但没有对液氢加氢站的具体工艺做研究;文献[13]提出了多种形式的加氢合建站,但仅是提出概念,对具体的合建工艺方案没有进行深入的研究,尤其对液氢汽化加氢和加氢合建站没有进行研究;文献[14-15]对加氢合建站技术规范进行了研究,但研究没有涉及到液氢合建站适用规范;文献[16]提出了一种低温压缩储氢加气站,但从实际和常温高压储氢技术储氢能力提升有限,工程使用意义不大;文献[17]提出了一种在站内适用液化天然气(liquefied natural gas,LNG)制氢的加氢站工艺设计方案。还有专家学者开展了加氢合建站建设和运营安全研究[18]、加氢加气合建站模式的研究[19]、加氢站等级划分原则的研究[20-23],但均未涉及加氢工艺或合建站工艺。

本文根据液氢的特点,结合LNG 加气工艺设计经验,设计液氢增压、液氢汽化和高压氢气充装工艺路线方法,实现燃料电池汽车充装氢气和充装液氢工艺,同时实现为外运氢气长管拖车充装氢气;设计加氢加气合建站工艺,实现为天然气汽车充装压缩天然气(compressed natural gas,CNG),同时实现天然气长管拖车充装CNG。

1 氢气储运工艺路线

液氢储运方式和液氢加氢站工作原理为:(1)氢气在液氢工厂降温到-253℃,转变为液态氢;(2)使用液氢槽车运输到加氢站,卸载和储存到站内的液氢储罐内;(3)液氢使用液氢增压泵进行增压后,泵入高压氢气汽化装置,汽化为高压气态氢气,储存到高压氢气储罐内;(4)使用加氢机把高压气态氢气加入到燃料电池汽车内,实现加氢工艺过程。

液氢储运方式在单位容积内可以储运更多的氢气,在相同的温度下,液氢储氢密度是87.5MPa高压储氢密度的1.36倍,是45MPa高压储氢密度的2.17 倍,是20 MPa高压储氢密度的4.34 倍。液氢的储运压力为1MPa,要比高压气态气氢安全很多,液氢加氢站是未来加氢站建站的重要方向。采用液氢技术的加氢站有以下优点。

(1) 节约投资和提高加氢能力。

高压储氢加氢站的氢气压缩机占加氢站设备成本的40%~60%。液氢加氢站不使用氢气压缩机,液氢泵的价格不足液氢压缩机的1/10。相同占地面积的液氢加氢站可以实现3倍高压储氢加氢站的加氢能力。采用液氢储运加氢技术可以节约加氢站的投资、提高加气站的供氢能力和加氢站的运行经济性。

(2) 提供更完善氢能产业链。

目前我国仅有高压储运方式和高压储氢加氢站进入了规模化应用阶段,氢气固态储运方式、有机储氢方式和绿氨储氢方式还在技术原理研究阶段,进入规模化应用还有很长的一段路要走。液氢储运方式是原理简单、技术可行的氢气储运方式,国外已经有一定规模的成熟应用。液氢加氢站相关的技术研究可以完善我国目前的氢能产业链,保障我国氢能供给安全。

(3) 提高安全性和氢气运输效率。

液氢的运输压力为1.0MPa,比高压气态氢气运输压力(20MPa)降低了95%,运输安全性得到了提高。一辆60m3的液氢槽车可以运输液氢大约3800kg,相当于10~15辆高压氢气长管拖车的运输效率。在2h内就可完成液氢的装载和卸载,装卸效率比高压气态氢气储运方式提升100%,液氢经济运输半径可达1 000km。

(4) 液氢加氢站的氢气纯度更高。

氢气液化过程中,把除了氢气和氦气之外的其他气体都转变为固体去除,得到的氢气纯度可达到半导体氢气的纯度。使用液氢加氢站液氢储运方式可以得到更高纯度的氢气,解决当前燃料电池用氢气杂质含量高的问题。

2 液氢汽化加氢加气一体站工艺路线设计

2.1 合建站工艺流程设计

液氢汽化加氢加气合建站工艺流程如图1所示。

图1 液氢汽化加氢加气合建站工艺流程Fig.1 Process flow diagram of liquid hydrogen vaporization,combined hydrogenation and gas station

本站采用加氢站和加气站合建的方式,可以集约使用我国目前已经建成的2000多座加气站,在已有的加气站增加加氢功能,减少新建加氢站建站征地成本,降低加氢站建设投资成本。

液氢汽化加氢加气合建站工艺流程按照不同的功能细分为以下流程。

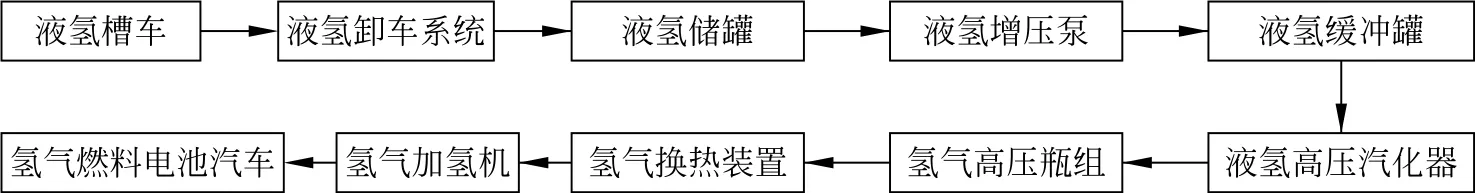

2.1.1 液氢汽化和加氢工艺流程

液氢汽化和加氢工艺流程是本方案设计的主要工艺流程,也是最重要的工艺流程。流程简化图如图2所示,主要涉及液氢槽车、液氢卸车系统、液氢储罐、液氢增压泵、液氢缓冲罐、液氢高压汽化器、氢气高压气瓶、氢气换热装置、氢气加氢机和氢气燃料电池汽车等10个主要模块。

图2 液氢汽化和加氢工艺流程Fig.2 Process flow diagram of liquid hydrogen vaporization and hydrogenation

液氢槽车运输到液氢汽化加氢加气合建站现场,把液氢卸入液氢储罐内暂存。液氢汽化时,通过增压泵把液氢增压到45MPa的压力后泵入到液氢缓冲罐内,再流入到液氢高压汽化器内,汽化为氢气,然后氢气分别储存到压力为25、35和45MPa的储氢瓶组内,接着通过35MPa的加氢机,从不同压力的氢气瓶组内依次取氢,最后把氢气加注到燃料电池汽车的氢气储罐内,实现液氢汽化和高压氢气加注的工艺流程。氢气加注过程是放热过程,为了控制加氢过程中氢气的温升,储氢需要压力阶梯式逐渐升压充装。

2.1.2 液氢汽化和氢气长管拖车充装工艺流程

本方案设计的加氢加气合建站同时具有氢气加氢母站功能,可以为氢气长管拖车充装气体,氢气长管拖车再把氢气运输到其他高压储氢加氢站作为氢源使用,或者其他需要氢气的地方使用。液氢汽化和氢气长管拖车充装工艺流程如图3所示,本流程涉及液氢槽车、液氢卸车系统、液氢储罐、液氢增压泵、液氢缓冲罐、液氢高压汽化器、氢气高压气瓶组、氢气换热装置、氢气加氢柱和氢气长管拖车等10个主要模块,其中前8个模块和液氢汽化和加氢工艺流程共用。目前处于氢能发展的初始阶段,燃料电池汽车加氢业务和氢气长管拖车充装业务都不是很多,一套工艺设备分时段实现燃料电池汽车加氢业务和氢气长管拖车充装2种工艺过程,可以节约加氢站初期设备投资成本,提高加氢站运营的经济性。在未来,根据加氢和氢气充装业务的增长情况,可以把以上2 种工艺设备完全分开设置。

图3 液氢汽化和氢气长管拖车充装工艺流程Fig.3 Process flow diagram of liquid hydrogen vaporization and hydrogen trailer filling

氢气高压瓶组内存储的25、35和45MPa的高压氢气依次通过加氢柱,把氢气注入到氢气长管拖车的钢瓶内,实现氢气的充装工艺。目前氢气长管拖车最后的充装压力为20MPa,未来随着科技进步,有可能采用更高的充装压力,本系统设计的最高充装压力可达35MPa。氢气长管拖车充装完毕后,使用专用的拖车运输到其他加氢站或其他使用场地,实现氢气长管拖车充装工艺流程。

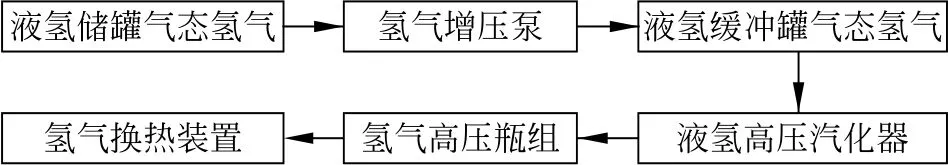

2.1.3 液氢储罐内汽化氢气回收工艺流程

在20℃时,液氢储罐每天大约有2%~4%的液氢吸热转化为气态氢气,氢气过多将造成液氢储罐内的压力升高,当压力超过放散设置压力时,需要释放氢气,降低液氢储罐的压力。一个设计容量为60m3的液氢储罐,每天大约需释放80kg的氢气,为了合理利用这些氢气,本方案设计了液氢储罐气态氢气回收利用系统,液氢储罐内汽化氢气回收工艺流程如图4所示。

图4 液氢储罐内汽化氢气回收工艺流程Fig.4 Process flow diagram of vaporized hydrogen recovery in liquid hydrogen storage tank

本流程涉及液氢储罐气态氢气、氢气增压泵、液氢缓冲罐气态氢气、液氢高压汽化器、氢气高压瓶组和氢气换热装置等6个主要模块,其中液氢缓冲罐气态氢气、液氢高压汽化器、氢气高压瓶组和氢气换热装置和其他工艺共用。

其工作原理为:当液氢储罐的压力达到预设压力时,开启阀门,启动45MPa氢气多级增压泵,通过多级干式无油柱塞增压,把氢气增压到45MPa,储存到45MPa液氢缓冲罐内,然后输送到液氢高压汽化器内。45MPa液氢缓冲罐可以为液氢高压汽化器提供液氢和气态氢气2种原料,液氢和氢气在液氢高压汽化器内完成汽化和换热,然后进入到氢气储气瓶组内储存,再进入氢气换热装置,后续再进入加氢工艺或氢气充装工艺。该工艺每年可以节约液氢29.2t,市场价值约116.8万元。

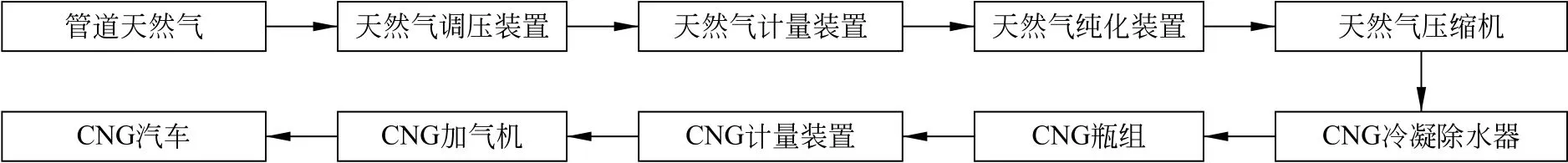

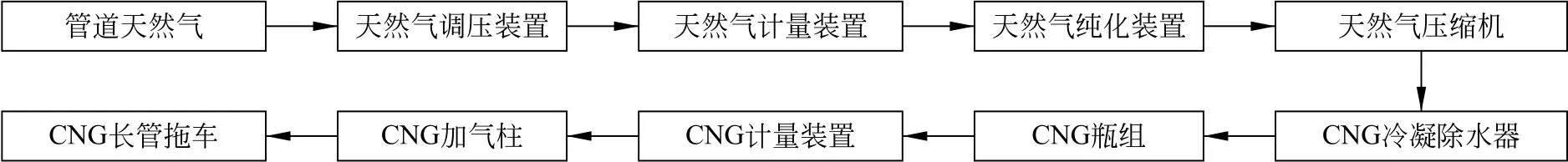

2.1.4 CNG 汽车加气工艺流程

CNG 汽车加气工艺流程如图5所示。本流程涉及管道天然气、天然气调压装置、天然气计量装置、天然气纯化装置、天然气压缩机、CNG 冷凝除水器、CNG 瓶组、CNG 计量装置、CNG 加气机和CNG 汽车等10个主要模块。管道天然气原料经过天然气调压装置、天然气计量装置和天然气纯化装置后进入CNG 压缩机,把天然气转变为CNG,再经过冷凝除水器除去水分,存储到压力分别为15、20、25MPa的CNG 瓶组内,然后通过CNG 计量装置和CNG 加气机,把CNG 加入到CNG 汽车的储罐内,实现CNG 加气工艺流程。为了防止CNG 瓶组内的CNG 受温度或系统的影响而超压,在CNG 瓶组设计了高压CNG 放散装置,接入到集中放散位置放散。

图5 CNG 汽车加气工艺流程Fig.5 Process flow diagram of CNG automobile gas filling

2.1.5 CNG 长管拖车充装工艺流程

CNG 长管拖车充装工艺流程如图6所示。本流程涉及管道天然气、天然气调压装置、天然气计量装置、天然气纯化装置、天然气压缩机、CNG 冷凝除水器、CNG 瓶 组、CNG 计量装置、CNG 加气 柱和CNG 长管拖车等10个主要模块,其中管道天然气、天然气调压装置、天然气计量装置、天然气纯化装置、天然气压缩机、CNG 冷凝除水器、CNG 高压瓶组、CNG 计量装置和CNG 汽车加气工艺流程共用。

图6 CNG 长管拖车充装工艺流程Fig.6 Process flow diagram of CNG long tube trailer filling

本方案设计的加氢加气合建站同时具有CNG加气母站的功能,可以为CNG 长管拖车充装CNG气体,充装完毕后CNG 长管拖车的压力是20MPa,CNG 长管拖车再把CNG 运输到其他需要的地方使用。

2.2 液氢汽化安全设计和冷能综合利用设计

2.2.1 液氢储罐、液氢缓冲罐和氢气储气瓶组保温设计

本方案中液氢储罐和液氢缓冲罐为双层罐,内外罐体之间喷涂隔热涂层并抽真空,以降低液氢储罐和外界的传热,减少液氢因吸热导致不可控的汽化现象,避免液氢储罐或液氢缓冲管内超压,减少放散排放氢气的浪费行为。在氢气储气瓶组外围设计绝热外壳,在绝热外壳和氢气储气瓶组内填充保温材料,隔绝氢气储气瓶组和外界的传热,避免从液氢高压汽化器过来的低温氢气吸收外界热量而升温,防止高压氢气加注进入到燃料电池汽车的储氢瓶内时出现氢气超温现象。

2.2.2 液氢和高压氢气放散设计

在液氢储罐、液氢缓冲罐和氢气储气瓶组上分别设计氢气放散装置,当系统内氢气压力超过预设值时,打开放散阀门,放散掉超压的氢气,以保障系统内部工作压力正常。为了防止液氢储罐气态放散装置和高压液氢缓冲罐放散装置出现故障,或者需要紧急放散掉液氢,在液氢储罐和液氢缓冲罐上设计有液氢紧急汽化放散装置,可以直接把超压的液氢汽化为气态氢气放散掉,保障液氢加氢系统正常的系统压力,放散氢气的温度不低于-180 ℃。放散的氢气集中接入到氢气放散管道放散。

预留设计液氢加注系统中,为了防止液氢管道长时间关闭或阀门出现故障时,管道内的液氢吸收热量汽化带来的管道超压危险,液氢管道上的每2个启闭阀门之间均设计氢气放散装置。液氢管道放散的氢气也要引入到氢气集中放散位置,统一进行放散,确保系统的安全。

2.2.3 液氢冷能回收利用设计

本方案为了综合利用液氢的冷能,设计了液氢高压汽化器(内含换热器),通过调节换热器入口流量可以得到不同的冷却剂温度,实现液氢的顺利汽化和冷能的综合利用。

CNG 压缩机压缩天然气是一个放热过程,需要冷却水来冷却压缩机核心部件,避免压缩机过热出现烧毁事故。本方案中采用高压氢气汽化器的冷能来冷却循环水到5℃,循环水再进入CNG 压缩机冷却压缩机核心部件,保障CNG 压缩机正常的工作温度。

CNG 冷凝除水器需要-40 ℃制冷剂冷却,本方案中采用高压氢气汽化器的冷能来冷却制冷剂到-40℃,采用制冷剂冷却CNG 冷凝除水器,除去高压CNG 中的水分,同时冷却压缩的CNG 气体。

在液氢汽化和加氢工艺流程中,为了保障氢气加入到燃料电池汽车的储氢容器时温度不超标,本方案在高压氢气气瓶组和加氢机之间设置了氢气换热器,通过吸收液氢汽化器中液氢的冷能,确保将进入加氢机或加氢柱的氢气冷却到0℃,保证进入到燃料电池汽车或氢气长管拖车的氢气温度不超温。

3 加氢加气合建站总平面图设计

3.1 总平面图设计

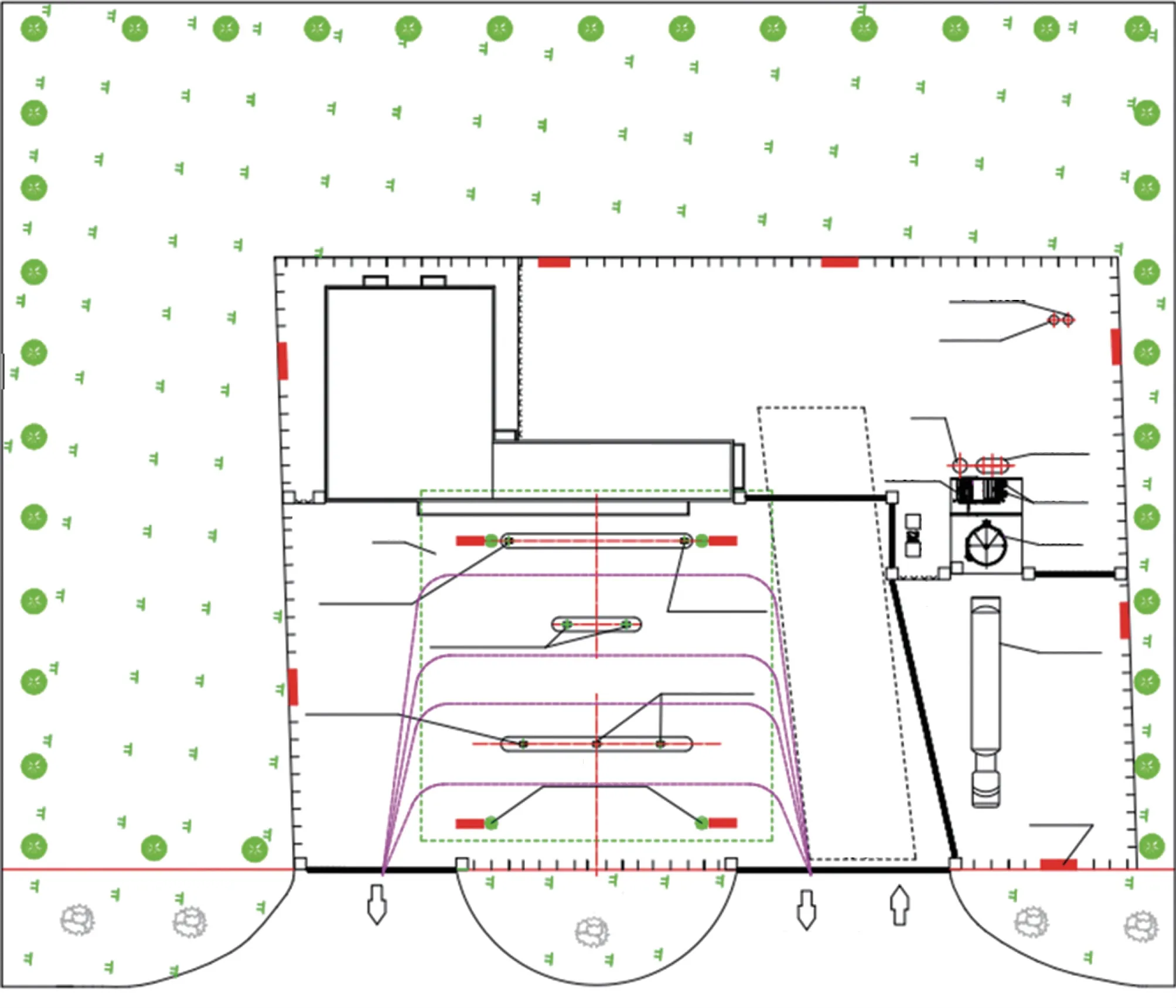

总平面图如图7所示。本方案中液氢储罐的容积为60m3,高压氢气瓶的水容积为12m3,高压CNG 瓶组的水容积为18m3,合建站按照规范GB 50156—2021《汽车加油加气加氢技术标准》相关规定,本站属于二级合建站。站外、站内安全间距按照二级合建站进行设计和复核。

图7 液氢汽化加氢加气合建站总平面图Fig.7 General layout design of liquid hydrogen vaporization,combined hydrogenation and gas station

总平面图设计按照GB 50156—2021《汽车加油加气加氢站技术标准》、GB 50516—2010《加氢站技术规范》(2021年版)和 GB 50016—2014《建筑设计防火规范》(2018版)进行设计。加氢加气合建站的液氢储罐、液氢增压泵、液氢汽化器、氢气储罐、天然气调压计量设备、天然气纯化设备、CNG 压缩机、CNG 冷凝除水器、CNG 储罐与铁路、道路的防火间距分别按照GB 50156—2021《汽车加油加气加氢站技术标准》第4.0.6条和第4.0.8条执行。加氢加气合建站内加氢工艺设备和站外建筑物之间的防火间距按照GB 50156—2021《汽车加油加气加氢站技术标准》第4.0.8条和GB 50516—2010《加氢站技术规范》(2021年版)第4.0.4A 条的要求执行。加氢加气合建站内加气工艺设备和站外建筑物之间的防火间距按照GB 50156—2021《汽车加油加气加氢站技术标准》第4.0.6条的要求执行。加氢加气合建站站内构筑物和加气工艺设备间的防火间距按照GB 50156—2021《汽车加油加气加氢站技术标准》第5.0.13条的规定执行。加氢加气合建站站内构筑物和加氢工艺设备间的防火间距按照GB 50156—2021《汽车加油加气加氢站技术标准》第5.0.14条和第5.0.11条的规定执行。同时满足GB 50516—2010《加氢站技术规范》(2021 年版)、GB 50016—2014《建筑设计防火规范》(2018年版)和GB 50177—2005《氢气站设计规范》中的相关规定。

加氢加气合建站占地52.2m×72.0m,面积大约为3780m2,与外界采用2.2m 高的实体墙隔离。其中,在加氢加气工艺区和液氢卸载区与外界采用厚度为0.5m、高度为2.5m 的钢筋混凝土墙隔离,在加氢加气作业区域和外界的围墙采用0.5m高的围墙加和透明栅栏组合的方式设置。

加氢加气合建站分为加氢加气区、液氢卸载区、加氢加气工艺区、站房、设备用房和消防通道,其中消防通道区和部分加氢加气区、加氢工艺区是重合的,在非火警状态下,可以供车辆和人员通行,火警紧急状态下作为消防通道使用。

本合建站设计了1个加氢加气入口和1 个加氢加气出口,这2 个出入口可以在非营业时间采用伸缩门和外界隔离,隔离站内和站外的环境。液氢槽车的出入口和加氢加气入口共用,液氢卸载区域和加氢加气作业区域通过伸缩门隔离,防止在液氢槽车作业过程中无关人员和车辆进入液氢卸载区域。

加氢加气工艺区与加氢加气区域通过栅栏、伸缩门分开,液氢卸车区域和加氢加气工艺区也通过栅栏、伸缩门分开。在加氢加气工艺运行过程中和液氢卸车过程中各个区域封闭作业,防止与站内工艺无关的车辆或人员穿行这2个区域,也防止各个区域的工作人员在非权限范围内穿行,对人员和设备产生不可预见的风险。

3.2 加氢加气区设计

加氢加气区内设置有罩棚,为加氢加气的车辆和人员提供遮阴和庇护,罩棚设计30.0m×30.0m,面积为900m2。加氢罩棚下设计有2台双枪加氢机,提供35MPa加氢服务,可以为大型、中型和小型燃料电池汽车提供加氢服务;设计1台氢气加氢柱,可为20MPa的氢气长管拖车提供氢气充装服务,充装的氢气可以外运销售;预留设计了1台液氢加氢机安装位置,在液氢加注工艺技术成熟时,可以安装液氢加氢机提供液氢加注服务;设计了2台CNG双枪加气机,可以为大型、中型和小型CNG 汽车提供加气服务;设计了1 台CNG 加气柱,可为CNG长管拖车提供充装服务,充装的CNG 可以外运销售。

设备用房和站房为合建站提供电力供给、自动控制、视频监控、临时休息、卫生间和加氢加气结算服务。

3.3 天然气加气工艺装置

内设天然气调压装置、天然气计量装置,对天然气进行必要的计量和压力调整,使天然气满足压缩工艺的需求;天然气纯化装置,去除天然气内的固体颗粒物、加臭剂和其他气体杂质,纯化后的天然气杂质满足国家标准GB 18047—2017《车用压缩天然气》的要求;CNG 压缩机把天然气分级压缩到15、20和25MPa,通过CNG 冷凝除水器后分别储存到CNG 低压瓶、CNG 中压瓶和CNG 高压瓶内;CNG 冷凝除水器,去除压缩后CNG 中的水分,使其露点要达到GB 18047—2017《车用压缩天然气》的要求。

3.4 液氢汽化和加氢工艺装置

内设液氢储罐,用来暂存液氢和汽化的氢气;液氢增压泵,可将液氢增压到50MPa,并输送至液氢缓冲罐,然后再输送到液氢汽化器;氢气增压泵,用来抽取液氢储罐内超压的氢气,增压后输送到液氢缓冲罐,然后再输送到液氢汽化器;液氢缓冲罐体,用来缓存增压后的液氢和氢气;液氢潜液泵池,预留设计,未来安装液氢潜液氢泵的位置,液氢潜液泵把液氢输送到液氢加氢机;液氢汽化器,用来完成液氢和高压低温氢气汽化和升温的装置;换热器是利用液氢冷能的装置,为CNG 压缩机、CNG 冷凝除水器和氢气换热器提供冷能;氢气储气瓶组,用来储存液氢汽化器输送来的氢气;氢气瓶组,为液氢系统和氢气提供阀门驱动气体和吹扫气体的装置。

4 合建站主要工艺设备选型

合建站主要工艺设备参数如表1所示。

表1 合建站设备主要参数Table 1 Parameters of equipment in the combined station

5 消防设计

设备用房和站房为一体式建筑,单层、砖混结构,面向加氢加气工艺区不设计门窗和开口。设备用房建筑面积为254m2,主要放置变压器、低压配电设备、控制系统设备、监控系统设备和报警系统设备。站房建筑面积为98m2,主要为加氢加气作业提供结算服务、临时休息和卫生间。按照国家规范GB 50016—2014《建筑设计防火规范》(2018版)第8.2.2条规定,合建站设备用房和站房内可以不设置室内消防栓,但需要配置干粉灭火器。按照国家规范GB 50156—2021《汽车加油加气加氢站技术标准》第12.2.1条、第12.2.3条和第12.2.8条规定,需要设置室外消防栓,室外消防栓的流量为20L/s,可以依托市政给水管网建设室外消防栓。根据市政供水压力0.3MPa压力计算,需要接入市政给水管道(直径150mm)用来建设室外消防栓,根据合建站的工艺特点沿着围墙设置室外消防栓7处,间隔约为25 m,在加氢加气区域的4个罩棚立柱处各设置1个室外消防栓。合建站干粉灭火器和配置数据见表2。

表2 合建站干粉灭火器配置数据Table 2 Data of dry powder fire extinguishers in the combined station

6 液氢加注功能预留设计

液氢的储能密度大,储存压力低,未来将在重型卡车、远程物流等方面得到广泛的应用,清华大学和北汽汽车集团目前正在做35、49t级分布式驱动液氢燃料电池重型商用车工程化实施方面的研究工作,于2022年5月已经完成首次的综合测试。液氢直接加注相关设备和燃料电池汽车液氢车载设备也在技术研究阶段,液氢加注工艺和设备不成熟,目前还不具备建设液氢直接加注站条件,本方案预留设备安装位置,未来液氢加注工艺和设备成熟,并且有需求再施工。未来液氢直接加注将会是氢能储运和加注的重要方向。

液氢直接加注工艺过程和LNG 加气工艺过程非常相似,区别在于液氢加注工艺需要耐受更低的温度、液氢和气态氢对管道与阀门的腐蚀作用、系统的保温设计和泄露控制等级更高等方面。本研究参考LNG加气工艺设计和工程实施经验,设计了液氢直接加注工艺方案,液氢加注工艺流程如图8所示。本流程涉及液氢槽车、液氢卸车系统、液氢储罐、液氢潜液泵、液氢输送系统、液氢计量装置、液氢加氢机和液氢燃料电池汽车等8个主要模块。

图8 液氢加注工艺流程流程Fig.8 Process flow diagram of liquid hydrogen injection

液氢加注工艺流程为:液氢储罐内的液氢通入潜液池内,采用液氢潜液泵给液氢增压,把液氢泵入到液氢加氢机中,通过计量装置后再把液氢直接泵入到液氢出液管道,连接到液氢加氢机上,然后把液氢加入到液氢燃料电池汽车的液氢储罐内,实现液氢的加注过程。在液氢加氢机上设计有液氢回液管路,把多余的增压液氢泄压回潜液池,保障液氢加氢系统的安全。

液氢加注过程是一个封闭的过程,为了向燃料电池汽车的液氢储罐内顺利加入液氢和降低氢气排放带来的危险,在液氢加氢枪上设置有氢气回收系统,把汽车液氢储罐内汽化的氢气回收进加氢站内液氢储罐内,回收的氢气单独计量,液氢加氢用户加注液氢后要减去相应的回收氢气价值。

7 结论

(1) 本方案针对液氢和市政管网天然气,设计了一种液氢汽化加氢加气合建站技术方案,解决了高压储运气态氢气加氢站的氢气储运效率低、加氢规模小和加氢运营经济性差的问题,在液氢汽化加氢站同样的面积下可以实现高压气态储气加氢站3倍的加氢能力,且不再设置价格昂贵和高耗能的氢气隔膜压缩机,节约加氢站的建站投资和运营成本。

(2) 本站加氢功能设计了燃料电池汽车加氢和长管拖车氢气充装功能,可以实现液氢汽化后外运到其他加氢站作为氢源使用,预留了液氢加注功能,未来液氢加注工艺成熟时,可以再增加相关功能。