X分子筛负载不同金属二维层状氧化物催化剂制备及甲苯侧链烷基化反应

2022-10-17冉真真邵欣昕刘浩东杜晓倩季生福

冉真真, 邵欣昕, 刘浩东, 杜晓倩, 侯 珊, 季生福

(北京化工大学化工资源有效利用国家重点实验室, 北京 100029)

苯乙烯在化工行业中具有举足轻重的地位,是十分重要的基础化工原料,需求量巨大[1]。目前,工业上苯乙烯生产工艺主要是以苯和乙烯烷基化制得乙苯,接着乙苯经脱氢生成苯乙烯的两步法[2]。而甲苯侧链烷基化一步制苯乙烯工艺具有工艺流程短和原料价格低廉等优势,被认为是一种有竞争力的替代工艺,引起了研究人员的广泛关注[3]。研究表明,甲苯侧链烷基化反应是一种酸碱协同的催化过程[4],需要适宜的酸碱中心、合适的空间结构和一种具有酸碱双功能的催化剂。

基于层状复合氧化物(LDO)的催化材料,尤其是以分子筛为载体在其表面生长不同LDO获得的LDO@分子筛的催化剂,具有高比表面积、稳定性好和丰富的酸碱中心等特点,在许多催化反应中具有良好表现[5]。其中,不同LDO的组成会直接影响催化剂的结构、形貌和表面积等性质,层板中金属离子种类对LDO晶体的形成过程有很大影响[6],这决定着催化剂中活性组分对于反应的性能。一方面,不同金属组成的LDO酸碱中心性质不同,如Cu、Zn、Co和Mg等,其产物选择性存在显著差异[7];另一方面,不同金属组成的催化剂中分散度、还原性质及表面氧空位含量的不同是影响催化剂性能的主要原因[8]。因此,在特定载体上生长形成酸碱双功能和特有的层板空间结构等优点协同发挥催化作用的LDO@分子筛催化剂体系,适合用于甲苯侧链烷基化反应。

本文以X分子筛为载体,在其表面生长不同金属MAl-LDH层板(M=Cu、Zn、Co、Mg),获得MAl-LDH@X催化材料,然后经浸渍Cs后焙烧制备不同金属的Cs/MAl-LDO@X系列催化剂,通过XRD、SEM、NH3-TPD和CO2-TPD等手段,研究不同金属LDO催化剂的晶体结构、形貌特点和酸碱性质等,考察不同金属Cs/MAl-LDO@X催化剂的甲苯侧链甲醇烷基化制苯乙烯反应性能,通过对比研究确定最合适的LDO活性组分。

1 实验部分

1.1 试剂与原料

X分子筛,工业品,天津南化催化剂厂;硝酸铜、硝酸锌、硝酸钴、硝酸镁、硝酸铝、碳酸钠、氢氧化钠、氢氧化铯,分析纯,阿拉丁生化科技股份有限公司。

1.2 催化剂制备

首先以X分子筛为载体,分别以硝酸铜、硝酸锌、硝酸钴、硝酸镁和硝酸铝为原料,按照共沉淀法制备不同金属的MAl-LDH@X催化材料,分别命名为CuAl-LDH@X、ZnAl-LDH@X、CoAl-LDH@X和MgAl-LDH@X。然后按照等体积浸渍Cs后在450 ℃焙烧4 h得到最终催化剂,分别命名为Cs/CuAl-LDO@X、Cs/ZnAl-LDO@X、Cs/CoAl-LDO@X和Cs/MgAl-LDO@X,其中LDO质量分数为12.3%(由ICP-OES确定),Cs浸渍质量分数为15%。

1.3 催化剂表征

采用BRUKER D8 ADVANCE型X射线粉末衍射仪对样品的晶相结构进行表征,CuKα,λ=0.154 059 nm,工作电压40 kV,工作电流40 mA,记录2θ=5°~ 60°谱图。

采用TESCEN MAIA3扫描电子显微镜以5 kV的加速电压获得SEM照片,观察样品的形貌。

采用ARCOS公司的Spectro Genesis进行ICP-OES分析,确定样品中金属含量。

采用美国麦克仪器公司AutoChem II 2920分别进行NH3-TPD和CO2-TPD表征,记录(80~500) ℃的TCD信号,研究样品的酸碱情况。

1.4 催化剂性能测试

甲苯侧链烷基化反应在自制的微型固定床管式反应器中常压下进行,反应前催化剂在原位预处理除去吸附的水分和其他杂质,然后在反应温度425 ℃,将甲苯和甲醇混合原料(物质的量比为5)通过双柱塞微量泵以重时空速2 h-1由恒定氮气流送入反应器;反应气体直接进入SP-2100型气相色谱仪进行在线分析,通过配有HJ-FFAP型(50 m×0.25 μm × 0.5 μm)毛细管柱的火焰离子化检测器(FID)分析产物。采用校正面积归一法计算甲苯转化率XT、苯乙烯选择性SST,侧链烷基化产物选择性Sside-chain、苯乙烯收率YST、侧链烷基化产物收率Yside-chain和产物中苯乙烯与乙苯比ST/EB。

2 结果与讨论

2.1 催化剂物相

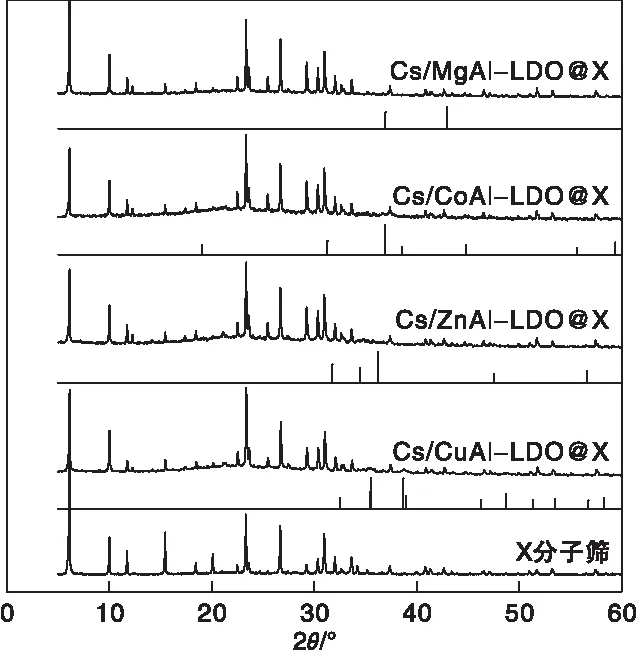

不同金属LDO的Cs/MAl-LDO@X催化剂的XRD图如图1所示。由图1可以看出,对于Cs/CuAl-LDO@X,有关CuAl-LDH的特征峰基本均消失,在2θ=~32°、36°、39°和46°出现明显的有关CuAl-LDO的特征峰(JCPDS No: 48-1548),这是由焙烧过程中逐渐形成的LDO层板[9]。同时,有关X分子筛的特征峰保留完好,但特征峰强度明显下降,这可能来自于浸渍或焙烧过程对载体的部分影响,但结构仍然完整。对于Cs/ZnAl-LDO@X,催化剂中生长的ZnAl-LDH在焙烧过程中逐渐脱水形成了ZnAl-LDO层板,在2θ=~32°、34°和36°等出现特征峰[10]。分子筛载体的特征峰型完整,表明分子筛结构保留较好。对于Cs/CoAl-LDO@X,经浸渍Cs和焙烧后,分子筛载体相关的特征峰强度有所降低,在2θ=~19°、31°和37°等可以看到少量对应于CoAl-LDO的特征峰(JCPDS No: 42-1467)[11],这与Wang B等[12]制备的催化剂具有类似结构。对于Cs/MgAl-LDO@X,与前面几种材料类似,有关MgAl-LDH的特征峰基本消失,但没有出现关于LDO的特征峰,推测是因为表面形成的LDO层板较好或较少,无法获得XRD反射信号。整体来看,催化剂中形成了相应的LDO层板,浸渍和焙烧处理对于所有催化剂中分子筛载体有一定的影响,但分子筛载体结构基本保持完整。

图1 不同金属LDO的Cs/MAl-LDO@X催化剂的XRD图Figure 1 XRD patterns of Cs/MAl-LDO@X catalysts with different metal in LDO

2.2 催化剂形貌

不同金属LDO的Cs/MAl-LDO@X催化剂的SEM照片如2所示。由图2可以看出,对于Cs/CuAl-LDO@X,表面形成的CuAl-LDO层板接近正六边形,尺寸约200 nm,较为均匀地包覆于分子筛表面,形成比较理想的形貌结构。对于Cs/ZnAl-LDO@X,其外表面形成的ZnAl-LDO层板接近圆形,且尺寸较大,(200~300) nm,层板之间相互交叉纵向分布于分子筛载体表面,这可能导致形成的空间被交叠覆盖,最终形成的LDO壳层厚度约~200 nm。对于Cs/CoAl-LDO@X,分子筛载体正八面体结构保留完好,外表面生长着尺寸(50~100) nm的CoAl-LDO层板,且层板部分垂直地嵌入分子筛载体表面,形成较为分散的状态,在部分地方LDO形成了团聚(尺寸大小约~200 nm),附着在分子筛载体表面。对于Cs/MgAl-LDO@X,其表面形成的MgAl-LDO层板尺寸最小,仅有约50 nm,以很高的密度均匀分布于分子筛表面,但也在部分位置形成了团聚的球(尺寸大小约~100 nm)附着于表面,这解释了XRD中没有发现LDO特征峰的原因。此外,可以看出分子筛的正八面体轮廓非常明显。整体看来,该催化剂制备方法同样适用于不同过渡金属或碱土金属,都能够形成形貌较好的LDO包覆结构,区别在于LDO层板尺寸大小不一,形成的形貌形态不同,这意味着生长LDO后形成的特定反应空间存在差异。

图2 不同金属LDO的Cs/MAl-LDO@X催化剂的SEM照片Figure 2 SEM images of Cs/MAl-LDO@X catalysts with different metal in LDO

2.3 催化剂酸碱性质

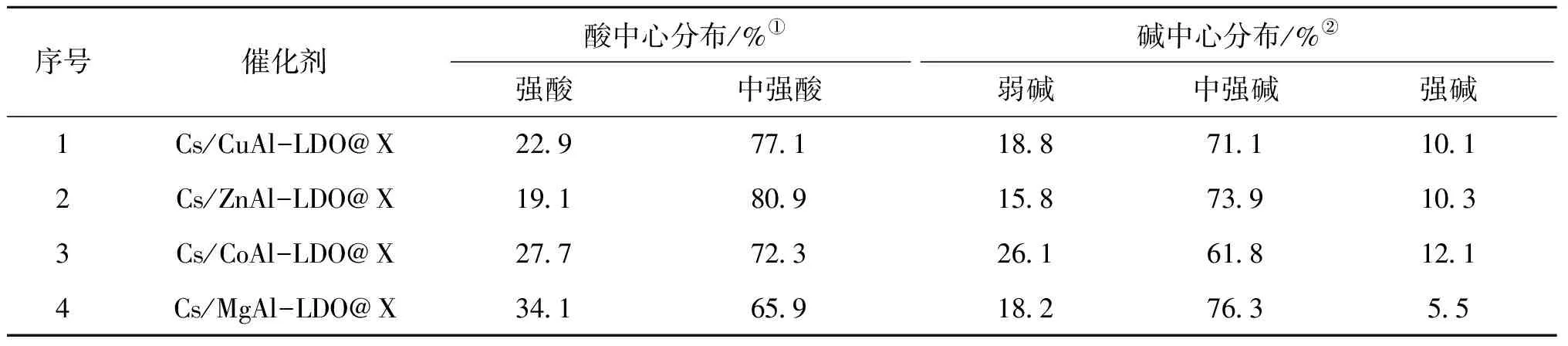

不同金属LDO的Cs/MAl-LDO@X催化剂的NH3-TPD和CO2-TPD曲线如图3所示,酸碱分布情况如表1所示。

图3 不同金属LDO的Cs/MAl-LDO@X催化剂的NH3-TPD和CO2-TPD曲线Figure 3 NH3-TPD and CO2-TPD profiles of Cs/MAl-LDO@X catalysts with different metal in LDO

由图3可以看出,所有催化剂均在(150~180) ℃和(250~270) ℃附近出现明显的NH3解吸峰,分别对应于弱酸中心和中等强度酸中心。其中,弱酸中心主要归因于OH-基团与NH3之间的弱相互作用[13],中等强度酸中心则与Mn+阳离子有关[14-15],表明生长不同金属LDO层板,并经浸渍Cs后焙烧的Cs/MAl-LDO@X催化剂中均含有弱酸中心和中等强度酸中心,为催化剂提供了适宜的酸中心。整体来看,Cs/CuAl-LDO@X、Cs/ZnAl-LDO@X、Cs/CoAl-LDO@X和Cs/MgAl-LDO@X催化剂中的弱酸中心,大致呈现出逐渐增加的趋势(表1),而中等强度酸中心则呈现出逐渐降低的趋势,主要是由催化剂中不同LDO金属阳离子的区别所致[7],这直接影响催化剂对于甲苯吸附的过程。Cs/CuAl-LDO@X、Cs/ZnAl-LDO@X、Cs/CoAl-LDO@X和Cs/MgAl-LDO@X催化剂的总酸量分别为0.26 mmol·g-1、0.27 mmol·g-1、0.20 mmol·g-1和0.21 mmol·g-1,相较于未浸渍Cs和焙烧处理的催化剂,总酸量大幅度下降,这得益于浸渍和焙烧处理过程中和了大量酸中心而使得催化剂中酸中心得到有效调节[16]。

表1 不同金属LDO的Cs/MAl-LDO@X催化剂中酸碱分布情况

由图3的CO2-TPD曲线可以看出,所有催化剂均在(160~180) ℃和(240~260) ℃出现CO2解吸峰,对应于弱碱中心和中等强度碱中心,分别为表面羟基和金属-氧对(Mδ+-Oδ-)的作用[17-18],而在(370~380) ℃附近出现的对应于强碱中心的解吸峰,主要归因于经过焙烧后LDO层板中含有丰富的配位不饱和Oδ+带来的碱中心[19]。从表1催化剂中碱中心分布可以明显看出,催化剂中主要为中等强度碱中心,其含量呈现逐渐降低趋势,而强碱中心也逐渐降低。不同金属LDO对于羟基的作用不同,导致弱碱中心发生细微变化。对比发现,浸渍Cs后焙烧处理有效调节了催化剂的碱中心,使得碱强度和碱量均有提升,这为催化剂提供了更多的活性中心,能够促进甲醇脱氢和甲苯侧链甲基的活化等过程[20]。对于催化剂总碱量情况,Cs/MgAl-LDO@X总碱量最低(0.32 mmol·g-1),Cs/CoAl-LDO@X则最高(0.49 mmol·g-1),Cs/CuAl-LDO@X和Cs/ZnAl-LDO@X中分别为0.46 mmol·g-1和0.40 mmol·g-1,这与催化剂中不同金属阳离子组分有关[21]。综上来看,不同金属LDO催化剂中由于组分的不同,所形成的酸碱性质不同,导致对于甲苯侧链烷基化反应中的反应物吸附、活化和中间产物反应等过程作用不同,从而获得不同的催化性能。

2.4 催化剂甲苯侧链烷基化性能

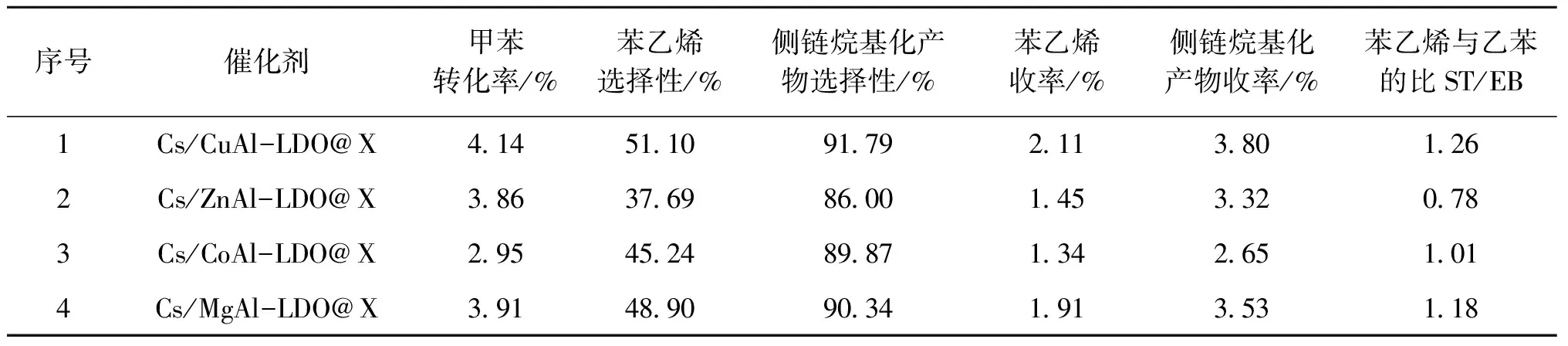

在甲苯与甲醇物质的量比5、反应温度425 ℃、重时空速2 h-1、氮气流速10 mL·min-1和反应时间1 h条件下,不同金属LDO的Cs/MAl-LDO@X催化剂的甲苯侧链甲醇烷基化反应性能如表2所示。

表2 不同金属LDO的Cs/MAl-LDO@X催化剂的甲苯侧链甲醇烷基化反应性能

由表2可以看出,不同金属的Cs/MAl-LDO@X催化剂对于甲醇的转化率都相对较高,表明这些催化剂对于甲醇脱氢有着非常好的促进作用。从产物分布来看,所有催化剂产物中的侧链烷基化选择性均高于85%,表明不同金属LDO对于甲苯侧链烷基化反应都表现出了一定的性能,因为形貌结构和酸碱性质的差异呈现出不同结果。

对于Cs/CuAl-LDO@X,表现出最高的甲苯转化率,达4.14%,表明CuAl-LDO的酸中心在甲苯转化方面起到更加积极的作用。并且,产物中保持了较高的侧链烷基化选择性(91.79%),同时也生成了更多的苯乙烯(ST/EB=1.26),表明此时Cs/CuAl-LDO@X中的酸碱中心含量和强度比较协调(图3和表1),能够有效发挥协同作用,实现高的甲苯和甲醇转化率,同时保持了较高的苯乙烯选择性。对于Cs/ZnAl-LDO@X,其侧链烷基化产物选择性仅为86%,生成了较多的环烷基化副产物二甲苯等,从催化剂结构分析,可能是其表面的LDO层板交错过于密集发生交叠覆盖,并且催化剂中的总酸量较高,这会一定程度地影响原料吸附和产物脱附,导致更多的副反应降低侧链烷基化选择性。此外,产物中ST/EB仅为0.78,说明碱中心未达到适宜的状态加剧了苯乙烯转移加氢的过程[22]。对于Cs/CoAl-LDO@X,其甲苯转化率最低,仅为2.95%,结合催化剂酸碱性质来看,其总酸量最低,这直接导致初始反应过程中催化剂对于甲苯的吸附和活化能力降低[23],导致了较低的甲苯转化率。此外,由于总碱量较高,导致苯乙烯选择性较低[20],并且催化剂表面生长的LDO层板形貌也会对产物稳定和脱附有一定的影响。对于Cs/MgAl-LDO@X,其甲苯转化率仅次于Cs/CuAl-LDO@X,达3.91%,表明催化剂中的酸中心不能过多也不能过少,需要适宜才能使得甲苯吸附过程最大化。此外,其中总碱量最少,使产物中ST/EB仅次于Cs/CuAl-LDO@X,达1.18。因此,催化剂中的酸碱中心必须处于适宜状态。此外,催化剂中层板形貌并不能很好地适宜产物转移和脱附,导致苯乙烯选择性不能进一步提高。

3 结 论

(1) 制备不同金属的Cs/CuAl-LDO@X、Cs/ZnAl-LDO@X、Cs/CoAl-LDO@X和Cs/MgAl-LDO@X催化剂,通过XRD、SEM、NH3-TPD和CO2-TPD等表征手段发现,不同金属的催化剂具有不同的晶体结构、形貌结构和酸碱性质,这4种催化剂对甲苯侧链烷基化制苯乙烯均有一定的反应性能,不同金属LDO对反应性能的影响情况有所不同。

(2) Cs/CuAl-LDO@X催化剂中生长的LDO层板形成了良好的层板空间结构(XRD和SEM结果),浸渍和焙烧后催化剂中具有更适宜的酸碱中心(NH3-TPD和CO2-TPD),尤其是LDO中活性中心为甲醇脱氢提供了很好的促进作用,表现出最佳的甲苯侧链甲醇烷基化反应性能,这也促进了甲苯的转化(转化率4.14%),同时还能够保持较高的苯乙烯选择性(选择性51.10%)。