公路软土路基就地固化设计方案与处理效果分析

2022-10-17蔺媛媛

蔺媛媛

(徐州市公路工程总公司,江苏徐州 221000)

0 引言

公路施工遇到浜塘地段时,多采用换填的传统方法进行处理,即将其中的淤泥质土挖除后,再通过砖渣和素土等材料进行填埋。但该方案的挖土和填埋工艺耗时长,机械需求量大,且过程易造成环境污染,同时还存在淤泥土处置不便、砖渣等建材短缺以及施工质量较难控制等问题。鉴于此,土体固化技术应运而生,其通过在软土地基中注入固化剂,直接使软土就地转化为具有一定承载力学性能的土体结构,避免了挖土和填埋的工艺过程,既缩短了工期,也节约了大量的人力物力投入,经济优势显著。与此同时,土体固化技术还避免了传统运输土体时产生的扬尘和污水泄漏现象,节约场地使用,减少对交通和周边环境的影响。另外,固化剂由工业废渣生产获得,有助于实现废物再利用,在便于施工质量控制的同时,有效提升施工质量。

1 工程概况

1.1 设计标准

某新建高速公路项目设计总长约为6.5km,主线道路采用高速公路等级,地面道路设计为城市主干路,设计安全等级为一级,服役年限设定为100年。在荷载标准方面,主线道路设计为公路-I 级,且符合城-A 级要求,地面道路设计为城-A 级。结构重要性系数取1.1。在抗震设防烈度方面,道路、桥梁分别为7度、8度,抗震设防类别高速公路为B类,地面道路设计为丙类。

该项目主线路设计宽度为38m,设计时速100km/h,建设标准采用双向6 车道。其中,匝道设计为双车道,总宽度为12.5m,设计时速50km/h。本次项目的主要内容包括路床与台后处置、路基拼宽等,遇到明浜和暗浜时均采用浅层土体固化技术开展加固处理。

1.2 建设条件

项目所处区域为我国东部沿海,属于亚热带季风气候地区,光照丰富,雨量充沛。全年平均气温约为16℃,年平均降雨量1 200mm 左右。施工区域地势相对平坦,表层填土厚度最大达3m 以上,主要性质为软塑土-可塑状粉质黏土。

周边环境河流交错,河床土质大多属于淤泥质土,具有高含水量、高压缩性的特性,施工过程中易发生受扰动和变形现象,工程位置所处地质条件较差,土体承载能力极低,对项目施工造成了相当大的困难。

2 软土地基固化设计方案

2.1 固化施工技术流程

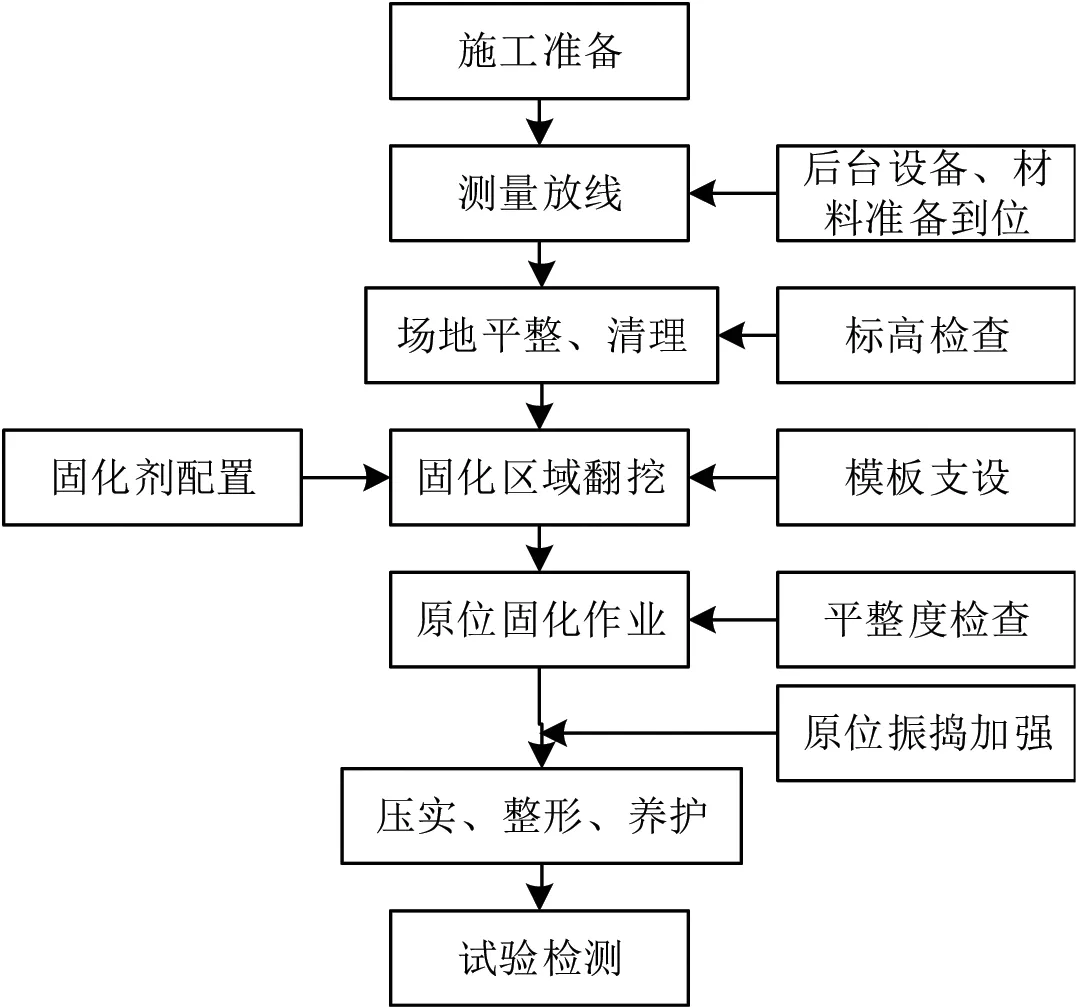

固化施工工艺流程见图1。

图1 固化施工工艺流程

2.2 固化剂设计

考虑项目施工现场地质特点、以往施工经验以及附近可用材料等因素,确定此次固化剂的类别设计为浆剂型固化剂,所需材料主要包括粉煤灰、水泥和添加剂等。按照初步标准对固化剂的配比进行设计,根据配比时的固化效率、固化强度要求,兼顾稳定性、均匀性、造价成本以及环境污染性等,最终确定浆液水灰比为1∶1,胶凝部分材料掺量为8%,其中水泥采用42.5级别普通硅酸盐水泥,掺量6%,粉煤灰掺量2%。

通过多次取样和测试,确定施工范围内现场土体密度按1.8t/m³计,处理深度取1m,施工面积为5m×5m,则共需配备粉煤灰约0.9t,水泥使用量为2.7t。根据水灰比和掺量,考虑每桶浆液质量1.8t,则每桶浆液需要水0.9t、粉煤灰0.225t、水泥0.675t。在原材料选择过程中,控制粉煤灰粒径不超过1.2mm,并保证粒径小于0.075mm的颗粒比例至少在45%以上。同时,粉煤灰中不应含有不利于施工的杂质,如腐殖质等,且不得出现结团成块。根据配比要求选用自动配料系统,保证称量误差在0.5%以内。通过对比所记录的误差允许内的相关试验结果,从而确定最优的配合比。

2.3 场地处理

本项目道路结构采用传统设计形式,施工区间涉及浜塘众多,达40 多个,需要对其采取固化处理后开展路基填筑施工。对于明浜范围,需事先进行围堰施工圈定固化范围,再将其中的明水抽出,然后将影响固化施工的废弃杂质等清除干净,最后采用素土或挖出来的可用浜填土进行填筑,保证回填标高与附近地面相齐平。而对于暗浜范围,则直接开展地表清理和整平处理。经计算,本项目明浜范围内需要处理体量为5.3 万m³,回填土方约为3.7 万m³,固化施工深度为0.77~2.60m。暗浜范围内需要处理体量为4.3万m³,处理地表约为2.7万m³,固化施工深度为1.5~2.2m。完成前期处理工作后,在需固化范围内放线定位,将待施工区域划分为边长5m 左右的分块,若固化地块临近河流,则根据实际情况调整分块大小,如采取更小面积或异形分块等,以保证施工安全。

2.4 设备组装调试

固化施工装置包括强力搅拌头、浆剂自动计量机等,另外还配备挖掘机、发电机以及空压机等(见图2)。强力搅拌头与浆剂自动计量机组成主体框架,完成拼装后开展固化调试工作,确保运行状态正常、周边环境稳定。测试挖机动力系统的运转能力,保证与搅拌头适配并具备钻进搅拌能力。浆剂自动计量机按照设计的配比实现自动给料,需确保配制的浆剂比例符合相应要求。

图2 固化搅拌系统

固化施工的主体装置应当根据设计顺序和要求进行试启动:先检查系统零配件和连接情况,确保螺栓、焊接头与扣件等牢固可靠,再检查齿轮轴的动力传输体系,特别是油箱安装,排除安全隐患。然后复核排水管的安装情况,保证管内压力不超过300kPa。完成上述检查确认工作后,将搅拌头通过电缆连接至挖掘机,并配备好发动机。完成组装后测试搅拌头的各项工作性能,保证其能以不同角度倾斜并具备全方位搅拌性能。最后复查固化剂体系,核实转筒是否能正常转动,出浆口的液压管应能自由移动。器械安装符合要求后,对配料系统进行测试,合理设定固化剂的配方和用量,使其匹配固化工艺中的搅拌频率和供料速度。

2.5 搅拌固化

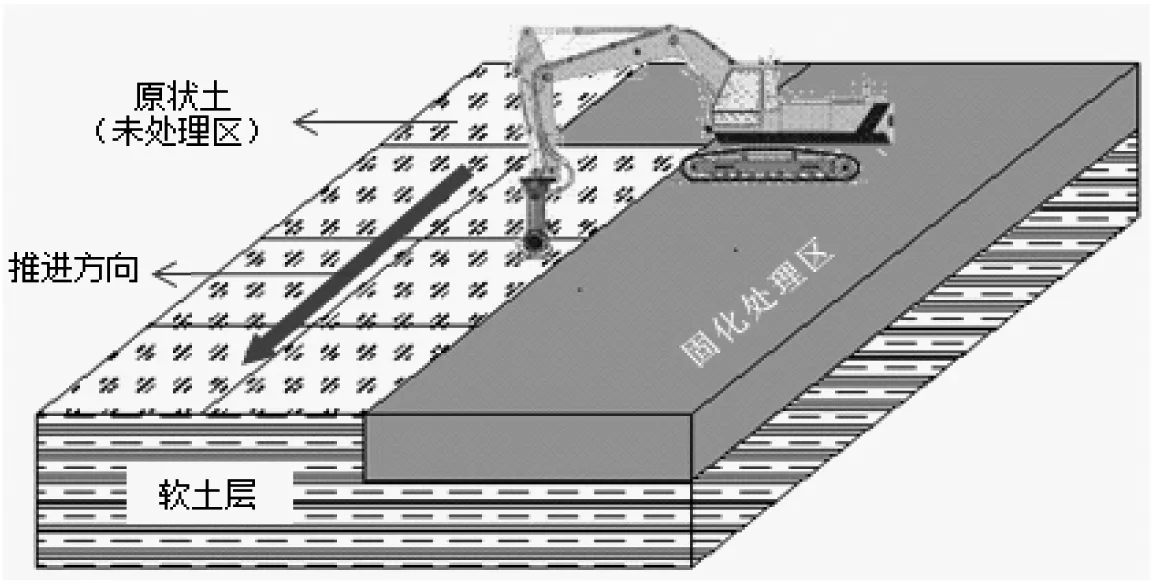

根据设计划分的分块面积进行局部控制,沿两岸延长线边固化、边推进,完成一个分块区域的固化施工并达到机械承载要求后,将其用于机械的站位场地,继续开展下一步的固化,以此顺序由外向内逐步推进,完成土体固化(见图3)。在施工过程中,需要计算确定单个搅拌区域内的搅拌头数量,搅拌时应保证匀速喷浆。每个区块搅拌结束后需要在整体层面再次翻搅,保证土体充分固化。邻近分块间的边界应搭接喷搅至少5cm宽,防止漏搅,使土体最终固化成为硬壳层。

图3 边固化、边推进示意图

软土固化搅拌工艺的具体流程如下:将搅拌器械垂直插入原位软土中,正向匀速下挖,边搅拌边喷射固化剂,掘进至要求标高后反向进行提升,提升过程中保持搅拌并喷射固化剂。掘进与提升速度根据现场实际情况调整,保证固化剂喷射均匀,搅拌充分。一般情况下,强力搅拌头的转速介于50~80r/min 之间,当转速低于25r/min 时,应控制下推力不宜过大。固化施工期间,器械内部机油温度不得大于90℃。掘进过程中遭遇硬土时,应先用挖机翻松后再行固化。

固化搅拌完毕后开展养护工作,至固化体强度满足规范要求,然后平整土体表面。若固化后的下一道工序等待时间较长,则可用厚300mm 的素土对固化体进行覆盖保护。

2.6 质量验收标准

在土体固化施工完成后,衡量其工艺效果的指标主要为固化厚度和地基承载力。其中,固化厚度主要有静力触探试验测定,检测的固化厚度与设计要求厚度偏差不得超过20cm。而对于固化范围,则用量尺进行长度和宽度测量即可,与设计要求的尺寸偏差均不得超过10cm。对于存在浜塘的区域,每处至少测试1点,且1 000m2区域内不少于1 处测点。静力触探锥尖阻力至少为0.8MPa。

地基承载力的测定流程为:在完成固化施工的区域,于14d后进行荷载板试验,板尺寸为1m×1m,浜塘区域每处至少测试1 点,1 000m2区域内不少于1 处测点,要求承载力不低于100kPa;或者在同样的测试方案下,要求固化土体的28d承载力不低于130kPa。

3 处理效果分析

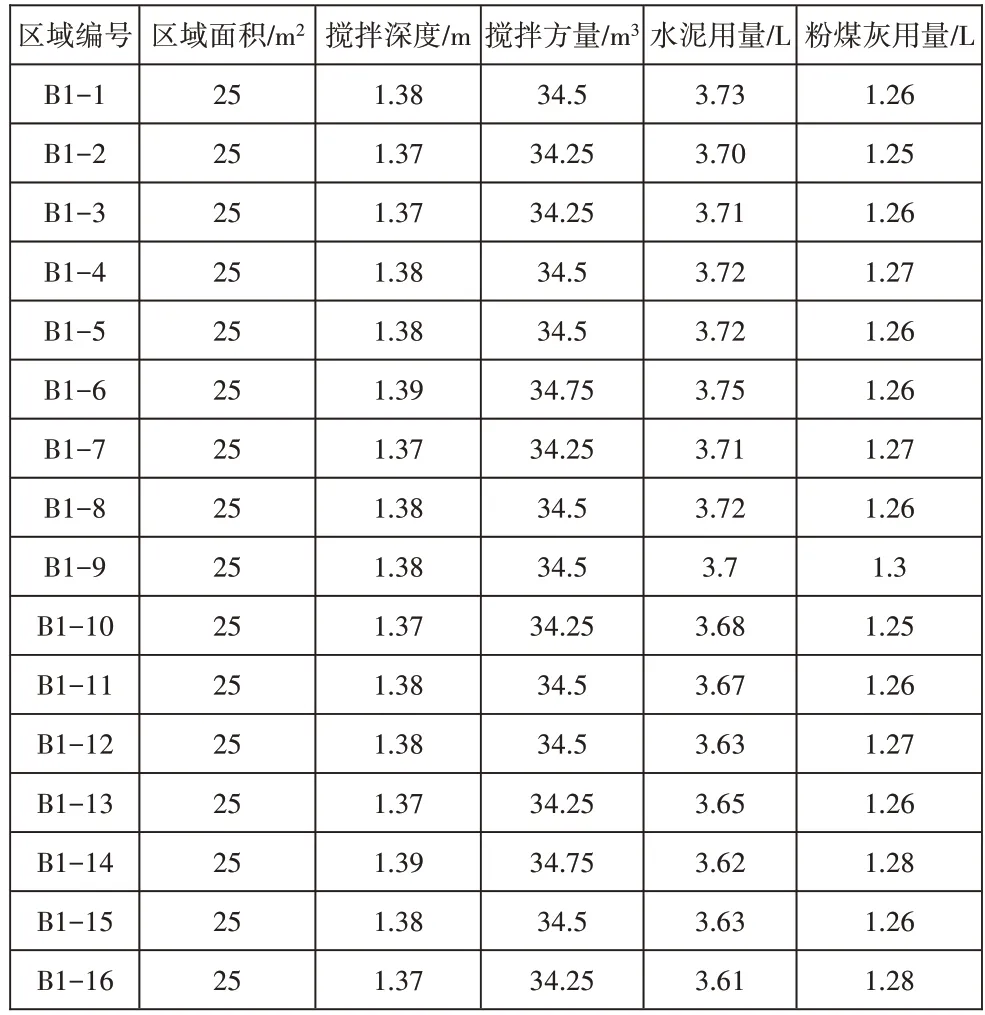

对于固化处理效果,以首件处理的B1 号浜塘为分析对象,其具体施工参数记录如表1所示。其中,根据实际施工情况,固化剂浆液中的水泥掺量逐渐减少,最终控制在8%左右,粉煤灰掺量有所上升,占比约为2.08%,水泥比例则下降调整为5.85%,如此,在保证固化效果的基础上,工业废渣粉煤灰得到了更多的消耗,水泥用量减少,实现了资源的再利用,取得节能环保的社会效益。

表1 首件施工记录参数表

同时,为保证固化剂配比调整后仍能保证喷搅均匀,不影响施工效率,施工期间对强力搅拌机的转速进行调整,于掘进搅拌时控制在65~70r/min,此转速下油箱温度不超过80℃,满足要求,而在提升搅拌时则将转速调为40r/min。搅拌头的提升或下沉速度均控制在0.05m/s。喷搅过程中流量控制在160~190kg/min之间,喷浆量为270~290kg/m³,实践证明该工艺参数下,固化剂喷射均匀,搅拌充分。

4 效益分析

本项目采用淤泥质土就地固化技术进行强化处理,避免了传统换填施工的工艺繁杂、工期长等不足,相比清淤和换填的300 元/m3,固化技术成本仅为180 元/m3,对于本案例约9.6 万m3的固化区域而言,节约费用上百万,经济效益显著。

同时,就地固化技术处理效率高,单个钻头固化土体量达400m3/d,本项目2 组同时施工,软基处理工期约为116d,而换填法的测算用时需要140d,且尚未考虑项目填筑材料不足而导致的窝工情况,因此固化技术具有较好的工期效益。

另外,本项目软土地基固化处理后验收顺利,过程中没有发生质量问题和安全隐患,管理效率大大提升。采用浅层土体就地固化处理,不仅避免了淤泥质土运输和处置带来的环境污染问题,还实现了工业废渣粉煤灰的再利用,贯彻了绿色施工理念,得到了业主单位的极大认可,社会效益突出。

5 结语

本文探讨了采取浅层土体对软土路基进行就地固化处理的设计方案和处理效果。在固化处理实践中,应综合考虑水土地质、承载要求以及原材供应等因素,选择最合适的工艺方法,保证就地固化的实施效果,并满足节能环保的发展需求,实现绿色施工目的。