石灰改良膨胀土集中预拌路拌法填筑路基施工技术

2022-10-17韩飞

韩飞

(河北省唐山市曹妃甸区交通运输局,河北唐山 063000)

1 工程概况

某公路工程位于河北省境内,该工程属于省级公路的第三标段,工程路线全长为16.54km,路基宽度为24.6m。由于该公路用于连接省内各个城市,路线途经区域环境多变、地质条件复杂,经对第三标段工程所在地实际勘察后得知,此路段区域内普遍存在膨胀土,若未经改良直接用于路基填筑施工,难以保证路基的承载力,因此,经研究后决定采用石灰对膨胀土进行改良,并在场地内采取集中预拌路拌法填筑路基施工。

2 石灰改良膨胀土集中预拌路拌法填筑路基施工技术

2.1 石灰改良膨胀土机理

石灰可以有效改良膨胀土性能,其主要原理可分为四种,分别为阳离子交换、结晶反应、碳酸化作用、凝胶反应等。

(1)阳离子交换是指石灰中的钙离子与膨胀土中钠、钾、氢等阳离子发生交换反应,使膨胀土中分子颗粒中的双电层扩散层变薄,改善土粒表面的带电性质,从而增加颗粒之间的凝聚力,最终形成更大更稳定的团粒结构,提高膨胀土的强度.

(2)结晶反应是指石灰材料渗透至膨胀土后,使材料中的氢氧化钙以洁净水的形式析出,从而增加膨胀土的稳定性。

(3)碳化酸作用是指膨胀土和石灰中的氢氧化钙和氢氧化镁不断与空气中的二氧化碳发生化学反应,进而形成碳酸钙与碳酸镁等坚硬的固体颗粒,此类固体颗粒具有较高的强度和稳定性,可以有效改善膨胀土的性能。

(4)凝胶反应是指在石灰与膨胀土及空气不断发生离子交换和碳酸反应的后期,形成的化学物质可以在水环境下发生硬化,并在膨胀土周围形成稳定的保护膜,从而隔绝水分提升膨胀土的稳定性。

2.2 石灰改良膨胀土试验

为确定本工程膨胀土改良时所掺加的石灰用量,在路基填筑施工前拟通过试验的方式,对石灰改良膨胀土的基本物理性能、力学性能和膨胀土改良土性能进行分析,同时对不同石灰掺量下膨胀土性能的变化规律进行研究,具体实验结果如下。

2.2.1 界限含水量

针对膨胀土的界限含水量,本次实验拟设置5个实验组和1个对照组,其中实验组中石灰的含量分别设置在2%、4%、5%、6%、8%,对照组为场地内的膨胀土,通过各组的试验结果来判断石灰掺量对膨胀土界限含水率的影响,其试验结果见表1:

表1 界限含水率试验结果

从表1 中的试验数据可以看出,在膨胀土加石灰后,膨胀土的液限、塑限和塑性指数存在很大的变化。其液限含水量和塑性指数的下降幅度在6%左右,且随着石灰产量的增加下降幅度在不断增加,当石灰产量增加至5%后,膨胀土的界限含水率下降幅度开始减缓并趋于稳定,这证明向膨胀土中掺加石灰可有效改善土质本身的界限含水率,石灰的掺加量在5%及以上,改善土体稳定性的效果最为明显[1]。

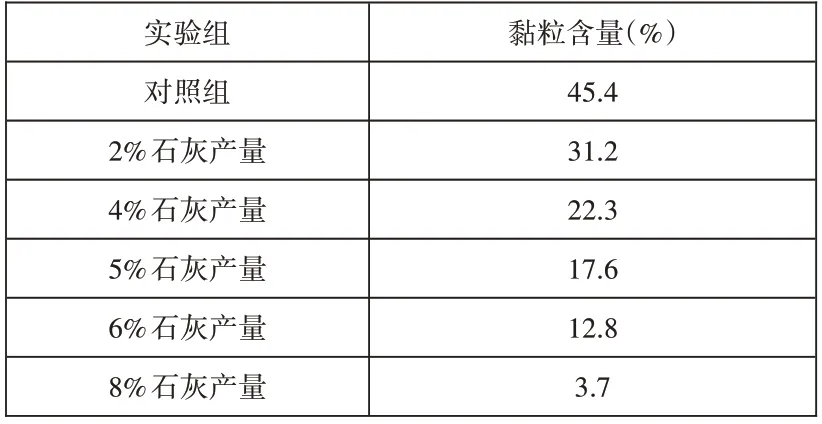

2.2.2 黏粒含量

针对膨胀土的黏粒含量,本次实验也设置有5个实验组和1个对照组,其中实验组中石灰的含量分别设置在2%、4%、5%、6%、8%,对照组为场地内的膨胀土,通过各组的试验结果来判断石灰掺量对膨胀土黏粒含量的影响,其试验结果见表2:

表2 黏粒含量试验结果

从表2中的实验数据可以看出,通过向膨胀土中掺加石灰材料,能够有效降低膨胀土中的黏粒含量。其降低的大小约为9%,且伴随着石灰产量的增加,黏粒含量越小,当石灰产量达到8%时,黏粒含量仅为3.7%。

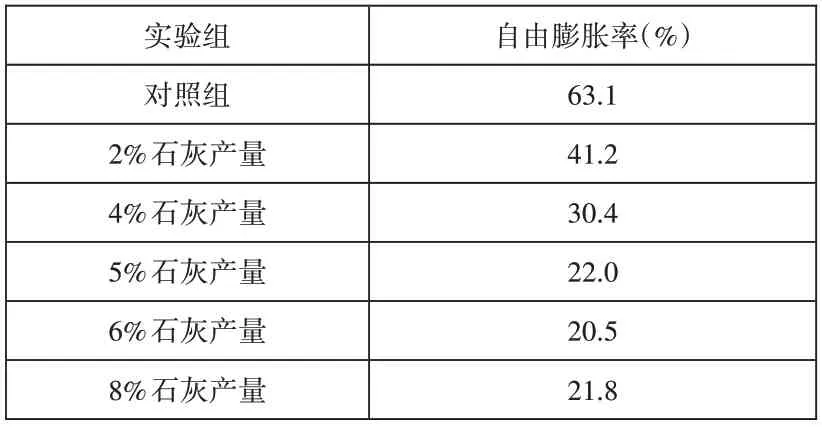

2.2.3 自由膨胀率

针对膨胀土的自由膨胀率,本次实验也设置有5个实验组和1个对照组,其中实验组中石灰的含量分别设置在2%、4%、5%、6%、8%,对照组为场地内的膨胀土,通过各组的试验结果来判断石灰掺量对膨胀土自由膨胀率的影响,其试验结果见表3:

表3 自由膨胀率试验结果

从表3中的实验数据可以看出,通过向膨胀土中掺加石灰材料,能够有效降低膨胀土的自由膨胀率。其前期的降低幅度较大,可以达到22%左右,当石灰掺量为5%时,膨胀土自由膨胀率降至最低,然后再增加石灰的掺量,其自由膨胀率会呈现逐渐上升的趋势,这证明当石灰掺量为5%时,对膨胀土自由膨胀率的改良效果最好。

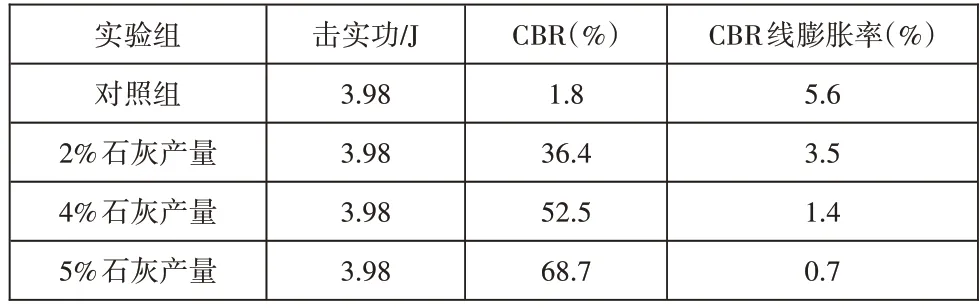

2.2.4 承载比

针对膨胀土的承载比,主要可通过填料的CBR 实验进行确定。本次CBR 实验共设置有3 个实验组和1 个对照组,其中实验组中石灰的含量分别设置在2%、4%、5%,对照组为场地内的膨胀土,通过各组的试验结果来判断不同石灰掺量下膨胀土承载比的变化情况,其试验结果见表4:

表4 CBR试验结果

从表4中的实验数据可以看出,膨胀土的CBR线膨胀率与膨胀土的CBR值之间存在明显的负相关性,即膨胀土的CBR增加,其CBR线膨胀率就会减小,同时膨胀土中掺加的石灰越多,CBR值提高越大,甚至可达到原来的40倍以上。这表明在膨胀土中掺石灰之后,经过一系列的化学、物理反应,可以从根本上改变膨胀土的性质,提升土质的性能。此外,再结合上述试验的数据,本次施工膨胀土中石灰产量宜控制在5%左右。

2.3 石灰改良膨胀土

2.3.1 石灰准备

(1)依据上述试验确定膨胀土中石灰的产量为5%,应按照此用量准备施工使用的石灰材料,考虑到公路工程位于外界环境中,若采取大量的生石灰粉会对周围的环境造成严重污染。基于此,本次施工采取消解石灰,其等级应在II级以上,消解后的石灰材料中有效钙离子、镁离子的含量不得小于60%,且石灰的消解需要在使用前的7~10d内完成,经消解后的消石灰在使用前须利用30mm的筛子进行处理,以保证材料内部无杂质和灰块[2]。

(2)本工程石灰的消解场地选择地势平坦且远离农田、房屋的区域,消解场地以设置于下风头或背风的区域,周围应设置2m高的围挡,并安排施工人员做好环境检测工作。石灰消解时的码放高度控制在50~100cm,消解过程中采用水车、高压水泵以及长度3.5m、直径25mm的钢管加水,加水量保持在块灰重量的60%~80%,经消解充分的石灰过筛后运送至取土场地进行布灰。

2.3.2 基底处理

路基填筑施工前,需将路基范围内所有种植土、草皮等清除干净,清表的深度应不小于15cm。将清表中产生的坑穴、树根全部挖出后,采用合格的土料回填至原地面高度,并利用小型压实工具进行压实;针对30cm 以上的深耕区域,在基底处理时可先将原土翻松、打碎,再整体整平碾压密实,待基底全部处理后采用轻型动力触探仪检测其承载力,如经检测满足路基施工要求,则做好排水系统后开始路基填筑。

2.3.3 布灰

在取土场地表面利用工具划分方格,方格尺寸为5m×5m,然后根据计算的石灰用量将消解后的石灰铺撒至方格中。经计算,本次施工每个方格中石灰的用量约为2 800g,待每个方格均布灰完成后,再利用刮板将石灰整平,并保持厚度一致,然后进行下一步预拌施工。

2.3.4 预拌

(1)采用挖掘机按照设计的取土范围和深度进行取土预拌。取土过程中,应安排专人进行监控,经取土后得到的膨胀土和石灰混合料采用低位卸料的方式堆放至场地一侧,以完成第一次拌和,如存在粒径过大的土料,则安排施工人员将其进行破碎处理,使土料的粒径满足要求。

(2)整个取料过程中要遵循横向一次取齐、低位取土、纵向倒退的方式,当土料全部完成第一次拌和后,再采用挖掘机将混合料按顺序挖出,并按照高位卸放的方式堆放至指定位置,混合料堆放形式为锥形。在卸料时将混合料延锥顶自由向下洒落,局部可采用翻板进行处理,待混合料拌和均匀后保持色泽均匀一致,且土料的最大粒径控制在15cm 以内,从而完成混合料的第二次预拌。

2.3.5 闷料

在取土场内完成混合料的预拌后,应放置一段时间进行闷料,闷料的主要目的是使石灰与膨胀土充分混合,改善混合料的性能。闷料时间依据实际情况进行确定,在闷料过程中,施工人员需要对混合料的含水率进行实时监测,保持混合料的含水率在最佳含水率±1%的范围内。如含水率比最佳含水率低,则可增加洒水次数和洒水量,如含水率比最佳含水率高则可进行翻晒处理,待闷料结束后混合料需保持色泽均匀一致、无灰条、灰团等问题,经检测合格后再运输至施工场地进行路拌。

2.3.6 路拌

(1)装运摊铺:经闷料后的混合料需尽快运输至施工现场进行摊铺。本工程石灰改良膨胀土的运输主要利用重型的自卸式运输车,装料前先将车厢内部清理干净,装料后采用帆布遮盖,以减少运输中混合料的水分损失,运送至施工现场后,在专人的指挥下完成卸料工作,并安排施工人员利用推土机将混合料摊铺开来,采用平地机进行整平,摊铺后混合料的松铺厚度控制在30cm,其表面保持平整。

(2)路拌作业:混合料摊铺完成后采用全液压稳定土拌和机对改良后的膨胀土进行路拌。根据工程实际情况,本次路拌的深度控制在1cm 左右,共拌和2 遍,待拌和后混合料保持均匀一致的状态,此时可安排检测人员采用EDTA 滴定法或直读式测钙仪法测定混合料中的含灰量。如经检测各个测点混合料的含灰量基本一致,则表示膨胀土摊铺拌和完成,如各个测点混合料的含灰量差异较大,则表示未充分拌和,需返工处理[3]。

2.3.7 整形碾压

对路拌均匀且摊铺好的混合料利用平地机进行精平1~2 遍,保持改良膨胀土填料表面的平整度,采用重量为20t 的振动压路机进行碾压施工,先不开启振动功能静压1~2 遍,然后开启振动功能强振碾压4~6遍,增加混合料之间的密实性,提升路基的压实度,最后再静压1~2 遍完成收面,整个碾压过程中的碾压速度不得超过4km/h,全长宜遵循先慢后快、低频高幅的碾压原则,经全面碾压结束后及时检测路基的压实度,其压实度不得低于95%,否则需补压处理[4]。

2.4 改良膨胀土效果研究

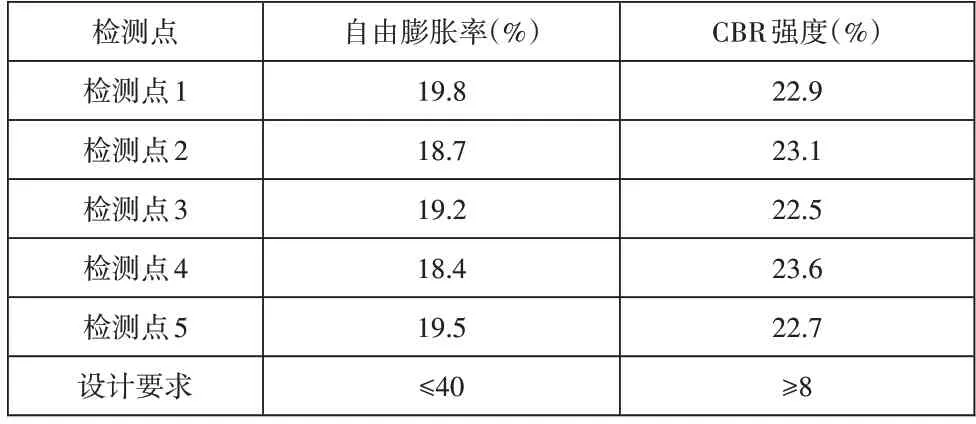

为保证本工程石灰改良膨胀土路基的施工质量,在工程路基填筑碾压结束后,施工单位组织人员对施工后的膨胀土混合料的自由膨胀率及CBR 强度进行检测,此次检测共选取23 组检测样本,本次给出其中5组检测结果,见表5:

表5 施工质量检测结果

由表5试验数据可以得知,经填筑碾压结束后,工程路基的自由膨胀率控制在20%以下,与设计标准要求的低于40%相比,满足施工质量要求;针对路基的CBR 强度检测结果得知,经改良后的路基CBR 强度最小值为22.5%,与设计要求的不小于8%相比,远超设计要求,这证明石灰可有效改善膨胀土的性能,本工程路基施工质量合格。

3 结语

综上所述,石灰改良膨胀土填筑路基施工是一项专业性、技术性很强的重要工作,其不仅对石灰的用量需要精确的控制,还应具备科学的施工工艺,同时保证施工人员可以严格按照质量要求进行施工,才能有效保证膨胀土填筑路基的施工质量。