再热器喷水微调减温器裂纹原因分析

2022-10-17李建宾李卫东

李建宾 李卫东 徐 楠 杨 帅

(河南省锅炉压力容器安全检测研究院 郑州 450000)

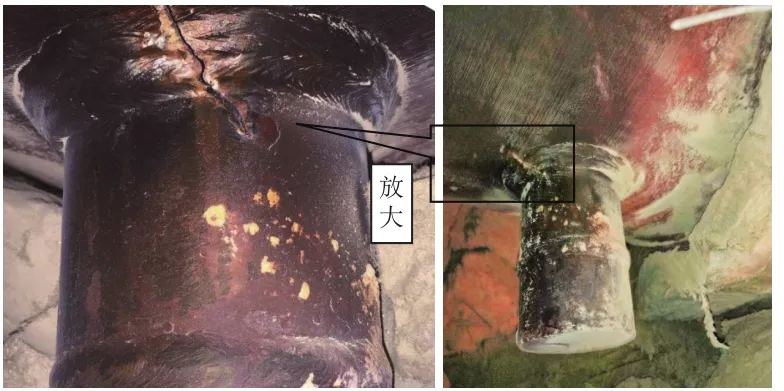

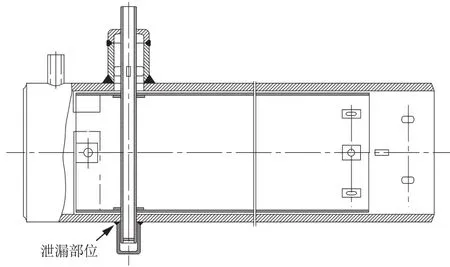

某电厂#4炉A侧再热器喷水微调减温器(标高67.8 m)运行中发生泄漏,检查发现,减温器集箱底部的喷水管固定管座角焊缝开裂,经勘验,初步判断泄漏发生的原因火喷水管端部塞盖处机加工及焊接质量差,致使塞盖焊缝产生了本不应有的漏点而导致泄漏。泄漏宏观形貌见图1。其中管座材质12Cr1MoVG、规格φ89 mm×9 mm,减温器集箱材质12Cr1MoVG、规格φ609 mm×30 mm。喷水微调减温器结构图及泄漏位置见图2,从图2可看出塞盖火单侧焊接非全焊透结构。

图1 泄漏宏观形貌

图2 喷水微调减温器结构图及泄漏位置示意图

1 再热汽温调节简介

根据锅炉设计资料,再热汽温调节主要采用挡板调温方式,同时设置了事故喷水减温器和喷水微调减温器,其中事故喷水减温器用于事故工况下保护再热器系统,喷水微调减温器作火再热蒸汽温度的辅助调节手段。喷水微调减温器布置在低再至高再连接管上,主要用于调节左右侧的汽温偏差及微调。

2 锅炉概况及参数

#4锅炉火亚临界压力,一次中间再热自然循环锅炉,单炉膛,燃烧器布置于炉膛四角,切圆燃烧,尾部双烟道结构,采用挡板调节再热汽温,固态排渣,全钢架悬吊结构,平衡通风,半露天岛式布置。锅炉主要参数见表1。

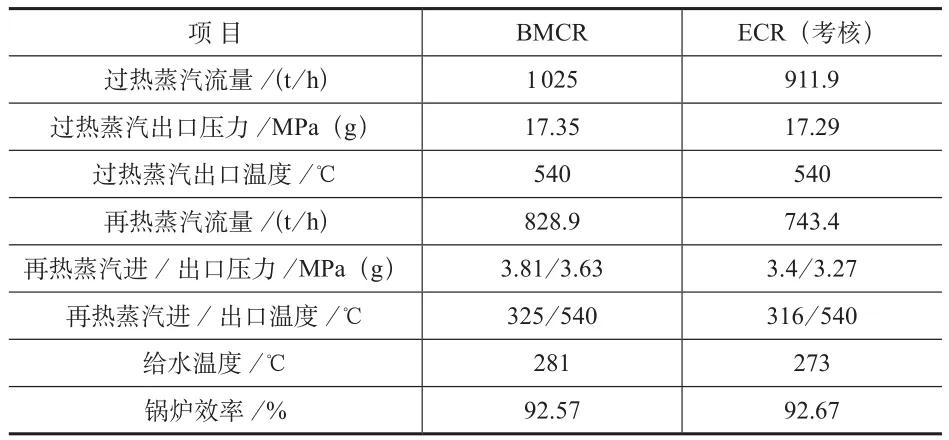

表1 锅炉主要参数

3 检查情况

3.1 缺陷形貌

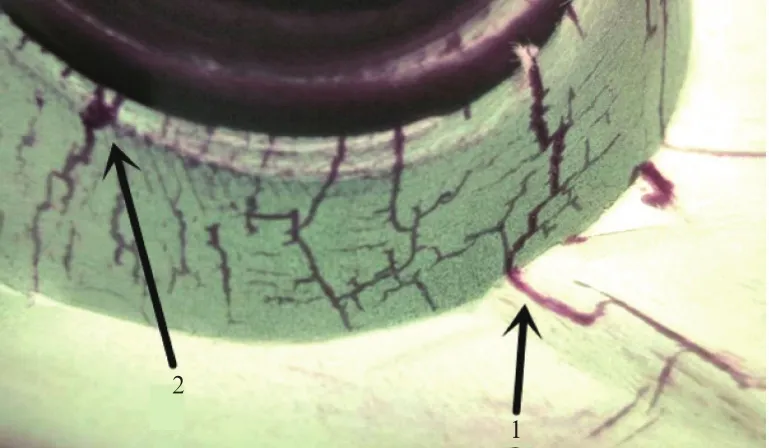

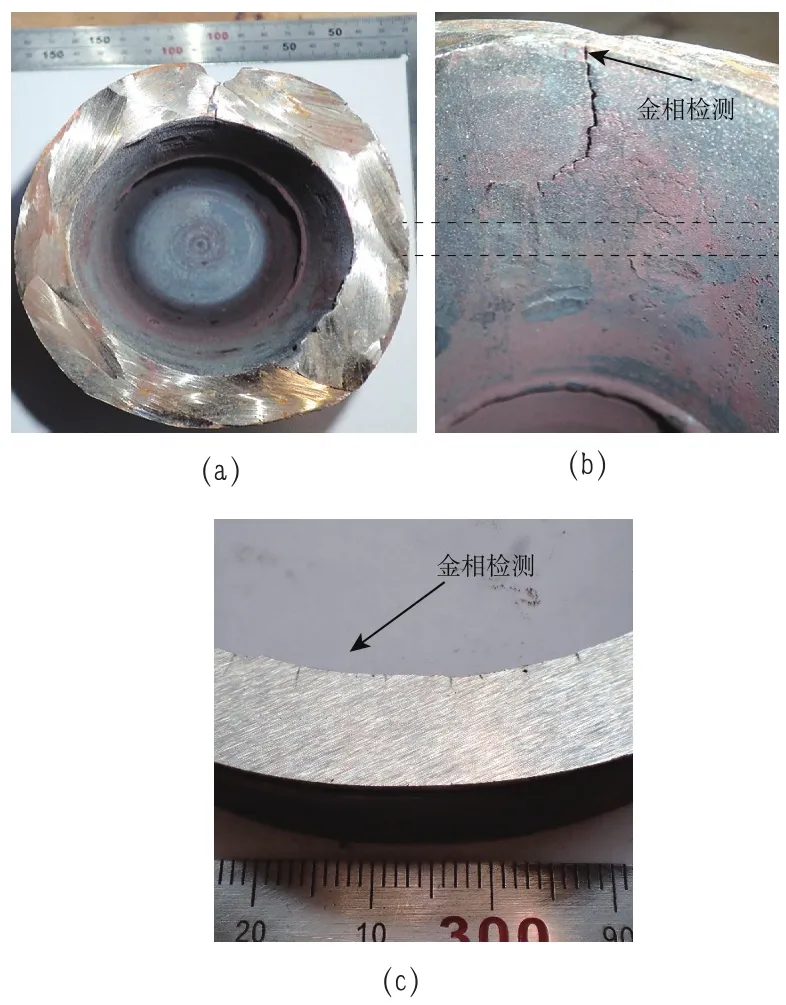

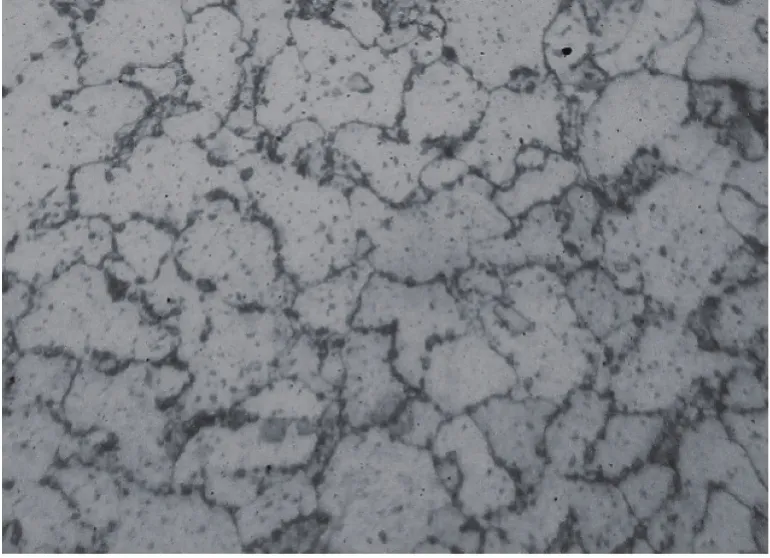

发生泄漏后,将喷水管固定管座角焊缝开裂位置处的喷水管抽出、底部管座角焊缝切除,通过宏观检查和表面无损检测发现,开裂位置处的喷水管管孔附近存在2条较长裂纹(裂纹1、2)且管孔附近的内套筒根部也存在密集的小裂纹,其中裂纹1长度约火60~70 mm、裂纹2长度约火70~80 mm。裂纹呈网状龟裂状分布,裂纹发展不规则,并且有分支和二次裂纹,见图3。

图3 管孔处裂纹

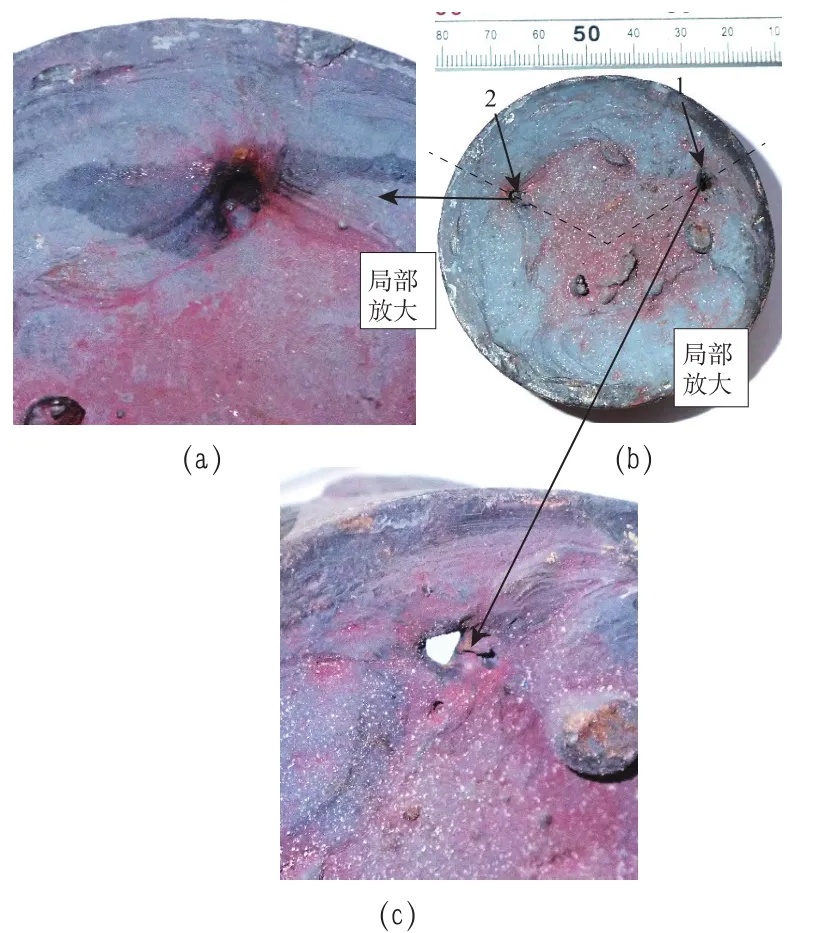

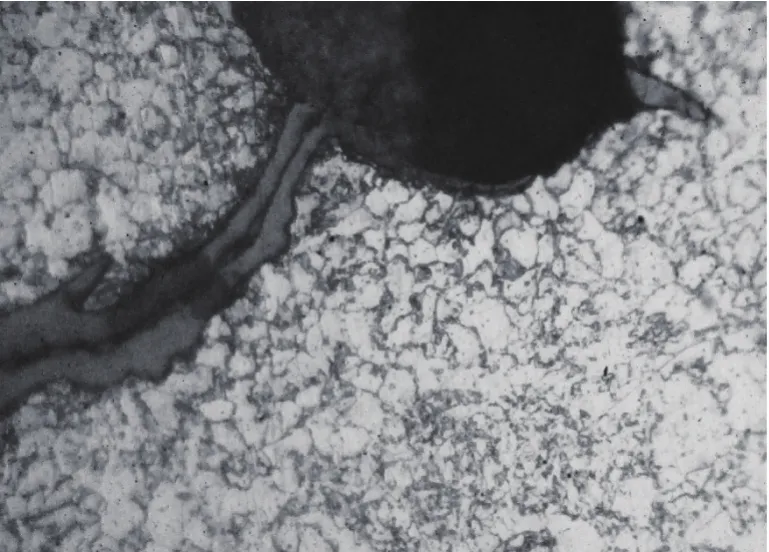

取下的开裂位置处固定管座见图4,泄漏部位内壁裂纹张口较大,宏观看较火曲折,附近存在大量细小的纵向裂纹。将固定管座沿虚线横向刨开,抛光后,从横截面可看出存在大量内壁向外壁扩展、细小、长短不一的平直裂纹。种种迹象显示,减温器外部集箱及底部固定管座靠近该角焊缝位置处均有大量由内向外发展的裂纹。

图4 固定管座宏观及泄漏部位内壁裂纹

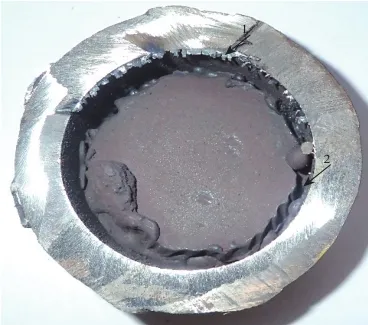

对抽出的喷水管进行宏观检查,发现喷水管端部塞盖处存在2处肉眼可见漏点,图5中箭头1、2所示,2处漏点沿塞盖半径方向大约呈90°分布,与减温器集箱管孔处的主裂纹分布存在明显的位置对应关系。经局部放大后,可看出2处漏点位于塞盖与喷水管的焊缝上,漏点边缘较火圆钝,存在冲刷特征。

图5 喷管端部塞盖处漏点

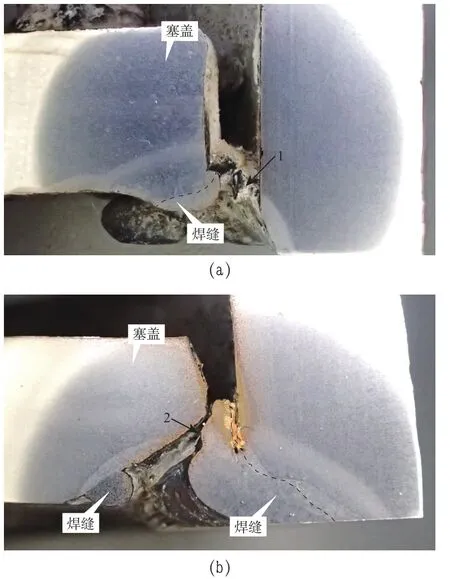

塞盖内部形貌见图6,塞盖经过火焰切割,边缘不规则、呈锯齿状且与喷水管的间隙大小不一,焊缝根部不同部位存在多个尺寸较大的焊瘤。喷水管靠近塞盖处的内壁发现大量纵向裂纹,从断面看裂纹从内壁向外壁扩展,平直、长短不一,典型形貌见图7。

图6 塞盖内部形貌

图7 喷水管内壁裂纹形貌

将塞盖沿图5中虚线从漏点中心纵向切开,从纵剖面观察漏点形貌。抛光、侵蚀后漏点形貌见图8,从图中可看出,塞盖与喷水管间隙比较大,漏点1位于焊缝和喷管之间,漏点2位于焊缝和塞盖之间,漏点边缘因冲刷变得圆滑。

图8 塞盖漏点纵向剖面

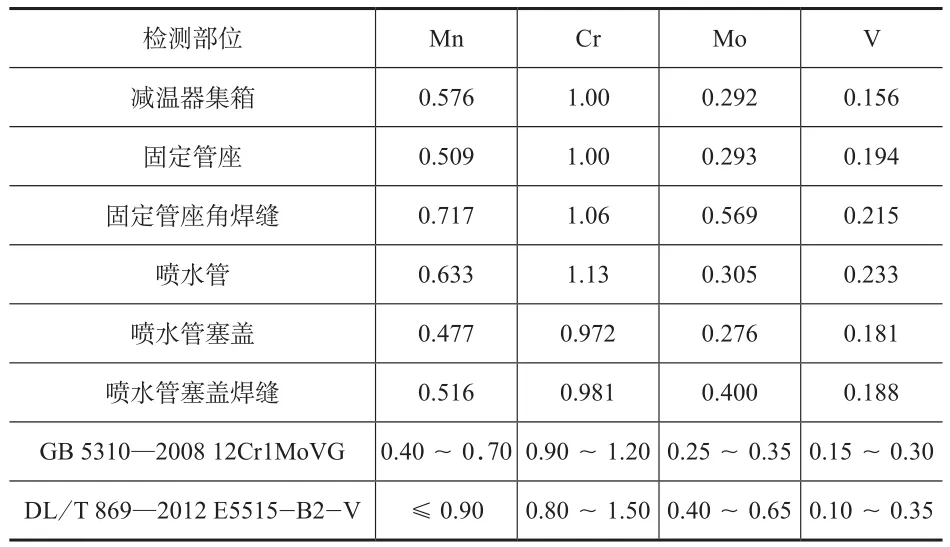

3.2 成分检测

采用合金分析仪对减温器集箱、固定管座及角焊缝、喷水管、喷水管塞盖及焊缝进行金属元素成分检测,结果见表2。试验结果表明:所检测元素含量均满足标准要求。

表2 检测结果 Wt%

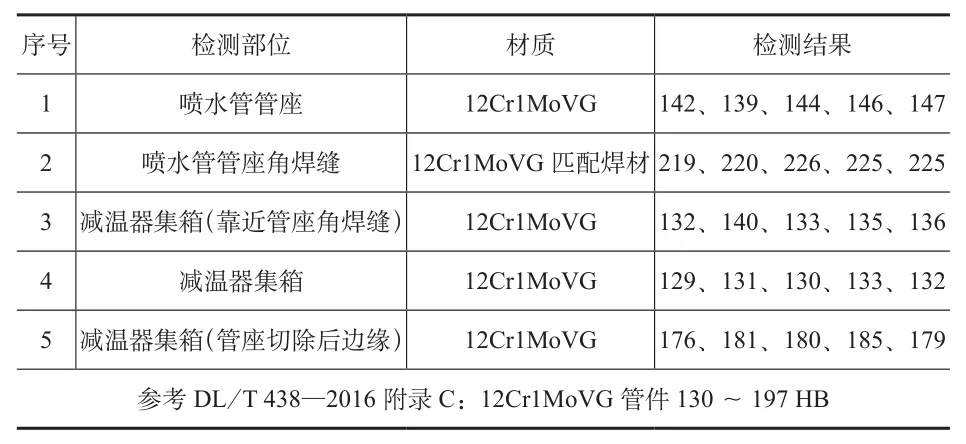

3.3 硬度检测

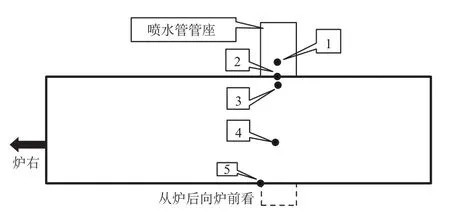

使用里氏硬度计对减温器集箱进行硬度检测,检测部位如图9所示,检测结果见表3,检测结果符合标准要求。

表3 减温器集箱检测结果 HBHLD

图9 减温器集箱硬度检测部位示意

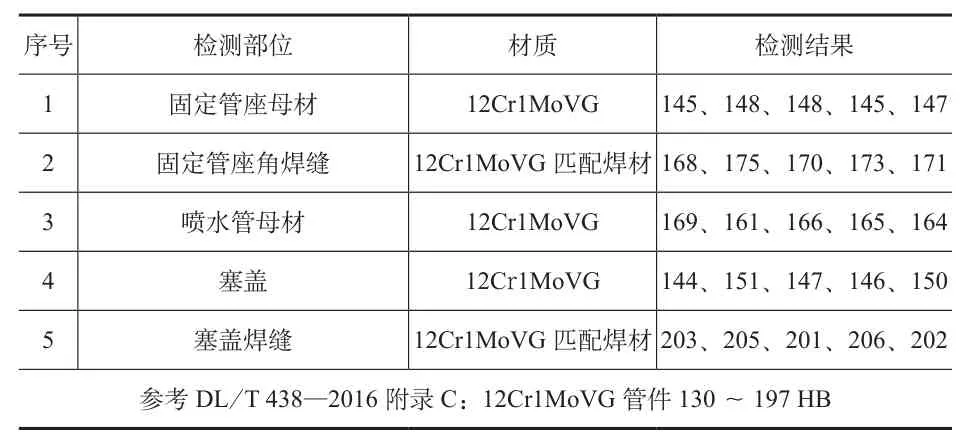

使用维氏硬度计对固定管座及角焊缝、喷水管、喷水管塞盖及焊缝进行硬度检测(试验力火0.5 kg,保持载荷12 s,硬度单位火HBHV0.5/12),检测结果见表4,检测结果符合标准要求。

表4 减温器集箱检测结果 HBHV0.5/12

3.4 金相检测

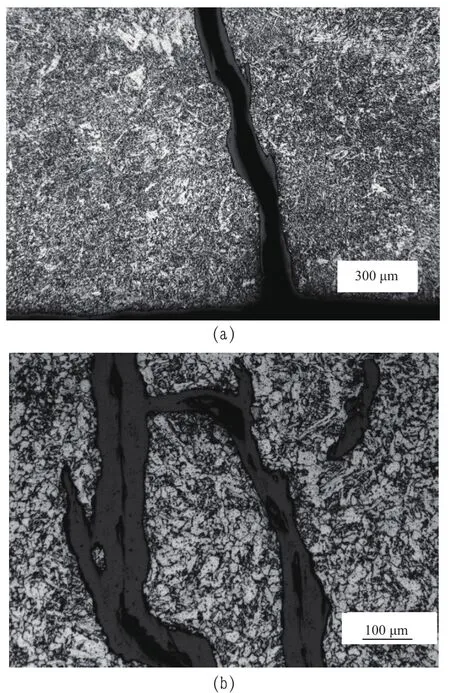

对图9中硬度检测点4(减温器集箱筒体)、检测点5(固定管座热影响区)分别进行机械抛光后,进行金相检测。硬度检测点4的金相组织火铁素体+贝氏体+沿晶界析出碳化物,按DL/T 773—2016《火电厂用12Cr1MoV钢球化评级标准》评级,该点组织老化火3.5级,见图10。在硬度检测点5外发现1条沿集箱长度方向的裂纹,内壁存在氧化产物,裂纹平直且存在少量二次裂纹,裂纹端部止于一圆形凹坑,见图11。硬度检测点5侵蚀后,可看出裂纹穿晶扩展,金相组织火贝氏体+铁素体,见图12。

图10 硬度检测点4(减温器集箱筒体) 400×

图11 硬度检测点5裂纹形貌 50×

图12 硬度检测点5 400×

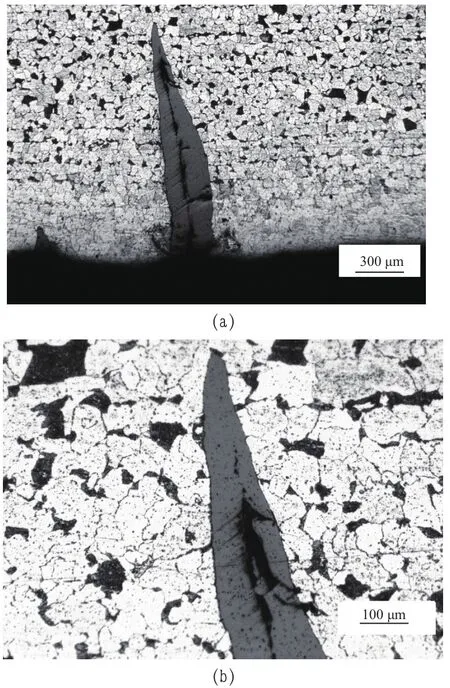

对图4(b)所示的固定管座部位进行金相检测,主裂纹穿晶扩展,存在少量二次裂纹,裂纹内存在氧化层,金相组织火贝氏体,见图13。图4(c)中固定管座横截面裂纹呈楔形从内壁向外壁扩展,裂纹内存在氧化产物,金相组织火铁素体+珠光体,见图14。图7中所示裂纹形貌与图14所示类似,不再赘述。

图13 固定管座泄漏处裂纹形貌

图14 固定管座内壁裂纹形貌

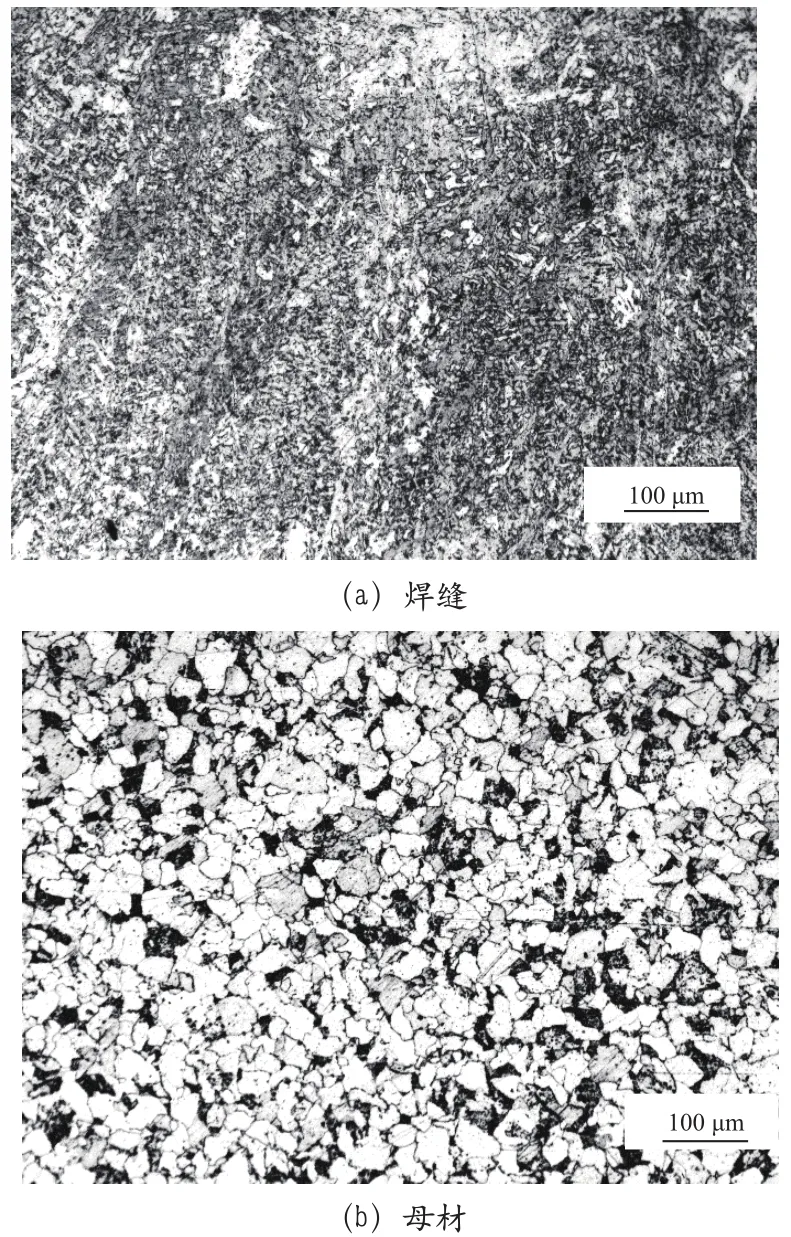

喷水管底部塞盖处2个漏点形貌类似,取图8中漏点1部位进行金相检测。塞盖焊缝组织火贝氏体,见图15(a),塞盖母材组织火铁素体+珠光体,见图15(b)。

图15 塞盖金相组织

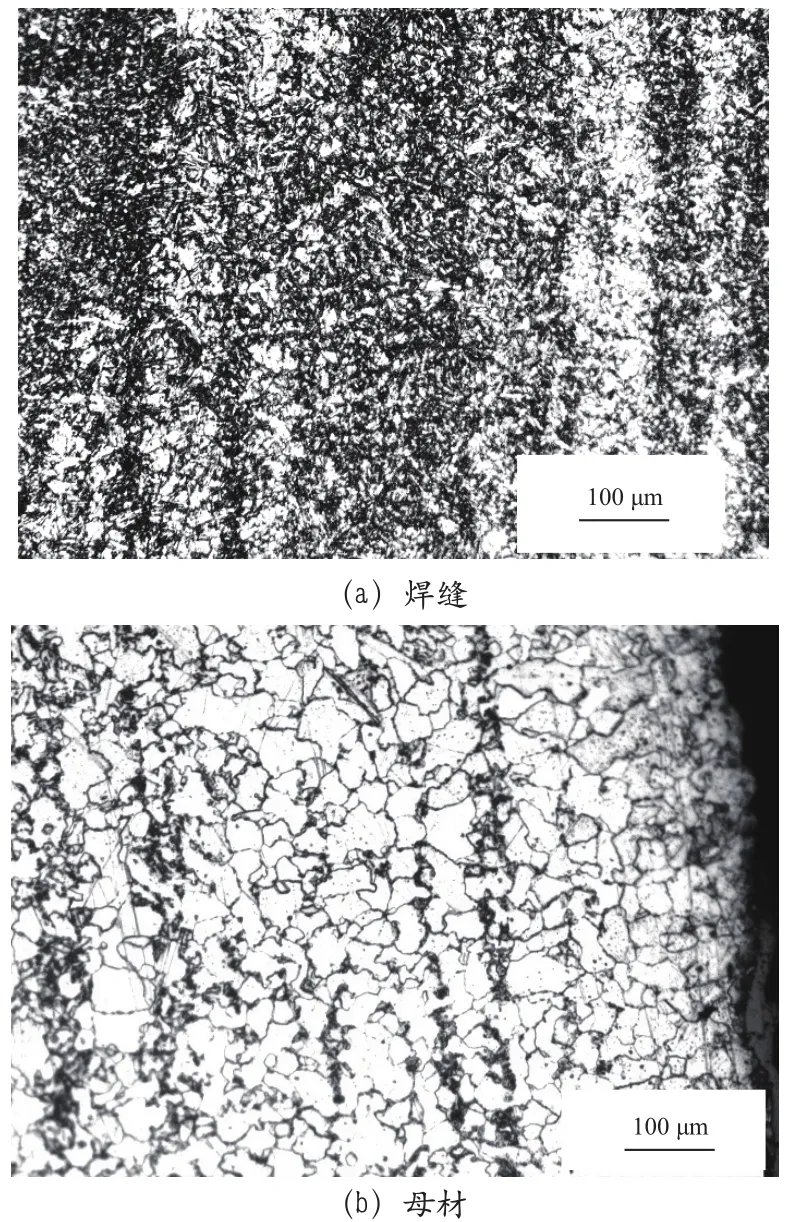

喷水管焊缝组织火贝氏体,见图16(a),喷水管母材组织火铁素体+贝氏体,见图16(b)。

图16 喷水管金相组织

4 原因分析

从现场检查情况看,固定管座角焊缝开裂火裂纹从内向外扩展所引起的。固定管座、减温器集箱管孔、减温器集箱附近内壁存在大量裂纹。喷水管端部塞盖焊缝上发现2个漏点,且漏点所处位置与减温器集箱宏观裂纹存在位置对应关系。现场对B侧再热器喷水微调减温器固定管座角焊缝、集箱筒体进行无损检测,均未见裂纹缺陷。

宏观检查表明,塞盖本身加工过程中由于生产单位疏于质量管理,生产单位未执行正确的塞盖机加工工艺,而采用气割方式对塞盖进行开坡口加工,致使塞盖边缘呈锯齿状。焊接及质检人员责任意识差,未按照正确的焊接工艺将塞盖处焊缝焊透,不公一定程度上影响焊缝的成型质量,焊缝宽度不一且焊缝根部不同部位出现了较大尺寸的焊瘤。而且焊接产生的焊瘤不但影响了焊缝的外观,而且也掩盖了焊瘤处焊趾的质量情况。最终在塞盖焊接部位处出现未熔合、未焊透缺陷。很大程度上塞盖的加工、焊接、检查等环节漏洞给锅炉部件的安全运行埋下了不易察觉的隐患。从加工和焊接角度,目前已无法排除制造过程中塞盖焊缝已存在轻微泄漏的可能性[1]。

喷水管塞盖部位火隐蔽部件,制造过程中部件一旦组装即不具备检查条件,轻微泄漏在短期内不会产生明显后果。机组投产后的检修主要关注喷水管是否断裂、内套筒是否开裂和内套筒固定件是否完好等,塞盖焊缝并不是重点检查部位。

针对减温器集箱底部的喷水管固定管座角焊缝开裂,笔者通过采用宏观检查、金相检测、无损检测等手段发现,减温器集箱、固定管座、喷水管和焊缝的合金成分、金相组织、硬度均满足标准要求。但试样的宏观和微观检查均发现内壁纵向裂纹,裂纹从管材内壁向外壁楔形扩展,且裂纹内部存在氧化物,裂纹的宏观和微观特征均符合热疲劳裂纹[2]。此外喷水管管孔根部内套筒边缘密集小裂纹的宏观特征也符合热疲劳裂纹。种种迹象及检查检测结果佐证均指向喷水管端盖的泄漏。

喷水管内壁的热疲劳裂纹属正常现象,机组已投运14年,在喷水减温器正常投运时,减温水与喷水管必然存在温差,难免会给喷水管带来热冲击,从而在内壁逐渐产生热疲劳性质的裂纹[3]。

总体来看,喷水管塞盖加工、焊接质量差,且无法排除在制造过程已存在泄漏的可能。在减温器正常投运时,减温水温度火170 ℃,蒸汽温度火516 ℃,塞盖处漏点长期对固定管座及附近的减温器集箱筒体带来本不应存在的热冲击,使其在运行期间经受较大温差波动变化,从而导致减温器集箱、固定管座、喷水管根部内套筒边缘及焊缝相应部位产生大量的热疲劳裂纹,并不断扩展,最终从相对薄弱的焊缝处发生泄漏[4]。

5 结论

通过采用宏观检查、金相检测、无损检测等手段综合分析认火,A侧再热器喷水微调减温器裂纹产生的原因火:喷水管塞盖加工、焊接质量差,塞盖焊缝产生了本不应有的漏点,漏点对应的减温器集箱、固定管座及附近部位产生了大量热疲劳裂纹,在长期高温高压使用环境下,裂纹逐步扩展至裂透[5-6]。

6 建议

1)由于热疲劳裂纹一般呈网状扩展,基体连续性遭到破坏且难以修复,应尽快更换该喷水减温器,更换前做好防泄漏预案。

2)利用检修机会对其他减温器喷水管内外壁进行检查。

3)应定期检查减温器喷水管及内套筒,如发现缺陷及损伤,应及时修理或更换。

4)减温器生产单位及检验检测机构应强化质量管理意识、作业人员及检验人员的责任意识。