电子产品手工装接工艺流程与简析

2022-10-17金献忠

金献忠

(江阴职业技术学院 电子信息工程系,江苏江阴,214433)

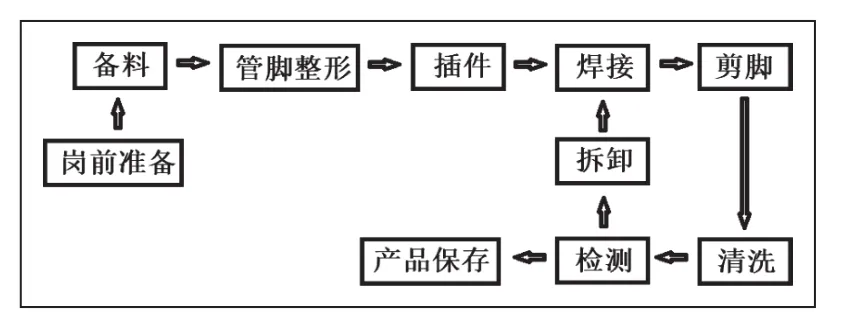

1 通孔焊接(THT)工艺流程

1.1 岗前准备

(1)学生准备:做好防静电措施:包括学生穿好防静电服,正确佩戴防静电手环,戴好防静电手套或指套,目的是预防电子装接时的静电危害。(2)工具准备:备好焊接必须的工具,按5S现场管理要求进行工位布置。其中烙铁必须保洁,目的是为了保证电子装接中焊点的质量及烙铁自身的保护,保洁标准是烙铁加热后肉眼观察能见到烙铁头被一层薄薄的焊锡包裹且没有杂质,如不达标则需进行烙铁清洗或加热温度调节;清洁海绵必须保持一定的湿度,标准为海绵进水后放手心握拳挤干长,注意清洁海绵应勤洗保洁。

1.2 备料

图1 THT工艺流程框图

根据实训内容找到物料清单(简称BOM)领取焊接练习PCB板、待焊器件和导线等。备料时有两个注意点,(1)备料期间学生裸手不允许接触练习板的主面(焊接面),需要翻转挪动时应用拇指和食指夹住练习板边缘进行操作,原因是防止手上的油脂等油性物质污染焊接面从而影响焊接质量。(2)元器件按照5S现场管理要求分类摆放在料盒内并做好标记,以提高电子装接时焊接效率。

1.3 管脚整形

根据PCB板上点位图焊孔尺寸及散热要求对元器件管脚打弯定形。其中:(1)横向焊接的小功率两端器件(如电阻、普通二极管)弯脚时必须借助镊子完成,方法是用镊子夹住器件管脚,在远离器件本体的镊子边缘用手把管脚折弯90度,着力点在管脚与镊子的交汇处,防止管脚折成圆弧形,器件双脚折弯后要保证器件本体居中。(2)纵向器件和大功率两端器件(如发光二极管、普通三极管、大功率电阻)为保证器件本体的离板距离(散热要求),可以对器件打定位弯(发卡弯),一般离板距离控制在3~5mm,要求同类元器件离板距离一致,打定位弯的方法是折弯管脚90度两次,管脚呈台阶形,平台端长度是焊孔孔径的1.1~1.5倍,成形后管脚在同一平面上。

1.4 插件

根据元器件本体的焊接高度(从低到高)在练习板辅面(插件面)依次插件,单次可以把同类元器件一次性插入备焊。插件时注意事项包括:(1)有向器件插入后方向保持一致,无向器件按器件表面的印刷标志作定向插入保持一致,如果器件本体表面印有参数信息的,尽量做到参数信息正向朝外,便于将来维保时观察识别。(2)如果器件由于封装时管脚带有绝缘漆的(如瓷片电容),绝缘部分的管脚不允许插入焊孔,以免影响焊接质量,此时可以打定位弯再插入。(3)需要贴板焊接的非耗能器件(如电解电容)必须一插到底以保证其稳定性。(4)元器件插入后管脚应与焊接面垂直,不允许弯折。

1.5 焊接

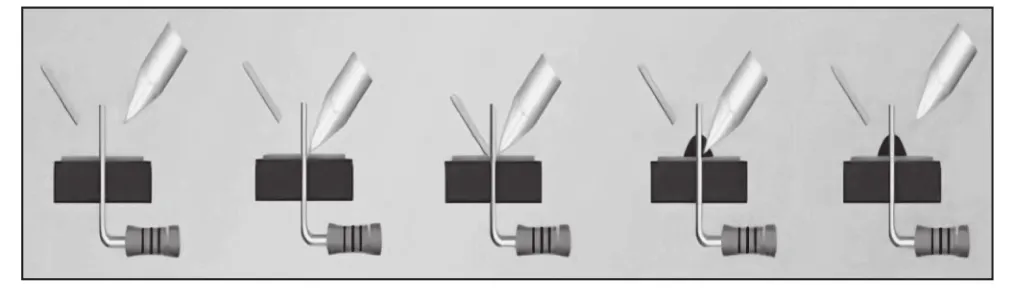

采用焊接五步法(如图2所示)对器件进行分类焊接。方法是先检查器件是否插入正确,用无纺布盖住已插好器件,一手压住插入器件防掉落,另一手夹住练习板轻轻翻转备焊。接着焊接器件的一个管脚定位(集成块除外),然后检查器件位置是否确,如果出现位置偏差(如倾斜、掉出等)则需重焊纠偏,如果没有偏差就焊接下一个管脚,直到单个器件焊接完毕。焊接时注意要点包括:(1)焊接五步法的第二步烙铁头加热的位置应在器件管脚和焊盘的交界处,保证管脚和焊盘同时加受热。(2)第三步焊锡丝送入后,要仔细观察焊锡状态,当熔融的焊锡向焊盘四周扩散和向管脚爬升(焊锡浸润)后才能撤出焊锡丝,确保焊锡浸润焊盘面积至少达75%以上。(3)第五步当焊锡浸润符合要求时,烙铁头迅速沿管脚方向撤出,以免出现焊锡加热过久导致阻焊剂挥发造成的焊点拉尖现象。(4)为保证焊点内部的晶状结构,一般焊点单次焊接持续时间不超过3~4秒,多次累积焊接持续时间不超15秒(非标准值),对于大焊盘或热容量较大的器件时间可以延长。(5)如果焊接跳线为多股线焊接,焊点处不允许出现甩丝和开裂现象。对于双面多层电路板焊接时,焊锡浸润深度应超过孔深的75%,但不允许透过板面滴落到器件上。

图2 通孔焊接五步法示意图

1.6 剪脚

焊接完毕后,裸露的剪管脚要裁剪,管脚留长1.5mm~2mm,切口平整无毛刺。为满足5s现场管理要求,管脚裁剪的手法是左手用拇指和中指夹住练习板,食指指尖顶住管脚顶部,右手用电子剪沿练习板平行方向剪断管脚,并把管脚放入垃圾盒。

1.7 清洗

PCB板装接完毕,为达到产品级卫生标准,应该用无水酒精把焊接面的焊接时留下的阻焊剂、残渣等清洗干净,同时检查焊接PCB板面有无刮伤、刮痕等。

1.8 检测

学生自我检测焊接成品是否符合电路功能或预期要求,如有问题及时拆装并返回工序5。

1.9 产品保存

产品保存检测符合验收标准后,将成品按防静电要求存放于专用支架,禁止堆叠。

1.10 拆卸

利用吸锡器或吸锡带等辅助工具将元器件拆卸,尽量保证不破坏元器件的完整性,更不能对PCB板造成任何损坏。

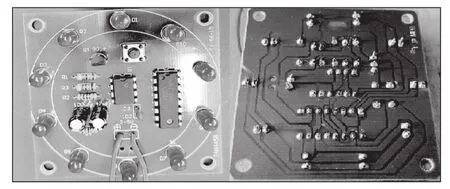

学生首次通孔装接实训的产品效果图如图3所示,虽然焊接质量达不到国际规范标准,但是只要遵循实训工艺流程,经过规范实践,还是基本满足了实训室的考核要求,对学生来讲,也算取得了不小的成绩,获得感满满。

图3 学生首次通孔焊接效果图

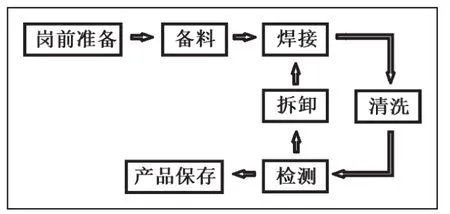

2 表面贴装焊接(SMT)工艺流程

与通孔焊接工艺流程相比,表面贴装焊接的工艺流程根据焊接元器件的特点省去了管脚定形、插件、剪脚三个环节,其它流程相似,但整个装焊过程更复杂,对焊接技能提出了更高要求,在这主要对焊接环节说明一下。

表面贴装焊接按照先定位后焊接原则,独立焊点按照五步贴焊法进行焊接,集成电路排脚可以采用拖焊法进行焊接,焊接效果要求满足IPC-A-610E工艺标准的验收条件。焊接具体步骤如图5所示:(1)涂抹助焊剂:用助焊笔在将要焊接器件的焊盘上涂上助焊剂(增加焊锡活性及去污),可以一次性涂抹多个焊盘,但不能太多,以防助焊剂挥发。(2)焊盘预上锡:选择一个焊盘上锡,上锡量不要太多。(3)取件:用镊子从料盒中取出器件,调整好器件的方向,运送到焊盘边缘等待定位焊接。(4)定位:烙铁二次进入已上锡焊盘加热,当焊锡融化后将器件平推进入焊盘,发现焊锡浸润器件焊接边缘后,迅速沿边撤离烙铁。(5)焊接:如果定位不准则需重新定位,如果定位良好,直接焊接其它焊点,直至焊接完成。焊接过程有几点提醒:(1)二端、三端器件采用单点定位,集成块采用对角定位。(2)贴片发光二极管焊接要严格把控焊接时间,防止器件过热损坏。(3)BGA封装的贴片器件由于受设备条件限制,对此类器件的焊接不作要求。

图4 SMT工艺流程框图

图5 SMT焊接步骤图

3 其它装接工艺流程

电子装接中导线处理分成剪切、去皮、搪锡和焊接等操作,根据导线的线径与结构,每一步操作都有明确的工艺标准,机械安装时,对工具的选择、机械强度的把控也有规定,这里不在阐述。