钢中夹杂物对氢扩散行为的影响规律

2022-10-15周池楼刘先晖张永君

周池楼 刘先晖 张永君 张 耕,3

1. 华南理工大学机械与汽车工程学院 2. 广东省安全生产协同创新中心 3. 广东省特种设备检测研究院

0 引言

能源需求的持续增长和能源短缺的加剧以及环境污染使得开发新的替代能源变得至关重要[1-2]。氢能具有来源广泛、能量密度高、无污染、零排放、可再生等优点,是替代化石能源,实现“碳中和”目标的重要能源载体,被认为是新世纪最具发展前景的二次能源[3-8]。虽然氢作为燃料有很大的应用和发展前景,但当氢渗入金属材料中,会对金属造成严重破坏,其中最典型的就是金属材料的氢脆现象[9]。国内外众多学者对氢脆的机理进行了深入研究,其中钢中氢陷阱的存在被认为对氢的扩散和氢致开裂等有重要影响[10-11]。根据氢压理论,进入金属材料内部的氢原子在陷阱处结合成氢分子引发氢压,当内部压力超过材料承受能力的某一临界值时便引发氢脆[12]。通常把能够与氢应变场产生相互作用并把氢吸引在自己周围的各种缺陷和第二相称为氢陷阱。一般来说,不可逆的氢陷阱包括非金属夹杂物[13]、析出相[14]、高角度晶界[15]和位错核[16]。Hara等[17]和Huang等[18-19]对钢中氢致裂纹进行微观表征发现,非金属夹杂物是裂纹形核的主要位置。Hejazi等[20]进一步研究指出,钢中球状的氧化铝、氧化钙夹杂和细长的硫化锰夹杂是对材料抗氢脆性能最不利的夹杂物。张瑞颖等[21]对焊件焊缝位置处的氢致裂纹进行了研究,通过对比钢中含氧和含氮的夹杂物对裂纹萌生的影响发现,铝、镁、钙等元素的氧化物夹杂处更易萌生氢致裂纹,而氮化物夹杂却不易诱发氢致裂纹。

钢的渗氢动力学参数可以有效反映钢内部显微组织对氢原子的捕获能力,扩散通量(J)、表观扩散系数(Dapp)越大,钢的显微组织阻碍氢原子扩散的能力越小;J、Dapp越小,显微组织对氢原子自由扩散的阻碍能力越大。相关研究结果表明,钢的氢渗透动力学参数能够在一定程度上作为评估其氢脆敏感性的标准,钢的Dapp越高,就可以推测其具有较低的氢脆敏感性,结果就表现为具有较好的抗氢致开裂性能[22]。夹杂作为氢陷阱的一种,可以通过应变场的相互作用捕获扩散来的氢原子,影响氢原子在金属晶格间隙的扩散,从而降低氢原子在材料内的扩散速率[23]。Huang等[22]的研究结果表明,随着钢中夹杂物的数量、面积和体积分数的增加,氢的捕集效率也随之增加,Dapp则减小。也有学者利用数值模拟的方法研究了夹杂对氢扩散行为的影响。Svoboda等[24]通过建立晶格和陷阱中氢总浓度的非线性偏微分方程,得到了不同数量的陷阱及其不同能级的模拟结果,证明了其对氢分布的影响。蒋文春等[25]针对16 MnR钢在湿H2S环境下出现氢鼓泡及开裂的问题进行了有限元模拟,结果显示夹杂对氢在材料中的扩散有“陷阱”作用,并且这种作用受到夹杂的形态和数量的影响。任学冲等[26-27]的研究成果表明,夹杂物发挥通道效应和陷阱效应的原因在于氢浓度梯度的影响,且条状夹杂物的扩散系数和溶解度也会影响氢的扩散。由于真实条件下材料内部夹杂的形位和分布极为复杂,晶界等因素对实验数据的影响难以量化,数值模拟是研究夹杂对氢扩散行为影响非常有效的方法。虽然前人针对金属中的夹杂开展了一些模拟研究工作,但忽略了夹杂取向可能与氢扩散方向呈一定的角度,且在研究夹杂数量和形状的影响时未对夹杂的分布方式和变形方向加以细分。

本文针对高压纯氢系统用钢材料,建立了含夹杂物的临氢钢材料氢扩散模型,分析了不同分布方式、变形方向、取向和尺寸的夹杂物对表观扩散系数的影响。研究成果可为理解钢中氢的局部扩散行为和探究氢损伤、氢致开裂等现象的形成机理提供理论依据。

1 控制方程

1.1 质量守恒方程

ABAQUS中氢扩散模拟是以质量守恒方程为基础,即金属中增加的氢量等于通过表面进入的氢量,该过程可表示为[28]:

式中c表示扩散相的浓度,μg/g;t表示氢扩散时间,s;V表示体积,mm3;S表示体积V的表面积,mm2;n为S的外法线;J表示氢扩散通量,ppm·mm-2·s-1(1 ppm=1 μg/g,下同)。

采用高斯散度定律,式(1)可表示为:

由于式(2)对任意的V均成立,则有:

其等效弱形式为:

在ABAQUS中,扩散计算基于Fick第一定律,允许基体材料的溶解度不均匀。基本变量为“归一化浓度”,φ=c/s,通常称扩散物质的“活度”,其中c表示氢浓度,s表示物质的溶解度,μg/g。引入归一化浓度作为基本变量,可以模拟氢在溶解度变化的非均匀材料中的扩散。

再次使用高斯散度定律,由式(4)得到氢扩散的控制方程:

1.2 氢扩散控制方程

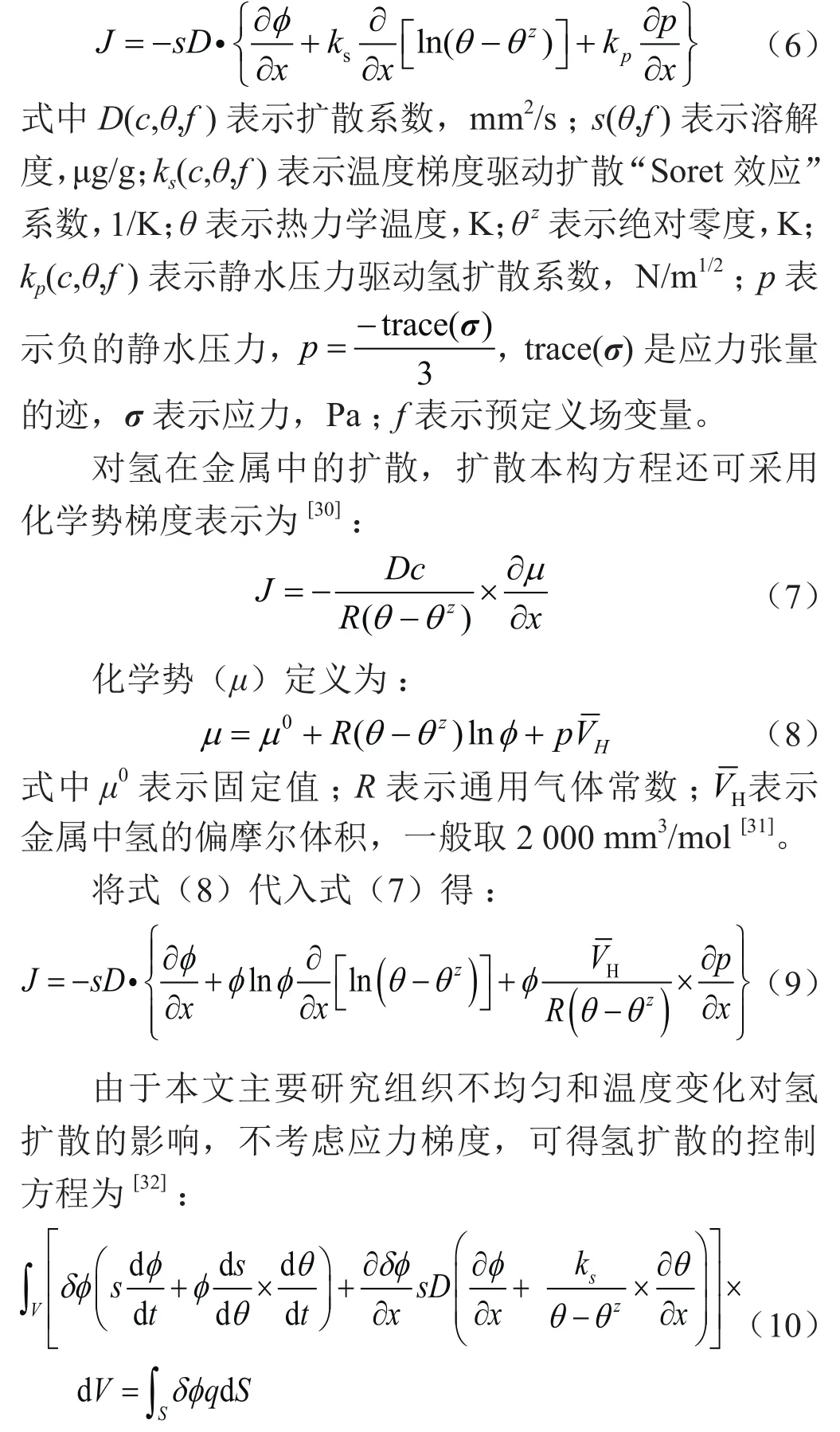

从热力学角度看,金属晶格中的氢始终在其热力学平衡位置附近作热振动,当振动能量高于扩散激活能时,将从一个间隙位置跃迁到另一个间隙位置,引起其附近晶体点阵产生局部的弹性畸变和熵变,从而引起氢的迁移。J不仅受氢浓度梯度的驱动,还受静水应力和温度梯度的驱动,由广义扩散定律,扩散本构方程表示为[29]:

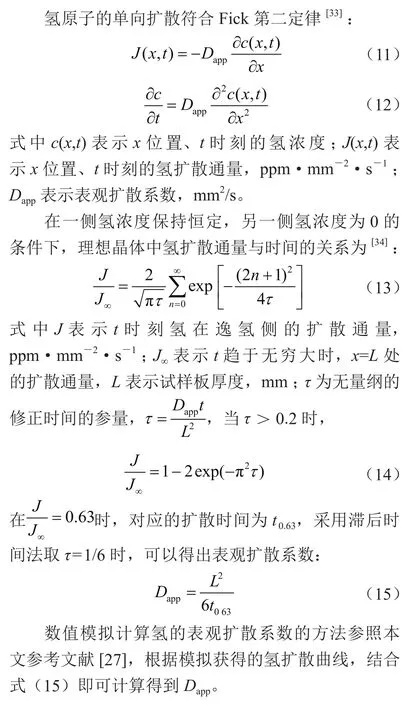

1.3 表观扩散系数计算方程

2 数值模拟

2.1 几何模型

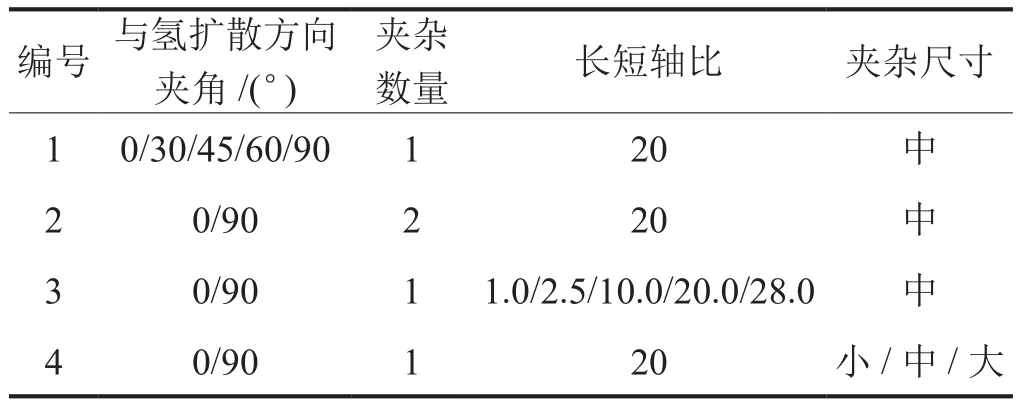

利用ABAQUS 6.14构建仿真模型,氢扩散几何模型如图 1所示,该模型由基体材料及其内部的夹杂物组成,计算域为5 mm×3 mm的长方形区域,下边界作为充氢边界。将夹杂物构建为长短轴比δ=b/a的椭圆区域,夹杂物取向与氢扩散方向之间的夹角为θ,材料中夹杂物具有不同的数量、形状、取向和尺寸,各组模型参数如表 1所示。在研究夹杂尺寸对氢扩散行为的影响时,保持夹杂在模型中的面积占比一致,3种尺寸夹杂的面积比为1∶2∶4。为了得到扩散过程中氢的扩散通量随时间的变化,监测模型上边界处的扩散通量。

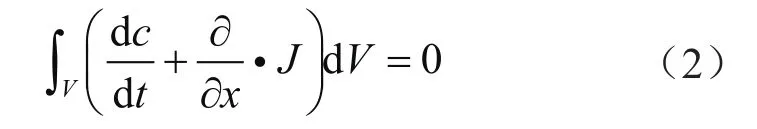

表 1 各组模型参数表

图1 氢扩散模型示意图

2.2 模型假设

1)将氢扩散仿真模型处理为二维扩散问题,只考虑氢浓度在二维方向上的变化,假设模型中的氢浓度沿厚度方向(垂直于二维模型平面方向)均匀分布。

2)模型中各个相材料均匀分布,夹杂与基体之间呈共格关系。

2.3 材料参数

设定30 ℃时基体的扩散系数(D1)和溶解度(s1)分别为 1.97×10-4mm2/s和 3.88×10-4μg/g。氢在夹杂中的扩散系数和溶解度比在基体中大,参照已有研究取夹杂处扩散系数为基体扩散系数的10倍,溶解度同样取 10 倍[26],即D2=1.97×10-3mm2/s,s2=3.88×10-3μg/g。

2.4 网格和边界条件

模型采用二维四边形单元进行网格划分,并对夹杂物周围的网格进行细化,以提高计算精度,局部网格划分如图 2所示。笔者选取4种单元网格尺寸(0.08 mm、0.06 mm、0.04 mm和0.02 mm)统计其求解时间并对比计算结果,进行网格敏感性分析,结果表明,4种网格的计算结果无明显差别,考虑到计算时间成本,采用0.08 mm的网格尺寸对模型进行网格划分。在进行氢扩散计算时,采用八结点二次传热四边形(DC2D8)网格单元,使用瞬态过程分析方法,设定图 1所示的模型下边界(充氢边界)氢质量浓度为0.04 μg/g,上边界处浓度为0。

图2 局部网格划分图

2.5 模型验证

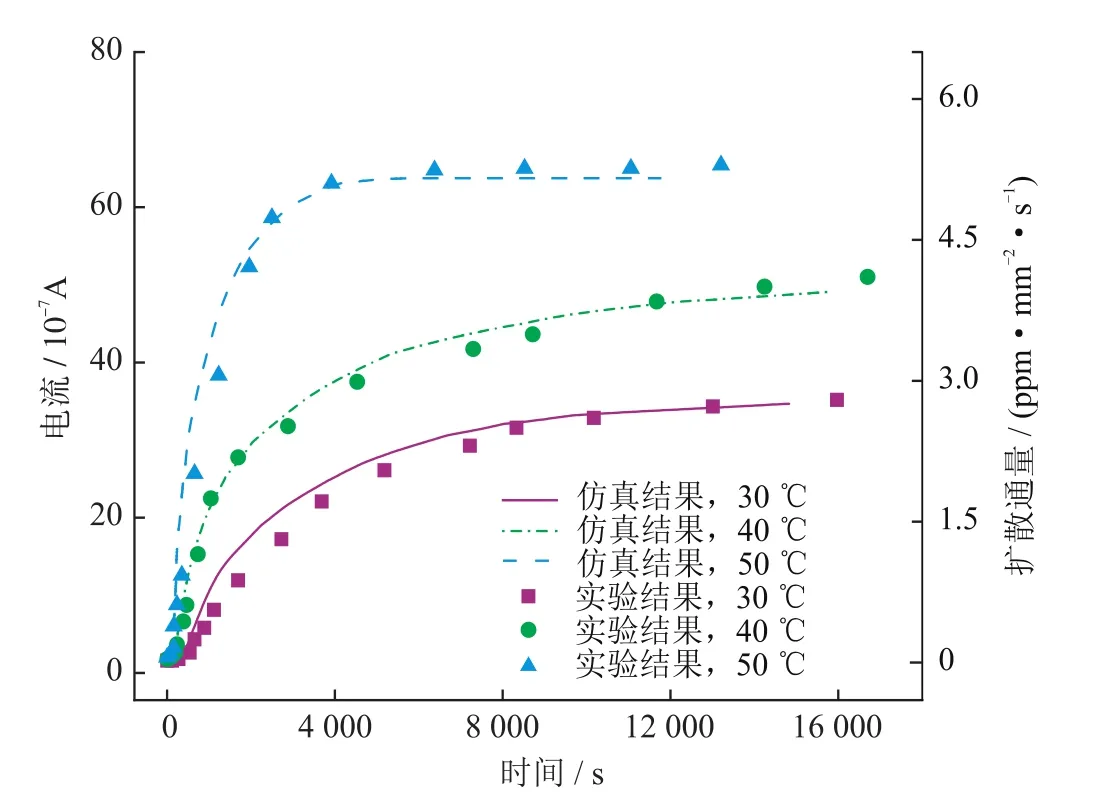

笔者以Huang等[35]所开展的使用电化学方法研究不同温度下X80管线钢的氢扩散特性实验为基础,进行有限元模型的验证,材料属性和相关实验数据如表 2所示。由于不同温度下充氢侧氢浓度的变化幅度较小[36],模型下边界处的氢浓度取定值0.04 μg/g。实验采用其自行设计的基于Davanathan-Stachursky原理的双电池电化学氢渗透装置,获得了X80管线钢在不同温度(30 ℃、40 ℃、50 ℃)下的氢渗透曲线(如图 3中实验结果对应的曲线)。可以看到,在氢渗透过程中,电流(Ip)逐渐增大,但经过一定时间后趋于稳定,此外,稳态电流也随着温度的升高而逐渐增大。氢渗透实验中用易测量的电流—时间变化曲线反映难以测量的扩散通量—时间变化趋势,将文献中的电流—时间变化曲线与仿真得到的扩散通量—时间变化曲线进行对比,结果如图 3所示。可以发现本文数值结果与Huang等[35]实验结果具有较高吻合度,可准确地反映氢渗透随时间的变化关系,模型的有效性得到了验证。

表 2 不同温度下管线钢的氢渗透特性表[35]

图3 氢渗透仿真结果与实验结果[35]对比图

3 结果与讨论

3.1 夹杂取向的影响

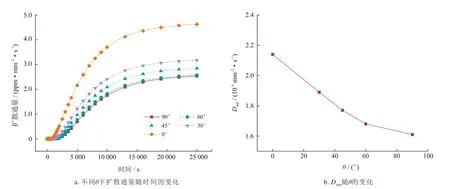

钢材内部的夹杂并不总是完全平行或垂直于氢扩散方向,它们往往与氢扩散方向存在一定的夹角(θ),且这个角度范围为0°~90°。图 4-a为改变θ后扩散通量J随时间变化的模拟结果,图 4-b为表观扩散系数Dapp随θ变化的曲线。可以看出,随着θ的增大,J和Dapp均下降,且在0°~45°范围内的下降幅度远大于45°~90°范围内的下降幅度。另外从图中可以看到,当θ从0°增加到90°,氢的Dapp从 2.14×10-4mm2/s减小到 1.61×10-4mm2/s,即θ在某一角度时,Dapp与基体材料的扩散系数D1(1.97×10-4mm2/s)一致。由于夹杂与基体的边界作为氢陷阱捕获氢的同时,还可以作为氢扩散的通道加速氢的扩散[26],可认为夹杂对氢扩散行为的影响是扩散通道效应和陷阱效应相互制约的结果。随着夹杂与氢扩散方向之间夹角θ的减小,夹杂对氢的陷阱效应减弱,扩散通道效应增强。且总存在一个角度θ'使通道效应强度与陷阱效应强度一致,二者作用效果相互抵消,此时Dapp与基体材料扩散系数(D1)大小一致。

图4 夹杂取向对氢扩散行为的影响图

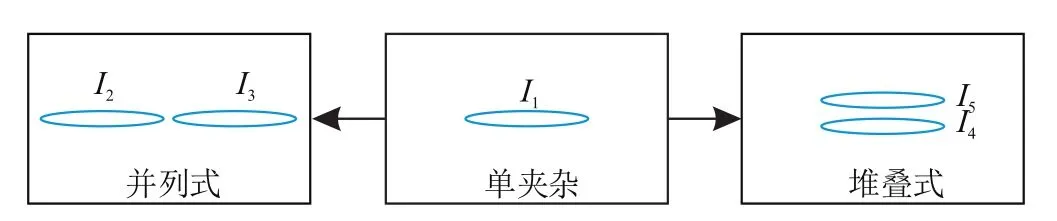

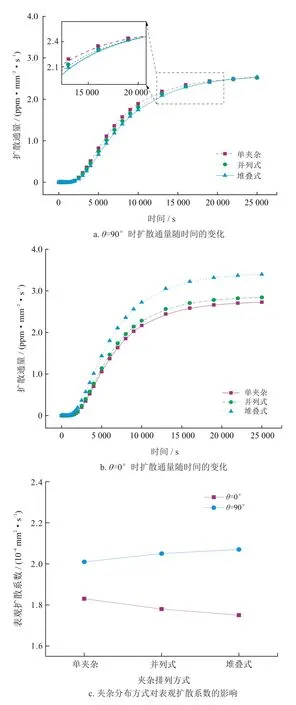

3.2 夹杂分布方式的影响

材料内多个夹杂的分布方式可分为并列式和堆叠式两种,其中前者指夹杂分布在与充氢边界距离相同的位置,后者则指多个夹杂沿着氢扩散方向堆叠分布。图 5为夹杂与氢扩散方向垂直(θ=90°)时夹杂两种分布方式示意图,图 6-a显示了与之对应的扩散通量(J)随时间的变化情况,图 6-b为夹杂与氢扩散方向平行(θ=0°)时的计算结果。由图可见,夹杂分布方式对J的影响与夹杂取向有关。θ=90°时,夹杂分布方式的改变对稳态时J的影响较小;θ=0°时,呈堆叠式分布的夹杂将显著增大J值,相比之下,呈并列式分布的夹杂对J的增大效果较小。图 6-c为不同取向下夹杂分布方式对Dapp的影响。夹杂对Dapp的影响同样与夹杂的取向和排列方式有关,θ=90°时,夹杂呈并列式分布将导致Dapp上升,而θ=0°时,Dapp随之下降。此外,夹杂呈堆叠式分布时对表观扩散系数的影响更加明显,比夹杂呈并列式分布对Dapp的影响增大35%。该结果说明当金属材料内部含有较多与氢扩散方向垂直的夹杂,且夹杂主要呈堆叠式分布时,其对金属内游离氢的捕获能力更强,更容易在夹杂边界处富集,加剧材料的氢脆。

图5 夹杂分布方式示意图

图6 夹杂分布方式对氢扩散行为的影响图

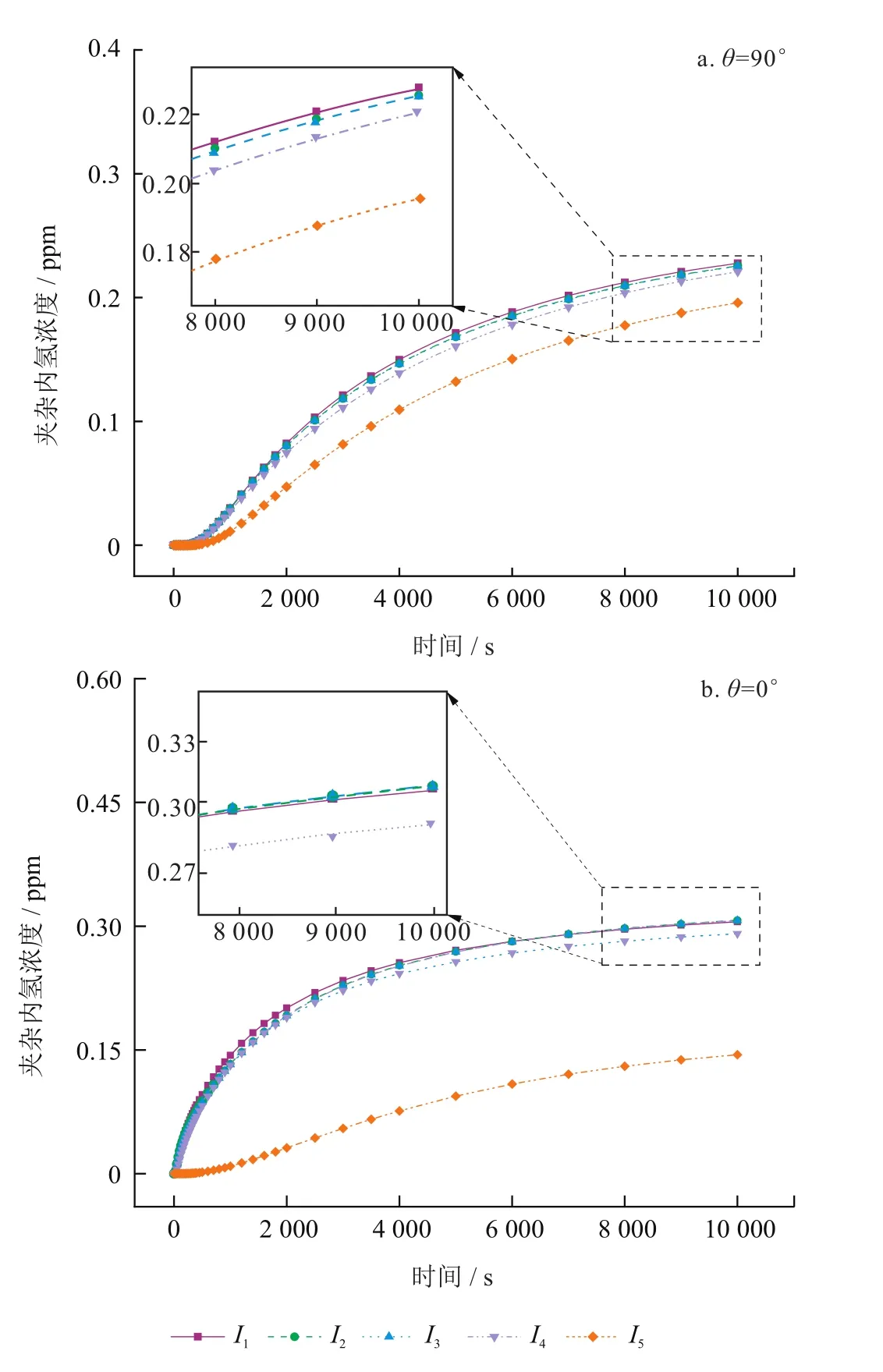

研究进一步考察了夹杂的分布方式对氢扩散过程中夹杂内部氢浓度(cw)的影响。θ=90°时,模型中夹杂的编号如图 5所示,图 7-a显示了各夹杂内部氢浓度随时间变化情况,从图中可以看出,相同时刻下夹杂I1、I2、I3的cw接近且比夹杂I4、I5更高。同样对θ=0°时不同分布方式的夹杂内部氢浓度进行研究,仍按图 5所示的分布方式对夹杂进行编号,计算结果如图 7-b所示。由图 7-b可见,与θ=90°时情况一致,相同时刻下夹杂I1、I2、I3的cw比夹杂I4、I5更高,其中夹杂I5内部极低的氢浓度与其距离充氢边界较远有关。可见当夹杂取向相同且呈并列式分布时,不同夹杂内部氢浓度随时间变化结果一致,而当夹杂呈堆叠式分布时,距离充氢边界较远的夹杂的cw明显低于靠近加氢侧的夹杂,这也证明夹杂内部氢浓度与夹杂离充氢边界的距离具有直接关系,夹杂越靠近充氢边界,其内部氢浓度越高。由于氢鼓泡的形成与夹杂内部浓度有关[37],该研究结果表明实际工况下材料的临氢端更容易形成氢鼓泡。

图7 夹杂内部氢浓度随时间的变化图

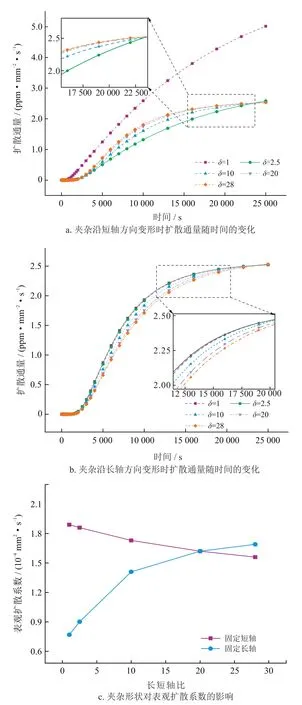

3.3 夹杂形状的影响

钢材加工成型过程中,夹杂的形状会发生改变,为了模拟夹杂沿不同方向的变形,本文采用固定夹杂长轴或短轴同时改变长短轴比(δ)的方式,研究夹杂沿短轴或长轴方向的变形对氢扩散行为的影响(图 8)。图 9显示了θ=90°时夹杂形状对氢扩散行为的影响,可以看出,除了由于δ=1时夹杂靠近模型上边界,较多的氢经由夹杂扩散至上边界,导致图9-a中δ=1时的扩散通量明显过大外,夹杂形状的变化并不会导致扩散通量的显著改变。从图 9-c可以看出,夹杂沿不同方向的变形会导致表观扩散系数Dapp呈现相反的变化趋势。夹杂沿短轴方向变形时,随着δ增大,Dapp逐渐增大,且增长趋势逐渐放缓,但由于夹杂的陷阱效应,Dapp不会大于基体材料的扩散系数D1;夹杂沿长轴方向变形时,随着δ增大,Dapp逐渐减小。且不难看出,夹杂沿短轴方向的变形对Dapp的影响程度远大于沿长轴方向变形的影响。因此可以认为,夹杂沿短轴方向上的变形将显著影响其对氢的捕获能力,进而影响材料的氢脆敏感性。当材料内部含有较多与氢扩散方向垂直(θ=90°)的夹杂时,对其沿短轴方向进行压缩从而增大δ,将显著减小其对氢的捕获,提高材料的抗氢脆性能。

图9 θ=90°时夹杂形状对氢扩散行为的影响图

图10是θ=0°时的计算结果,可以看出,不同于θ=90°时的结果,夹杂形状的改变将对J产生显著影响。夹杂沿短轴方向变形时,随着δ增大,J逐渐减小;夹杂沿长轴方向变形时,随着δ增大,J逐渐增大。θ=0°时夹杂形状的改变对Dapp的影响同样与θ=90°时有所不同,由于夹杂的扩散通道效应,δ的增大将导致Dapp持续增大。从图 10-c可以看出,δ在1~20范围内增大时,夹杂沿短轴方向变形导致Dapp的增大幅度大于夹杂沿长轴方向变形所导致的。考虑到材料内难以形成极细极长的夹杂[38],因此当材料内的夹杂的取向与氢扩散方向平行(θ=0°)时,夹杂沿短轴方向的变形仍是影响夹杂对氢的捕获能力的主导因素。另外,仅当δ>10时Dapp才会大于材料扩散系数D1。因此,虽然夹杂平行于氢扩散方向时主要发挥扩散通道效应,但过小的夹杂仍会在宏观上减小材料的表观扩散系数。

图10 θ=0°时夹杂形状对氢扩散行为的影响图

3.4 夹杂尺寸的影响

对于不同尺寸夹杂存在时的氢扩散行为进行数值模拟,θ=90°和θ=0°时,扩散通量随时间的变化如图 11-a、b所示。可以看出,由于控制了夹杂与基体的面积比,小尺寸的夹杂在材料内的存在更加分散,捕获的氢量更多,导致其扩散通量低于大尺寸夹杂存在时的计算结果。计算得到氢的表观扩散系数如图 11-c所示,可以看到无论夹杂垂直还是平行于氢扩散方向,Dapp均随夹杂尺寸的增大而减小。虽然尺寸较小且分散的夹杂会俘获更多的氢原子,但小尺寸夹杂对氢扩散行为的影响范围有限,仍有大量的可扩散氢沿基体或相界快速扩散至模型上边界[22],因此小尺寸夹杂并不会导致材料表观扩散系数Dapp的下降,说明大尺寸夹杂对氢在材料内的扩散表现出更强的抑制作用。另外可以发现,夹杂与氢扩散方向平行(θ=0°)时,大尺寸夹杂对材料表观扩散系数的影响更加明显;夹杂与氢扩散方向垂直(θ=90°)时,小尺寸夹杂对材料表观扩散系数的影响更加明显。因此,通过铁水预处理及炉外精炼等技术适当减小夹杂物尺寸并使夹杂在材料内弥散可有效增强材料的抗氢脆性能。

4 结论

1)随着夹杂与氢扩散方向之间夹角θ的增大,材料扩散通量J和表观扩散系数Dapp均下降,且在0°~45°范围内的下降幅度远大于45°~90°范围内的下降幅度。夹杂对氢的扩散通道效应减弱,陷阱效应增强,且总存在一个角度θ'使通道效应强度与陷阱效应强度一致。

2)多夹杂的存在将增强夹杂对氢的通道/陷阱效应,且夹杂呈堆叠式分布时对表观扩散系数的影响更加明显,比夹杂呈并列式分布对Dapp的影响增大35%。由于θ=90°且距离加氢侧较近的夹杂会捕获更多的氢,将更容易导致材料出现氢鼓泡。

3)θ=90°时,夹杂沿不同方向的变形会导致表观扩散系数Dapp呈现相反的变化趋势;θ=0°时,Dapp随夹杂长短轴比(δ)的增大而增大,但当δ小于10时,表观扩散系数Dapp仍小于基体扩散系数,即虽然平行于氢扩散方向的夹杂主要发挥扩散通道效应,但δ过小的夹杂仍会在宏观上减小材料的表观扩散系数。

4)尺寸小且分散的夹杂会捕获更多的氢,降低扩散通量J,但其对材料内氢扩散的影响范围较小,含小尺寸夹杂钢材的表观扩散系数Dapp大于含大尺寸夹杂的钢材;降低垂直于氢扩散方向的夹杂尺寸可显著减小夹杂对氢扩散的影响范围,抑制氢偏聚。