大型压力容器关键部件密封面加工技术

2022-10-15蒋亚楠张鹤楼刘昌宏

蒋亚楠,张鹤楼,代 飞,刘昌宏

(一重集团 大连核电石化有限公司,辽宁大连 116113)

0 引言

随着石油化工装置规模的扩大,压力容器设备也在向专业化、大型化和重载化方面发展[1]。大型压力容器除了尺寸大、吨位重外,其关键部件的制造精度要求也很高,这就意味着设备制造本身存在很大的难度。除需要有满足其加工范围、加工精度的重型机床外;在制定工艺方案时,还需采用合理的技术手段保证其制造活动的高效性和稳定性。本文以某大型压力容器关键部件密封面的加工为例,主要通过分析其制造难点,并参考现有加工能力,从工艺性和经济性的角度出发,给出合理的解决方法,以满足产品制造的要求。

1 密封面结构

该大型压力容器筒体外圆直径∅8 940 mm,最大外圆直径达∅10 450 mm,总重超2 000 t。该压力容器密封选用卡箍密封结构,主要包括筒体组件、筒帽组件、双O型密封环以及由4件1/4圆环组合而成的卡箍[2-5]。

因大型容器密封面在组焊及热处理后存在变形的风险,且热处理后生成的氧化皮在密封面位置清理难度较高,所以密封面应安排在最终热处理之后进行加工。

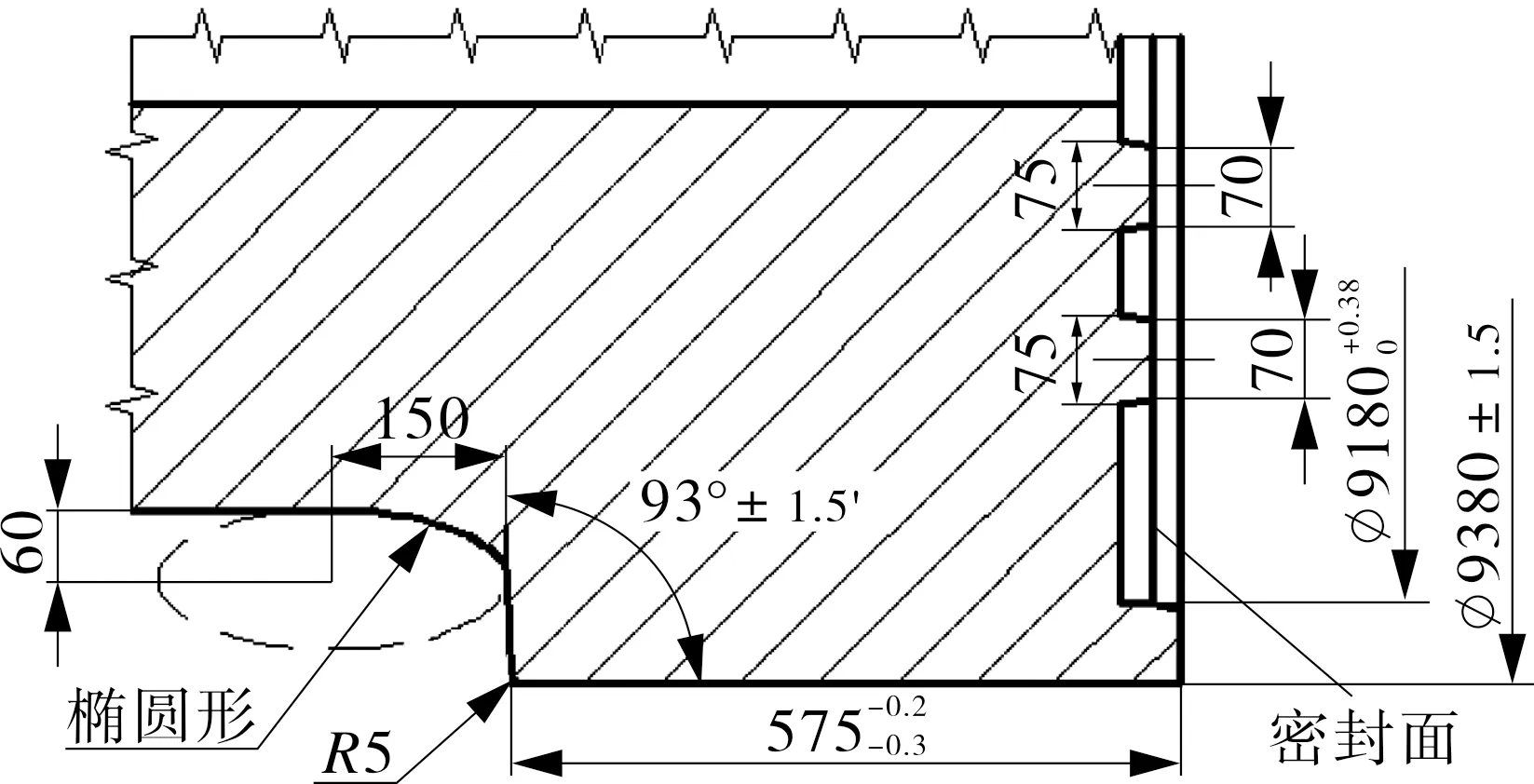

又因容器超大直径,超重吨位、长度限制等情况,在制造过程中为满足制造厂内加工、焊接、转运等要求,应进行合理分段[6],尤其筒体组件部分涵盖筒体端封头组件、十几个筒节和筒体法兰,总长达30 000 mm,实际制造过程中将其分为筒体上段组件以及筒体段组件,其中筒体段组件包括2个筒节以及筒体法兰(其上有密封结构),总高度近4 500 mm,筒体段组件密封结构如图1所示。

图1 筒体段组件密封结构示意

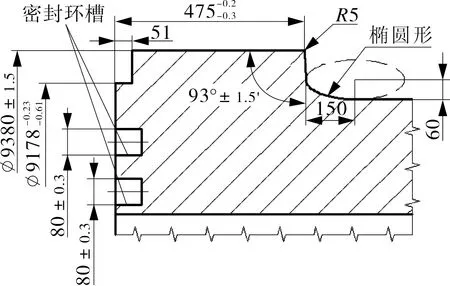

筒帽组件由封头、过渡段和凸缘法兰(其上有密封结构)组焊而成,总高度达5 390 mm,凸缘法兰端面设计有两处凹面,用于放置密封环,其密封结构如图2所示。

图2 筒帽组件密封面结构示意

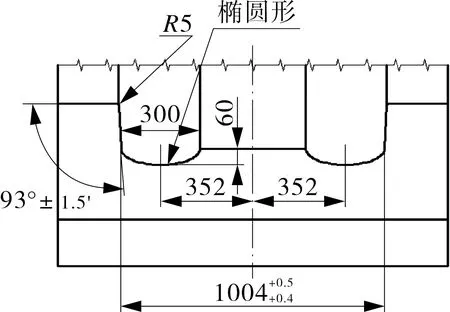

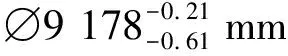

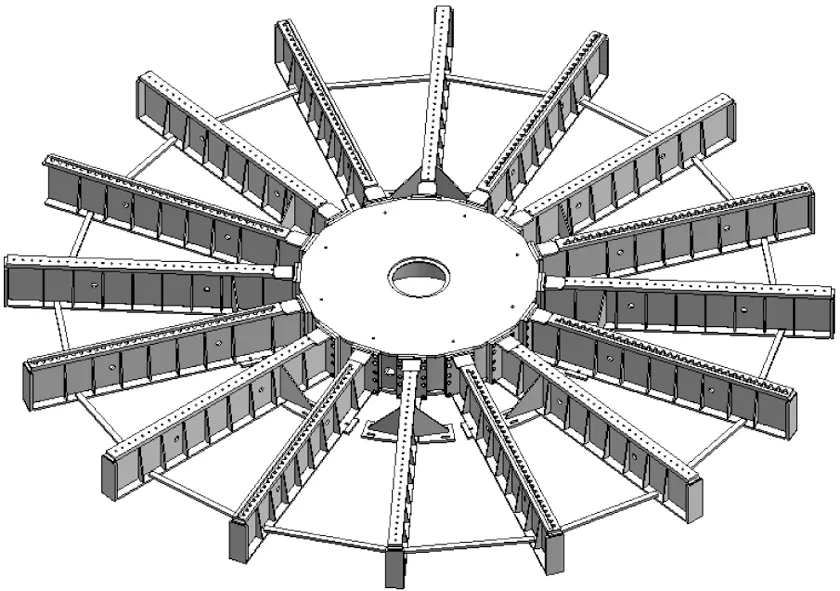

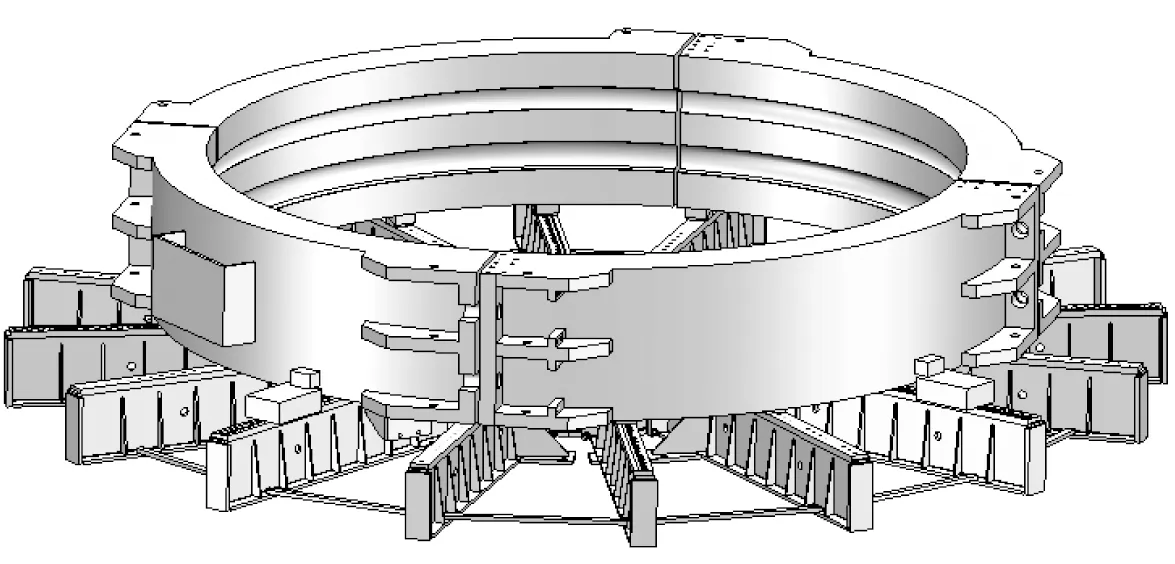

为筒体组件与筒帽组件提供紧固作用的卡箍,外圆直径达∅10 450 mm,总重近300 t,内部结构如图3所示。为保证卡箍与筒帽组件、筒体组件顺利装配,卡箍内孔、椭圆形过渡面、93°斜面及根部R5也应留在最终热处理后且4件卡箍环同把合状态下加工。

图3 卡箍内部结构示意

2 主要难点分析

(1)筒体段组件、筒帽组件和卡箍3个组件直径大、吨位重、密封面处加工要求高,在对密封面进行最终加工时,所用的机床需有足够的精度、加工范围以及承载能力。在考虑装夹方案时,除了要保证工件在整个加工中装夹牢固可靠外,还要考虑操作的安全性和便利性。

(2)因密封组件直径大,外圆尺寸检测难度较大,需结合光学测量手段进行精确跟踪测量,其余部位(如椭圆形过渡面及93°斜面)需结合专用检具检测[7]。

(3)筒体段及筒帽组件密封面一旦出现磕碰划伤,返修难度会很大,因此,需做好密封面防护工作[8-9]。

3 解决方案

3.1 加工设备的选择及加工方案

制造厂现有满足加工要求的立车为16 m数控立车,工作台直径∅8 000 mm,可加工的工件最大高度12 000 m,最大承重600 t。该重型立车设备可满足筒体段组件、筒帽组件以及卡箍最终加工要求。

3.1.1 筒体段组件加工

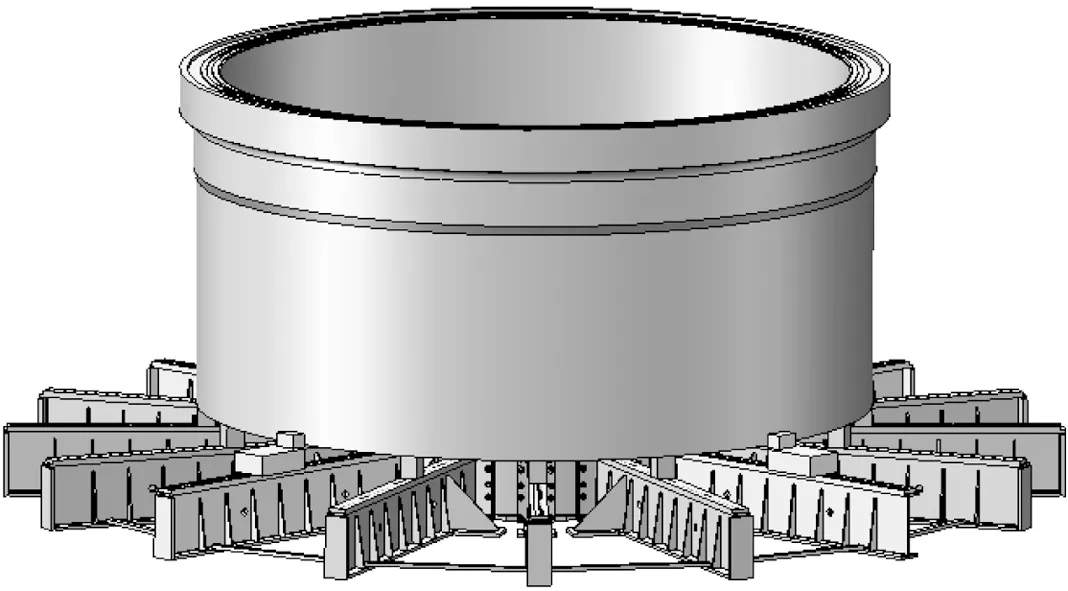

为了保证筒体段组件最终精加工尺寸,筒体法兰单件外圆及端面在粗加工后单边留有10~15 mm余量。因筒体段组件外圆超过立车工作台直径,因此必须增大工作台装夹直径,最经济、快速的方法就是在工作台上安装辅助支撑架,如图4所示。

图4 辅助支撑架示意

本次使用的支撑架由1件中心支架和16件周边支架组成,自重77 t,最大承重450 t,中心支架与工作台对中后,通过定位键与螺栓把装的方式与周边支架固定,并通过T型键与工作台固定,周边支架端面上设计有与机床工作台同尺寸的T型槽用于安装夹爪,周边支架上放置等高垫铁并车平垫铁上面后,将筒体段组件落放于等高垫铁上夹紧外圆,如图5所示。

图5 筒体段组件装夹示意

加工分粗车、半精车、精车[10]。首先试切检查工件装夹稳定性,∅9 380 mm外圆在粗加工见圆后,需进行光学测量并作为尺寸基准,以准确确定其余各部外圆余量。

由于椭圆形过渡面余量较大,可先粗加工成阶梯形。精加工外圆椭圆形过渡面、93°斜面及根部R5时,应采用小进给量及小切深,并在余量范围内不断调整切削参数,以满足图纸各项要求。实际精车时,转速为2 r/min,进给量为0.7~0.8 mm/min,切深0.2 mm。椭圆形过渡面及93°斜面精车时,需使用车刀加长杆,以避免滑枕与筒体段组件法兰部分干涉。

3.1.2 筒帽组件加工

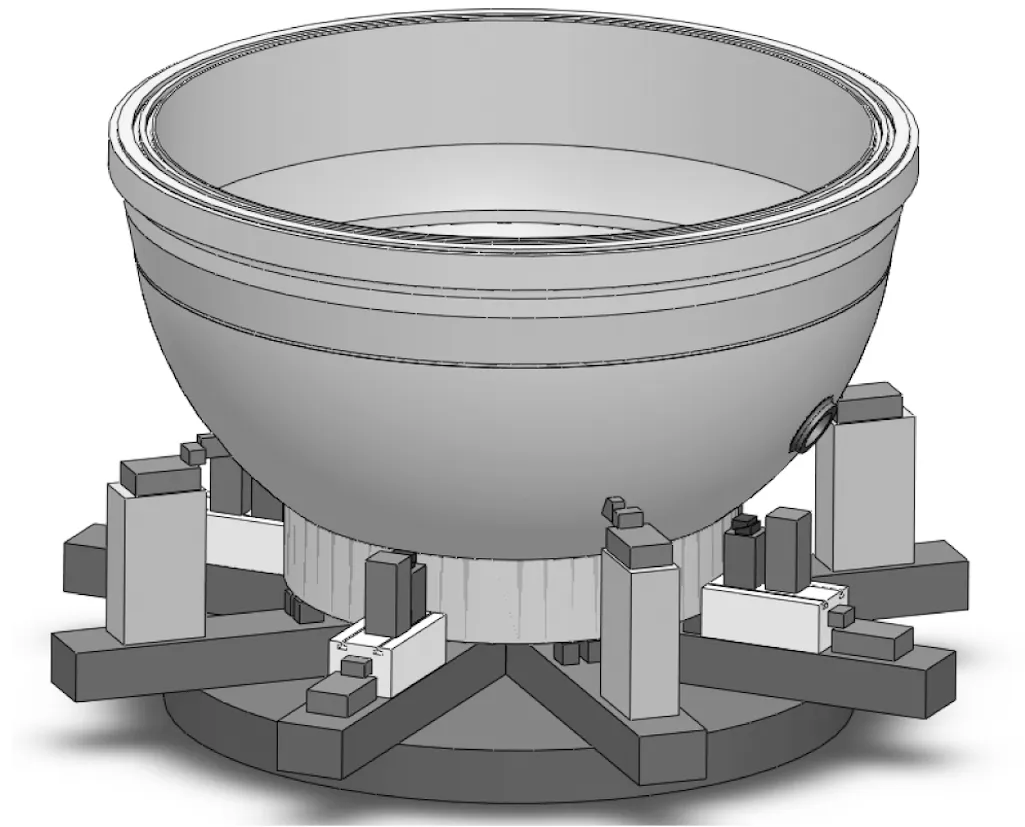

加工筒帽组件凸缘法兰密封面时,封头部件须保持“碗状”装夹于立车工作台上,此种情况下,一般需采用环形垫铁。原则上垫铁与封头外球面环形接触直径越大,工件安装稳定性越好。但考虑到工件尺寸和夹点位置,本着尽量降低加工面高度、节约制造成本以及避让封头上已焊法兰的原则,环形垫铁选择直径5 500 mm,高度1 000 mm的废旧筒节改制而成。此时工件加上环形垫铁以及辅助支撑架的整体高度已达6 300 mm。

按照夹紧力作用点应尽量靠近被加工面的工艺原则,夹爪夹紧位置应尽量靠近密封面,但由于本件加工面已完全超出工作台,此时使用超高卡爪不但刚性和稳定性难以保证,也增加了制造成本。综合考虑,将夹紧力作用点选择在靠近工件重心的圆截面,最大程度降低切削过程中的振动。

安装辅助支撑架后,工作台回转直径达到了∅11 000 mm,能有效支撑装夹该直径封头。支撑架安装后,上放等高垫铁用于支撑环形垫铁,将环形垫铁与机床花盘对中调平后,再按前述状态吊装工件放置于环形垫铁上,因工件吨位较重,在找正过程中需要紧密协调近重心截面处高夹爪夹紧点与压块处可调垫铁间关系,并借助吊车进行调整,按端面找平正,按外圆复检水平正并确定圆心,最后调整高夹爪将圆心对中,如图6所示。

图6 筒帽组件装夹示意

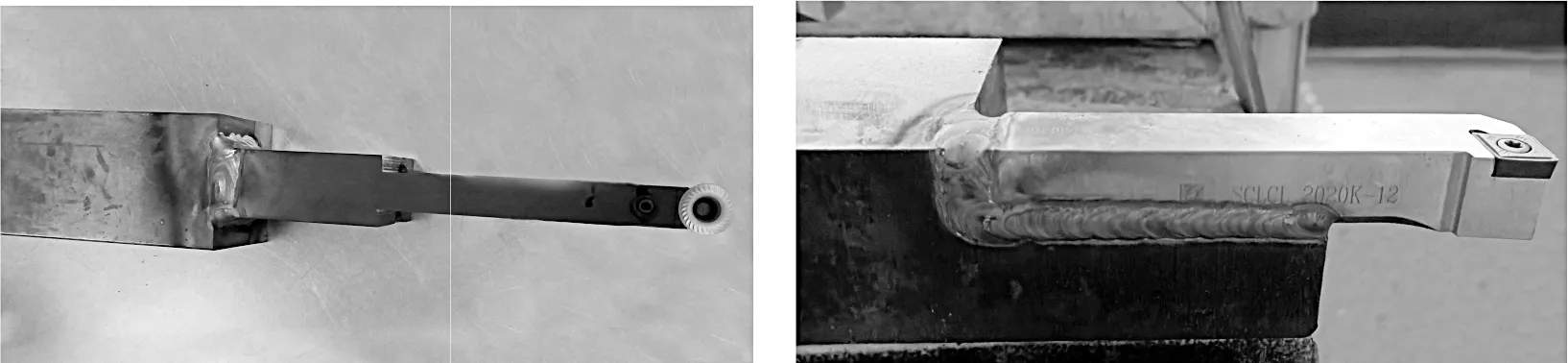

筒帽组件椭圆形过渡面、93°斜面及根部R5精车时,选用的切削参数与筒体段加工相应部位时相同。密封环槽实际加工时,粗加工选用R8 mm圆弧车刀,转速为1.5~2 r/min,轴向加工时进给量为0.5 mm/min,径向加工时进给量为2~3 mm/min,密封环槽半精、精车时选用尖刀及95°车刀,半精车时转速1.5~2 r/min,进给量2 mm/min,切深2 mm;精车时转速2~3 r/min,进给量0.7 mm/min,切深0.2 mm。粗加工用圆弧车刀以及精槽用95°车刀由于刀体长度有限,如果直接使用,一方面,刀架可夹持的刀杆长度较短,刀具稳定性差;另一方面,由于刀架端面距离工件端面较近,不利于排屑以及观察密封环槽加工情况,因此需对环槽加工用标准刀具做加长处理。如图7所示,改进方式为将标准刀具与废旧刀杆组焊,圆弧车刀组焊后需按前端宽度对后部刀杆宽度进行加工,以防与槽侧面干涉。

图7 密封环槽加工用圆弧车刀及95°车刀

密封环槽加工完后,在立车刀架上安装专用直磨机对环槽侧面及底面进行抛磨处理[11]。

3.1.3 卡箍加工

卡箍由4件1/4圆环把装而成,直径超过工作台装夹范围,因此在加工前也需在立车工作台上安装辅助支撑架。为了更快捷地组装卡箍且便于后续机床找正,辅助支撑架上需提前做好组装用基准圆线,单件卡箍环在前序龙门铣床上需做好内孔基准及水平基准线。

组装时,两两卡箍环间采用螺栓加定位套的方式固定。因卡箍较重,若两两卡箍先固定,如需再次起吊调整时,一旦两卡箍环起吊不同步,把合处螺栓就会有弯折的危险,所以要求单件卡箍环落于辅助支撑架上,借助支撑架上的基准圆线,粗略对中,再按照卡箍内孔基准及水平线找正水平与垂直,并按最终装配顺序、按上述方法落放并找正下一件卡箍环,待所有卡箍环全部落于辅助支撑架并已单件找正后,再借助夹爪及可调垫铁对其进行微调。待4件卡箍环找正结束后,在内孔余量处焊压块,把装螺栓,完成最终组装工作,如图8所示。内孔上下各车一环带,作为光学测量基准,精车前应检查卡箍结合面是否存在错边,把合螺栓是否有松动等问题。

图8 卡箍装夹示意

3.2 密封面防护

筒体段组件及筒帽组件加工完成后,采用专用工装对密封面进行保护。专用防护工装为分瓣式结构,内衬橡胶衬里,如图9所示。

图9 密封面防护工装

4 结语

针对大型压力容器直径范围超出现有机床设备工作台范围以及密封面加工精度要求较高的特点,根据其组件各自的结构特点,分别制定了经济、可靠的工艺方案,并在实际加工中进行了验证,最终各组件密封面的尺寸精度及粗糙度均满足图纸要求,且各组件在现场顺利完成了装配及水压试验。