CGA S-1.3—2020超压泄放装置应用解析

2022-10-15吴全龙史斐菲后文杰

吴全龙,惠 虎,史斐菲,后文杰

(1.上海华理安全装备有限公司,上海 201108;2.华东理工大学 机械与动力工程学院,上海 200237)

符号说明:

W——介质质量流量,kg/h;

W′——介质质量流量,lb/h;

Wa——15 ℃,0.1 MPa时空气当量质量流量,kg/h;

Qa——15 ℃,0.1 MPa时空气当量体积流量,m3/h;

Q′a——60 ℉,14.7 psi时空气当量体积流量,ft3/min;

Kd——泄放系数;

M——摩尔质量,kg/kmol;

Z——压缩系数;

T——泄放温度,K;

T′——泄放温度,°R;

k——气体绝热指数,k=Cp/Cv;

Pf——额定泄放压力(绝对),MPa;

P1,P2——额定泄放压力(绝对),kPa;

P′1,P′2——额定泄放压力(绝对),psi;

P——最高允许工作压力(绝对),kPa;

P′——最高允许工作压力(绝对),psi;

Gu——气体系数(无隔热容器);

Gi——气体系数(隔热容器);

VG——泄放状态下饱和气体的比容,ft2/lbm;

VL——泄放状态下饱和液体的比容,ft2/lbm;

APRD——最小泄放面积,cm2;

A′PRD——最小泄放面积,in2;

A——最小泄放面积,mm2;

A′——最小泄放面积,in2;

A0——容器外表面积,m2;

A′0——容器外表面积,ft2;

Kb——背压系数;

Kc——组合系数。

0 引言

CGA(Compressed Gas Association)是美国压缩气体协会简称,包括了美国和加拿大等十几个会员单位。CGA S-1.3PressureReliefDeviceStandard—Part3:StorageContainersforCompressedGases(《超压泄压装置第3部分:盛装压缩气体的存储容器》),是根据ASME Ⅷ规范建造的压力容器如何选用和设置超压泄放装置的一项重要标准,最新版本为2020年颁布的第九版。国内很多标准(比如GB/T 150.1附录B)关于超压泄放装置的设置规定都来源于CGA S-1.3。

工程实践中,超压泄放装置的设置与容器的设计制造标准、容器超压工况、介质种类、超压泄放装置自身特性等因素密切相关[1-2]。超压泄放装置的选用包括其数量、类型、设定压力、排放能力等的确定,本文将以CGA S-1.3—2020为基础,对此进行详细讨论,为工程人员和标准制定人员提供参考。

1 容器最高允许工作压力和耐压试验压力

容器最高允许工作压力和耐压试验压力是确定超压泄放装置压力性能参数(设定压力和额定泄放压力)的基准,为了更好理解CGA S-1.3标准中超压泄放装置的相关规定,有必要对其适应的制造规范中关于这两个概念的定义深入阐述。

1.1 容器最高允许工作压力

ASME Ⅷ-1规定,最高允许工作压力(Maximum allowable working pressure,缩写为MAWP)是指正常工作状态下,与最高压力相对应的设计温度下,容器顶部的最大许用表压力。该压力是根据容器各承压元件的有效厚度(不包括腐蚀裕量)代入相应的强度设计公式所得,且取其中的最小值。

容器主体部分的MAWP为最大内压或外压(包含静压头),计算时需计入在规定相应温度下可能产生的各种载荷的综合影响,相对而言,设计压力仅为各种载荷集合中的一部分,且由于最高允许工作压力充分利用了元件设计厚度向上圆整为名义厚度所增加的厚度裕量,所以在数值上MAWP大于或等于容器设计压力。

采用MAWP作为超压泄放装置设定压力和泄放压力的基准,在相同材料厚度条件下,可取相对较高的设定压力,有利于操作稳定。GB 150.1—2011《压力容器 第1部分:通用要求》中也规定,在需要时(例如为了保持操作稳定,要求尽可能提高泄压装置设定压力,但增加容器厚度有难度)可使用MAWP作为确定泄压装置设定压力的依据,但设计人员应严格按照有关定义计算MAWP并在制造检验时执行相关规定。

CGA S-1.3—2020规定,采用ASME Ⅷ-2规范设计制造的容器在选用超压泄放装置时MAWP可直接用容器设计压力代替。

ASME Ⅷ-3由于没有对MAWP进行定义,所有参数都采用容器设计压力进行计算。

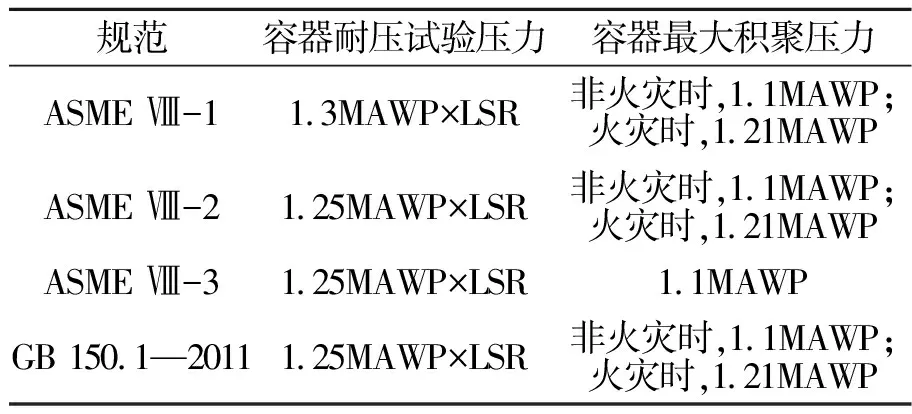

1.2 容器耐压试验压力

根据试验介质的不同,容器耐压试验分为液压试验和气压试验。在试验介质不影响设备使用性能的前提下,为了安全起见通常优先选择液压试验。本论文中的耐压试验压力均指液压试验,并用PT表示,单位为MPa。

ASME Ⅷ-1规定,容器进行耐压试验时压力不小于容器MAWP的1.3倍再乘以容器制造材料的最小应力比值LSR(即每种材料在试验温度下的应力值与设计温度下的应力值之比)。根据定义分析可知,容器耐压试验压力取决于容器MAWP、容器制造材料性能及设计温度。

ASME Ⅷ-2和ASME Ⅷ-3规定,容器进行耐压试验时压力不小于容器MAWP的1.25倍再乘以容器制造材料的最小应力比值。

GB150.1—2011规定,内压容器耐压试验压力的最低值为容器MAWP的1.25倍再乘以容器制造材料的最小应力比值,如表1所示。

表1 国内外标准中几个压力性能参数

容器因超压导致超压泄放装置动作后,容器实际压力由于下述原因可能会超过铭牌上标注的设定压力:(1)泄压口由小变大期间,容器压力仍在上升;(2)设定压力出现正偏差,但在制造允差范围以内;(3)泄压口及泄放管路系统阻力过大,介质来不及泄放;(4)特殊情况下(例如遇到火灾或不可预测的外来热源)只要求泄放部分介质,泄压面积不足;(5)安全阀的整定压力,是指装置刚开始启动(例如产生第一个气泡或刚刚出现连续气泡)时的压力,这时装置并没有达到完全开启状态,排量不充分。对安全阀而言,完全开启时的压力,通常是整定压力的1.1倍。

由于容器材料强度有一定的安全裕量,允许在一定范围内短期超过其设计压力,但压力增值不能过大,以免容器受到累积损伤后发生破坏,该压力增值与容器设计压力之和称为容器最大积聚压力。

容器最大积聚压力是根据容器在泄压装置动作后最大承载能力提出的压力指标,不能随便用于正常操作工况,容器设计标准中有具体规定,在设计时不需要另行计算。容器设置的超压泄放装置,在正常泄放后,应能保证容器内压力不超过相应规范和标准规定的容器最大积聚压力。容器最大积聚压力的取值与容器耐压试验压力密切相关,通常应不超过容器耐压试验压力,具体见表1。

2 容器超压工况

CGA S-1.3—2020主要考虑3种超压工况,即操作工况(Operational emergency)、火灾工况(Fire emergency)、液体充装超压(Liquid displacement)。

操作工况超压包括但不限于非火灾热源(不可预料的外来热源)、设备出口误关闭、循环水故障、风机或电力故障、阀门故障、过度热量输入等。

标准中关于火灾工况安全泄放量的计算公式(见CGA S-1.3—2020章节6.3)与API 521一致,因此,火灾应限于在通风条件良好、敞开空间中外部油池火灾,对于喷射火及密闭空间内火灾等严重火灾事故设计人员应另行考虑[3-4]。

液体充装超压主要是针对带泵充卸低温液体设备,对这类设备的超压泄放装置设置在CGA中有专门的标准作出规定,即CGA P-59PreventionofExcessivePressureDuringFillingofCryogenicVessels和CGA P-40CalculationMethodfortheAnalysisandPreventionofOverpressureDuringFillingofCryogenicStorageTankswithRuptureDisk。工程设计人员需要时可参考以上两个标准。

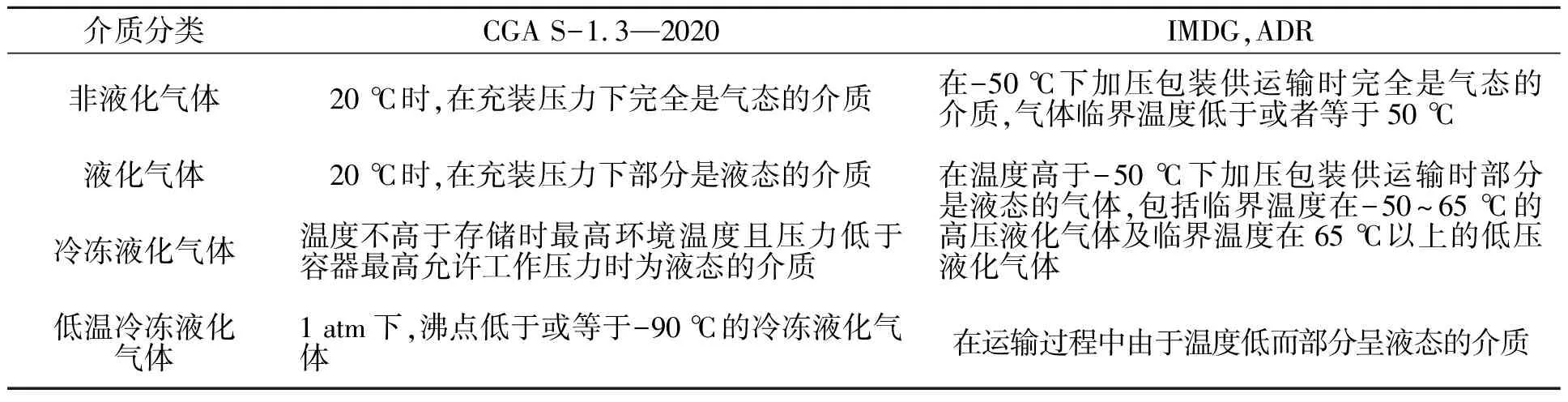

3 介质分类

介质特性是设置超压泄放装置的一个关键因素,充分理解CGA S-1.3—2020适用介质的定义和分类原则非常重要。

CGA S-1.3—2020适用的介质统称为压缩气体(Compressed gas),是指在20 ℃时绝对压力大于0.276 MPa或在54 ℃时绝对压力大于0.717 MPa的物质,也包括在38 ℃时绝对压力大于0.276 MPa的易燃液体。根据储存或充装时所处相态的不同,压缩气体又分为非液化气体(Nonliquefied compressed gas)、液化气体(Liquefied compressed gas)、冷冻液化气体(Refrigerated liquid)、低温冷冻液化气体(Refrigerated(cryogenic)liquid),各类介质特性见表2。

表2 介质特性定义比较

表2列出了CGA S-1.3—2020与IMDG(International Maritime Dangerous Goods Code)、ADR(European Agreement Concerning the International Carriage of Dangerous Goods by Road)对介质特性的定义。可以看出,对于非液化气体与液化气体,CGA S-1.3是以20 ℃时在充装压力下的相态来区分,使用过程中,随着环境温度降低,一些临界温度高的介质可能会由气态转为液态;而IMDG,ADR则是以-50 ℃时在充装压力下的相态来区分,IMDG,ADR的定义可以保证介质在极限环境低温下(通常不低于-50 ℃)始终为充装时相态。对于低温液体,CGA S-1.3要求其沸点低于或等于-90 ℃,而IMDG,ADR则无此要求。

泄放过程中介质处于何种相态对于安全泄放量和超压泄放装置排放能力的计算至关重要,同一种介质,在气体状态下和液体状态下,选用的安全泄放量和超压泄放装置排放能力的计算公式完全不同。任何一种介质的存在相态不取决于介质本身的特性(比如临界温度、沸点等),随着储存条件(尤其是压力和温度)的变化,可能是气态,也可能是液态,甚至是低温冷冻状态。

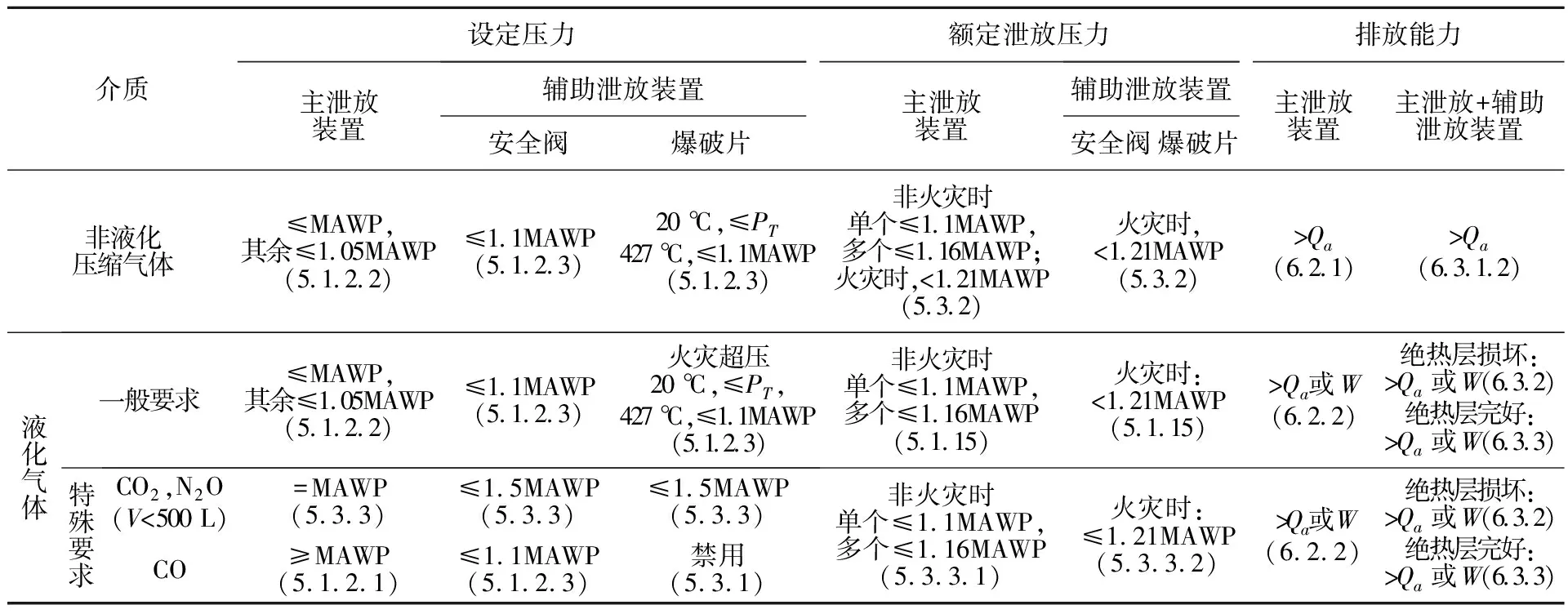

从表3可以看出,影响超压泄放装置设置的因素除了介质相态外,还与介质的其他特性,比如易燃性、毒性、窒息性等密切相关。

表3 CGA S-1.3—2020 超压泄放装置设置

CGA S-1.3—2020中5.3.1规定,对于类似CO那样的危险介质,爆破片装置和安全销装置不允许单独使用(包括并联设置),同时5.1.2.2还规定,充装冷冻CO介质的容器超压泄放装置,其设定压力应不小于最高允许工作压力,这一点与普通介质有明显区别。对充装CO2,N2O,CO(有毒)等特殊气体的容器,超压泄放装置的设置也不同于一般压缩气体。

对于充装LPG、无水氨、液氯等易燃易爆或剧毒介质的容器,超压泄放装置的设置有专门标准作出更加详细和严格的规定,具体可参考CGA S-1.3—2020中5.3.1节。

国内规范标准对压缩气体、液化气体和低温冷冻液化气体的定义参考的是IMDG和ADR,因此与CGA S-1.3有较大不同[5]。

4 超压泄放装置的设置

CGA S-1.3—2020 中超压泄放装置主要包括以下种类:(1)压力泄放阀;(2)爆破片装置;(3)安全销装置;(4)压力泄放阀与爆破片串联组合装置(爆破片在安全阀入口侧,适应充装毒性程度为极度、高度危害类介质或强腐蚀性介质工况);(5)压力泄放阀与断裂销串联组合装置;(6)压力泄放阀与弯曲销串联组合装置。

超压泄放装置的技术要求和选用原则在很多论文及标准中都有介绍,本文不再赘述。

4.1 主泄放装置和辅助泄放装置

CGA S-1.3—2020中5.1规定,容器应至少设置一个主泄放装置,对于低温(冷冻)液体,推荐设置一个或多个主泄放装置(通常2个)和一个或多个辅助泄放装置(通常2个),但在5.3.3中则规定,对于所有液化气体(而不仅仅是低温冷冻液体)都推荐设置辅助泄放装置。

主泄放装置通常又分为基本泄放装置(设定压力最低,开启时间最早,针对非火灾工况的泄放装置)和附加泄放装置(当分级设定多个泄放装置时,针对非火灾工况的,除了基本泄放装置以外的泄放装置)。辅助泄放装置则是指当分级设定多个泄放装置时,针对于火灾工况的,除了基本泄放装置和附加泄放装置以外的泄放装置。

一般情况下,对于一个设备只考虑根据处理最大事故状态下的安全泄放量选择一个泄放装置,即主泄放装置。然而,某些轻微故障状态(例如真空深冷容器因蒸发气超压产生的频繁泄放)仅部分流量必须通过泄放装置排放,主泄放装置如果是安全阀,在排放时如果介质流量不足以维持流体的流动就会引起频跳(chatter,阀瓣快速异常地来回运动,运动中阀瓣接触阀座),从而降低其操作性能,阀的复位能力也可能会受到影响。如果正常操作中上述轻微故障工况经常出现,这时候可以设置一个或多个排量较小的附加泄放装置,以处理这种泄放量小且经常发生的事故状态,但主泄放装置的排放能力不能因此而降低。

火灾发生的概率非常低,但火灾时为了保证设备安全,需要的安全泄放量又往往较大(远高于非火灾工况),综合考虑设备安全性和超压泄放装置的使用性能,此时可设置辅助泄放装置。

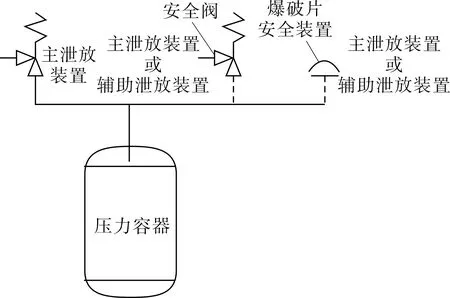

常见的设置结构如图1所示,各泄放装置之间是一种并联关系,虚线表示在需要时设置。

图1 超压泄放装置设置示意

图1所示可能是2个主泄放装置(1个基本泄放装置和1个附加泄放装置)并联,也可能是1个或多个主泄放装置和1个辅助泄放装置并联。需要引起注意的是,虚线部分用作附加泄放装置和用作辅助泄放装置时的性能参数确定规则是不一样的。

通常,超压泄放装置可按以下思路设置:(1)为操作工况(非火灾工况)选用主泄放装置即基本泄放装置;(2)存在比(1)泄放量更小、频率较高的超压工况时,设置一个基本泄放装置和一个附加泄放装置;(3)计算火灾工况下安全泄放量(针对液化气体),并且:如果(1)(2)中装置也满足(3)的要求,则有主泄放装置即可;如果(1)(2)中装置不满足(3)的要求,则设置辅助泄放装置,而不是改变主泄放装置的尺寸或设定压力。

4.2 设定压力和额定泄放压力

CGA S-1.3—2020中设定压力(Set pressure,文中用PS表示)相当于GB 150.1—2011附录B中的动作压力,包括安全阀的整定压力和爆破片的设计爆破压力。

如第1.2节所述,在容器因超压导致泄压装置动作后,容器实际压力由于各种原因可能会超过泄压装置铭牌上标志的设定压力,对于超压泄放装置,泄放过程中导致的容器压力继续上升的最大限制值通常用额定泄放压力(Flow rating pressure,文中用Pf表示)来描述,额定泄放压力在数值上等于容器最大积聚压力,国内有些标准也称为最大泄放压力。

设定压力和额定泄放压力一般以容器的设计压力或MAWP(有时也涉及到容器耐压试验压力PT)为基准进行确定。不同的容器制造标准对容器设计压力、MAWP,PT的定义可能不同,在使用时要注意区别。表3中给出了CGA S-1.3—2020关于火灾和非火灾工况设定压力与额定泄放压力的规定值。

从表3可以看出,CGA S-1.3—2020规定,当发生非火灾超压时,主泄放装置在达到额定泄放压力时排放能力应能将容器压力控制在1.1MAWP(单个主泄放装置)或1.16MAWP(多个主泄放装置),也即是说,只要主泄放装置动作就足以保证容器安全;当发生火灾超压时,全部组合装置(通常为4个)的叠加排放能力能将容器压力控制在1.21MAWP。

关于超压泄放装置在达到额定泄放压力时排放能力的规定,国内外标准基本是参考以上原则,但很多标准编制人员和工程设计人员并不清楚这样规定的原因。主安全阀是为了防止非火灾超压,这种超压的发生在实际工程中概率较高,超压泄放后容器不需要作进一步的检验即可继续使用,所以容器的最大积聚压力不能过高。辅助泄放装置则是在偶然火灾工况下才起作用,并且容器一旦遭遇火灾,其继续使用肯定要接受进一步的检验,甚至要重新进行水压试验或者报废,因此容器最大积聚压力定为1.21MAWP。

从超压工况发生的概率角度来讨论超压泄放装置额定泄放压力的确定原因,有助于工程人员理解相关概念。

4.3 爆破片作为辅助泄放装置时设定压力的确定

CGA S-1.3—2020中5.1.2.3规定,火灾时如果设置爆破片作为辅助泄放装置,设定压力必须同时满足:(1)在20 ℃时不大于耐压试验压力;(2)在427 ℃时不大于1.1MAWP。

温度是影响爆破片爆破压力的一个重要参数,随着温度的升高,爆破压力一般相应降低,但不同材料、不同结构类型的爆破片降低的幅度不同。同时满足20 ℃时设计爆破压力等于试验压力且在427 ℃时等于1.1MAWP的爆破片制造难度较大。设置爆破片作为辅助泄放装置的最终目的是要其在火灾时动作但在非火灾时不动作,因此,通常可设定爆破片在20 ℃时设计爆破压力等于容器耐压试验压力,然后验证在427 ℃时其爆破压力是否满足不大于1.1MAWP。

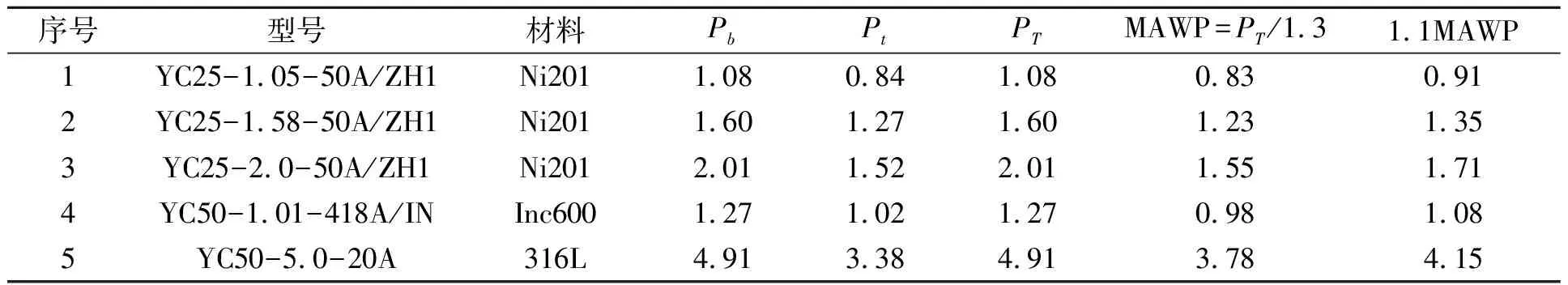

为了使工程人员更直观理解以上内容,笔者选择上海华理安全装备有限公司制造的5种型号爆破片装置进行试验,试验结果如表4所示。表中假设20 ℃下爆破片的爆破压力等于容器耐压试验压力,耐压试验压力为1.3MAWP,并且容器的耐压试验温度与设计温度相同。

表4 爆破片试验数据

从表4中可看出,同样一批爆破片装置在20 ℃和427 ℃两个不同温度下的爆破压力相差比较大,镍基材料约为25%,316L则达到33%。但是每一片爆破片试验数据均满足CGA S-1.3—2020中5.1.2.3要求,即Pt≤1.1MAWP。

从表4也可以发现,某些对温度影响较敏感的材料(如316L)会出现在427 ℃下爆破片的爆破压力小于容器最高允许工作压力的情况,这应该引起设计人员注意。

另外需要提醒的是,爆破片设计爆破温度并不等同于介质泄放温度,其值更接近于环境温度或容器壁温。比如对于冷冻液化气体,爆破片动作时介质温度可能很低(零摄氏度以下),但爆破片壁温却接近环境温度。因此,设计时应按环境温度而非介质温度来确定爆破片设计爆破温度。

ASME Ⅷ-1UG 155(b)规定,辅助泄放装置(包括安全阀和爆破片)设定压力不超过最高允许工作压力的1.1倍,CGA S-1.3则认为,仅安全阀作为辅助泄放装置时需满足这一条件,对于爆破片可以设置更大的设定压力,其本意是希望爆破片在非火灾时尽量不动作。这一规定可视作CGA S-1.3对UG 155(b)关于低温液化气体介质设置爆破片辅助泄放装置时的补充。

5 安全泄放量的计算

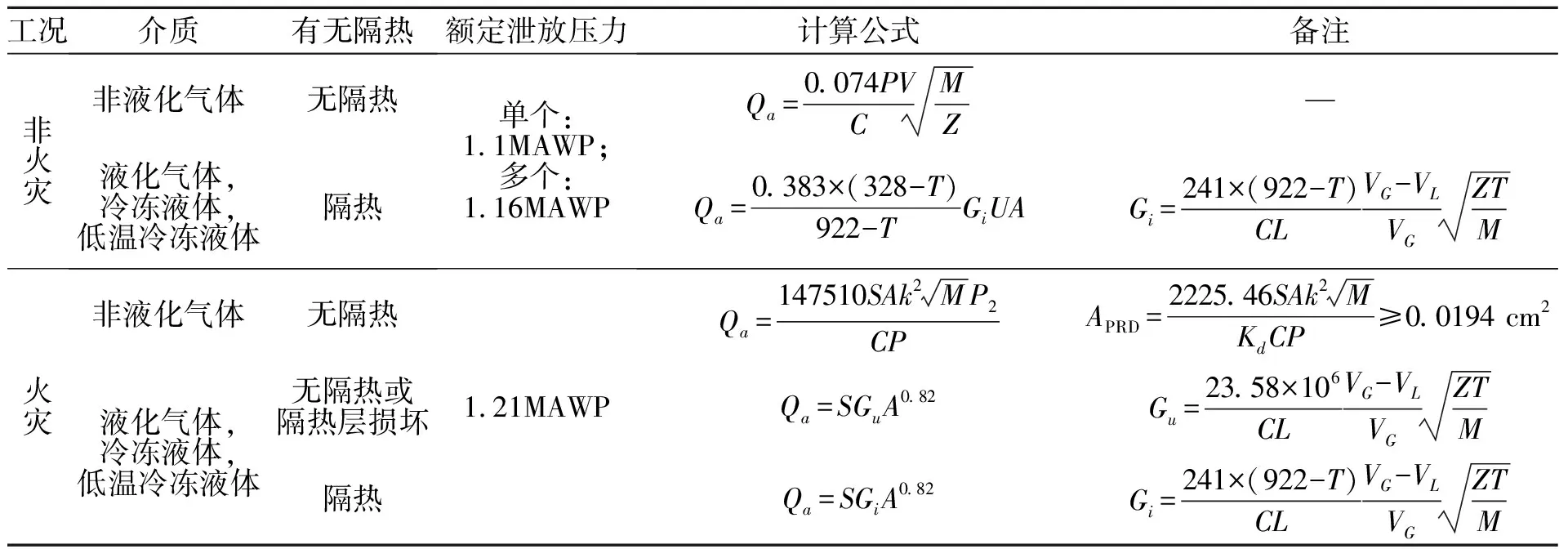

安全泄放量的计算与容器是否有隔热层、容器最大积聚压力(额定泄放压力)、超压工况(火灾或非火灾)、介质种类等因素密切相关,表5对CGA S-1.3—2020安全泄放量计算公式及相应条件进行了归纳汇总。

表5 CGA S-1.3安全泄放量计算公式汇总

相比于CGA S-1.3—2020,国内标准GB 150.1—2011附录B中给出了盛装液化气体的容器安全泄放量的计算方法。对于火灾工况,GB 150.1—2011的计算公式与CGA S-1.3—2020相应工况下的计算公式可以相互推导。对于非火灾工况,GB 150.1—2011仅给出了不低于火灾工况下安全泄放量计算值30%的要求,而CGA S-1.3—2020则给出了具体的计算公式。另外,GB 150.1—2011并未给出火灾及非火灾工况下盛装压缩气体的容器安全泄放量的计算公式[6]。

2020版增加了条款6.2.3,对低温冷冻液化气体管路系统产生液体积聚堵塞工况安全泄放量的计算作出了规定,计算方法和计算的边界条件与ISO 21013-3CryogenicVessels-Pressure-ReliefAccessoriesforCryogenicServicePart3:SizingandCapacityDetermination和GB/T 18442.6—2019《固定式真空绝热深冷压力容器 第6部分:安全防护》一致。计算热传递时,在失去真空且温度低于75 K、出现空气或氮气冷凝的情况下,热传递会大大增加,从而影响排放量的计算,特别是真空绝热层破坏后的非火灾工况,空气冷凝产生的热传递更是不可忽略,CGA S-1.3中对此没有特别考虑。相对而言,ISO 21013-3有详细的计算说明,这对液氢和液氦的应用,特别重要。

5.1 当量标准空气体积流量与介质质量流量之间的关系

安全泄放量通常以单位时间内介质质量流量或介质体积流量来表示。由于欧美国家安全阀排放能力标定的是试验介质(通常标准状态空气)的当量体积流量,为了选型的方便,有些标准会直接计算出对应的介质质量流量;比如CGA S-1.3第八版(2008年版)给出的是当量标准空气(15 ℃,0.1 MPa)体积排量,但2020版则给出了当量空气体积流量和介质质量流量的计算公式。为了工程人员理解和使用的方便,下面对介质质量流量与当量标准空气体积流量相互转换进行推导。

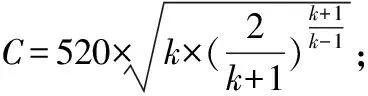

同一超压泄放装置以不同介质来衡量泄放能力时,泄放面积和泄放系数Kd相同,因此可建立如下关系式(下标带a的为标准空气性能参数)[6-7]:

(1)

15 ℃,0.1 MPa时空气诸参数Ca=356,Za=1.0,Ta=288.15 K,Ma=29,代入式(1)则有:

(2)

15 ℃,0.1 MPa时空气密度ρ=1.223 kg/m3,换算成体积流量表达式:

(3)

从而有:

(4)

此即CGA S-1.3—2020中当量标准空气体积流量与介质质量流量之间的换算公式。

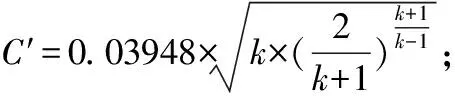

将式(4)各物理量的单位换算成USC单位:

(5)

5.2 Gu和Gi

CGA S-1.3在进行安全泄放量的计算时,引入了Gu(不带绝热层工况)和Gi(带绝热层工况)两个介质特性参数。相比于其他标准,CGA S-1.3把所有与介质相关的性能指标(泄放时的压缩系数、温度、气化潜热、密度、绝热指数、摩尔质量、临界状态等)全部集中到这两个参数之中,计算公式显得简单清晰。

CGA S-1.3第八版在计算安全泄放量时Gu和Gi的取值分3种工况:(1)超压泄放装置额定泄放压力小于介质临界压力的40%;(2)超压泄放装置额定泄放压力小于介质临界压力,但大于或等于临界压力的40%;(3)超压泄放装置额定泄放压力高于介质临界压力。

区分的原因和相应取值推导过程可参考文献[8-10]。需要说明的是,CGA S-1.3—2020第九版将(1)和(2)合并成了工况(2),这相当于对工况(1)也采用了精确计算方法。

另外,笔者认为,CGA S-1.3—2020第九版将超压泄放装置额定泄放压力小于介质临界压力时Gu和Gi的取值统一成了工况(2),A1和A2中公式仅是采用的单位量纲不同,因此,A2中Gu和Gi的计算公式应该为:

(6)

(7)

5.3 6.3.1.2计算公式一致性分析

CGA S-1.3—2020中6.3.1.2条分别给出了USC单位体系和SI 单位体系的火灾工况下无隔热容器储存非液化气体时体积流量计算公式:

(8)

(9)

笔者发现,同一工况,采用式(8)(9)的计算结果相差较大,接下来对两个公式的一致性与否进行分析探讨。

将式(8)从USC单位转换成与式(9)相一致的SI单位:

(10)

式(10)与式(9)不一致,且相差较大,可认为式(8)和式(9)不可相互推导。

为进一步验证式(8)和(9)的正确性与否,引入CGA S-1.3—2020中第九版6.3.1.1条火灾工况下非隔热容器储存非液化气体时USC单位和SI 单位的泄放面积计算公式:

(11)

(12)

对式(11)进行单位换算(USC转换至SI),可得:

(13)

式(13)与式(12)基本一致,证明式(11)和式(12)能相互推导。CGA S-1.3第八版及第九版中均提及了式(11)(12),可以肯定这两个公式的正确性。

根据API 520—2020Sizing,SelectionandInstallationofPressure-RelievingDevicesPARTⅠ—SizingandSelection中5.6.3.1.1条超压泄放装置泄放面积USC单位的计算公式可知:

(14)

式(14)中A′相当于式(11)中的A′PRD,P′1相当于式(8)中的P′2。

将式(14)代入式(11),有:

(15)

将式(5)代入式(15)中,有:

(16)

式(16)与式(8)基本一致,因此式(8)和式(11)可相互推导。

同样引入API 520—2020 PART I中5.6.3.1.1条SI单位泄放面积的计算公式:

(17)

式(17)中,A相当于式(12)中的APRD,P1相当于式(9)中的P2。将式(17)中A的单位换算成与式(12)中的APRD一致,即:

(18)

将式(18)代入式(12),可得:

(19)

将式(4)代入式(19)中,可得:

(20)

式(20)与式(9)不一致,因此式(9)和式(12)不可相互推导。

综合上述验证过程,式(8)(11)(12)可相互推导,但与式(9)无法相互推导。在确认式(11)正确的前提下,可以判定式(9)有误,正确的计算式应如式(10)或式(20)。

6 结语

从ASME标准中最高允许工作压力的定义入手,着重探讨了CGA S-1.3—2020标准内对于不同介质、不同工况下超压泄放装置的选择要求。总结归纳了不同种介质工况下超压泄放装置设定压力和额定泄放压力的确定原则,特别是对于爆破片装置作为辅助泄放装置的设定压力着重进行了分析,并通过试验数据对比,较好地帮助容器设计人员理解标准内容。

通过对安全泄放量的计算要求进行列举归纳,为设计人员在不同工况下正确选择计算方法提供指导,并指出了CGA S-1.3—2020中关于安全泄放量计算的两处错误。