基于计算机虚拟仿真技术的数控加工平台设计

2022-10-15■文/赵明

■ 文/赵 明

制造行业作为我国社会经济发展的重要支撑,随着计算机技术不断发展,计算机仿真技术逐渐普及到现代加工制造行业中,其利用数学模型作为基础,来取缔真实系统,尤其是对复杂系统研究工作具有非常重要的作用。将计算机仿真技术应用到零件数控加工,有利于帮助其形成数控加工仿真技术。数控加工仿真技术作为目前最先进的计算机人机交互技术,主要是以计算机图形学为载体,将可视化技术灵活应用于加工,给人造成一种人为虚拟环境,从不同方面来模拟现实中数控加工工艺环境。通过这种构建仿真软件的方式,能充分模拟机床加工工序和环境,能在计算机上不断演练所有加工方法和过程,有效避免预测数据加工时出现碰撞问题,对提高数控机床安全性具有至关重要的作用。同时,利用数控加工仿真来取代传统走刀轨迹检验方式,能给数控机床加工和使用年限有一定助力,从而受到加工制造业的高度重视,其应用范围也在逐渐拓展。

但从目前数控加工仿真系统情况而言,是在很多方面都存在问题,一些机床仿真软件虽安装了综合仿真功能,但在造型建模功能过于单一化,无法对复杂机床结构工装夹具装配模型进行处理,往往只能利用简化的方式进行处理,对结构信息数据作用造成严重影响,无法将数控机床的具体加工环境充分体现出来。而对于常用的控制软件而言,目前很多软件逐渐走向商业化,如CAD、CAM 软件等,经过查阅文献发现,有大量文献主要阐述这些软件和其他造型软件相结合来开发数控加工仿真系统,但其中也存在很多问题,如需要对数控机床的加工过程进行大量的数控编码,缺少技术支持。

1 数控加工仿真技术原理和应用

数控仿真加工是通过采用最先进的计算机图像技术,利用软件模拟功能,将各种零件加工过程使用三维画面呈现出来。以三维实体仿真技术为基础,构建图形交互式自动编程系统,帮助数控人员绘制完整的零件设计图,再利用人机交互来确保数据加工的合理性,只要将加工工艺数据输到自动编程系统内,就能自动选择正确的加工零件。同时,数据加工仿真技术大是将数控程序为核心,来识别输入数控程序,将不同数据内容相结合形成数控指令,再按照数控指令的具体要求来设计扫描体,最后利用计算刀具扫描体和被加工零件的实时数据,采用三维形态形式在计算机上呈现出来。

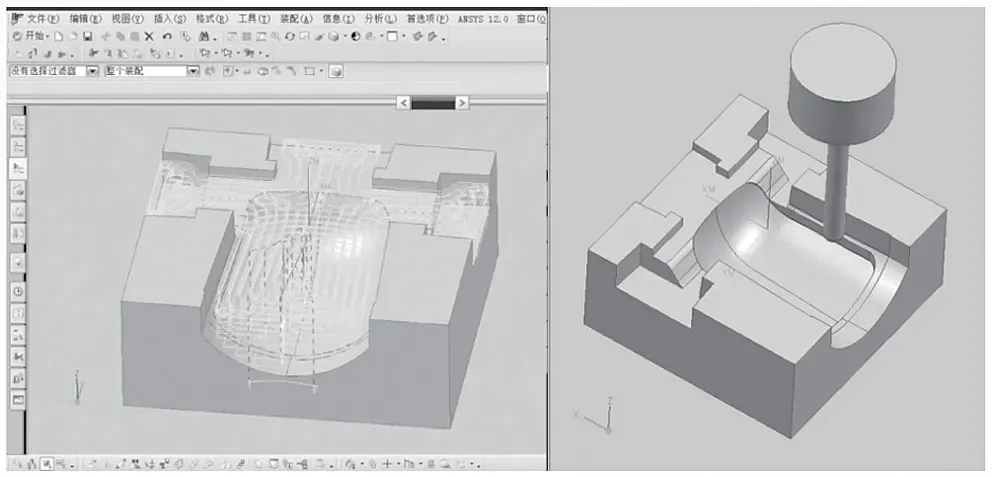

数控加工仿真作为计算机辅助设计的重要技术,通过数控加工仿真技术能将整个机床加工过程用几何图形的方式呈现出来,从而发现加工过程中存在的问题,如过切、漏切、机床碰撞等问题,从不同方面检测被加工零件形状是否满足质量要求,从而确保能加工加工出真正符合设计要求的零件,从而避免给机床、刀具、夹具等带来严重损害。目前,刀具动态实体仿真和轨迹仿真主要应用在数控加工过程中,但这两种仿真模式都是从某个方面进行考虑,对加工工艺系统整体考虑严重不足,其仿真模型对夹具、刀柄、机床等几何体重视程度不足,且无法有效检测加工工序之间是否存在干涉现象,仿真效果与预期效果具有较大差异,如图1所示。

图1 零件的自动加工轨迹生成和虚拟仿真加工

为帮助工作人员解决数控加工仿真模式隐藏的问题,本文通过构建数控车床加工工艺系统模型的方式来提高仿真质量。这种方式是目前实用效果最高的产品工程解决措施,合理利用UG/CAM 软件自身优势,建设仿真模块来模拟机床运动,从而确保模拟仿真系统能满足数控的基本要求,能实施监督生产加工过程中的详细情况,进而建设和实际机床情况相同的运动模型,及时反馈数控基础的运动方向;能呈现所有加工操作指令。因此,有利于工作人员发现在零件刀具生成过程中存在的问题,可根据问题对零件可制造性和可加工性进行重新评估,从而完善机床参数。数控机床在实践加工该零件时,工作人员可准确判断是否能够加工,避免零件加工中途出现问题,导致加工程序终止,不仅能降低生产成本,还能提高零件加工效率,让机床数控编程具有较强的效率和安全性。

2 数控机床加工过程仿真

2.1 建设数控机床加工过程仿真

虚拟加工是以计算机为载体来实施,是在计算机图形学和三维实体造型技术帮助下,对整个数控加工环境进行动态仿真和综合建模。在正常情况下数控机床加工环境主要包括夹具装配模型、工件模型、机床模型、刀具装配模型等构成。

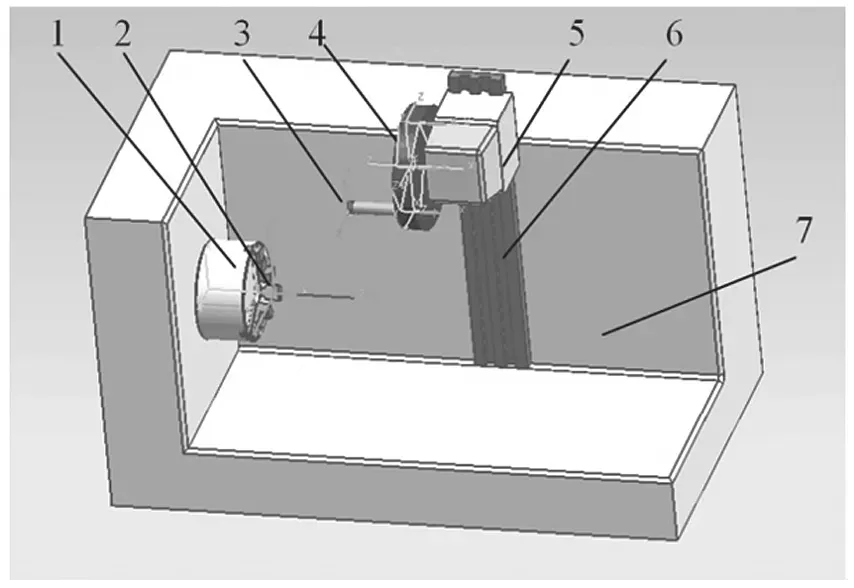

2.2 定义机床虚拟装配模型

虚拟数控基础建模是整个数控机床综合仿真实验的主要前期。首先,再利用实验室数控车床的基本结构来判断数控车床的运动轨迹,在通过构建各种运动链来帮助工作人员收集数控机床各方面数据,如传动件、动力源、执行件等,并以此为基础准确划分该数控机床的各个部位,如主轴环节、X 向进给模块、床身部分、刀架组件等;其次,要进一步应用数控车床模块运动方向,严格遵循运动链运行标准,提前做好所有子系统的装配工作,再依次向上进行组装,直到建立数控机床的所有装配模型。本文利用浙江某大学实验中学具有的数控车床为研究对象,通过从不同各方面来研究机床的运动轨迹,从而确定正确的运动传递。在根据上述建模方法,发现该数控车床存在两条运动链:

(1)SETUP——LATHE SPINDLE——MACHINE BASE。

(2)TOOL—TOOL CARRIER——X SLIDE——Z SLIDE——MACHINE BASE。

工作人员利用专业手段对两条运动链的传输方式进行分析,再利用分析数据来构建健全的虚拟装配模型,有利于数控人员完善数控车床装配模型,如图2所示。

图2 数控车床装配模型

2.3 定义机床运动模型

机床运动模型是确定数控机床装配模型部件数据的重要工具,有利于工作人员确定部件的正确位置。通常数控人员可将机床数控直线轴和旋转轴的行程范围进行分析,从而确定工件安装点、设定机床零点、道具安装点等方面数据。而综合仿真模型则可使用交互方式来识别装配模型中的运动部件,当点击机床导航器图标后,电脑界面会自动进到构建器模块时,只需要通过点击名称栏单机的右键就能将运动组件融入其中,再根据两个运动链基本特征来建设数控车床的运动模型。

2.4 构建道具模型和工件、夹具装配模型

本文基于计算机模拟仿真技术,并结合无线自组织网络技术,设计一款多机床监控系统,给电子加工带来全方位监督。在机床加工仿真时,可将道具放到指定机床进行加工,先建立基础装配模型,再利用Machine Tool Builder 模块来设置正确的安装点,确保机床加工仿真时能避免不同部位零件出现碰撞问题,有效提高零件加工效率。

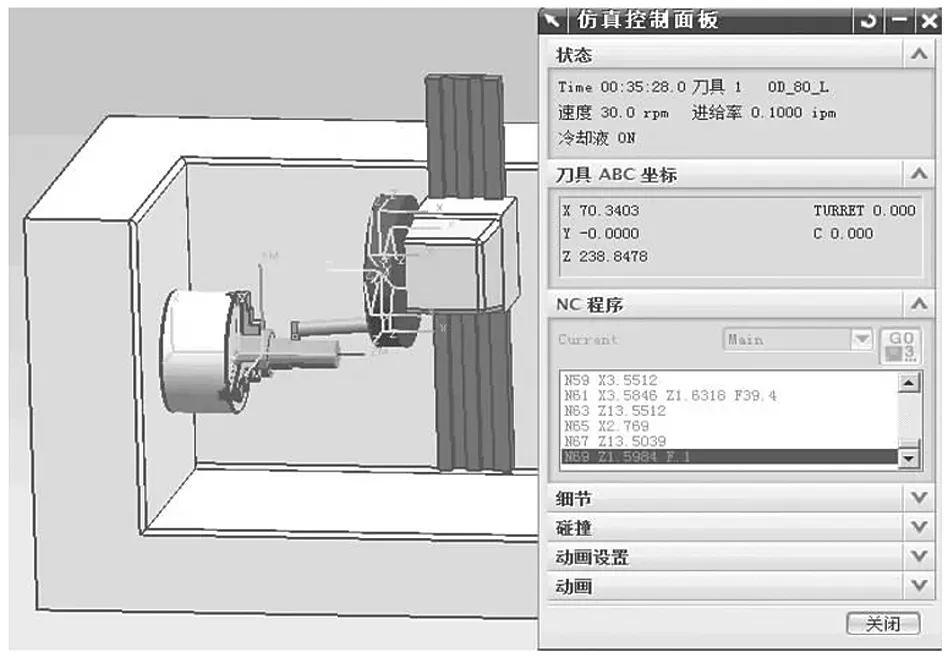

2.5 机床加工过程仿真

首先,利用UG/CAM 模块来建立常见零件模型,再点击导航器窗口按键,查看机床刀具具体图片,在调取机床命令,从机床库中选择数控车床模型,利用装配定位将刀路安装在正确位置,并确定刀具和夹具位置,将所有步骤都根据相关标准安装好后,构建完善的加工仿真系统。在操作导航器中打开机床图片,点击刀轨/仿真命令就能进到仿真控制面板,从而开展机床加工仿真工作,在仿真控制面板中能随时查看生产的仿真动画设置、机床加工状态、数控程序等。在数控车床的仿真过程中,可选择工具栏中的基本操作命令,让工作人员对整个机床的加工仿真过程有全面了解,对于那些很容易出现碰撞问题的工具和夹具部位应及时进行调整,直到不会发生任何错误为止,这时才能输出零件加工的实用数控代码,如图3所示。

图3 加工过程仿真

3 结语

本文通过利用浙江某大学的数控车床作为主要实验对象,再利用现代最常用数控加工仿真模式结合综合仿真效验模块,来构建健全虚拟机床加工仿真系统,为建立数控车床构运动模型提供丰富的数据支持,确保其能满足实践加工的机床运动轨迹,从而营造真实的数控车床虚拟加工仿真环境。通过合理利用典型零件,帮助数控工作加强对虚拟加工仿真环境的控制,让模拟仿真结构能满足实际需求,并从不同方面将实际情况呈现出来,从而发现加工过程中存在的问题,有利于帮助工作人员减少碰撞事故的发生,进而提高数控机床的安全性,对推动现代制造业实现可持续发展具有极其重要的意义。