氮化硼填充聚丙烯复合材料导热性能的数值模拟

2022-10-14陈厚振王艳芝苏朝化毛孝丹

陈厚振, 王艳芝, 苏朝化, 南 钰, 毛孝丹

(1.中原工学院 纺织学院, 河南 郑州 450007; 2.中原工学院 材料与化工学院, 河南 郑州 450007;3.国网河南省电力公司 开封供电公司, 河南 开封 475000; 4.河南胜华电缆集团有限公司 技术部, 河南 新乡 453500)

随着电子技术的快速发展,电子元器件已形成集成化、小型化的发展趋势,其使用中单位体积产生的热量也急剧增加,因此有效解决电子元器件的散热问题引起了研究人员的广泛关注[1-3]。传统上使用的导热材料,如金属、陶瓷等,因存在多种缺陷而无法作为电子封装材料;但聚合物具有廉价、轻质、绝缘、耐腐蚀、易加工等优点,受到了研究人员的青睐[4-6]。聚丙烯(PP)作为工业中常用的热塑性塑料之一[7-8],其导热系数很小,仅为0.24 W/(m·K),无法直接满足使用要求,可采用熔融共混工艺向PP中添加氮化硼(BN)、氮化铝(AlN)、碳纤维(CF)、石墨等高导热填料[9-12],以改善复合材料的导热性能。

BN作为导热复合材料的理想填料,因具有优异的耐热、导热、介电等性能已成为近年来的研究热点。马鹏飞等采用双逾渗结构制备BN/PP复合材料,发现BN质量分数为14.5% 时复合材料的导热系数为纯PP的2倍[13];徐鸿飞基于熔融共混工艺,通过改善BN的相容性及分散性,增大了BN/PP复合材料的导热系数[14]。随着计算机技术的快速发展,数值模拟方法以其高效、便捷的优势而逐渐应用于复合材料的研究。高智芳等将Abaqus软件与Matlab语言相结合,分析单一填料对不同聚合物基体导热性能的影响,并研究了热量散失过程中温度的分布情况,发现复合材料的导热系数随着聚合物基体自身导热系数的增大而增大[15];Xie等为研究填料界面以及填料分散程度对低填充复合材料导热性能的影响,模拟并分析了片状BN填充复合材料的加热过程,发现填料的均匀分散和良好界面对提高低填充复合材料导热性能极其重要[16];秦国锋等基于数值模拟分析了两种纤维状BN在不同填充量时对复合材料导热性能的影响,结果表明,随着纤维长度和填充量的加大,复合材料的导热性能会明显提高[17]。综合上述研究发现,BN能够有效提升聚合物基复合材料的导热性能,但如何结合BN自身特性更加有效地提升复合材料的导热性能还需要进一步研究。

本文采用Digimat和ANSYS Workbench有限元分析软件,建立氮化硼填充聚丙烯复合材料(以下简称BN/PP)的数值模拟模型,并采用一维稳态分析方法计算其导热系数;通过对比数值模拟结果、用理论模型计算的结果和实验结果,检验所建立模型的可行性,并进一步研究BN填充量、径厚之比、晶粒取向以及粒径对复合材料导热性能的影响。

1 实验

1.1 主要原料的选用

(1) 均聚PP若干,型号为T012,由山东武胜天然气化工有限公司生产。

(2) BN若干,粒径为1~2 μm,纯度≥97.5%,由丹东日进科技有限公司生产。

1.2 仪器及设备的选用

(1) DZF-6050型电热真空干燥箱1台,由上海坤天实验仪器有限公司生产。

(2) SJZS-20型微型双螺杆挤出机、SFS-120型风冷输送机、SQS-180型实验微型切粒机各1台,均由武汉瑞鸣实验仪器制造有限公司生产。

(3) 硫化机1台,由郑州鑫宏机械制造有限公司生产。

(4) DXF-500型激光导热仪1台,由美国TA仪器沃特斯公司生产。

1.3 复合材料的制备及测试

(1) 将BN、PP放置在80 ℃真空干燥箱中烘干5 h,在PP基体中按照不同质量分数(指5%、10%、15%、20%、25%)添加BN,进行初混,然后加至双螺杆挤出机中,进行熔融共混并挤出造粒。双螺杆挤出机的主机转速为40 r/min,加料装置转速为20 r/min。将双螺杆挤出机4个温区的温度分别设为170 ℃、190 ℃、200 ℃、220 ℃。

(2) 将硫化机的压力和温度分别设为10 MPa和190 ℃。使用硫化机将所制备颗粒制成直径为12.7 mm的圆形薄片,用于导热性能测试。

(3) 在室温下测试复合材料的导热系数。在测试前对样品进行喷墨处理,目的在于促进样品对激光导热仪所发射脉冲能量的吸收;在测试时,每个样品选取3个测试点进行测试并计算平均值,以减小测试误差。通过激光导热仪测试,可得到材料的热扩散系数α和比热容C。材料的导热系数计算式为:

λ=α·C·ρ

(1)

式中,ρ为材料的密度,可采用简单的排水法测得。

2 建立数值模拟模型

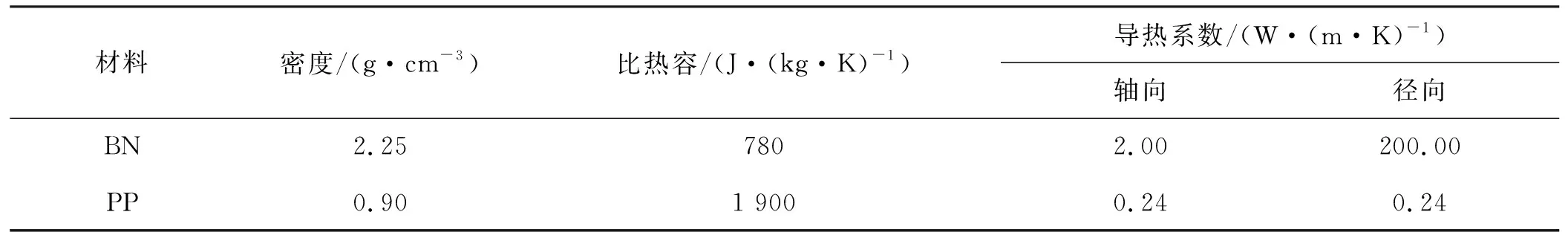

本文数值模拟时以PP为基体、片状BN为填料,基于Digimat软件,针对BN/PP建立了代表性体积单元(Representative Volume Element,RVE)模型(见图1)。表1所示为BN和PP的基本属性[18]。

(a) 填料三维随机分布 (b) 填料定向排列 图1 BN/PP的RVE模型Fig. 1 RVE model of BN/PP

表1 BN和PP的基本属性

在建模过程中,为简化模型,本文假设:①填料与基体之间接触良好,无间隙;②将BN定义为均匀的圆形薄片;③考虑BN分散不均匀的情况;④BN填料、PP基体的基本属性与温度无关。

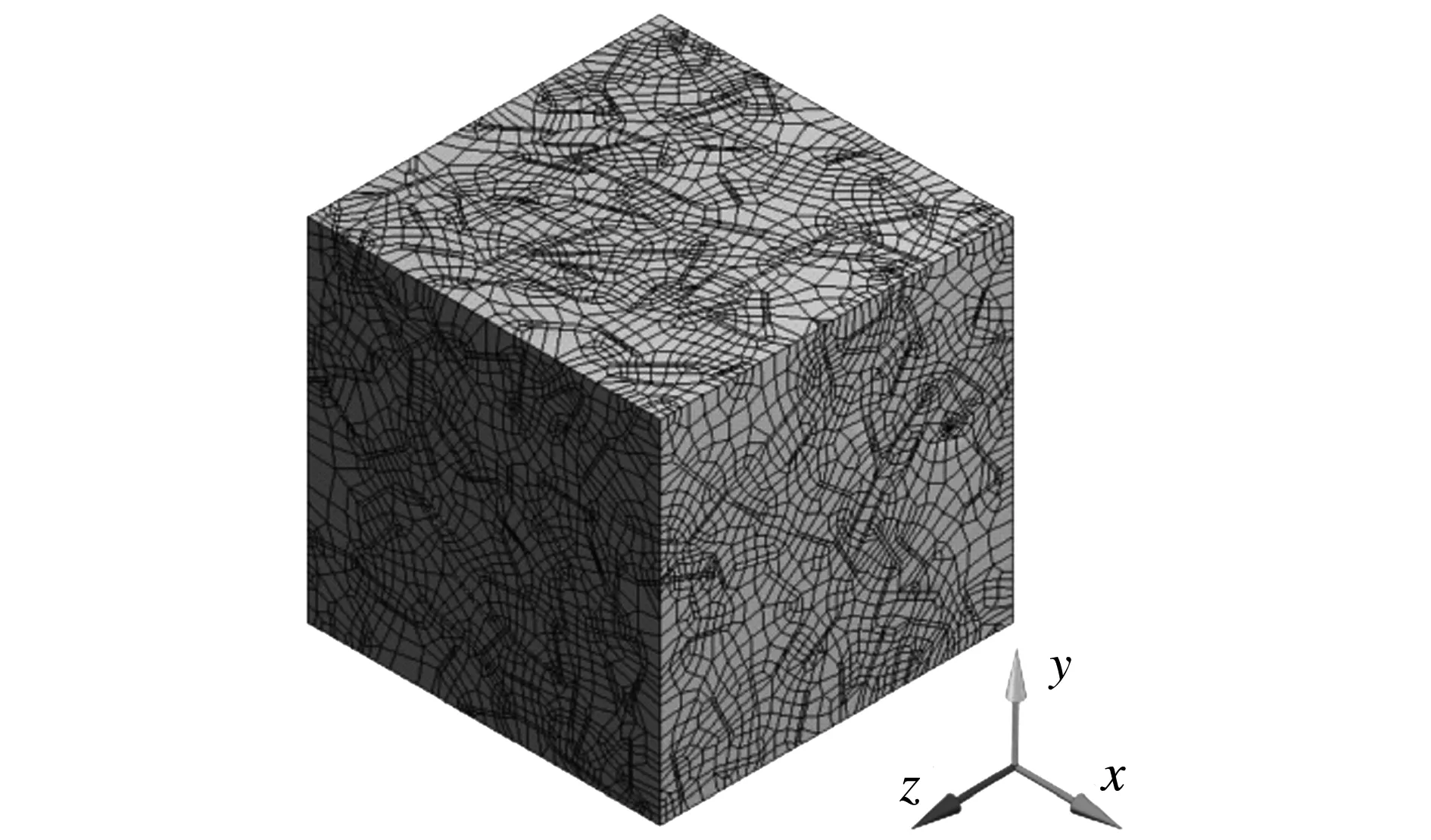

除了简化模型,还需对模型进行下列处理:首先,在ANSYS Workbench软件中导入RVE模型并划分网格(网格划分的结果如图2所示);然后,采用一维稳态分析技术对BN/PP的导热性能进行模拟。为了获得x方向的等效导热系数,本文定义:RVE模型x轴正、负方向的边界条件分别为100 ℃和20 ℃;y、z轴方向的4个面均为周期性绝热边界。按温度场分布的有限元分析模型如图3所示。

图2 网格划分的结果Fig. 2 Meshing results

图3 按温度场分布的有限元分析模型Fig. 3 FEM of temperature field distribution

经过有限元分析,可获得RVE模型的热流密度。热流密度q的计算公式为:

q=-λ·gradt

(2)

式中:gradt为材料的温度梯度。

对式(2)进行形式转换,并填入已测得参数值,可计算出BN/PP的导热系数。

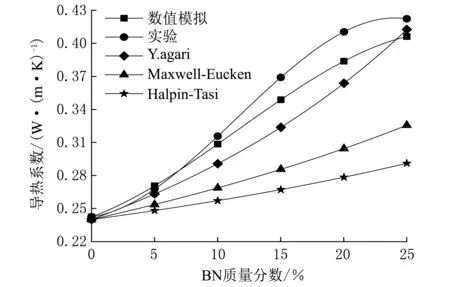

3 数值模拟模型有效性验证

为了验证数值模拟模型的有效性,本文对随机填充BN的数值模拟模型与实验、Y.Agari理论模型[19]、Halpin-Tasi理论模型[20]、Maxwell-Eucken理论模型[21]进行了对比。对比结果如图4所示。在数值模拟过程中,PP基体、BN填料的几何参数与实验一致,BN填料的径向尺寸为1 μm、径厚之比为15。采用理论模型计算复合材料的导热系数时,考虑到BN导热性能存在的各向异性,单一方向的导热系数并不能切实反映其整体的导热系数,本文以x、y、z轴3个方向导热系数的平均值作为整体导热系数。

图4 数值模拟模型、实验以及3种理论模型的对比结果Fig. 4 Comparison results of numerical simulation model,experiment and three theoretical models

从图4可以看出,理论模型、数值模拟模型以及实验的结果变化趋势具有一致性,BN/PP的导热系数均随着BN填充量(以BN质量分数来衡量)的增大而增大。对比研究发现,采用Halpin-Tasi、Maxwell-Eucken两种理论模型计算的结果与数值模拟的结果偏差较大,而实验、数值模拟以及用Y.Agari理论模型计算的结果较接近。其原因在于:Halpin-Tasi理论模型可适用零维、一维和二维填料,适用范围较广且不具有针对性;Maxwell-Eucken理论模型的研究对象为零维、均匀分散的填料,并不针对二维填料所填充复合材料导热性能的准确预测;Y.Agari理论模型考虑了填料径向以及轴向的导热机制,灵活性较强,与数值模拟结果的吻合度较高。研究又发现,采用熔融共混工艺所制备复合材料的导热系数高于数值模拟的结果,很可能是因为BN填料在经过双螺杆挤出机时摩擦力的存在而导致较小粒径BN的产生,从而填补了大粒径填料之间的缝隙,形成了更为紧密的导热网络[22-23]。

本文通过数值模拟研究BN/PP导热性能时,关于BN填充量的影响,将在研究BN径厚之比、晶粒取向和粒径的影响时进行讨论。

4 BN径厚之比对BN/PP导热性能的影响

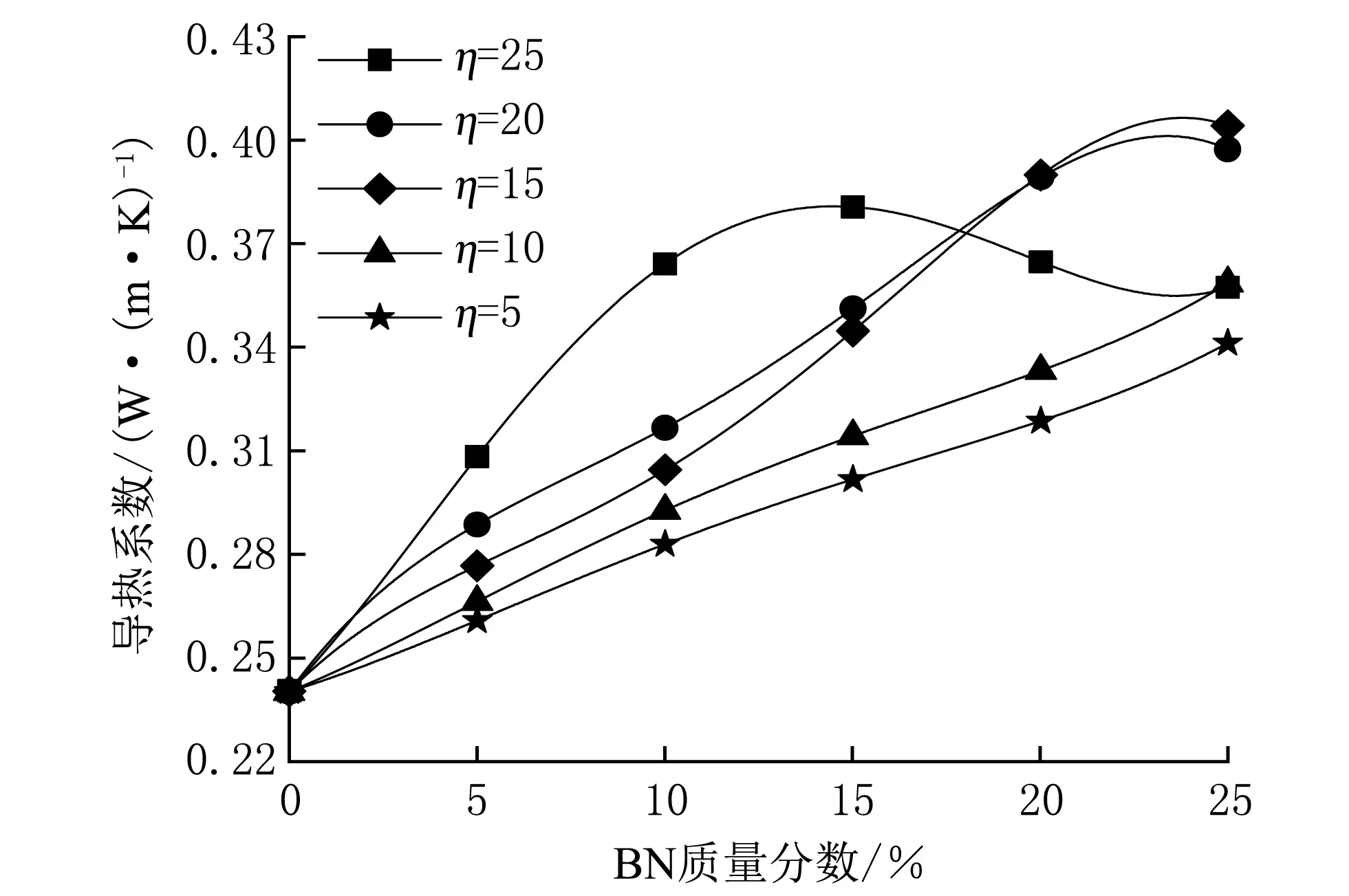

在保持BN粒径1 μm的条件下,改变径厚之比η(分别取5、10、15、20、25),可模拟BN/PP导热系数的变化。图5所示为不同径厚之比下BN/PP导热系数随BN质量分数的变化曲线。

图5 不同径厚之比下BN/PP导热系数随BN质量分数的变化曲线Fig. 5 Variation curve of BN/PP thermal conductivity with BN mass fraction under different diameter-thickness ratios

从图5可以看出:当η为5、10时,BN/PP的导热系数随填充量增大的变化较为平稳;当η为15、20时,BN/PP的导热系数在BN质量分数为15%~20%时增长较为明显,且在质量分数为20%时对应η为15与对应η为20的导热系数基本相同,达到了0.39 W/(m·K),比纯PP时提高了62.50%;由于填料径向尺寸较大,在η为25、质量分数为15%时,BN/PP内部已形成了良好的导热通路,但随着填充量的再度增加,BN在BN/PP中出现团聚而影响了BN/PP导热通路的形成,致使导热系数呈现下降的趋势。因此,在制备导热复合材料时,选取η为15、质量分数为20%的BN填料能够形成良好的导热通路,有益于改善BN/PP的导热性能。

5 BN晶粒取向对BN/PP导热性能的影响

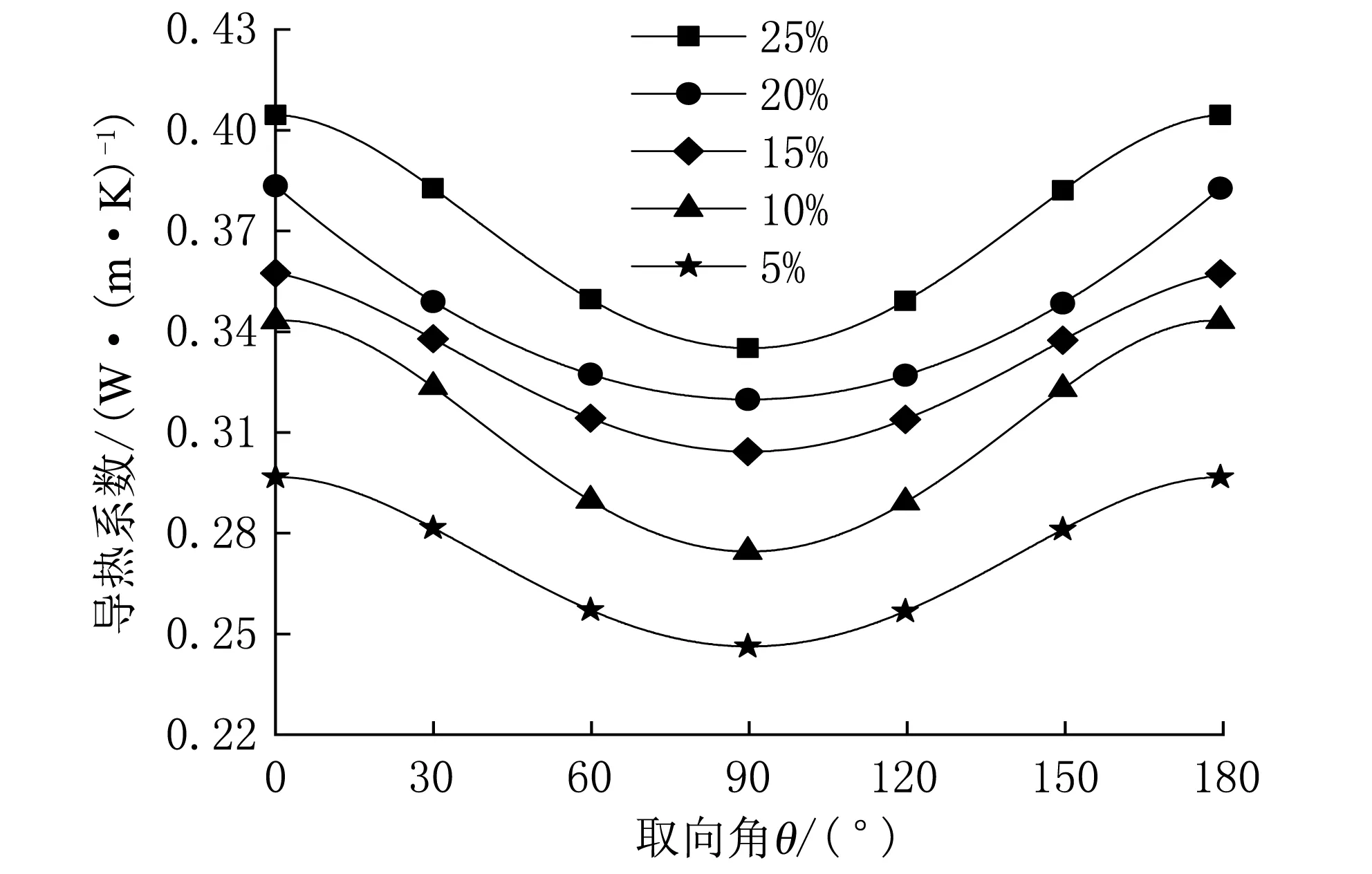

针对粒径为1 μm、径厚之比为15的BN,改变BN质量分数(分别取5%、10%、15%、20%、25%),可模拟BN/PP导热系数的变化。图6所示为不同BN质量分数下BN/PP导热系数随BN晶粒取向角θ的变化曲线。

从图6可以看出,BN/PP的导热系数受BN晶粒取向角θ的影响较大,在同一填充量下,BN/PP的导热系数曲线随着θ的增大表现出先减小后增大的变化趋势,且在BN晶粒取向角θ为0~180°的范围内以θ=90°作为转折点呈现对称现象。由于片状BN的导热系数存在明显的各向异性,且径向远高于轴向的导热系数,所以在θ=0°时,声子能够沿填料径向传递热量,从而提高BN/PP的导热系数。由此分析可知,通过改变片状BN的晶粒取向,对BN/PP进行定量分析,能够为复合材料的多维化研究提供重要参考。

图6 不同BN质量分数下BN/PP导热系数随BN晶粒取向角θ的变化曲线Fig. 6 Variation curve of BN/PP thermal conductivity with BN grain orientation angle θ under different BN mass fractions

6 BN粒径对BN/PP导热性能的影响

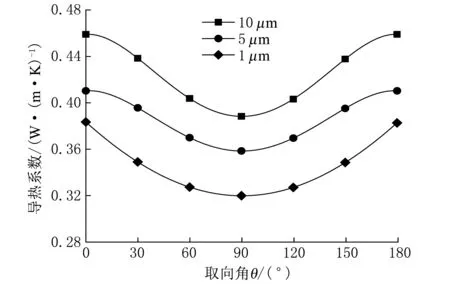

为分析BN粒径对BN/PP导热性能的影响,本文在BN径厚之比为15、粒径分别取1 μm、5 μm、10 μm时,先后模拟了BN/PP导热系数随BN质量分数的变化(见图7),以及在BN质量分数为20%时BN/PP导热系数随BN晶粒取向角θ的变化(见图8)。

图7 不同BN粒径下BN/PP导热系数随BN质量分数的变化曲线Fig. 7 Variation curve of BN/PP thermal conductivity with BN mass fraction under different BN particle sizes

从图7可以看出,在BN径厚之比为15的条件下,BN/PP的导热系数随着BN粒径的增加而增大;在BN质量分数小于20%时,随着BN质量分数的增加,BN/PP导热系数的增大较为明显;当BN质量分数达到20%时,BN/PP的导热通路已基本形成,BN/PP的导热性能主要受基体及填料自身导热性能的影响,因此再度添加BN至质量分数25%的过程中,BN/PP导热系数的增长变缓。

图8 不同BN粒径下BN/PP导热系数随BN晶粒取向角θ的变化曲线Fig. 8 Variation curve of BN/PP thermal conductivity with BN grain orientation angle θ under different BN grain sizes

从图8可以看出,在BN晶粒取向角θ为0~180°的变化过程中,对于同一θ值,BN粒径从1 μm增加到5 μm以及从5 μm 增加到10 μm所填充复合材料的导热系数差值均可达0.03~0.04 W/(m·K)。分析可知,在BN填充量和晶粒取向角固定的前提下,增大BN的粒径更有益于提升BN/PP的导热系数。

7 结论

本文采用Digimat和ANSYS Workbench有限元分析软件,建立了片状BN填充PP基体的数值模拟模型,并使用一维稳态分析方法计算了BN/PP的导热系数。通过对比数值模拟模型、实验和理论模型,得出了下列结论:①所建立数值模拟模型能够用于测算BN/PP的导热系数;②添加BN能够增大PP的导热系数;随着BN粒径的增大,BN/PP的导热系数呈增大趋势,当BN径厚之比为15时,BN/PP的导热系数随BN填充量增加而增大的趋势最为明显;改变BN的直径或厚度,均能使BN/PP的导热系数发生变化;在BN径厚之比不变的条件下,增大BN粒径能够更有效地提升BN/PP的导热性能;③若BN定向排列,则随着其晶粒取向角的增大,BN/PP的导热系数表现出先减小后增大的趋势,这说明BN沿径向排列能够在BN/PP内部生成高效的导热网络,使热量以声子进行快速传播,从而改善BN/PP的导热性能。