软破矿岩条件下无底柱分段崩落法拉槽方案研究及实践

2022-10-14李彦龙谭宝会王永定马国虎钟立鹏

李彦龙,谭宝会,王永定,龚 臻,马国虎,钟立鹏

(1.金川集团股份有限公司二矿区,甘肃 金昌 737100;2.西南科技大学 环境与资源学院,四川 绵阳 621010;3.金川集团股份有限公司龙首矿,甘肃 金昌 737100)

无底柱分段崩落法因具有安全性好、效率高、产能大、机械化程度高以及应用灵活等一系列优点而被广泛应用于地下金属矿山[1-2]。通常来说,无底柱分段崩落法主要适用于开采地表允许塌陷、矿岩稳固的急倾斜厚大矿体,但近年来随着无底柱分段崩落法开采理论和开采工艺的逐步完善,再加之配套采矿设备的快速发展,使得无底柱分段崩落法的应用范围得到进一步扩展,不少矿岩破碎的矿山也开始采用无底柱分段崩落法进行开采[3-5]。当无底柱分段崩落法应用于软破矿岩条件时将在切割槽形成方面面临严峻挑战,按设计形成质量达标的切割立槽是确保无底柱分段崩落法矿石能够正常回采的重要前提,若切割槽未达到设计要求,将在正常采矿过程中频繁引发悬顶、推墙等生产事故,从而造成较高的矿石损失率。

传统的切割槽形成方案为先在切割平巷中形成切割天井,再以切割天井为爆破补偿空间形成切割立槽,但由于在软破矿岩条件下形成切割天井难度较大、安全性差,因此近年来无井拉槽方法成为了在软破矿岩条件下实现安全快速拉槽的重点研究方向。

为了便于矿山企业能够快速确定适合自身生产条件的拉槽方案,本文首先分析了传统“先形成切割天井、再形成切割立槽”的拉槽方案在软破矿岩条件下的不适应性,进而归纳总结了当前常用于软破矿岩条件的几种无井拉槽方案以及这些方案的优缺点和适用条件,最后,以龙首矿西二采区软破矿岩条件下应用无底柱分段崩落法为工程背景,采用了一种“切割平巷+楔形炮排掏槽+直立平行炮排扩槽”的无井快速拉槽方案,并在实际应用过程中对该方案作出优化和改进,以满足不同的拉槽高度需求。本文研究成果有助于提升软破矿岩条件下的拉槽效率和安全性,可为类似矿山在切割槽形成环节提供借鉴和参考。

1 传统拉槽方案的不适应性分析

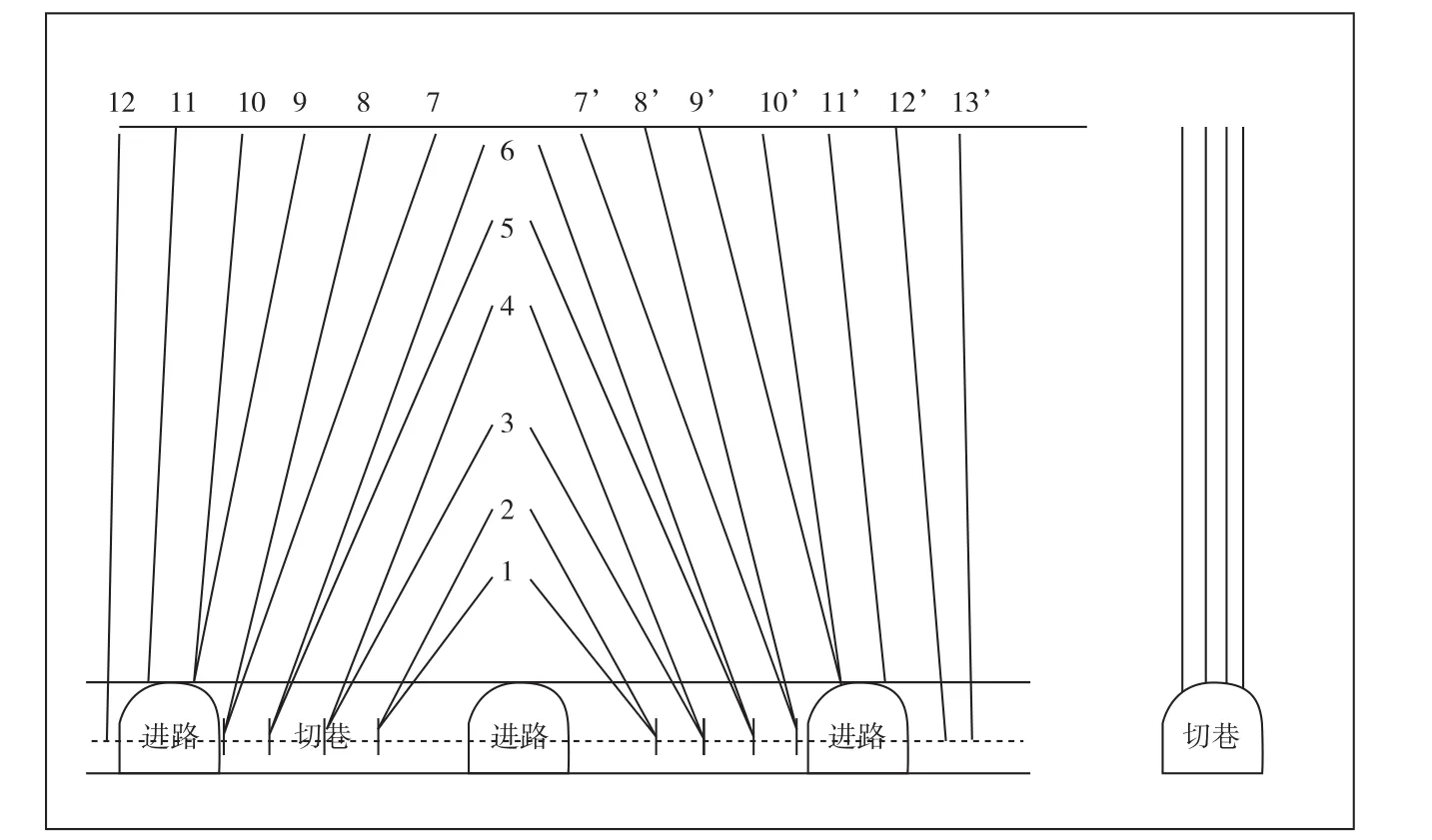

对于矿岩比较稳固的无底柱分段崩落法矿山,通常采用“切割平巷+切割天井”或“切割天井+扇形炮孔”的方式来形成切割槽,如图1所示。所谓“切割平巷+切割天井”拉槽方法,即先在进路端部施工切割平巷,继而在切割平巷中向上施工切割天井,再在切割平巷中施工与切割天井平行的上向炮排,最后以切割天井为爆破补偿空间形成切割立槽,在该方案中可将几条进路的切割平巷平直地连通在一起,这时只需施工一条切割天井便可完成这几条进路的拉槽工作,该方案见图1(a)所示;而“切割天井+扇形炮孔”的拉槽方案,是先在进路端部形成一条切割天井,再在切割天井两侧布置扇形炮孔,为了保证后续炮排具有足够的爆破自由面,拉槽扇形炮孔的崩落范围不应小于正排炮孔的崩矿范围,拉槽时扇形炮孔以切割天井为爆破补偿空间形成切割槽,使用该方案时需要在每条进路端部均形成一条切割井,该方案见图1(b)所示。

可以看出,在上述拉槽方案中切割天井的形成最为重要和关键,只要能够形成质量合格的切割天井,一般都可按预期形成切割立槽。通常来说,切割天井的形成方法主要有普通法、吊罐法、爬罐法、深孔一次爆破成井法、天井钻机成井法等等。当这些方法应用于矿岩稳固条件下时通常可取得较好的成效,然而在软破矿岩条件下使用这些方法形成切割天井时便会出现诸多不适应性。例如采用普通法形成天井时,需要搭设作业平台,依靠人工从下至上掘进天井,当矿岩稳固性较差时,天井在掘进过程中极易垮塌或冒落,作业安全性极差;而吊罐法和爬罐法形成天井时,均需要安装复杂的施工设备,同样的采用从下至上的掘进顺序,作业安全性也无法保障;而采用深孔一次爆破成井法时由于矿岩破碎成孔难度大加之爆破补偿空间比较有限,爆破效果无法得到保障,一旦未能按预期形成切割天井,后期补救难度大;天井钻机成井法的安全性和可靠性相对较高,但初期投资费用高,而且设备一旦需要维修,就会影响到正常的采矿生产。由此可知,当这些形成切割天井的方法应用于软破矿岩条件时或多或少地表现出了一些不适应性,因此还需要结合破碎矿岩的特点制定更具针对性的拉槽方案。

2 软破矿岩无井拉槽方案

经过多年的研究和尝试,矿山领域的研究者和技术人员们相继提出了诱导冒落拉槽方案、楔形深孔拉槽方案、平行扇形深孔拉槽方案、扇形孔逐排抬高拉槽方案、龟裂掏槽方案等等,这些无井成槽方法在软破矿岩条件下取得了较好的拉槽成效。

2.1 诱导冒落拉槽方案

诱导冒落拉槽方案[6]的主要原理是通过扩大拉底面积诱导软破矿岩自然冒落而形成切割槽,通过在切割平巷的边帮上施工水平楔形扩帮炮排来扩大切割巷的顶板暴露面积(见图2(a)所示),水平楔形炮孔以切割平巷为自由面进行扩帮爆破,扩帮爆破后及时进行出渣,以便顶板能够顺利冒落形成切割槽(见图2(b)所示)。

图2 某破碎矿岩金矿诱导冒落成槽法示意图Fig.2 Schematic diagram of cutting groove by induced caving for a broken rock gold mine

2.2 楔形深孔拉槽方案

在使用楔形深孔拉槽方案[7]时,首先需要将2~3条进路的切割平巷平直地连通在一起,再在切割平巷中布置楔形对称炮排,楔形炮排的角度依次抬高,直至达到切割槽的高度,从而完成楔形掏槽爆破,继而再采用陡立炮排进行扩槽,见图3所示。楔形炮排爆破时以切割平巷作为补偿空间,按炮排倾角由缓至陡逐排采用分段微差爆破,为确保拉槽成功,通常在楔形掏槽炮孔爆破后先放出部分崩落的矿岩,腾出一定的爆破补偿空间后,再对后续直立平行扩槽炮孔进行爆破。该方法在小官庄铁矿、金山店铁矿等软破矿岩矿山应用后取得了较好成效。

图3 楔形深孔拉槽方案示意图Fig.3 Cutting groove schematic by wedge deep hole

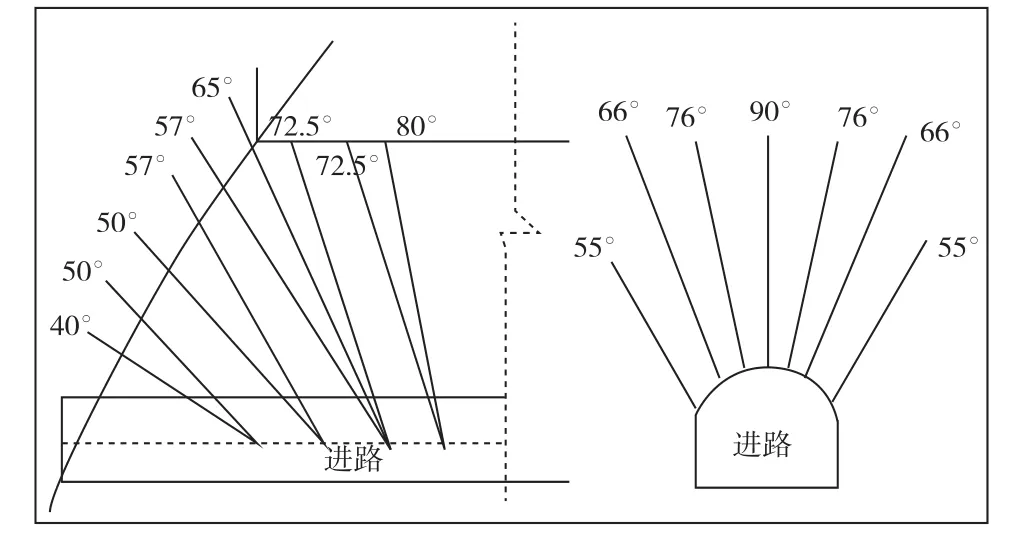

2.3 平行扇形孔拉槽方案

在使用平行扇形孔拉槽方案[8]时,先在回采进路末端施工小排距(排距一般为1.2~1.4 m)的上向平行扇形孔,扇形炮排每一排包含8~9个炮孔,拉槽炮孔施工结束后,再掘进切割平巷使各进路切割平巷贯通。爆破拉槽时以切割平巷为自由面,从扇形炮排的两侧边孔开始逐炮孔依次分段微差抬高爆破形成切割槽,见图4所示。金山店铁矿等矿山采用该方法成功形成切割槽。

图4 平行扇形孔拉槽方案示意图Fig.4 Cutting groove scheme of parallel fan-shaped hole

2.4 扇形孔逐排抬高拉槽方案

采用扇形孔逐排抬高拉槽方案[9]时,先在进路端部向矿体上盘方向施工多排具有一定仰角的扇形炮排,这些炮排逐排依次抬高,直到达到切割槽高度,以便拉槽爆破具有更好的爆破补偿空间,爆破时炮排从低至高微差爆破逐排抬高形成切割立槽,见图5所示。该方案也可以与切割平巷配套使用,利用该方案形成切割槽后再在切割平巷中进行扩槽,从而为多条进路形成切割槽。该方法在鲁中冶金矿业集团公司各矿山以及凡口铅锌矿等矿山成功应用。

图5 扇形孔逐排抬高拉槽方案Fig.5 Cutting groove scheme of fan-shaped holes blasted row by row

2.5 龟裂掏槽法

龟裂掏槽法[10]也称之为缝隙掏槽法,使用该方法进行拉槽时不需要切割天井和切割平巷,直接在进路端部施工5~7排平行扇形炮孔,排距保持在0.5~0.8 m,扇形排面内中间部位的3~5个孔为垂直平行炮孔,拉槽时选取中间炮排为龟裂掏槽炮排。在掏槽孔周边布置与其平行的空孔作为爆破补偿空间,爆破时通过分段微差爆破先起爆掏槽炮排形成空腔,再以该空腔为自由面依次起爆周边的炮排进行扩槽,从而形成切割槽,见图6所示。该方法在东同矿业公司井下5号矿体破碎矿岩条件下中取得了较好的拉槽成效。

图6 龟裂掏槽法示意图Fig.6 Cutting groove schematic of crazing blasting

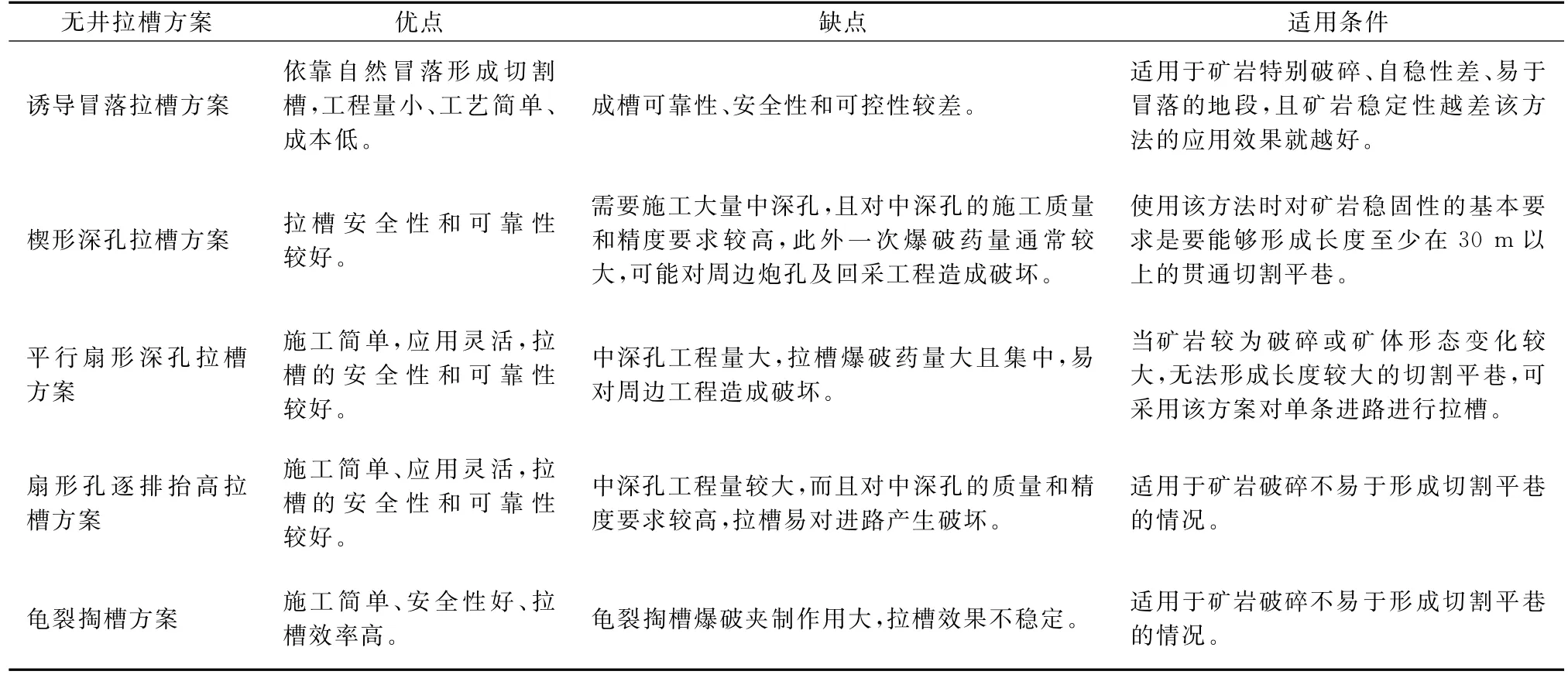

表1对以上几种无井拉槽方案的优缺点及适用条件进行了归纳总结。通过总结分析可知,无井拉槽方案是一种可以在软破矿岩条件下便捷地形成切割槽的方法,但这几种无井成槽方案各有优缺点和适用条件,各矿山在实际应用时应结合矿岩条件、矿体形态、技术水平、设备能力以及组织管理能力等因素综合考虑确定采用何种拉槽方案。

表1 常用几种无井拉槽方案归纳总结表Table 1 Summary of several common non-raise cutting groove schemes

3 工程实例

3.1 工程背景

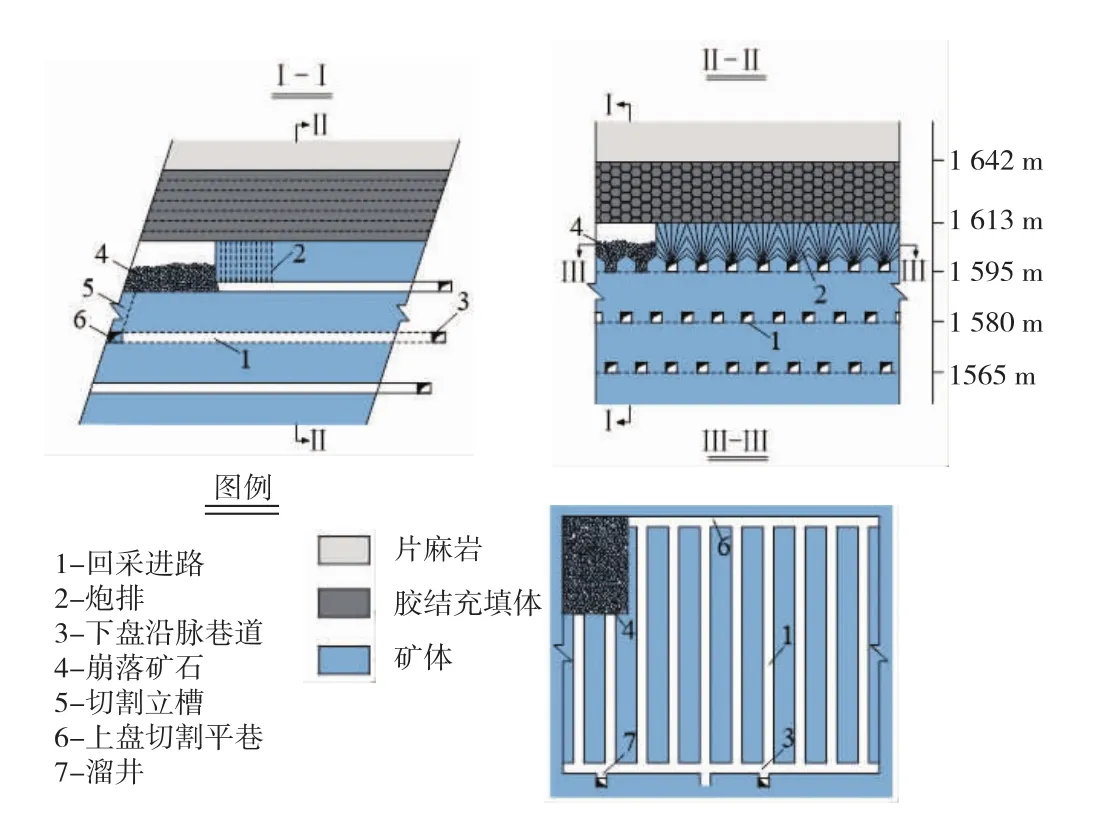

金川集团龙首矿是我国主要的镍矿石生产基地之一,西二采区是龙首矿的主力采区,西二采区地表100 m以下见矿,矿体倾角60°~80°,厚度28~200 m,沿走向长300 m,矿岩均较为破碎,坚固性系数f为0.8~7。西二采区的矿石品位较低,仅为金川矿区富矿品位的三分之一左右,但由于镍矿价值较高,为了控制矿石损失和贫化,矿山采用下向分层胶结充填法进行开采,布置有上下两个中段同时回采,设计年产矿石165万t。但在2016年左右,镍价大幅下跌,采用生产成本较高的胶结充填法回采低品位矿石,使得西二采区的采矿生产濒临亏损,为了扭转不利形势,矿山决定将上部中段改为采矿成本较低的无底柱分段崩落法。经研究崩落法采场共可布置四个回采分段,分别位于1 595、1 580、1 565和1 546 m水平,西二采区无底柱分段崩落法采矿方案见图7所示。经过一系列前期准备,西二采区上部中段无底柱分段崩落法采场于2018年5月正式投入生产。

图7 西二采区无底柱分段崩落法采矿示意图Fig.7 Schematic diagram of sublevel caving mining method in West Second Mining Area

3.2 无井拉槽方案的确定

无底柱分段崩落法采场在进行正常采矿之前,必须先在进路上盘端部形成质量合格的切割立槽。由于西二采区矿岩松软破碎,不适合采用需要施工切割天井的拉槽方法。在参考类似矿山(如金山店铁矿、梅山铁矿、小官庄铁矿等)应用楔形拉槽方案的实践经验基础上,结合西二采区实际情况,研究提出了一种“切割平巷+楔形炮排掏槽+直立平行炮排扩槽”的无井快速成槽方案[11]。在该方案中首先需要将2~3条进路的切割平巷平直地贯通在一起,再在切割平巷顶板施工楔形炮排以及直立平行炮排。楔形炮排的作用是用于掏槽爆破,楔形掏槽爆破以切割平巷为自由面按分段微差逐爆破排抬高,直到达到切割槽设计高度,为了确保后续直立平行炮孔扩槽具有较好的爆破补偿空间,在楔形掏槽爆破后需要放出崩落矿岩总量的30%~40%,同时对楔形掏槽效果进行评估,认为达到预期目标后,再采用直立平行炮排进行扩槽爆破。

由于楔形掏槽炮排的施工精度要求较高,炮孔也更不易维护,为了减少采场中楔形掏槽爆破的次数,可以将首次拉槽选择在整个分段中矿体最为厚大的部位(即进路最长部位),这样当最长的进路采用该方案完成拉槽后,退采至周边相邻进路切割平巷位置时,只需在周边进路的切割平巷中布置好直立平行炮排,以最长进路已回采的区域作为爆破补偿空间进行侧向爆破即可形成切割槽,从而大幅度提高了整个分段的拉槽效率并降低了拉槽难度。

3.3 现场应用

3.3.1 1 595 m分段应用效果

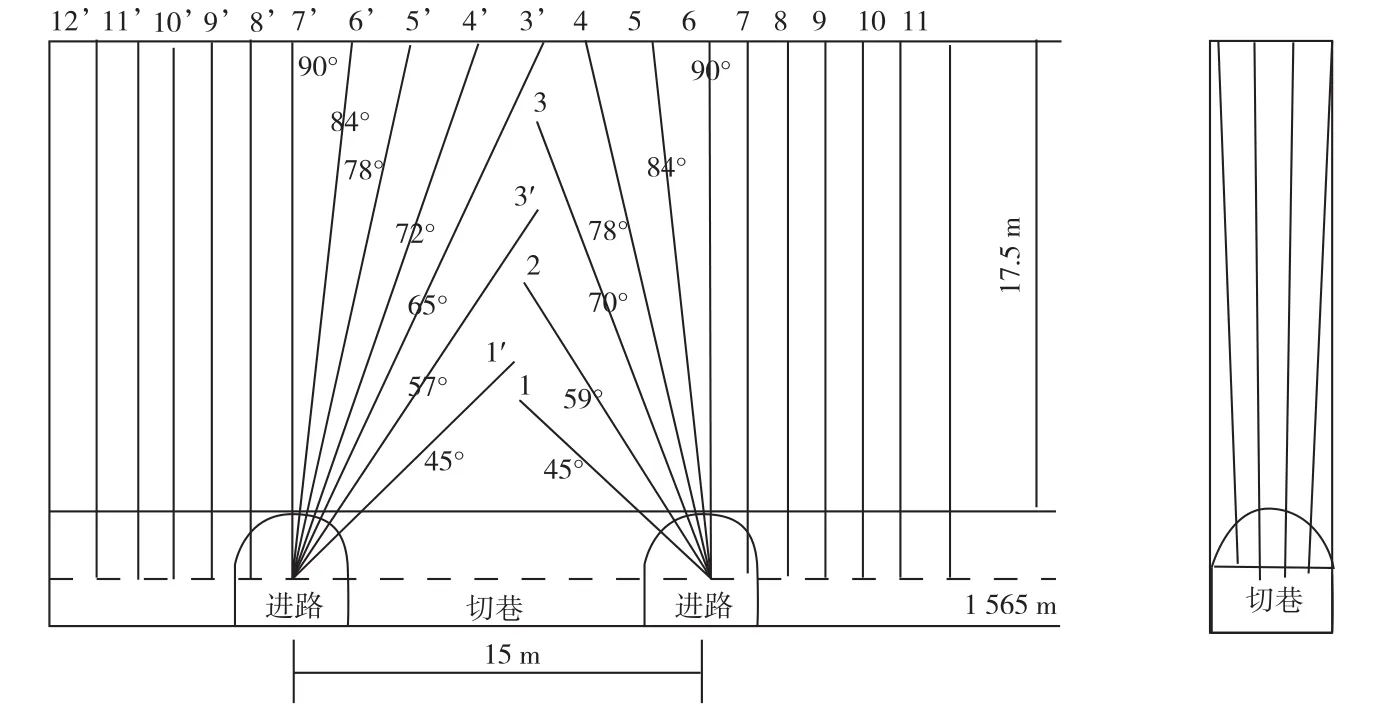

西二采区无底柱分段崩落法采场1 595 m首采分段于2018年5月28日进行首次拉槽爆破,采用的是“切割平巷+楔形炮排掏槽+直立平行炮排扩槽”的无井快速拉槽方案,拉槽地点选择在了矿体较为厚大的4#~6#进路位置,图8为本次拉槽方案设计示意图,其中共包含14排楔形掏槽炮孔(1~7及1~7'排)、20排直立平行扩槽炮排(8~22及8~12'排),每一排包含4个炮孔,设计拉槽高度13 m(从切割平巷顶板算起),为了确保楔形掏槽爆破具有最够的爆破补偿空间,适当加大了切割平巷尺寸,其宽度为4.6 m,高度为5 m。拉槽爆破分两步进行,第一步先对14排楔形掏槽炮孔进行分段微差爆破,爆破后进行松动出矿并对掏槽效果进行评估;第二步是当楔形掏槽爆破达到设计标准后,再对直立平行炮排进行分次扩槽爆破,为了保证扩槽爆破效果,每次崩3~5排炮孔直立平行炮孔,每次爆破后均线进行松动出矿,再继续进行扩槽爆破,直至拉槽完成。

图8 1 595 m分段无井成槽方案施工设计图Fig.8 The non-raise cutting groove scheme in 1 595 m sublevel

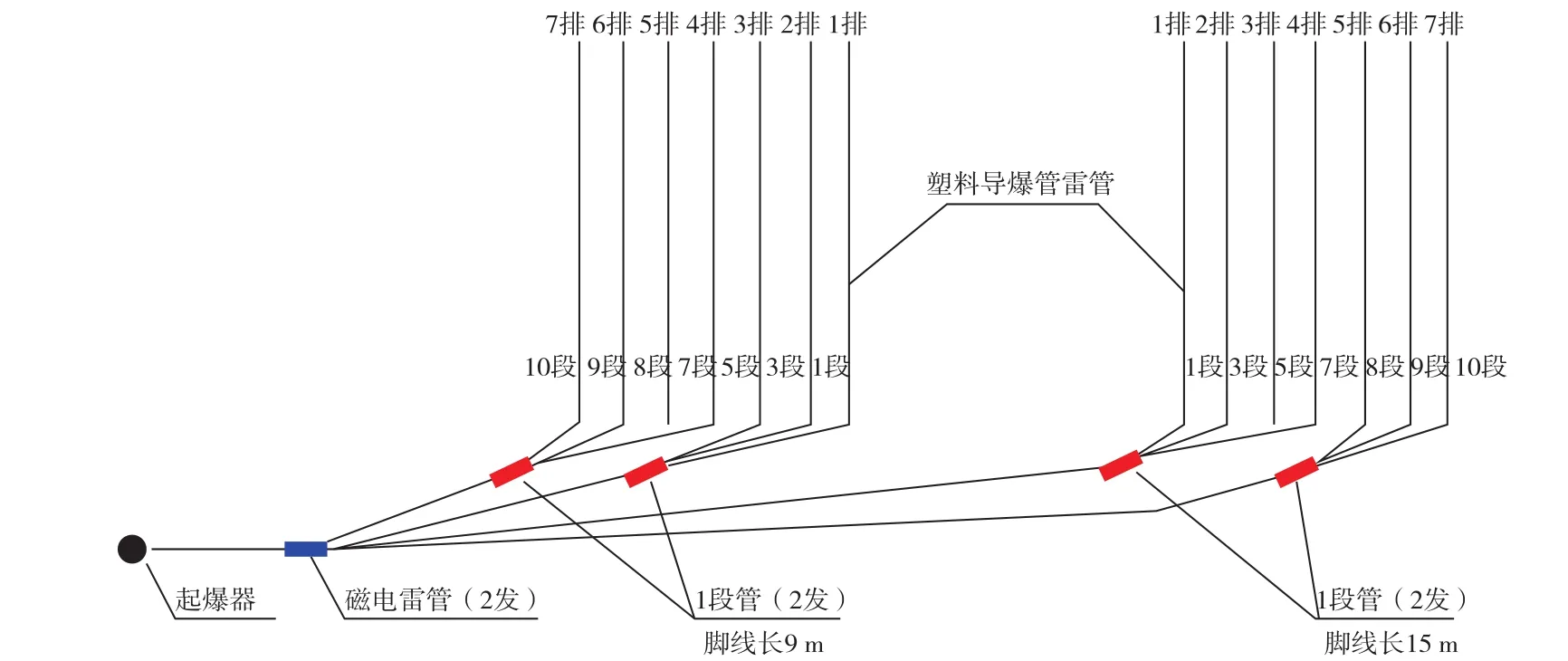

本次拉槽爆破采用岩石膨化粉状硝胺炸药,孔口1.5 m范围内不装药,为提高爆破可靠性,沿孔全长铺设导爆索并利用导爆索将各炮孔串联在一起,采用导爆管雷管+卷装乳化炸药制成起爆药包在孔口位置进行起爆,图9给出了本次楔形掏槽所采用的爆破连线方式。

图9 楔形掏槽爆破连线方式Fig.9 Connection mode of wedge cutting groove blasting

楔形掏槽爆破后,经现场测量本次掏槽爆破形成了宽度为4.6 m、高度约为13 m(从切割巷顶板算起)、长度为15 m的掏槽空间,符合设计要求。在判断掏槽爆破达到设计标准后,继而分4次对直立平行炮排进行了扩槽爆破,在整个拉槽过程中陆续放出拉槽总崩落量的51%,最终在4#~6#进路位置按设计形成了质量达标的切割立槽。本次拉槽共施工中深孔136个,消耗炸药6 258 kg,历时11天分5次爆破(1次楔形掏槽爆破+4次扩槽爆破)形成切割槽,拉槽过程中随时对周边炮孔及进路进行观测,未发现这些工程因拉槽爆破而受到严重损害,拉槽崩落的矿石爆堆较为集中,四周基本看不到散落的飞石,崩落的矿石块度主要集中在0.3~0.6 m,基本没有超过0.6 m的大块。此外,经爆破振动监测,本次拉槽爆破在崩落法采场测点(爆心距125 m)所产生的最大振动速度为1.50 cm/s,在下部1 486 m水平充填采场测点(爆心距370 m)产生的最大振动速度为0.35 cm/s,均没有超过《爆破安全规程》(GB6722—2014)中规定的爆破振动速度安全允许值。生产实践证明,该方案具有工艺简单、安全可靠、拉槽效率高等一系列优点。

在1 595 m分段随后回采过程中,当4#~6#进路退采至周边其他较短进路的切割平巷位置时,以4#~6#进路的回采区域作为爆破补偿空间,在这些进路的切割平巷中利用直立平行炮排进行侧向爆破形成了切割槽。总体来说,本文所提的拉槽方案在1 595 m分段取得了较好的应用成效。

3.3.2 1 565 m分段应用效果

2022年3月份西二采区1 565 m分段投入生产,同样的采用“切割平巷+楔形炮排掏槽+直立平行炮排扩槽”的无井拉槽方案形成切割槽,首次拉槽部位选择在整个分段矿体最为厚大的7#~8#进路位置,设计拉槽高度为17.5 m(从切割平巷顶板算起)、宽度为4.6 m、长度为30 m,其中楔形拉槽长度15 m,拉槽方案见图10所示。为了确保拉槽成功,将本次拉槽爆破分3步进行,第一步先进行楔形掏槽炮排(即1~6及1~7'排)爆破,第二步对7#进路一侧的直立平行炮排(即7~11排)进行爆破扩槽,第三步对8#进路一侧的直立平行炮排(即8~12'排)进行扩槽爆破。

图10 1 565 m分段无井成槽方案施工设计图Fig.10 The non-raise cutting groove scheme in 1 565 m sublevel

楔形掏槽爆破后对爆破效果进行测量发现,本次楔形掏槽的高度仅有13~15 m(从切割平巷顶板算起),并未达到设计要求的17.5 m。由此可知,尽管本次楔形掏槽采用了和1 595 m分段楔形掏槽基本一致的爆破方案,但本次掏槽并未达到预期目标,分析认为这是由于本次楔形掏槽的高度(17.5 m)较1 595 m分段楔形掏槽高度(13 m)有了明显增加,但掏槽空间的长度依旧保持在15 m,掏槽高度明显大于掏槽长度,使得更多的掏槽炮排具有较为陡立的角度,增加了楔形掏槽爆破的夹制作用,因此未能达到设计掏槽高度,建议在后续分段拉槽时对该方案进行适当优化,确保掏槽爆破效果。

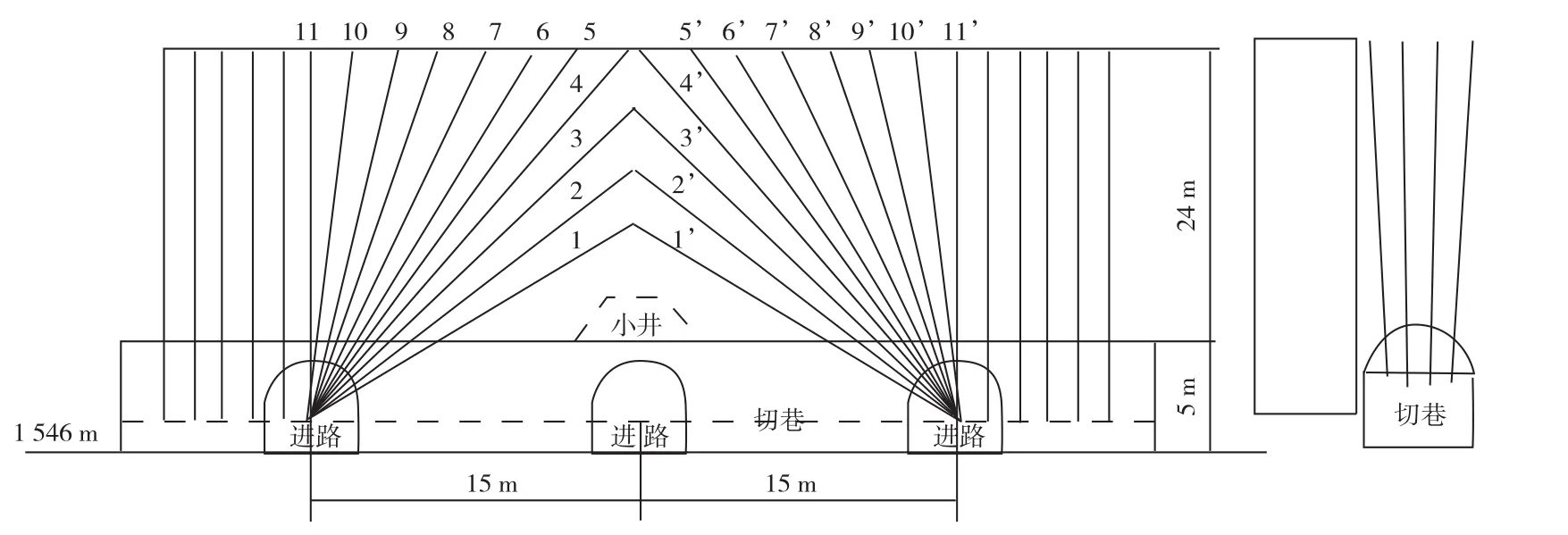

3.3.3 1 546 m分段拉槽方案优化

在1 546 m分段开采时,分段高度将增加至19 m,此时拉槽高度也会增加至24 m左右(从切割平巷顶板算起),这将会使拉槽难度进一步增加。在总结1 595、1 580以及1 565 m三个分段使用“切割平巷+楔形炮排掏槽+直立平行炮排扩槽”无井拉槽方案的经验基础上,为了在1 546 m分段拉槽高度显著增加的情况下确保拉槽质量,对楔形掏槽方案进行了改进,具体是扩大了楔形掏槽的范围,保证楔形掏槽的长度不小于掏槽高度,推荐至少在2条进路切割平巷范围进行楔形掏槽,即楔形掏槽长度不小于30 m,如此可使更多的楔形掏槽炮孔有较缓的倾角,从而具有更佳的爆破自由面。同时采用分次爆破完成楔形掏槽,建议将楔形掏槽爆破分2~3次完成,如第一次爆破1~5及1'~5'排,第二次爆破6~11及6'~11'排,从而减少掏槽爆破的夹制作用,为了减少先爆炮排对后续炮排产生破坏而导致其无法装药,可对拉槽炮排采取预装药,而且每次爆破后都应进行适当的松动出矿,以便为后续炮排提供更好的爆破补偿空间。此外,为了确保楔形掏槽具有良好的爆破条件,将切割平巷高度增加至5 m,同时在切割平巷上预先利用浅孔爆破形成深度为2~3 m的挑顶小井,优化后的拉槽方案见图11所示。

图11 建议的1 546 m分段无井拉槽方案示意图Fig.11 The proposed non-raise cutting groove scheme in 1 546 m sublevel

4 结论

1)在软破矿岩条件下,传统的“先形成切割天井、再形成切割立槽”的拉槽方案由于难以安全高效地形成切割天井,导致此类拉槽方案不能完全适用于软破矿岩条件,因而在软破矿岩条件下更适合采用无井拉槽方案。

2)生产实践证明,“切割平巷+楔形炮排掏槽+直立平行炮排扩槽”的无井快速拉槽方案在龙首矿西二采区取得了较好的应用成效,该方案具有施工工艺简单、安全可靠、应用灵活以及拉槽效率高等一系列优点。

3)在西二采区崩落法采场后续拉槽过程中,建议使楔形掏槽爆破范围的长度(即沿切割平巷方向的长度)不小于楔形掏槽的高度,以使楔形掏槽炮孔具有更好的爆破自由面,同时还可将楔形掏槽爆破分2~3次完成并进行松动出矿,以提供更好的爆破补偿空间,从而取得更好的拉槽效果。