模式匹配在加热炉-粗轧工序的应用

2022-10-14崔桂梅

崔桂梅, 程 烨, 张 帅

(内蒙古科技大学信息工程学院,内蒙古 包头 014010)

0 引 言

钢板热连轧是我国轧钢产业中发展最为迅速、应用最为广泛的领域之一,其生产工艺、过程控制技术水平直接衡量国家的钢铁工业水准。目前,轧线生产过程的关键控制参数的优化大都采用经典机理建模的方法,例如基于秒流量相等原理的厚度控制等。在生产过程长期稳定运行的前提下,以机理建模为核心的控制及优化方法具有一定的经济性和可靠性。然而,热连轧是一个复杂工业过程,具有非线性、多参数、强耦合等特点,并且在外界环境的扰动下,传统方法难以满足系统鲁棒性的要求,亟需改进优化策略。

长期以来,基于模式匹配的操作参数优化受到众多学者的重视,桂卫华院士、阳春华教授等[1-2]将此思想应用于工业中并衍生出多种不同的演化方法,在铜闪速熔炼过程中取得了良好的效果;周平教授、柴天佑院士等[3]提出数据驱动下的高炉异常炉况的监测取得显著成效;Gamero F I等[4]将模式匹配和模式识别应用于高炉冶炼过程,取得较大进步。

随着工业大数据和以人工智能为代表的先进控制技术的迅猛发展,钢铁行业不断向数字化、智能化转型,这为板带各工艺指标的进一步精确控制提供了可能。在此影响下,近年来轧钢领域成果丰硕。大数据的应用及数据分析等方面,王国栋院士[5-6]将数字孪生技术应用于钢铁工业中,指出了钢铁智能制造的发展方向之一;陈丹等[7]以数据统计方法计算轧制力修正系数,不断提升冷连轧轧制力模型的精度;曹建国等[8]以数据挖掘为基础提出一种关键工艺参数调整策略,有效改善板凸度控制情况;李扬等[9]利用数据挖掘方法得到质量缺陷与控制状态的对应关系,找出关键控制变量并做出调整,提高生产效率;徐钢等[10]针对采用6-Sigma方法确定参数范围带来的缺陷,提出了基于多元统计分析原理的工艺规范制定方法,并验证其有效性。工业数据支撑下的智能算法模型的应用及改进方面,刘伟等[11]提出基于差分进化支持向量机的轧制力预测模型,准确率达99.16%;刘元铭等[12]提出一种带钢出口凸度预测模型,采用差分进化算法对支持向量机的惩罚因子和核函数宽度进行优化,采用多元评价方法证明其可行性;姬亚峰等[13]提出基于核偏最小二乘结合支持向量机的板凸度预测模型,采用粒子群算法优化支持向量机参数,取得较好预测精度;章顺虎等[14]融合已有理论模型与神经网络,建立一个轧制力的整合模型,克服了单一模型误差较大的问题。

以上思想和方法在热连轧生产过程尚处于起步探索阶段,主要难点在于轧线工序多,各工序存在信息孤岛,海量信息处理难度大等方面。因此,针对上述问题,本文以某钢厂2250 mm生产线加热炉-粗轧工序为研究对象,以钢厂海量生产数据作为驱动,采用铜闪速熔炼和高炉过程中采取的操作模式多级匹配方法,结合工业大数据和人工智能预测模型及优化算法,力争不断提升钢厂产品质量。

本文以数据库中的一种钢种为例,结合历史数据与专家经验评判筛选出优良操作样本,在此基础上建立优良操作模式库。然后采用聚类算法对优良操作模式库中的操作模式进行聚类分析,通过相似度计算和对比,实现一级匹配;随之进入确定的所属子类,计算当前状态参数与所有二级匹配源的相似度,取相似度最大的若干操作模式作为匹配到的最优操作模式,完成第二级匹配。对于不能通过匹配得到操作参数最优值的情况,则采用粒子群寻优算法进行操作模式的演化,演化后得到最优操作参数。

1 热轧过程工艺概述

工艺流程归纳起来有4个过程,可描述为图1所示。

图1 热轧生产工艺流程

经加热炉加热后的板坯进入粗轧工序,轧制成较薄且厚度均匀的中间坯后进入精轧工序进行进一步精确轧制,符合工艺指标的成品钢经冷却卷取后送至产业链下游满足市场需求。

粗轧工序的一次轧制将热板坯减薄成适合于精轧机轧制的中间坯,同时该工序主要决定带钢产品的宽度,可见其出口的中间坯质量将直接影响废钢比和后续精确轧制等流程。因此,本文选定对热连轧首要两个工序的加热炉-粗轧进行参数优化具有实际意义。

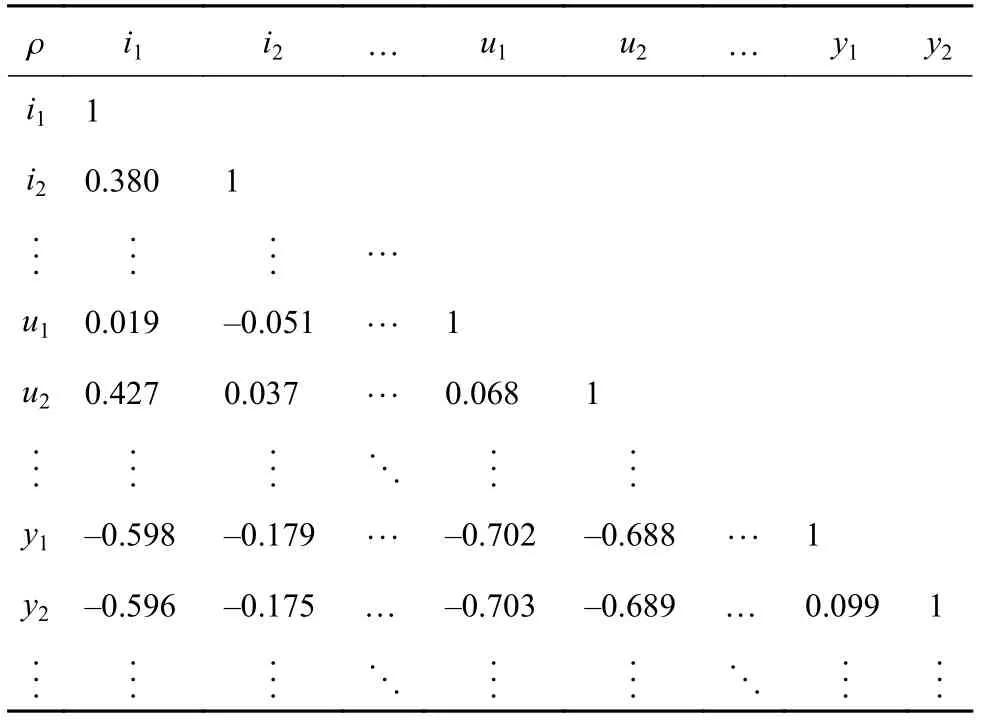

2 模式匹配与演化的基本概念

模式匹配需要以庞大的工业数据作为驱动,过去所有的优良操作和机理蕴含在工业数据中。因此,由挖掘出的数据进行模式匹配利于挖掘出参数间的潜在关系并调节优化参数达到最优以指导实际生产。对数据库中的19个参数进行相关性分析,结果如表1所示。定义操作模式Q=[IT,UT,YT]T,结合专家经验,其中I=[i1,i2]T, 加热炉出口温度(i1)、粗轧入口温度(i2) 定义为状态参数;U=[u1,u2]T,轧制力(u1) 、辊道速度(u2) 定义为操作参数;Y=[y1,y2]T,中间坯平均厚度(y1) 、中间坯平均宽度(y2)为反应粗轧出口生产质量的工艺指标。

表1 主要参数相关性分析

若未能搜索出与当前状态参数最接近的另一组状态参数,此时建立操作模式与工况评判标准之间的生产指标预测模型,借助寻优算法,进行操作模式寻优,获取新的一组最优操作模式,提取最优操作参数并送入优良操作模式库中,完成库的扩充并指导生产。

3 模式匹配

3.1 FCM聚类

由于参数耦合性强,必须从全局角度考虑,对相应的操作参数进行整体优化。由于数据量庞大且分布不均,遍历搜索难度较大,为此需要采取多级匹配方法。首先,优良操作模式库中的各参数近似服从正态分布,然后根据库中状态参数和操作参数的概率分布,将待匹配的参数锁定在最优区间内,采用模糊C均值聚类算法(FCM)[15],利用减法聚类[16-18]方法得到6个聚类中心,完成一级匹配。状态参数和操作参数的概率分布如图2和图3所示,聚类中心与子集内的优良操作模式个数如表2所示。

表2 聚类中心与各子集聚类个数

图2 状态参数概率分布

图3 操作参数概率分布

3.2 相似度计算和相似度阈值

为了度量两种操作模式之间的相似度[18],需要利用距离度量方法计算两个操作模式之间的距离,然后将其转换成相似度值。本文选定的状态参数为二维向量,且量纲相同,可直接求解欧氏距离(d),随后将欧氏距离通过相似度转化函数变换为相似度,相似度转化函数表示为若相似度大于阈值α(α=0.95),则认为完成匹配。

3.3 多级匹配

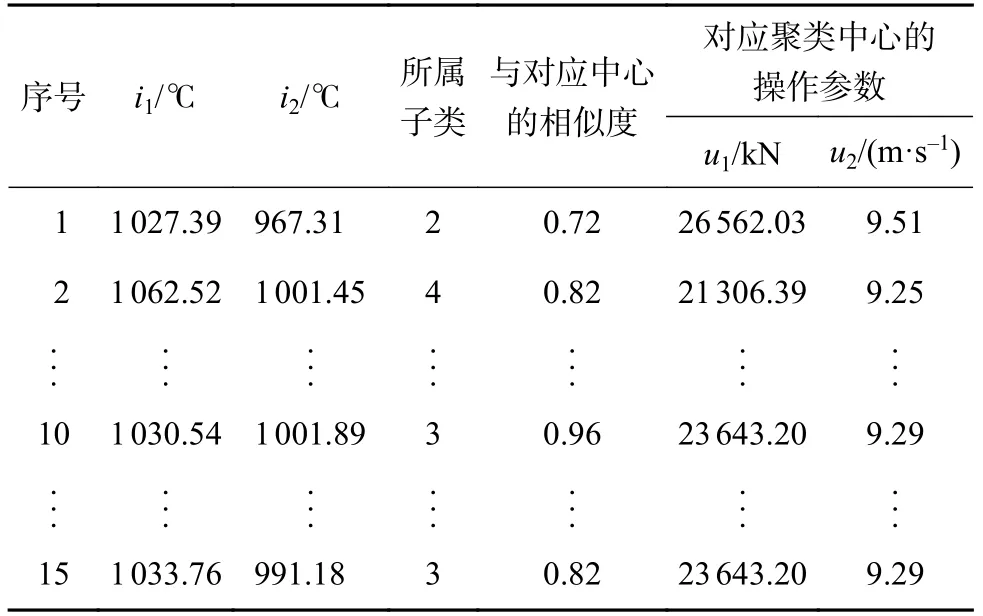

聚类分析完成后,从优良操作库中随机提取15组操作模式参与操作模式匹配仿真,分别计算各状态参数与聚类中心的相似度,完成一级匹配,结果如表3所示。

表3 测试参数的一级匹配结果(部分)

确定每组参数的所属子类后,进入二级匹配流程,计算参与仿真的操作模式与子类内所有元素操作模式的相似度并进行排序,判断是否可以直接提取到相应的操作参数用以指导实际工业生产,结果如表4所示。

由表4,参与操作模式匹配的15组状态参数中,有8组匹配到了最优操作模式,可导出操作参数用于指导生产。剩余7组的最大相似度皆小于α,进入下一步操作模式演化。

表4 测试参数的二级匹配结果(部分)

4 操作模式演化

热轧过程钢种数量多,当待轧钢为少见钢种时,最优操作模式库内的数据比较贫乏,可能找不到与当前状态参数相匹配的操作模式。此时需提取相似度最大的前n个操作模式作为模式演化源,采用具有全局搜索能力的优化算法,以热轧过程的输入输出预测模型为基础,确定演化源的适应度函数并循环迭代,直到获取当前状态条件下最优的操作模式,并判断是否将此操作模式送入优良模式库中以完成库的更新扩充,提高下一次模式匹配的成功概率,操作模式演化流程如图4所示。

图4 操作模式演化流程

4.1 输入输出预测模型

为了对寻优算法寻得的参数进行评价,需要建立热轧过程的输入输出预测模型,作为寻优算法的前置基础,其命中率将很大程度上影响寻优算法寻得参数的优良程度。由于热轧过程机理建模困难,常采用智能算法对输入输出进行建模预测。人工神经网络作为可靠的数据处理工具已日益普及,而误差反向传播网络(Error Back Propagation networks,BP神经网络)作为目前最成熟的人工神经网络之一,被广泛运用于钢铁生产流程中[19-20],其典型结构如图5所示。

图5 BP神经网络

BP神经网络的劣势在于不能很好利用已有的经验知识,其工作不具有可解释性。本文采用一种对专家知识和历史数据利用更好的模糊神经网络作为输入输出预测模型。模糊神经网络作为模糊理论和神经网络两种人工智能方法相结合的协作体,在复杂系统建模过程中的优势在于挖掘数据之间的潜在关系,相比于仅含有隐含层的传统神经网络而言,模糊神经网络更适用于非线性和不确定性的复杂系统。基于热轧过程设计的模糊神经网络[21-24]结构如图6所示。

图6 模糊神经网络

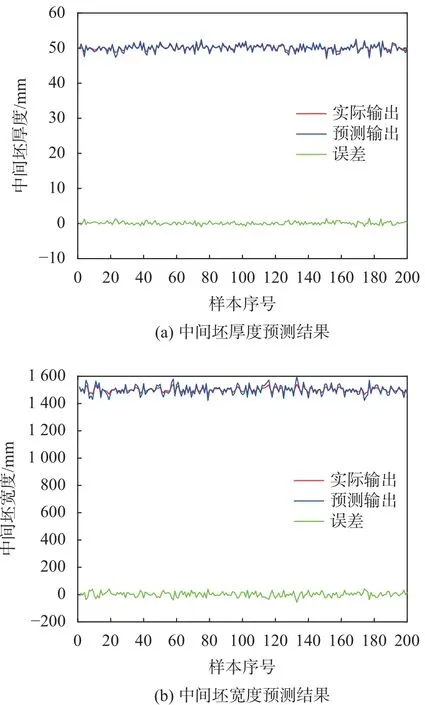

本文采用选定的两个状态参数和两个操作参数作为此模型的输入参数,工艺指标为输出参数。采用某时间段内连续生产的800组样本作为训练集,200组样本作为测试集,模糊神经网络和BP神经网络的输出结果分别如图7和图8所示。

图7 模糊神经网络预测结果

图8 BP神经网络预测结果

两种模型的误差对比如表5所示。在工况允许的误差范围下的测试结果表明,模糊神经网络对连续生产情况下所得的两个输出参数的预测具有更好的准确性和拟合度,可以满足指导实际生产,并为下一步操作模式演化过程提供良好的支持。

表5 不同预测模型误差对比

4.2 操作参数寻优

在输入输出模型预测模型的基础上采用粒子群寻优算法[23-24]对操作参数进行寻优。定义适应度函数:

从优良模式库确定三个操作参数的取值范围,

可以将多目标优化约束模型表示为:

提取n=100组相似度最大的操作模式作为操作模式演化源,为避免算法陷入早熟问题[25],设置学习因子c1=c2=2, 惯性权重w=0.9,令每个粒子持续地学习它所寻找到的群体最优解和邻域最优解,从而实现全局最优搜索。最终未能成功匹配的操作模式寻优结果与实际操作参数对比如表6所示。

从表6可以看出最小相对误差仅为–0.44%,平均相对误差约为4.01%和4.22%,可以为更新优良模式操作库提供支持,从而达到提高模式匹配成功率的目的。

表6 寻优结果与实际操作参数对比(部分)

5 结束语

本文对热轧工业数据进行预处理,确定参数后采用多级模式匹配的操作方法对粗轧工序的操作参数进行优化,并选用模糊神经网络构建热轧过程输入输出预测模型,采取粒子群寻优算法扩充优良操作模式库。仿真结果显示,本论文提出的模式匹配和演化方法在加热炉-粗轧工序中具有可行性,可推广至实际生产过程并帮助操作人员做出决策以确保轧线高效运行,在热轧工业中具有广阔的应用前景。然而,热轧流程工序众多,工况复杂,基于模式匹配的参数优化方法尚未得到广泛应用。如何将模式匹配的思想推广至热轧全流程,实现全产线的优化,是未来的发展方向及研究的重点之一。