CFG桩复合地基在超软土路基中的应用

2022-10-14孙高洋

孙高洋

(兴隆县交通运输局,河北 兴隆 067300)

0 引言

科学技术的发展提高了城市基础设施建设的技术水平,也对高速公路交通运输工程施工有了更高的要求。超软土土质承载力差,在车辆荷载作用下容易出现沉降等病害。为了在公路施工过程中提高超软土土质的承载力,需要采用有效的技术对软土地基实施科学合理的加固处理。为此结合实例,拟采用CFG桩加固技术,对某地区段软土土质实施加固处理,并利用复合地基降低高速公路使用期的路基沉降量。为了更好地提高CFG桩加固技术的应用效果,通过公式计算与实验测试的方法,确保计算所得CFG桩加固参数值合理有效。改进后的CFG桩加固技术应用方案,能够超软土高速公路建设需求,避免超软土地基不均匀沉降问题。

1 工程概况

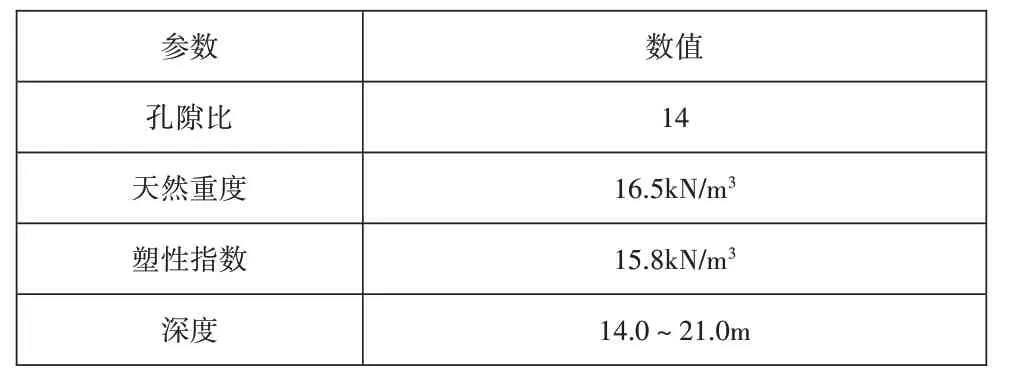

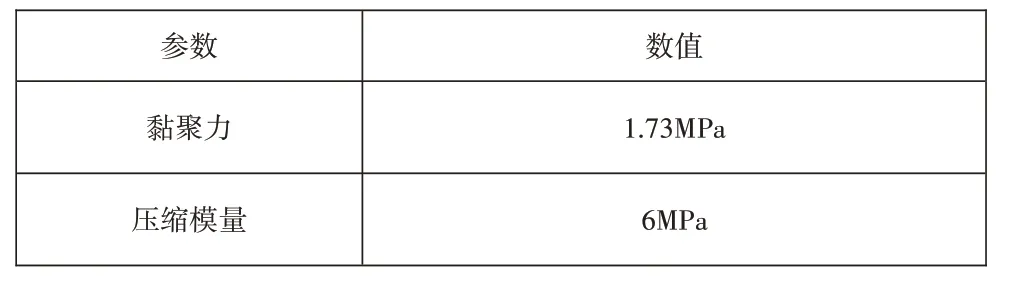

某高速公路某路段存在软土路基,由于沿线土质属于软土和超软土,且地质结构呈海相土质层的特点。经过地质勘查发现,软土层最大深度达21m,软土厚度大且呈现不均匀状态。经过力学测试,该区域的承载能力较差。该高速公路段的地基岩土主要表现为黏土层,某处施工段土质如表1所示。根据现场实际情况,决定采用CFG桩复合地基对路基进行处治。

表1 某高速公路施工段土质情况

表1 (续)

2 CFG桩复合地基的原理及特点

2.1 CFG桩复合地基的原理

CFG桩复合地基是将不同材料按比例混合,然后加入固定比例的水,通过拌和形成具有极高物理黏结强度的混凝土桩,并通过多个混凝土桩与桩间土融合在一起,进而形成牢固性较高的软土地基复合型高承载地基。该技术主要适用于处理淤泥质类型、土层主体承载力≥200kPa的密实性土层。CFG桩复合地基主要采用的原材料有水泥原材料、粉煤灰原材料、工地用碎石、中小颗粒石屑或砂。

2.2 CFG桩复合地基的特点

CFG桩技术应用于高速公路地基建设中,具有强度高、质量好、原材料价格低、承载年限长及经济效益明显等特点。CFG桩技术最大优势是利用混凝土桩身承载力及桩间摩擦力,将高速公路路面上车辆的载荷传递到深层软土地基中,减少对现有路基表层的受力,从而提高路基性能。

3 CFG桩复合地基结构设计

针对该段高速公路段地质情况,CFG桩复合地基处理设计要求:①处理后高速公路复合地基软土层承载力特征值大于410kPa;②高速公路复合地基经过沉降后,长期最终沉降量小于60mm。

3.1 设计参数及计算方法

针对该高速公路的软土和超软土土质层特点,地基及土质层结构为:黏土+海相+超软土,路基施工时,出于安全性和实用性考虑,采用CFG桩复合地基方案。部分区域设计参数和计算方法如下。

设CFG桩的桩径为450mm,计算桩周长为:

式(1)中:Up为桩的周长;d为桩基直径。

桩截面积为:

式(2)中:Ap为桩截面积。

式(1)和式(2)中,代入桩径450mm,可计算出桩周长Up=1.413m,桩截面积Ap=0.1589m2。

3.2 承载力计算

取桩间距为1.60m×1.70m,则桩间面积S=2.72m2,面积置换率如式(3)所示:

通过式(3)可求得m=0.258。

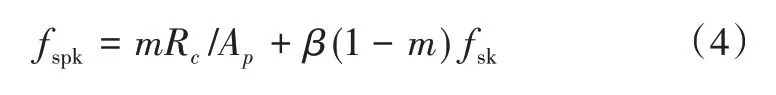

承载力可通过式(4)计算:

式(3)~式(4)中:fsk为基础持力层承载力,取1000kPa;β为安全系数,取0.9;m为面积置换率;Rc为单根桩基的承载力,取1100kPa。

经计算,fspk=439.3kpa,大于410kPa,满足设计要求。

3.3 褥垫层铺设

基础底板下铺设压实厚度为200mm的褥垫层,褥垫层材料选用10~20mm碎石,用平板振动器振动碾压不少于4遍。

3.4 地基变形计算

根据勘察报告中的地层资料等,采用CFG桩复合地基方案时,地基沉降按下式计算:

式(5)中:s表示地基最终沉降量(mm);ai和ai-1分别表示基础底面计算点至第i层土、第i-1层土底面范围内的平均附加应力系数;s′表示按分层总和法计算的地基沉降量;Zi,Zi-1分别表示基础底面至第i层土、第i-1层土底面的距离(m);ϕs为沉降计算经验系数;n表示地基沉降计算深度范围内所划分的土层数;p0表示对应于荷载标准值时的基础底面附加压力(kPa);Evi表示基础底面下第i层土的压缩模量,加固区按复合模量计算。通过现场实际地质勘察报告和理论公式计算,最终沉降量为25mm,小于要求的60mm。

4 CFG桩复合地基性能试验

4.1 参数确定

通过提高路基强度来提升高速公路的承载力和稳定性。当高速公路线路处于不良地质区域时,通过采用CFG技术来改善地基承载力,提高地基密度,减少地基基底的含水率。为了检验该施工方法对CFG桩复合地基稳定性的影响,采用试验(分别采用实验室室内测试和现场试验测试)进行对比分析。实验目的主要包括以下3点:①在实验室内进行施工路段土质干密度测试试验后,到施工现场进行二次干密度试验,确定二者之间的内在关系,并获取项目的干密度指标,确定现场施工的桩基基础碾压次数;②在实验室内利用智能化设备,研究该路段土质层处于不同含水率时,干密度和含水率之间的潜在关系;③对CFG桩基混凝土试块进行室内试验,确定所用混凝土的力学性能。

4.2 试验分析

4.2.1 试验内容和步骤

为了有效排除试验仪器潜在的一定偶然性因素,对实验仪器需要展开合理的科学评价,在保证室内试验数据真实度的基础上,提高软土基层的稳定性。

在实验室,分别对CFG桩身的混凝土试块进行6次冲压,并结合现场试验采集的数据,获得CFG桩混凝土的承载压力和限载压力,同时获取CFG桩身的侧边摩擦阻力。在前两次的冲压操作中,CFG桩的两侧摩擦阻力不同,两边呈现不同的承载压力值,通过多次冲压操作,实验室两侧摩擦阻力基本相近。施工现场的试验步骤与实验室的试验步骤基本相同。

4.2.2 试验结果分析

对实验室和施工现场试验结果进行对比分析:

(1)在高速公路的超软土地基中,CFG桩在施工过程中产生的孔隙水压力存在增长较快的特点,孔压的增长峰值为105kPa。同时,从试验过程中可以看出,距离CFG桩越近,孔隙水压越大,CFG桩对超软土地基的影响就越显著。

(2)CFG桩在处理超软土地基时,可以采用振动沉管法对该段地基实施有效处理。与此同时,CFG桩在成桩过程中,会对桩周围软土和超软土造成不同程度的影响,且当沉管法沉管时,CFG桩对地基土会产生较为明显的挤压现象,导致CFG桩桩周孔隙水压力不同程度地增强,直接促使CFG桩周土质强度在短时间内呈下降现象。另外,采用振动法,当拔管时也会对CFG桩周围土层产生一定的影响,并导致CFG桩周土层的孔隙水压出现一定的压力值增长。

(3)CFG桩施工完成后最初一段时间内,孔隙水压呈消散较快的趋势,在1h内,土层的大部分孔隙水压都得到了一定的改善与消散。但是,当时间超过1h后,水压消散速度会变慢,且呈现越来越慢的趋势,此时由于CFG桩周围的土层在短时间内难以实现高效率固结,极有可能带来CFG桩内强度恢复不良。因此,需要加强孔隙水压控制。

(4)在该高速公路超软土地基CFG桩施工中,同一深度的软土层施工后CFG桩的桩周土在参数锥尖阻力的试验中发现,施工前土层锥尖阻力随CFG桩与其距离的加大而增大,并逐渐趋于1.0MPa。其中CFG桩的桩周土层为天然沉积的海相软土和超软土层。

5 CFG桩复合地基施工质量控制

为保证CFG桩基的正常使用和确保高速公路的荷载下确保工程的使用年限,需要严格把控CFG桩基工程施工质量。当CFG桩类型不同或施工方法不同时,施工准备阶段需要检测的内容有:①CFG桩的几何受力条件;②CFG桩身质量;③CFG桩身承载力与其对应的强度。其中,通过钻取混凝土芯样的方式对CFG桩的抗压强度进行检验。超软土地质条件复杂,需要对CFG桩进行复合地基承载力检测。

6 结语

研究表明,CFG桩复合地基荷载应力与车辆的荷载呈正比变化规律。在某超软土路基填筑施工过程中,CFG桩复合地基用以处理超软土土质的地基不稳问题效果显著。同时,从施工质量控制出发,解决软土和超软土层施工技术问题,能够提升高速公路施工整体质量。改进后的CFG桩超软土地基加固技术,为深厚软基土层高速公路施工带来更好的工程应用效果,能有效高速公路沉降,同时节约成本。