污水处理厂多级AO工艺模拟诊断

2022-10-14吴宇涵刘伟岩荣保维葛赛赛

吴宇涵,郭 毅,刘伟岩,段 宇,荣保维,葛赛赛

(1.北控水务<中国>投资有限公司,北京 100102;2.北京稻香水质净化有限公司,北京 100000)

我国的污水处理正由粗放型向精细控制的方向发展,数学模型技术的开发应用为城市污水处理工程的设计、建设和运行管理提供可靠的理论依据和手段,有助于优化决策、降低投资和运行费用。具体应用领域包括:1)污水处理厂的提标改造,最大化提升出水水质的同时降低改造运行成本;2)污水处理厂的优化运行分析和管理;3)通过活性污泥模型与相应控制理论的结合,实现活性污泥系统的智能控制[1-4]。

本文通过GPS-X构建北京某污水处理厂多级AO工艺污水厂模型、分析进水水质,利用历史平均数据初步模拟、校正模型参数,利用模型提出最佳配水比例、优化除磷药剂投加量、评估工艺抗冲击负荷能力,具体为:1)进行不同工况模拟,寻找不同运行参数(进水水量、配水比、排泥量、水质变化、其他运行条件等)与出水水质的关系,从而识别影响生物脱氮除磷的主要因素,评估污水厂的处理能力;2)针对除磷药剂投加量较高的问题,优化生物除磷效果,寻找最优药剂投加位置,最大化提高生物、化学除磷效率,降低药耗;3)评估原设计工艺的抗冲击负荷能力,以及超负荷进水条件下,给出工艺调控参数建议。

1 污水处理厂概况

污水处理厂位于北京市海淀北部地区,土建为全地下式。设计处理规模为8万m3/d,实际处理量约为7.8万m3/d。采用多级AO+超滤膜工艺,出水水质达到北京市地方标准:BOD5≤6 mg/L、CODCr≤30 mg/L、SS≤5 mg/L、TN≤15 mg/L、TP≤0.3 mg/L、氨氮≤1.5 mg/L,其余指标执行《城镇污水处理厂水污染物排放标准》(DB 11/890—2012)B标准。污水经过预处理单元,进入核心生物处理单元——多级AO工艺单元,共两组生化池平行运行。污水依次经过厌氧区、缺氧一段、好氧一段、缺氧二段、好氧二段、缺氧三段、好氧三段,生化池总停留时间(HRT)为19.3 h。其中,厌氧段前端设有进水槽,可三段配水,进水点分别为厌氧池前端、缺氧二段前端、缺氧三段前端。多级AO工艺不设置内回流,污泥外回流经矩形二沉池进入厌氧段前端。流程如图1所示,工艺设计参数如表1所示,运行条件如下:进水流量均值Qin为73 140 m3/d,排泥量均值Qwas为1 200 m3/d,外回流量均值Qras为79 000 m3/d,外回流比均值R为108%,进水分配比为4∶5∶1,温度均值为20 ℃。

图1 多级AO工艺流程

表1 设计工艺参数(2020年5月—7月)

2 进水水质特性分析

进水水质输入参数决定污水厂生物处理单元模拟的准确性,水质划分主要包括:进水CODCr组分划分、进氮组分划分、磷组分划分以及进水总悬浮物(TSS)、有机悬浮物(VSS)组分划分。根据可生物降解性和溶解性一般将CODCr划分为:易生物降解有机物(SS)、慢速可降解基质(XS)、惰性颗粒性有机物质(XI)和惰性溶解性有机物(SI),其中SS又可进一步划分为溶解性极易降解有机物(发酵产物)(SA)和可发酵的易生物降解有机物(SF)。该污水处理厂2020年5月—7月进、出水水质实际监测月平均数据如表2所示。参照相关指南以及我国研究者的模拟经验[5-6],将CODCr的5个组分划分如下:SI=11.8 mg/L、SA=27.7 mg/L、SF=55.5 mg/L、XS=110 mg/L、XI=53.3 mg/L。

表2 2020年5月—7月进、出水水质化验数据平均值

3 工艺模型建立及模型校准

污水厂工艺建模软件采用加拿大Hydromantis公司的GPS-X 7.0,活性污泥模型为软件内嵌的Mantis2模型,该模型以国际水协ASM模型为核心,包含硝化/反硝化、生物除磷、厌氧氨氧化、厌氧消化、pH/碱度等过程,能够综合模拟全污水厂的情况。在设置模型反应器时,会构建多个完全混合厌氧反应器(CSTR)来表征实际的推流状态,进而模拟污染物的梯度降解趋势。其中,厌氧和缺氧池前中后污染物浓度差别不大,因此,用一个CSTR表征,每个好氧段分为3个CSTR表征实际好氧推流状态。

图2 2020年5月—7月出水水质动态模拟

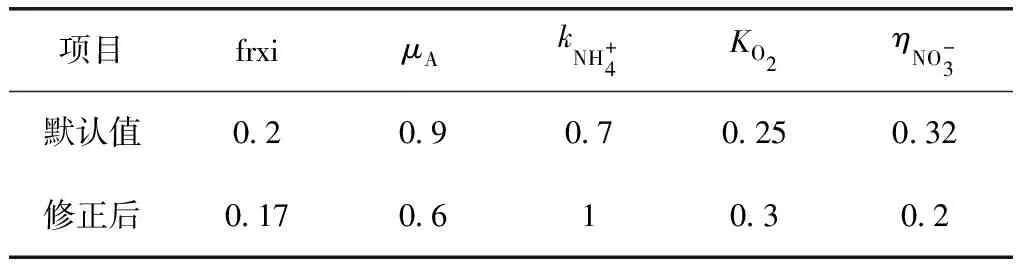

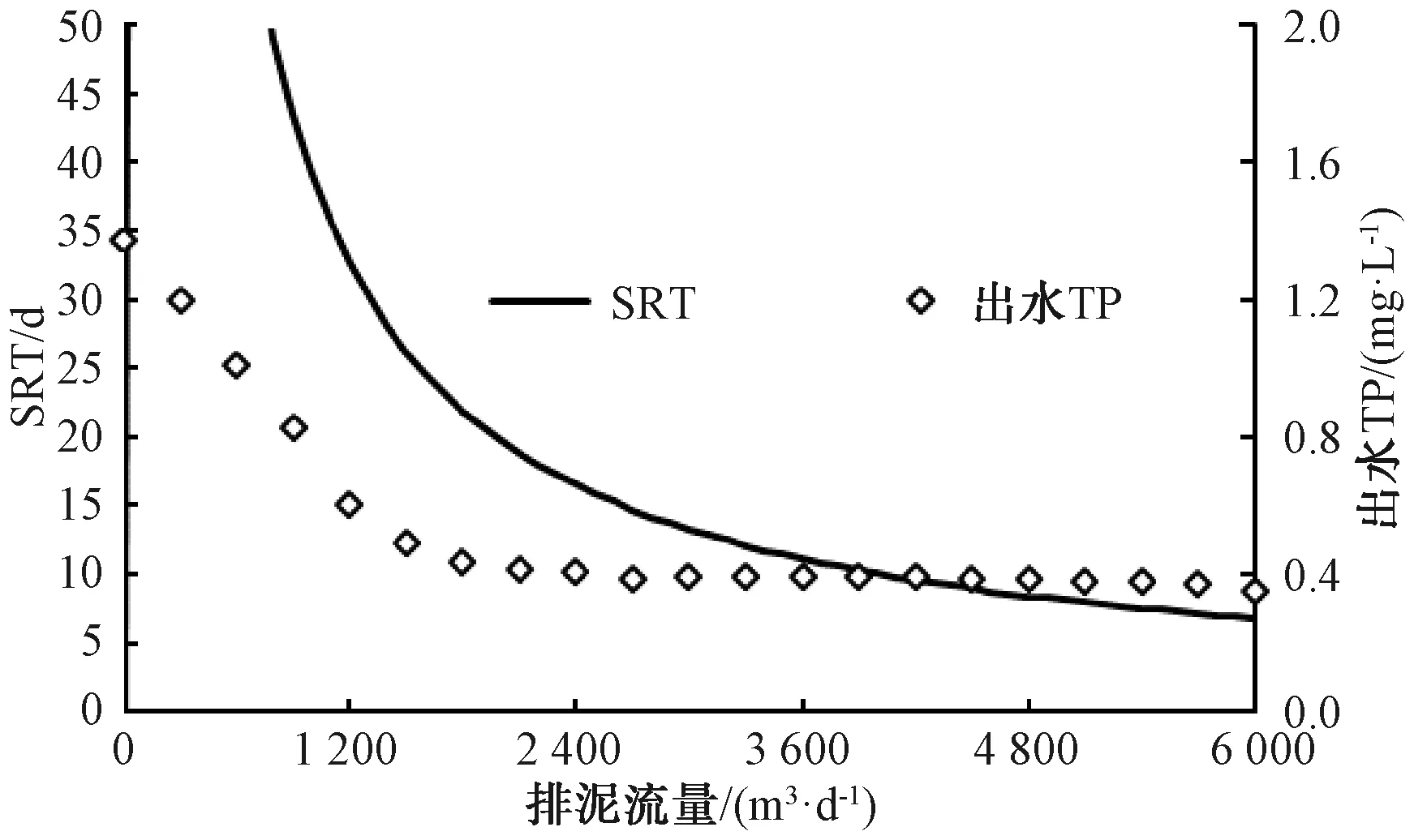

表3 模型校准参数

表4 校准后的稳态水质指标模拟结果

表5 校准后的稳态MLSS和MLVSS模拟结果

4 模型应用

4.1 进水C/N与进水分配比

分段进水多级AO工艺具有污泥浓度沿池长逐步降低的特征,其特点既有优势也有弊端,好氧池末端污泥浓度较低,减轻了二沉池的负荷,有利于提高二沉池的固液分离效果;但梯度降低的污泥浓度,也使生化后段的生物去除效率降低[9]。需优化进水碳源分配,最大化提升整个工艺段的脱氮除磷效果。

根据水厂2020年数据显示,进水C/N在3~15,平均C/N=7.9。不改变其他运行条件,分别模拟进水C/N为4∶1、6∶1、8∶1下最佳进水分配(表6)。

通过表6模拟分析显示,进水C/N直接影响缺氧条件下异养反硝化细菌的脱氮效率,对出水TN影响显著;C/N对出水CODCr、氨氮无明显影响。在同等进水条件下,3段流量分配比对出水氨氮响应较为敏感,主要表现为随着末段进水流量的增加,出水氨氮浓度升高。主要原因是随着末段流量增加,给好氧三段增加了氨氮负荷,进而出水氨氮浓度升高。

表6 不同C/N条件下配水比例对出水水质影响 (单位:mg/L)

通过分析,得出以下结论:1)模拟结果显示,进水分配比为5∶4∶1时,污染物浓度降解效率较高;2)同等曝气量条件下,降低末段进水流量(由总流量的3/10降低至1/10)可降低出水氨氮质量浓度约为0.5 mg/L;3)C/N低于4时,反硝化所需碳源不足,出水TN超标;生物除磷效果减弱,当前运行条件下化学药剂投加量不足以满足出水TP要求。

4.2 系统除磷优化

4.2.1 除磷现状分析

图3 多级AO工艺沿程浓度 Concentration along Multi-Stage AO Processes

模拟显示,在缺氧和好氧三段生物除磷现象不明显,原因一是过量FeCl2投加影响水中的pH,对微生物菌群带来一定影响;原因二是后工艺段不满足PAOs的生长代谢条件,即低VFA和厌氧、缺氧/好氧环境交替。

4.2.2 生物除磷优化

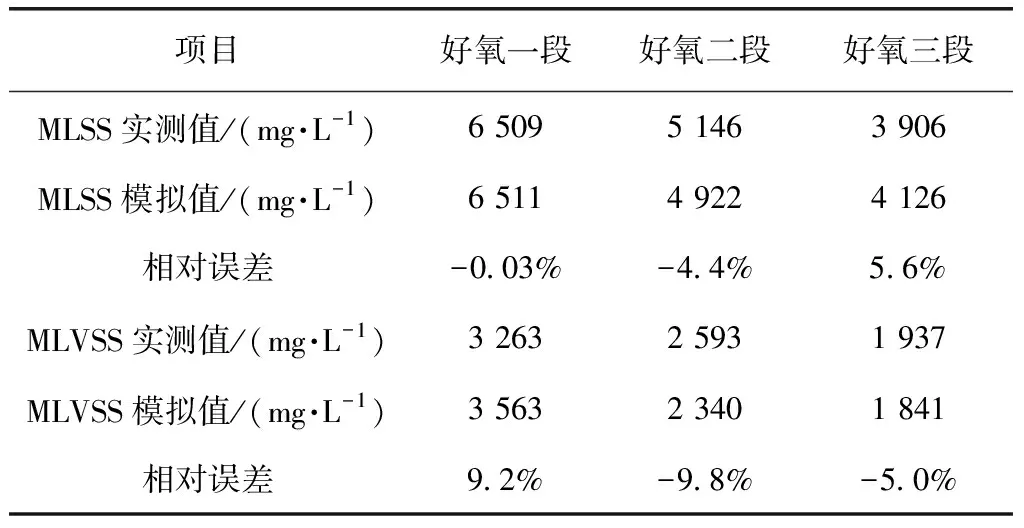

优化系统除磷首先应考虑生物除磷效果,影响生物除磷的因素主要有:1)进水VFA浓度;2)污泥龄(SRT);3)厌氧和好氧环境。因进水VFA无法控制,暂不在此优化条件范围内;通过模拟显示多级AO的固有特点即末工艺段无生物除磷现象[10],只在缺氧/好氧一段、二段存在生物除磷,因此,尽可能将更多碳源分到缺氧一段和缺氧二段可提高生物除磷效率。根据水厂日排泥量估算现行SRT为35 d,显然SRT过高。通过模拟排泥量变化对出水TP进行敏感性分析,优化排泥量。

在活性污泥系统中,SRT是影响生物处理效果的重要因素之一。异养菌的世代时间很短,SRT可以保持在10 d以下。硝化菌是一种自养菌,它的最小泥龄确定了整个系统的最低泥龄,根据进水CODCr可生化性不同,硝化菌的泥龄保持在10~20 d。PAOs是一种异养菌,研究显示泥龄从20 d缩短为6 d时,PAOs具有最佳代谢性能[11]。因此,保证适当污泥龄是影响生物脱氮除磷主要因素之一。由图4模拟显示,当排泥量由1 100 m3/d升高至6 000 m3/d,系统SRT由35.0 d降至6.8 d,出水TP质量浓度由0.70 mg/L降至0.30 mg/L,但需考虑自养菌的硝化,SRT控制在15 d左右比较合适,此时排泥量为2 600 m3/d,好氧一段MLSS为3 842 mg/L,出水TP质量浓度为0.32 mg/L。

图4 排泥量与SRT和出水TP的关系

4.2.3 药剂投加点模拟

图5 除磷药剂加药点对出水TP的影响

由图5可知,药剂投加点位置选择对出水TP浓度影响显著,投药点位对除磷效果影响具体表现为:好氧三段末>缺氧二段末>缺氧三段末>好氧二段末。由沿程磷酸盐浓度降解趋势不难看出,选择在生化末段投加药剂,能最大化将系统生物除磷外的磷酸盐去除。由15 d的动态模拟显示,在相同运行条件和加药量情况下,投药点由缺氧二末段改为好氧三段末,出水TP平均质量浓度下降0.1 mg/L。以上调整状态下做稳态模拟,保持原出水TP质量浓度(0.3 mg/L),25% FeCl2加药量由5 589 kg/d降至5 100 kg/d,经济效益达195元/d。

4.3 超负荷运行评估

在保证北京市地方排放标准条件下(CODCr≤30 mg/L、TN≤15 mg/L、TP≤0.3 mg/L、氨氮≤1.5 mg/L),评估原设计工艺的最大处理水量能力,以及超负荷进水条件下,给出工艺调控参数建议。

4.3.1 常规负荷下最佳外回流比与MLSS

由4.1小节可知,常规负荷条件下最佳进水分配比例为5∶4∶1;由4.2小节可知,优化系统除磷采用排泥量为2 600 m3/d(SRT为15 d)、FeCl2加药点为好氧三末段。模拟采用以上优化参数,同时采用2020年5月—7月平均进水水质水量(表2)。模拟外回流对出水氮浓度的影响如图6所示。

图6 不同外回流比下的出水氮浓度(好氧池三段DO=2、1.5、1 mg/L)

由图6可知,出水氮浓度随着外回流比的增加而减小。外回流比在40%~180%时,出水TN下降剧烈,随后几乎平缓,直到外回流高于300%时,出水TN略微升高。综合考虑出水水质标准及高外回流比带来的过高能耗问题,常规负荷下最佳外回流比可以选择为100%。

取外回流为100%,对曝气池中采用不同MLSS分别进行模拟(图7)。模拟显示,提高MLSS会显著提升硝化能力,却无助于反硝化,这之间只是导致了氮形式的转化,因而并不会使TN去除率随之增高[10]。曝气池的MLSS决定了硝化和反硝化细菌的数量,随着反硝化菌的增多,需要更多碳源进行反硝化,碳源限制了异养菌的反硝化能力。因此,随着MLSS浓度的升高,TN去除率并不会提升。

图7 不同MLSS(好氧一段)对应的出水氮浓度

综合考虑,在外回流比为100%时,MLSS为3 600 mg/L较为适宜,可以满足TN、氨氮的出水要求,同时避免过高MLSS导致曝气量增大。

4.3.2 超负荷运行下的脱氮能力

该污水处理厂设计规模为8万m3/d,共两系列平行运行。对于单系列检修、进水流量波动造成的超负荷运行情况,有必要了解该工艺的最大处理能力,找到满足出水氮标准(TN≤15 mg/L,氨氮≤1.5 mg/L)的最大超负荷运行水量及相应工艺参数。选择设计水量的1~2倍进行模拟,进水水量分别为8万、10万、12万、14万、16万m3/d,模拟不同水温下的出水水质。

(1)模拟常规水温下超负荷运行能力

取20 ℃作为常规水温,进水分配比为5∶4∶1、外回流比为100%、排泥量为2 600 m3/d,分别模拟现工况DO=2.0、1.5、1.0 mg/L及DO=3.0、3.0、3.0 mg/L下的出水水质。模拟结果显示(表7),常规温度下,多级AO工艺的抗冲击负荷能力较强,随着进水水量的增加,反硝化能力并没有减弱,硝化能力显现不足。在3段DO质量浓度均提升到3.0 mg/L下,进水水量到14万m3/d时(设计水量的1.75倍),出水氨氮将近超标。

表7 常温超负荷运行下的模拟出水水质

总体看,在常规水温下(20 ℃),多级AO的抗冲击负荷能力较强,反硝化几乎不受影响,但硝化能力急剧下降,需提高曝气量以保证出水达标。

(2)冬季超负荷运行能力

采用污水厂2020年11月—12月平均进水水质作为稳态输入,其中CODCr=190 mg/L、TN=38 mg/L、氨氮=30.2 mg/L、TP=3.7 mg/L。微生物反应速率受温度影响较为明显,因此,常规温度条件下多级AO工艺超负荷运行氮达标并不能表明在较低温度下亦能表现如此。模拟冬季条件(水温为15 ℃),设计进水水量条件下,不同DO浓度对出水氮浓度的影响(表8)。模拟看出,当水温降至15 ℃,即使常规进水负荷条件,出水氨氮也很难达标,DO质量浓度需大于3.0 mg/L才能满足出水标准。因此,在冬季极端水温条件下,尽量减少进水负荷以保证出水标准。

表8 低温条件不同DO浓度下的出水氮浓度

5 结论

(1)进水C/N保证在4~8,三级AO进水分配比取5∶4∶1时,污染物浓度降解效率较高,CODCr、TN去除率分别提高3%和5%。

(2)当C/N低于4时,因反硝化所需碳源不足,出水TN超标,除磷效果减弱;不改变曝气量条件下,通过调节分段进水比例(降低末段进水比例)可有效地降低出水氨氮浓度,而在生物除磷效果不佳状态,通过增大化学药剂的投加可满足出水TP要求。

(3)针对系统除磷优化,目前系统SRT过长,将SRT由35 d降至15 d(排泥量为2 600 m3/d),出水TP质量浓度由0.70 mg/L降低至0.32 mg/L;改变除磷药剂投加点(由原缺氧二末段调整到好氧三末端),出水TP降低0.1 mg/L;以上调整状态下,继续保持原出水TP质量浓度(0.3 mg/L),25%FeCl2加药量由5 589 kg/d降至5 100 kg/d,经济效益达195元/d。

(4)脱氮模拟结果显示外回流比为100%、MLSS为3 600 mg/L较为适宜,可以满足TN、氨氮的出水要求;减少了因维持较高MLSS而过曝导致的能耗和成本。

(5)水温为20 ℃条件,三级AO工艺的抗冲击负荷能力较强,进水水量为14万m3/d时(设计水量的1.75倍)达到系统最大负荷承受能力,此时通过提高三段DO至3.0 mg/L,可实现出水氨氮达标。

(6)低温条件(15 ℃)下,出水氨氮难以达标,DO(好氧一段、二段、三段)需大于3.0 mg/L才能满足出水标准;此时极不建议污水处理厂超负荷运行。