基于HACCP原理的出厂水水质管理

2022-10-14刘明坤俞莉峰钱庆玲

刘明坤,俞莉峰,钱庆玲,童 俊

(1.上海城投水务<集团>有限公司制水分公司闵行水厂,上海 200245;2.上海市供水调度监测中心,上海 200080)

出厂水水质是保障居民饮水安全的关键,按照“十三五”规划,上海到2025年将全部完成深度处理工艺改造[1],届时,水厂出水水质或将全部达到上海地方标准《生活饮用水水质标准》(DB 31/T 1091—2018)(以下简称“上海地标”)[2]。然而,出厂水水质会因为原水、加药量、构筑物管理等因素出现异常,威胁居民用水安全。因此,建立科学完善的出厂水水质管理体系,降低供水风险,是水厂实现精细化管理的重要一环,也是实现上海市政自来水直饮目标的重要基础。

危害分析和关键控制点(hazard analysis and critical control points,HACCP)最初是用于食品行业中的一套识别、评估和控制风险的方法[3]。20世纪90年代,国外供水企业开始将HACCP体系应用于供水系统中[4],但国内供水企业对HACCP的应用尚处于研究阶段。李洪兴等[5]系统介绍了HACCP应用于公共供水系统的理论依据,针对后续研究提出了建议;姜凡晓等[6]从多角度论述了HACCP在供水系统中的应用,并指出了各环节所存在的因素;深圳水务集团张金松等[7]、蔡倩等[8]率先将HACCP应用于全流程水质管理,在供水水质管理模式上取得良好成效。

本文以上海某水厂为例,阐述了HACCP体系在该厂出厂水水质管理的研究,基于HACCP原理识别出影响出厂水水质的主要风险因素,明确关键控制点,确立了关键限值和纠偏措施,从过程管理的角度进一步保障水厂出厂水水质。

1 HACCP体系的建立

1.1 材料准备

案例水厂供水规模为9×105m3/d,厂内共有3套独立的制水系统:一、二期为第一套系统,制水能力为2×105m3/d;三期为第二套系统,制水能力为4×105m3/d;四期为第三套系统,制水能力为3×105m3/d。3套系统均为深度处理工艺,此外,在四期砂滤池和炭滤池后布置规模为3×104m3/d的膜处理净水工艺。原水来自金泽水库,水质符合《地表水环境质量标准》(GB 3838—2002)Ⅲ类水标准[9],主要风险是藻类突增和嗅味问题,出厂水能达到上海地标111项指标要求。

实施HACCP体系7个基本原理前,需进行5个准备步骤[8]。首先组建了由公司经理、厂长、生产科员和职能班组成员等对水厂极为熟悉的管理人员和技术人员组成的评估团队。

1.2 危害分析

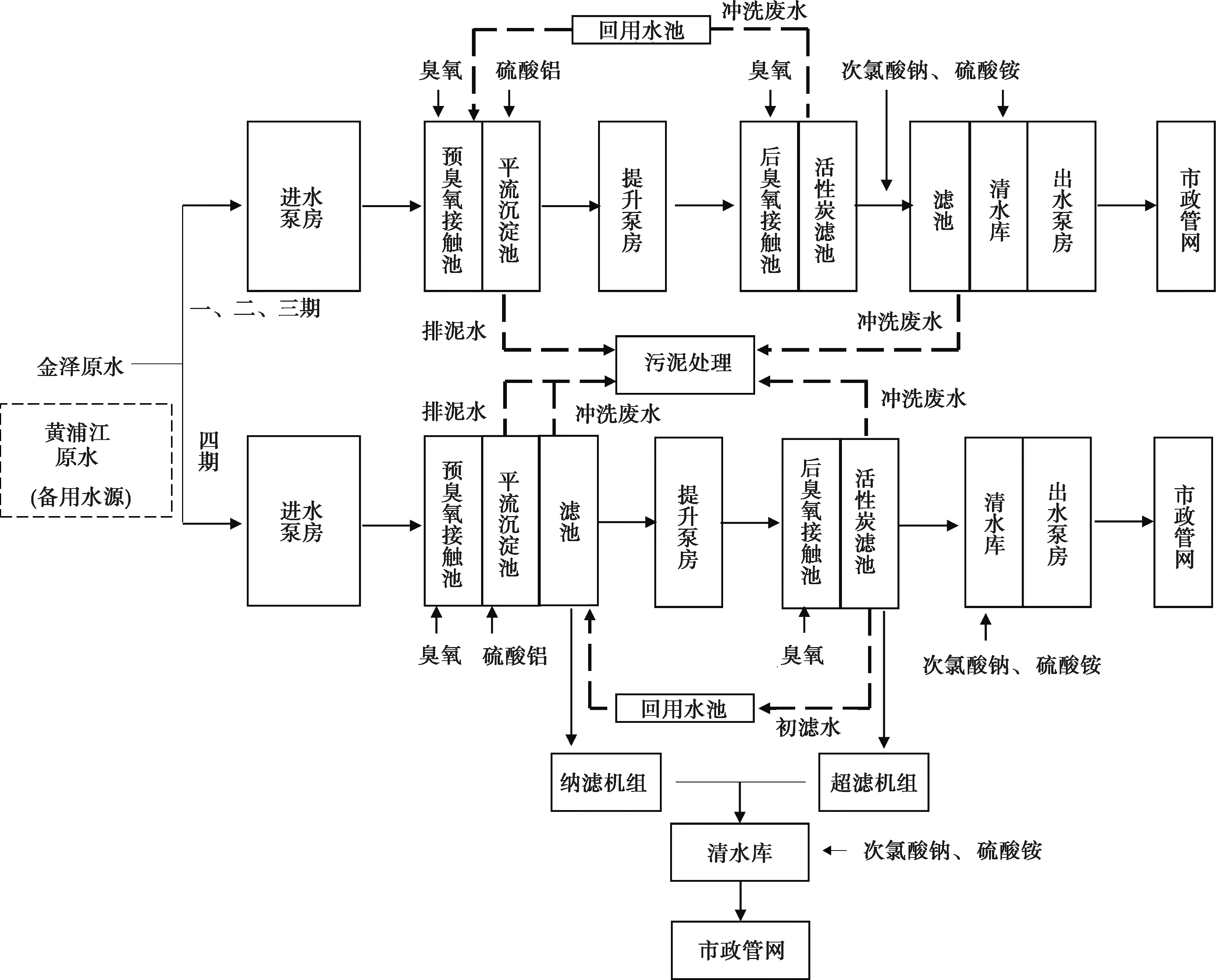

图1为案例水厂工艺流程图,案例水厂拥有两套原水系统,一、二、三期采用先炭后砂的深度处理工序,四期则为先砂后炭。先炭后砂工艺使得炭滤池冲洗周期缩短,不利于炭滤池的生物降解效果,引起有机物和氨氮偏高的水质风险。由于炭滤池极易滋生无脊椎动物,先砂后炭工艺可能会产生生物安全问题。此外,四期炭滤池和砂滤池后布置的膜处理工艺,在进一步提高出水水质的同时,存在膜破损、膜污染和清洗不到位等水质风险。

图1 案例水厂制水工艺流程图

评估团队基于现役设备技术资料、生产事故记录和运行经验,结合HACCP技术原理和故障树分析技术,以出厂水水质变差为顶上事件,列举了案例水厂从原水水质到清水库出水各个步骤中,会对出厂水水质造成影响的潜在危害,如图2所示。分析后发现,案例水厂净水过程中原水水质恶化、设备设施工况差和生产管理不到位是导致出厂水水质变差的主要原因。

识别影响出厂水水质的主要危害后,按照HACCP原理,评估团队对图2中每个潜在危害从可能性和危害性进行评分,评分标准如表1所示[10]。根据打分确立风险系数(风险系数=可能性评分×危害性评分),并制定相应的控制措施,如表2所示。将风险系数不小于6的潜在危害列为显著危害,后续进行关键控制点分析。

表2 案例水厂潜在危害分析

图2 案例水厂故障树分析

1.3 确定关键控制点

作为HACCP体系核心步骤,确定关键控制点,可以得出通过实行控制措施后,能减少、消除风险或者可能将风险降至可接受水平的步骤。评估团队按照图3的流程,通过关键点判别树对显著危害进行了关键控制点识别,结果如表3所示。

图3 确立关键控制点判断树[10]

11个显著危害逐一分析后,得到10个关键控制点,分别是X2、X3、X4、X5、X8、X9、X10、X11、X12和X14。其中X2、X3、X4均与原水水质有关,X5、X8、X9、X10、X11和X12属于设备设施维护范畴,X14涉及药剂质量控制。据此将关键控制点归纳为3类,分别是原水水质(X2、X3和X4)、设备设施维护(X5、X8、X9、X10、X11和X12)、药剂质量控制(X14)。

1.4 建立HACCP计划表

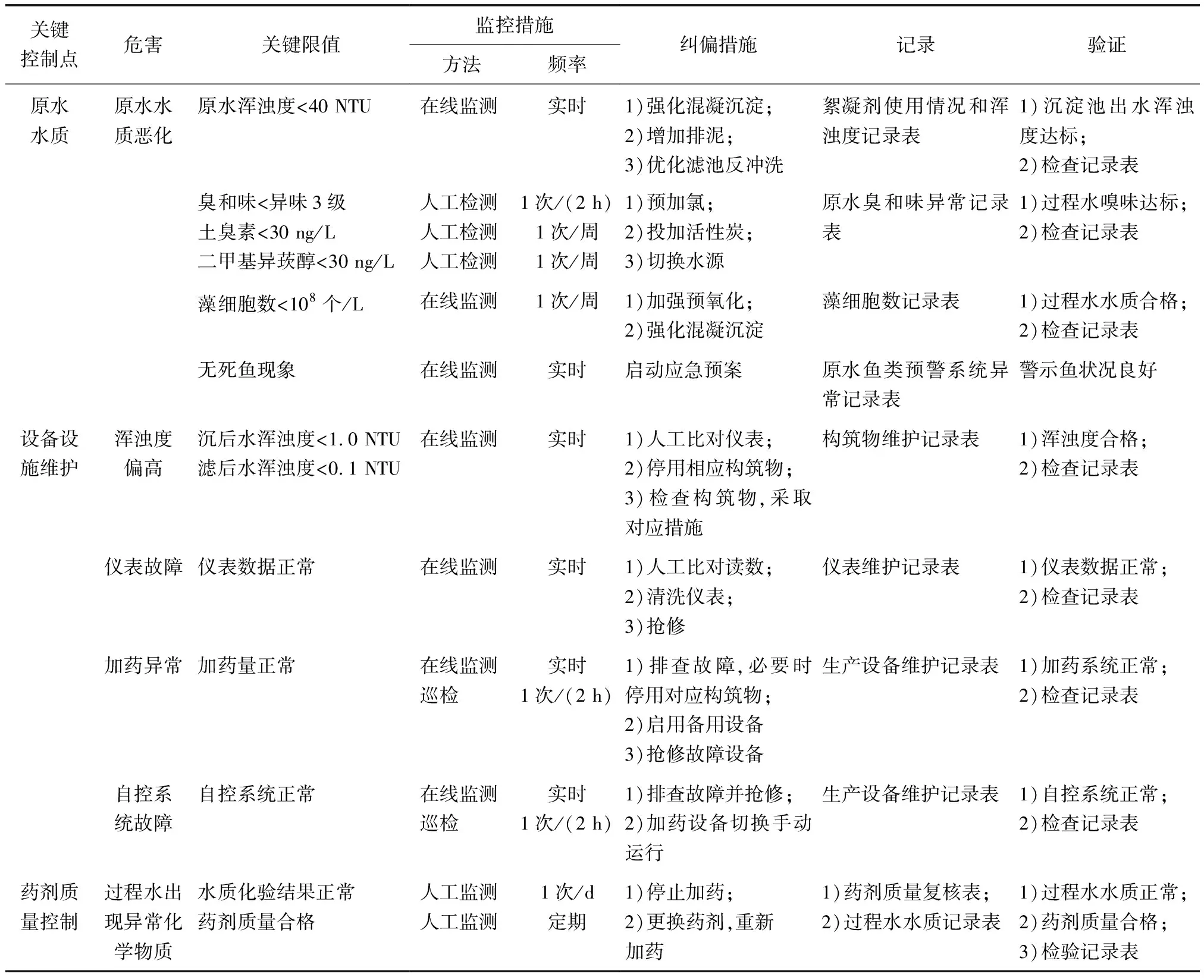

确立关键控制点后,针对各个关键控制点,结合水厂运行管理文件、管理制度和历史运行经验,制定相应的关键限值,通过在线监测或人工巡检的方法进行监控。一旦某个关键控制点的监控值超出关键限值,立即执行纠偏措施,建立了HACCP计划表。

表4列举出3类关键控制点对应的关键限值、监控措施和纠偏措施,水厂运行过程中,所有指标均处于关键限值内,认为出厂水水质安全;当达到关键限值时,应第一时间按照纠偏措施采取行动,直到相关指标恢复到关键限值内。

需要注意的是,HACCP是一个动态的反馈体系,为保证实施过程的有效性,在实施纠偏措施之后,进行对应的验证工作,完成相关文档的记录和存档,增强HACCP体系的可靠性。

1.5 应用反馈

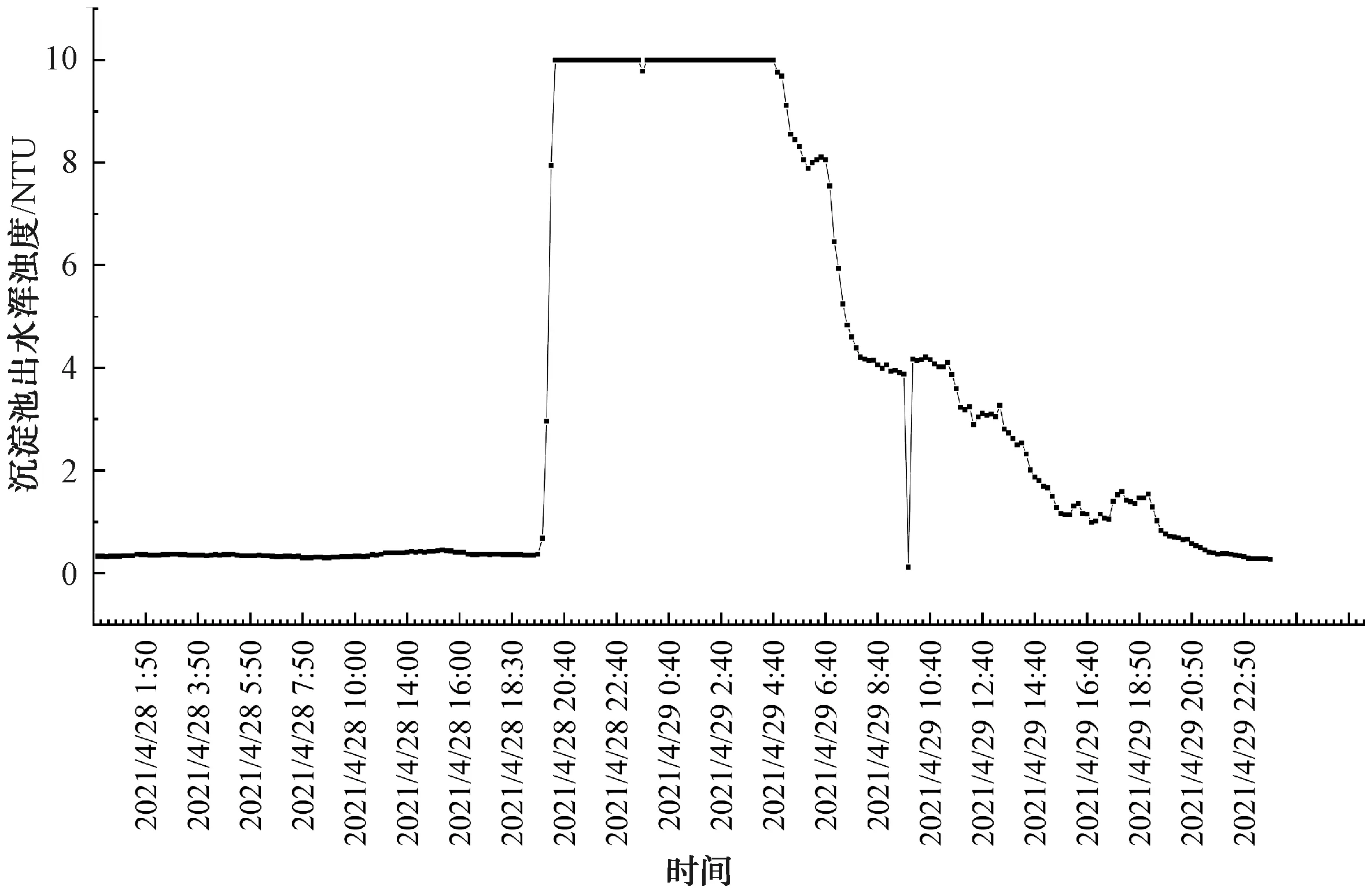

建立HACCP体系以来,案例水厂共发生两起生产异常,分别是膜机组清水池加氯异常和沉淀池加矾异常,如图4所示。在这两起异常中,相关人员按照表4中“仪表故障”“加药异常”和“自控系统故障”3项危害采取纠偏措施,将生产影响降至最低。表5从5个方面对两次生产异常进行了总结分析。

表4 案例水厂HACCP计划表

图4 沉淀池加矾异常

表5 案例水厂生产异常分析

两起生产异常中,HACCP体系预先确立的纠偏措施让后续处置更有条理。加氯异常中,当班人员先按照表4中“仪表故障”纠偏措施进行人工比对,排除仪表故障可能性后,立刻按照“加药异常”纠偏措施排查加药泵、加药管道和加注点,确认加注点泄露后,进行紧急抢修后,恢复供水。加矾异常的主要起因一方面是自控系统故障后,未及时遵循表4中“自控系统故障”纠偏措施,将加药设备切至手动运行模式,致使加矾泵断流;另一方面是产生加矾异常后,未遵循表4中“加药异常”纠偏措施,及时打开加矾管连通阀,启用备用加矾管,致使生产影响进一步扩大。

事后分析发现,HACCP在具体应用时有两点需要注意,一是纠偏措施的执行顺序,如加氯异常中,宜在确认仪表无故障后,执行“加药异常”关键点的纠偏措施,提高工作效率;二是明确纠偏措施责任人,生产异常发生时,短时间会产生较大工作量,清晰明确的责任划分是高效执行纠偏措施的关键。加矾异常中,责任划分不够明确导致部分纠偏措施未能及时执行,扩大了生产影响。

2 讨论与分析

基于案例水厂建立HACCP体系的过程,结合案例水厂生产管理经验,针对水厂建立和应用HACCP体系和建议如下。

1)根据实际情况,选择合适的危害分析方法。案例水厂通过现役设备技术资料、生产事故记录和运行经验,增加了危害分析过程的针对性。此外,检查表法和头脑风暴法也是危害分析的常用方法,检查表法优势能全面、科学地完成风险评估,缺点是难以进行定量评价,以及编制检查表工作量大,对评价团队的专业能力要求较高。头脑风暴法开展速度快,但结果全面性和针对性难以保证。

2)深入理解关键控制点的含义,正确选择关键控制点。图3表明在某个步骤中存在的显著水质危害,若在其后续步骤中能彻底消除,则后续步骤是关键控制点,当前步骤不是关键控制点。而在水处理过程中,绝大多数污染物的去除需要整个净水工序共同协作,比如原水浑浊度、嗅味物质和藻细胞数突然升高,即便在原水中采取一定预处理措施,仍然存在一定程度的水质危害,只有进入水厂后,通过提高混凝剂投加量和深度处理工艺,才能彻底将水质危害降至可接受水平。虽然水质危害是在水厂处理工艺中消除的,但原水的预处理措施仍然十分关键,应当视为关键控制点。

3)选择易监测的监控指标。时效性是HACCP管理体系的重要特征,水厂生产范围面积较大,人工化验和巡检存在一定的滞后性,能实时监测的物理和化学指标更适合作为关键控制点的监控指标。实际应用中应避免选择不易观测和纠正的指标进行监控。

3 结语

本文以案例水厂为目标,探索HACCP体系在出厂水水质管理中的应用。通过故障树分析技术,结合HACCP原理,确立影响出厂水水质的11个显著危害和3类关键控制点,分析HACCP体系在案例水厂应用的具体过程和注意事项。本文结果为HACCP体系在水厂水质管理中的应用提供依据,也为整个供水系统中水质风险控制开拓了思路。

HACCP体系作为一个管理方法,除了阶段性的修正外,关键是发生生产异常后,及时分析危害分析是否全面、纠偏措施是否有效和实施过程是否有序,使建立的HACCP体系更能适应水厂的生产环境。