直升机全机静力试验发展综述

2022-10-14陈庆童杨广根王卫卫

陈庆童,杨广根,王卫卫

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

对于一款全新设计的飞机,表明强度和刚度符合要求的最佳且最直接的方法即进行验证试验。现代飞机研发通常采用积木式设计验证体系,作为该验证体系最顶端的全机静强度试验是在一架全尺寸飞机结构上开展的,对于验证符合性意义重大。全机静力试验是在试验室以对全尺寸飞机主动施加外载荷的方式测试飞机在实际使用过程中可能受到的各种极限载荷及相应的安全系数。

从国外先进战斗机研制来看,追求等应力水平设计(除特殊满足刚度要求的结构部件之外)及低富裕强度剩余系数,是降低结构重量的主要方式之一。例如,苏27战斗机为提高综合性能而多次消减结构重量,先后进行过5架次不同结构设计的全机静力试验。在研制中,它是以90%的设计载荷目标来设计飞机结构,以满足飞行中最大工况100%设计载荷的使用要求,先后通过5次全机静力试验的验证,完成局部强度薄弱结构的设计改进增强。最后,该型号飞机成为世界上最先进且设计比较经典的飞机,也是后续型号飞机研制的优秀平台,由此可见全机静力试验在飞机研制过程中的重要性。

全机静力试验技术即为完成全机静力试验项目而采取的试验方法和技术措施,是伴随飞机结构设计和验证而发展的。中国的全机静力试验技术师从苏联,从20世纪60年代开始发展,经历了多点人工协同加载控制阶段。其典型特征为两人一组,分布在各个加载点处,一人对加载结果进行读数并下达指令,另一人采用手摇液压泵推动执行机构的方法对试验件进行加载。其后随着数字同步协调加载系统的诞生,通过闭环控制系统控制的多点协调同步加载方法使得全机静力试验的精度、速度、可靠性和安全性均得到极大提高。与此同时,试验测量技术、分析技术的进步使得试验结果便于后期的分析和优化,而不必开展代价高昂的破坏试验。

1 全机静力试验技术现状

直升机全机静力试验为单点悬吊试验。为保证载荷精度,试验过程中机身水平基准线应保持水平(俯仰角±1.5°,偏航角±1.5°,横滚角±1°)。

1.1 全机载荷的构成及载荷处理

直升机飞行过程中,机体上承受空气动力载荷、旋翼载荷、结构及设备成件质量惯性载荷。将全机气动载荷和惯性载荷合并处理,然后根据场地布局,液压系统,协调加载系统,加载执行设备,载荷施加可行性,杠杆组合原则等因素综合考虑,确认载荷合并项目和最终载荷数目。

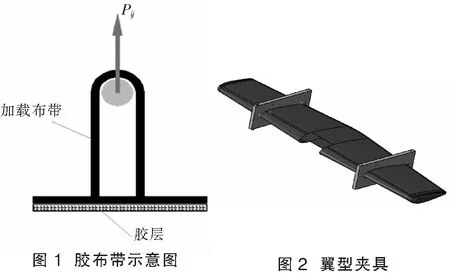

1.2 全机静力试验着力点设计

全机静力试验的载荷施加需在直升机结构上布置着力点。着力点的布置满足各试验状态载荷大小、方向、加载点位置的要求,并考虑了结构的局部承载能力。加载常用胶布带(图1)、加载接头以及翼型夹具(图2)等。

1.3 全机静力试验假件

直升机全机静力试验不装完整的起飞着陆系统、液压系统、燃油系统、传动系统等各成附件来进行试验。原因有两个:一是系统各成附件费用昂贵,成本太高;二是系统各成附件的惯性载荷无法施加。因此,需设计某些成附件的试验假件用于载荷的施加。常用的假件有升力系统假件、尾减假件、发动机假件、中减假件、主起机轮假件以及尾起机轮假件等。

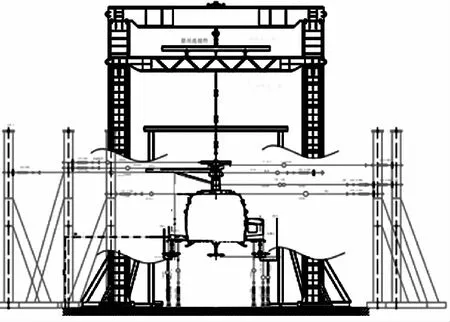

1.4 试验安装设计

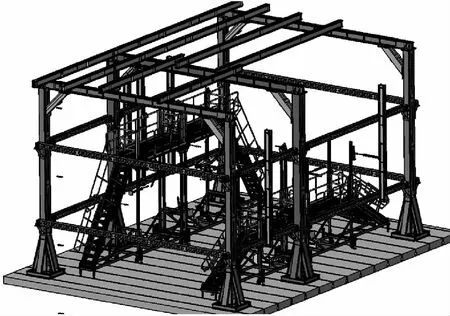

试验安装设计的依据是载荷合并及着力点设计报告。安装图具有载荷大小、方向、位置,载荷作动筒、加载立柱、加载连接件和其他加载通用或专用设备,以构成全机静力试验加载点的全部信息。现行的全机静力试验设立在带承力地轨和通用龙门架的试验厂房内。其优点是:全机静力试验单项投资少;通用设备利用率高;试验前准备时间较短。其缺点是:试验安装复杂;现场整齐度不高;更换下一工况周期长。试验安装布置见图3。

图3 全机静力试验安装布置图

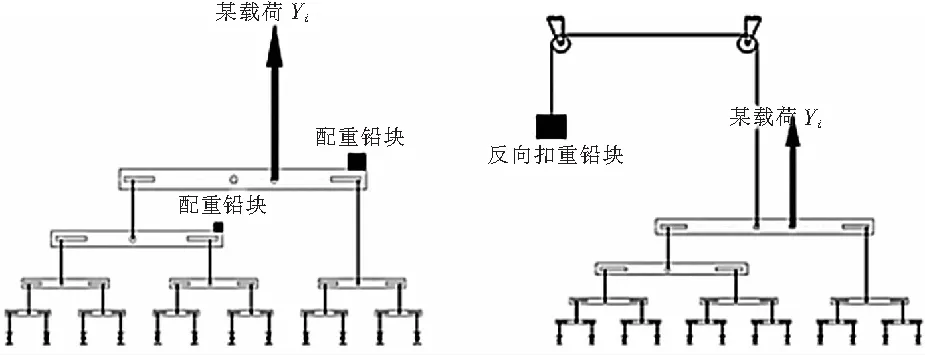

1.5 全机平衡与姿态控制

全机静力试验的载荷是模拟在特定工况下的直升机飞行中的气动载荷及惯性载荷。所有载荷处于平衡状态,而试验机为单点悬吊系统,如何施加各种载荷,保证飞机在试验过程的姿态平衡非常重要。通过对全机理论载荷计算复核,全机结构重量修正,全机结构、假件以及杠杆加载系统扣重处理,小载荷平衡计算处理,全机姿态角实时监测等方法来实现全机的姿态角的平衡。试验的杠杆系统示意图见图4。

图4 全机静力试验杠杆系统图

2 全机静力试验创新现状

近年来,直升机所在直升机全机静力试验方面较以往做了不少的创新及尝试。

2.1 全机静力试验自平衡框架式加载

在某无人直升机全机静力试验中,首次设计采用了全机静力试验自平衡框架。该全机静力试验自平衡框架考虑了安装工作、测试系统、加载系统等多系统的协调。其优点是:试验安装简单;场地占用小;现场整齐;更换下一工况周期短;加载精度高。具体表现为:

1)在主承力框架搭建完毕后,加载作动筒的安装只需简单地调整加载梁的位置。加载梁重量轻,尺寸小,安装方便,效率较高,周期短。传统基于承力地轨和通用龙门架方式的全机静力试验每个工况换装周期为25~30天;而该型号全机静力试验换装周期仅为12~15天。

2)自平衡框架式全机静力试验场地占用仅和该框架的尺寸有关,其载荷布置方式为并列式,极大缩减了试验场地;而传统基于承力地轨和通用龙门架方式的全机静力试验场地与航向和侧向加载点的间距及数目有关,由于加载立柱的尺寸限制,其载荷布置方式为串列式,极大增加了试验场地的占用。

3)由于自平衡框架在设计时就考虑了各系统的协调,设计并配备了专用的安装升降平台,从安装、测试、加载等各方面均作了应有的设计,测试导线、控制导线、传感器线、油路等均能很好地布置,整个试验现场整洁美观。

4)采用自平衡框架系统(图5),安装基准面统一,加载精准度高,扣重施加位置精确;而传统的全机静力试验通用加载立柱由于变形或安装面不平,可能导致加载点位置偏差较大,产生较大的加载误差,另由于安装位置的限制,其扣重施加位置不精确,这些都会影响全机试验平衡。

图5 全机静力试验自平衡框架

2.2 全机静力试验试验机零质量处理方式

传统的全机静力试验一般只有框自重超过该框载荷的30%,才对其进行反配重处理。而对小吨位无人直升机全机静力试验,将其机身结构重量进行修正后,对其进行零质量处理,实现在试验过程中飞机的零质量。这样处理方式的好处有:

1)在低载时飞机能快速地进入姿态角;

2)试验加载载荷处理简单,仅需考虑杠杆加载系统或者加载结构等重量,不需要考虑机体结构重量的影响,能较快地完成加载载荷谱的计算;

3)低载试验时测出的应变即是任务书要求的应变,而传统全机静力试验低载测试出的应变数据并不是任务书要求的应变。

2.3 全机静力试验程序化设计及载荷自动化处理

由于全机静力试验设计过程中涉及到大量的计算,比如升力系统假件载荷点的分布计算/杠杆加载系统的设计计算/杠杆加载系统的扣重和配重计算/小载荷平衡计算。传统的全机静力试验设计的所有计算均是人工计算,计算工作量大,效率低,重复性工作多,设计周期长。针对此种情况,对相关设计工作进行了模块化处理,让其实现自动化设计及计算,减轻设计人员的工作量,提高工作效率,缩短设计周期。相关自动化模块包括:升力系统假件辅助设计、杠杆加载系统自动化设计以及小载荷平衡计算自动处理等。

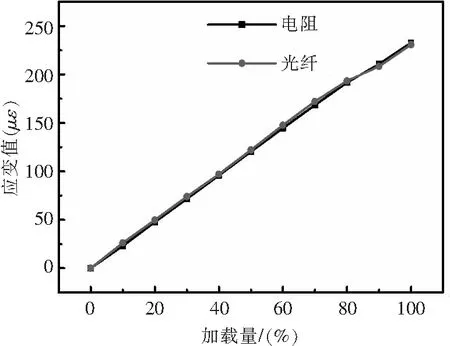

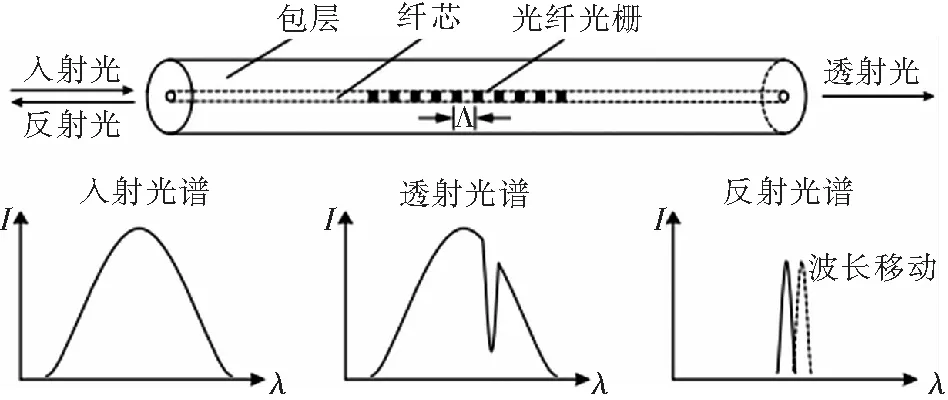

2.4 在局部位置首次尝试光纤应变测量

为了丰富试验测试技术手段,促进试验技术发展,首次将光纤应变测量技术应用在直升机全机静力试验中,探索其对直升机复合材料应变测试的适用性及测试精准度。

图6 某测点电阻应变片与光纤应变片对比曲线

光纤应变片基于布拉格光栅(FBG)原理。布拉格光栅 (FBG) 是只有几毫米长度的微结构,许多光纤布拉格光栅可以刻录在一根长的光纤中,每个光栅作为单个应变传感器工作。当光纤被拉伸或压缩时,光纤的变形会导致布拉格波长的微观结构周期地变化,根据该变化,光纤光栅能够测量应变。

3 未来发展方向

针对后期可能进行的大型直升机全机静力试验,由于其试验载荷大、机体结构尺寸大以及机体结构自重大等因素,现有的试验技术或设备可能满足不了试验要求。为了弥补传统全机静力试验的不足,提高试验精度及试验质量,降低试验安全风险,后期的直升机全机静力试验可以向集数字设计、加载、控制、测量、分析、液压、无损检测、裂纹监测、质量管理、虚拟试验、决策辅助等多种学科的综合大型工程发展。

3.1 着力点设计优化及改进

国内外开展结构试验加载技术研究已有数十年的历史。欧美国家发展了以硬式连接为特点的加载方法,拉压垫、剪力块、硬式连接杠杆系统技术逐步成熟。苏联/俄罗斯则发展以胶布带-杠杆系统为特点的软式连接加载方法。国内全机静力试验同样以胶布带-杠杆系统为主要加载形式。对于直升机全机静力试验,我们一般的做法是在机身框梁处铆接加载接头并局部打角盒加强或者是在机身框蒙皮表面粘贴胶布带。前者由于在框梁与加载接头处安装了角盒,框梁刚度与实际刚度有差别,后者则是忽视了对机身地板梁相关结构的考核,两者均不能真实地模拟机身主要载荷(客载和货载)的传递路径。因此,有必要系统地分析现有的着力点设计加载方法,评估其对试验结果的影响,对其进行优化及改进,或者尝试新的加载技术等。

3.2 全机静力试验扣重处理改进

目前,直升机全机静力试验均是采用钢索-滑轮系统进行扣重处理。而钢索-滑轮系统在承受高载荷后存在一定的静摩擦力,为减小摩擦力对试验姿态的影响,可以采用实测摩擦系数补偿法:针对每一组扣重结构,在扣重系统连接机身结构端增加力传感器,按正常试验程序进行预试,使试验飞机产生与正式试验相同的变化趋势,在加载和卸载过程中测量传感器实测载荷与理论载荷的差值并计算扣重系统整体摩擦系数。试验中按每组扣重系统的实际摩擦系数和变形趋势补偿或扣除相应重量,直至实扣载荷与理论值相等(或通过地面试验测量钢索-滑轮系统的摩擦力系数,来对反配重进行补偿)。

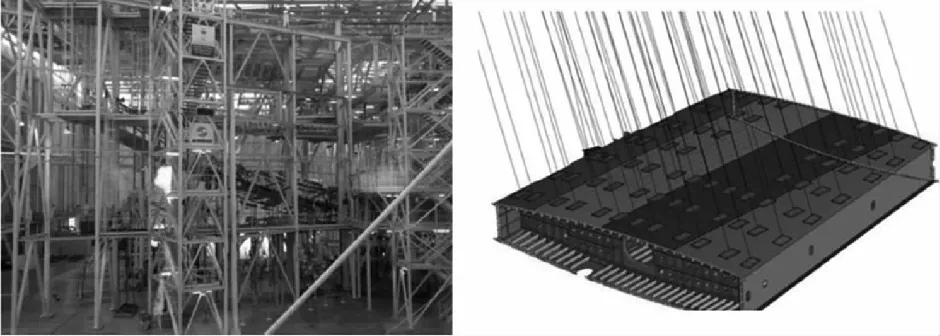

3.3 自平衡框架式综合加载平台

针对重型机大尺寸、大吨位的情况,现有的各类承载立柱或龙门架结构,很难满足重型机全机静力试验的对台架的刚度要求。因此,有必要优化加载台架,研发大跨度、大载荷的全机静力试验自平衡框架式综合加载平台(见图7)。

图7 自平衡框架式综合加载平台示意图

综合加载平台应该集成安装、加载、液压、扣重、测量、检查、监测等多个试验分系统。平台应考虑飞机进场便捷性,同时将试验基础系统统一规划,统筹协调。在试验设计时就应体现所有试验系统的相互关系并彼此迭代协调,现场实施时随主框架同步一次安装就位并应用于试验全过程。

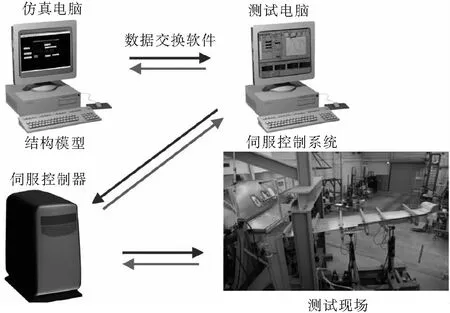

3.4 虚拟试验

虚拟试验方法是指在计算机系统中采用软件代替部分硬件或全部硬件来实现各种虚拟试验环境,使试验者可以如同在真实的试验环境中一样完成各种预定的试验项目,使其试验效果接近或等价于真实物理试验的效果。虚拟试验流程如图8所示。

图8 虚拟试验流程示意图

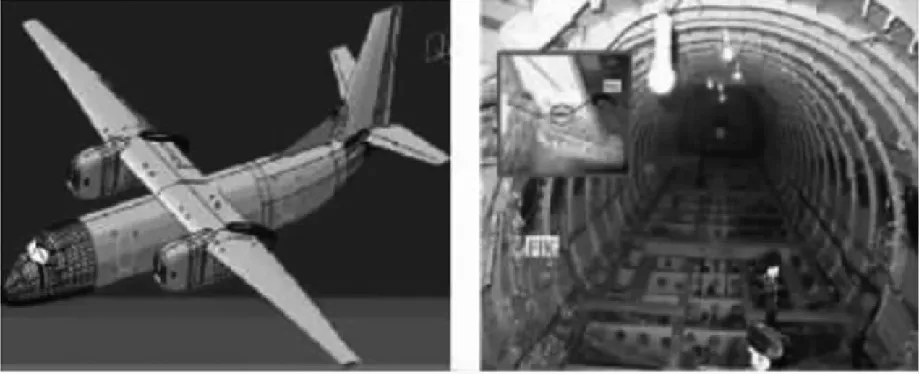

虚拟试验可于物理试验前,对零部件模型的性能预先进行仿真分析,为零部件结构优化提供参考;也可用于对物理试验方案进行预先试验,验证试验方案的可行性,提前发现试验方案中存在的问题,避免在设计后期出现反复甚至颠覆性错误;可用于模拟物理试验因条件受限(高温、高腐蚀、高难度等)无法完成的试验工况;可用于取代大部分现行物理试验,降低试验成本,缩短试验周期。图9为某尾舱门的虚拟试验。

图9 某尾舱门虚拟试验

3.5 应变测量

直升机现有的应变测量方式均为电阻式应变片测量,其粘贴、走线布线以及连接均需耗费大量人力物力和时间。以某全机静力试验为例,总共700多个应变测试通道,应变测量点的位置远离数据采集系统,因此700多根长导线的重量对飞机的试验姿态或多或少存在影响。因此,不管从哪方面,都有必要研究新的测试方法和手段。与传统电阻应变测试方法相比:

1)基于光纤光栅传感技术,其优点在于:①抗电磁干扰,传输距离远;②多个不同类型的传感器可以在一条光纤上串接复用,增加了系统容量;③更少的连接线,因此会对测试物体产生更少的干扰;④光纤集传感和传输于一身,光纤上任意一段既是敏感单元又是其他敏感单元的信息传输通道,可进行空间上的连续检测,一次测量就可以获取整个光纤区域内被测量的一维分布图,如果将光纤布设成网状,就可以得到被测量的二维和三维分布情况(如图10)。

图10 光纤测试原理示意图

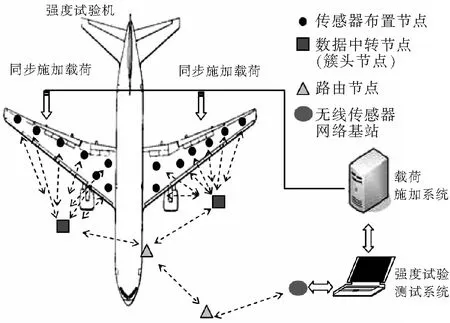

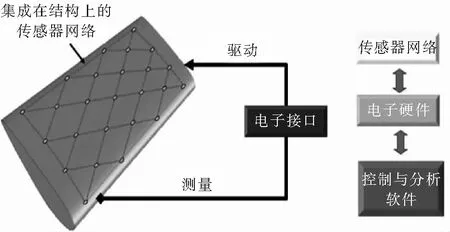

2)基于无线传感器网络技术,有望解决传统电阻式应变片需要大量测试导线的局限性,无线传感器网络用于收集、处理和传输应变仪信号,并开放存取不同的静态测试载荷(如图11)。

图11 无线传感器测试示意图

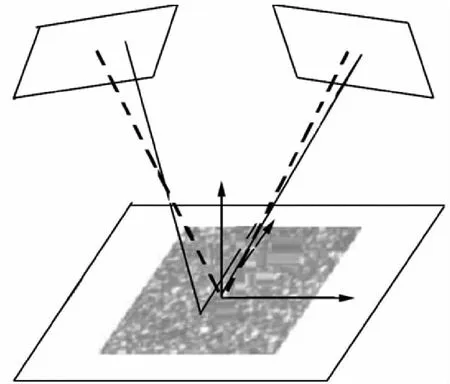

3)基于DIC技术,非接触式三维光学应变测量系统是采用主体拍摄技术使物体表面每个点被聚焦在两个 CCD 相机成像面的像素上。已知每只相机的成像参数 ( 内部参数) 和相机间的相互位置 ( 外部参数) ,则可计算出物体表面每个点的三维坐标。采用物体表面灰度分布的随机图案及相关算法可以识别出每个点在两个相机图像中的位置(如图12所示)。

图12 光学应变测量原理示意图

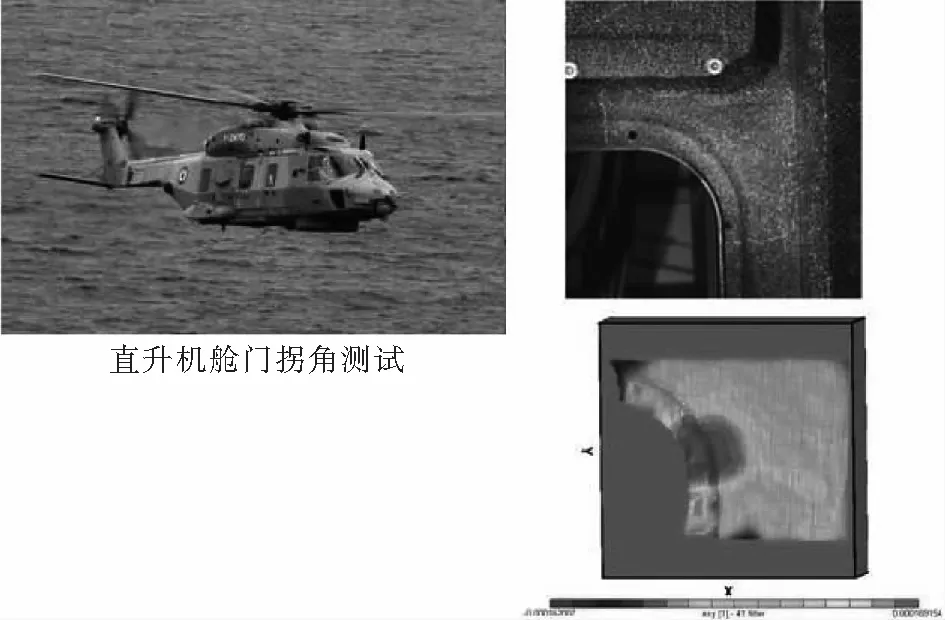

非接触式光学应变测量技术的优点如下:① 非接触式与传统测量方式相比,可以不损伤被测件,有效测出材料的应变;② 光学测量直观准确,可对整个应力场进行全面测量,传统测量仅能对材料力学性质进行测试;③在线检测、实时分析,可以对材料的变化过程进行在线测量,并可进行三维力场分析。缺点是:① 光学测量对测试环境要求较高,不适合烟雾、粉尘及嘈杂环境,测试现场平静稳定,不可出现晃动、震动情况;②光学测量不适合大尺寸应变,易于超出测量范围。图13位某型机的光学应变测量试验。

图13 某型机非接触式光学应变测量

3.6 全机静力试验辅助决策技术

当前直升机均大范围地采用复合材料,其在全机静力试验时会不时地出现各种声响。我们往往只能判断这些声响出现的大致问题,不能精确定位。同时,试验过程中的应变测量点是离散的,不能完全反应全机结构的应力分布,不能实时为试验过程提供辅助决策。因此,有必要在全机静力试验过程中对飞机结构进行全面监测及预警,精确定位直升机试验过程的异响部位,并将实测值与理论计算值实时进行对比分析并进行直观的显示,为全机静力试验高载时提供辅助决策。

辅助决策技术可以从光纤传感器应变监测技术、压电传感器损伤监测技术、智能涂层裂纹监测技术以及基于声发射损伤监测技术等着手进行研究。基于传感器矩阵布置的辅助决策示意见图14。

图14 基于传感器矩阵布置的辅助决策

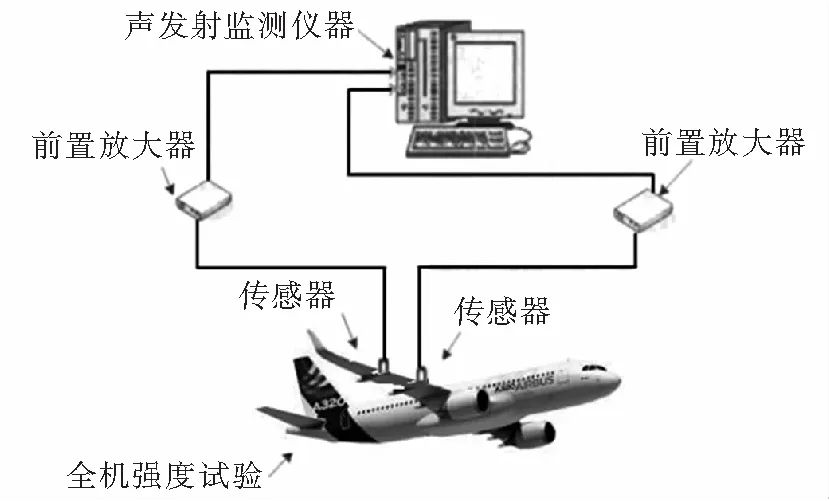

图15为基于声发射技术的辅助决策的示意图。图16所示为某飞机的基于声发射监测。

图15 基于声发射技术的辅助决策

图16 某飞机的基于声发射监测

3.7 大变形的随动加载技术

大型直升机的全机静力试验,可能会存在某些加载部件跨度长(如平尾、短翼及桨叶等),在其表面施加的载荷大,存在大变形的情况。按照传统固定的加载方式,对大变形部位的载荷施加会随着变形的增大而误差逐渐增大。所以,研究全机静力试验过程中的大变形的随动加载技术势在必行。

3.8 质量管理

目前,对直升机全机静力试验结果进行误差分析时,只是单纯地将安装误差、测量误差、加载误差进行简单的加权求平均值。这种计算方法并不能满足对这种多系统的复杂试验的误差评定要求。因此,对直升机全机静力试验测量不确定度进行系统的分析也显得越来越重要。