核主泵立式异步电机电磁性能及振动分析

2022-10-13蒋小毛

钱 亚,王 岩,金 乐,蒋小毛

(1. 上海电气凯士比核电泵阀有限公司,上海 201306; 2. 中国核动力研究设计院,成都 610041)

0 引言

与普通电机不同,核动力装置中反应堆冷却剂循环主泵电机被要求能在放射性环境中运行,电机在运行可靠性、结构完整性等方面有极高要求。核主泵电机运行时,由于电机定子的齿槽位置和转子相对位置不断发生变化,电机定子会受到周期性变化的电磁力影响,是主泵电机振动的重要源头。如果核主泵振动过大,会造成泵机械部件的损坏,使设备不能正常运行;并引发轴封失效,造成有辐射介质的泄漏,污染环境。

实际工程项目中使用的核主泵电机,电机生产单位一般仅提供了电磁计算清单、电机模型等设计数据,最终使用单位对电机性能的验证主要是通过实际项目的调试来进行的。对电机的工作电流、功率因数、输出转矩、定子转子磁感应强度、定子受力等缺乏源头深入分析,使用单位缺乏对电机电磁性能设计裕量、电机振动等分析和把控,把风险遗留到工程项目之中。

核主泵电机仿真分析,主要是根据电机生产单位提供的电机电磁计算清单、电机模型、电机运行环境等数据,在仿真软件中建立对应的电机模型,校验仿真模型和实际电机的一致性。结合电机实际的应用场景,通过各种虚拟实验分析电机的工作电流、功率因数、输出转矩、定子转子磁感应强度、定子受力等,确保其满足应用要求并留有裕量。同时为电机振动仿真提供源数据支撑,从电机的设计源头对电机性能进行仿真分析,提高使用单位对核主泵电机性能和质量的把控能力。

下文以一台6 400 kW核主泵立式异步电机为例,借助仿真工具验证其电磁性能及振动是否满足工程运行要求。

1 计算方法

电机电磁振动是一个多物理场问题,可用顺序耦合物理分析法计算电机电磁振动。使用这种方法,仅需一套有限元单元网格和节点,就可以完整计算电机电磁场、电机电磁力和电机电磁振动,并能兼顾电机气隙磁场与气隙形变(由电磁振动引起)的耦合关系。

在实际建模过程中,该方法由于把电机磁场模型和电机结构模型耦合在一起,磁场模型和结构模型共用一套单元和节点,导致计算效率与精度均存在限制。对于磁场模型,气隙磁场是与电机电磁力密切相关的物理量,故转子和永磁体间的气隙网格异常密集。为了保证有限元网格连续分布,与气隙相连的永磁体表面和转子表面的网格同样密集分布。由于结构模型和磁场模型的网格密度一致,结构模型就出现了网格密度分布不均匀的问题:永磁体和转子处的网格过度密集,定子与端盖处的网格稀疏。与此同时,密集的结构网格和三维的电磁模型将极大地增加有限元模型的计算量,过度延长计算时间,甚至还有可能因超出计算机的计算能力而导致计算终止。因此对于电机电磁振动,顺序耦合物理分析法既不能保证计算精度,也不能保证合适的计算时长[1]。

解决上述问题的一种可行的计算方法是分别建立二维电磁模型和三维结构模型,加载电磁力到电机结构模型上,用谐响应模块计算电机电磁振动。此过程可以采用ANSYS Workbench多物理场耦合分析平台实现。分别建立电机电磁力分析模型和结构振动分析模型,并连接两者之间的数据流,将电机定子电磁力密度分析结果以频域的形式映射加载到结构分析中对应的受力面上,从而实现两者之间的数据耦合。

本文首先以磁路法验证电机性能满足设计要求,在此基础上建立电机二维有限元电磁模型,将电磁力计算结果传递到三维结构有限元模型,完成对电机谐响应分析。

2 电机磁路法模型仿真分析

电机设计单位提供的电机电磁计算清单包含电机定转子几何尺寸、原材料、槽型、电机绕组连接方式、电机运行工况等参数。根据电机电磁计算清单,在ANSYS RMxprt模块里建立电机的磁路法分析模型如图1所示。

图1 电机磁路法模型

在RMxprt模块中采用磁路法对电机的性能进行计算,可以快速对电机性能进行初步评估。如图2、图3所示是磁路法仿真得到的一些典型结果。

图2 电机机械特性曲线(转速与转矩关系)

图3 电机效率与电机转速关系曲线

电机额定运行时的其它典型结果如表1。

表1 电机额定运行时典型结果参数表

从电机磁路法分析结果可以得知,电机性能满足其应用场景需求。

3 电机有限元模型仿真分析

经过前面的工作,我们建立了电机磁路法模型,确认了模型建立方法和分析方法的正确。在此基础上,采用ANSYS一键有限元方法生成电机有限元模型,采用有限元分析方法,对电机的性能进行精确分析。

在生成电机有限元模型时,软件可以自动考虑定转子硅钢片的叠片系数以及通风槽对硅钢片导磁性能的影响;同时可以根据用户在磁路法仿真模型里设置的各种工作条件,由软件自动施加有限元模型运行时所需的电压、电流、负载等各种工况。

生成的二维有限元模型如图4所示。

图4 电机二维有限元模型及其网格剖分

有限元仿真总时间设置为4 s,步长设置为0.000 5 s,仿真结果如图5~图8所示。

图5 电机三相电流

图6 电机输入三相电压

图7 电机额定输出转矩

图8 电机稳态输入有功功率

从图5、图6、图7可知:电机输入相电压有效值为5 773.505 7 V,电流有效值为409.9 A,则电机输入的视在功率为3×5 773.505 7×409.9=7 099 679.96 W。而从图8可以得到电机输入有功功率为6 515 890 W,则电机的功率因数为6 515 890/709 9679.96=0.917 77。

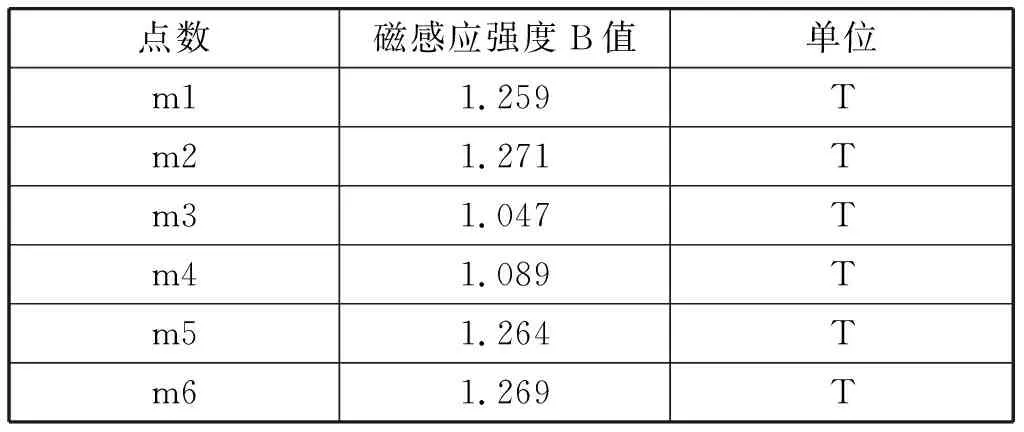

如图9所示,电机工作时其定子和转子上磁感应强度B值最高处的值统计如表2。

图9 电机工作时磁感应强度B分布

表2 电机工作时定转子最高B值点

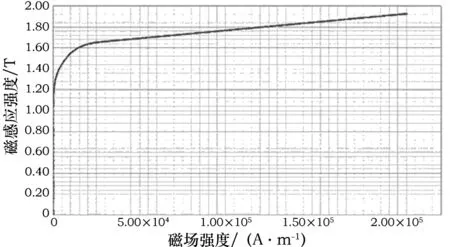

定子与转子采用硅钢片50W270的BH曲线如图10所示。

图10 硅钢片50W270 BH曲线

从图10可以看出,硅钢片最大的磁感应强度B值可达1.8 T以上(考虑定转子叠片系数和通风槽后的折算值)。对比表2可知,电机工作时定转子不会发生饱和现象,并有较大的裕量。

从图11可以看出,电机工作时定子边沿受到的力密度较大,并且在空间上呈分布不均状态;如果结合时间的变化因素,该力的分布将更为复杂。后续章节将分析定子上随时间和空间变化的电磁力引起的振动。

图11 定子边沿受到的电磁力密度分布图

4 电机谐响应分析

通过ANSYS Workbench平台,把Maxwell中计算得到的基于网格分布的电磁力密度,在后台进行快速傅里叶变换后,映射到结构场,作为电机的振动计算数据激励输入。

采用三维实体、壳、梁、弹簧单元和质量单元对电机进行建模。如图12所示为有限元全模型。采用实体单元建模的部件包括:电机定子叠片铁心的部分部件、电机轴承室、电机轴承座等。采用壳单元建模的部件包括:电机支架的部分部件和绝大部分电机框架。采用梁单元建模的部件包括:螺栓、飞轮、电机轴和电机转子铁心等。采用弹簧单元建模的部件包括:轴承与转子之间的油膜。采用质量单元建模的部件包括:冷却器及集线盒。

由于计算得到电磁力的频率间隔较小,为1.5~3 Hz一个,故谐响应分析的扫频间隙一般要设置到1 Hz。当谐响应计算频率间隙较小时,计算时间会大幅增加。通过测试,当频率间隙为1 Hz时,本次计算模型采用现有计算资源需要300 h以上机时,故计算采用模态叠加法,让ANSYS程序自动进行扫频布点计算,ANSYS会自动在结构响应较大的地方布置较密的频率点,从而获得0~1 000 Hz整个频段上的响应分布。

图12 电机有限元全模型

最大振速计算结果如表3所示,最大振动位移结果如表4所示,最大振速出现的频率为97.324 Hz,位置为定子外部结构,X方向的振速为20.371 μm/s;最大振动位移出现的频率为97.324 Hz,位置为转轴,X方向的振动位移为2.725×10-2μm。

表3 电机各部件最大振动速度

表3(续)

表4 电机各部件最大振动位移

5 结论

本文分别建立了核主泵电机电磁分析模型和结构振动分析模型,并进行了耦合分析计算,结论如下:

(1) 电机的额定输出转矩大于40 kN·m,电机额定运行的功率因数大于0.9,满足运行场景需求;(2) 电机在额定状态工作时,定子和转子不会达到磁饱和状态,裕量充足;(3) 仿真计算得到的电机定子所受的时域电磁力密度,经过快速傅里叶FFT变换后,可把频域的力密度映射到结构计算软件,作为电机结构振动的激励源;(4) 除转轴外部件的各方向最大位移不超过7.440 2×10-3μm,转轴各方向最大位移不超过2.725×10-2μm,远小于设计要求。