预切缝对滚刀破岩裂纹扩展的影响规律研究

2022-10-13罗星臣韩伟锋夏毅敏

郭 璐,罗星臣,何 山,韩伟锋,夏毅敏

(1.盾构及掘进技术国家重点实验室,河南 郑州 450001;2.中南大学 高性能复杂制造国家重点实验室,湖南 长沙 410083;3.中南大学 机电工程学院,湖南 长沙 410083)

全断面隧道掘进机(tunnel boring machine,TBM)以其安全、可靠、环保等优点,被广泛应用于水利水电涵洞、采矿、铁路公路隧道施工等地下空间工程[1]。在硬岩应用中,最常用的刀具是滚刀,它已成为硬岩TBM的标准刀具[2]。然而,随着地下空间不断开发利用,面对全断面硬岩隧道,依然会遇到很多问题,如贯入度低、滚刀磨损率高、掘进效率低等[3],而更换刀具意味着花费更多的时间和施工成本。据统计,在高磨损地层中更换和修复TBM刀具的时间成本为掘进总时间的1/3,而刀具成本约为挖掘施工成本的1/3[4]。

为了减少滚刀磨损,提高掘进效率,学者们从材料、磨损特性[5-6]、破岩机理以及滚刀的结构设计[7-8]等方面进行了大量研究,并提出了多种解决方案。虽然上述方法取得了较好的效果,但硬岩地质条件下TBM挖掘效率低、滚刀磨损率高的问题仍未得到有效解决。很多学者开始探究预切缝辅助破岩方法,即利用激光[9]、水射流[10-11]等非接触式破岩方法来制造预切缝,降低岩石围压从而提升滚刀破岩效率。2019年6月在中国开发了第1个集成高压水射流系统的隧道掘进机[12],在掘进过程中,水射流和滚刀同时作用在掌子面上,水射流的主要作用是在掌子面切割形成预切缝,破坏掌子面岩石的完整性,从而辅助滚刀破岩。

关于预切缝辅助滚刀破岩效果,现已有学者进行了部分研究。Fenn[13]研究了一种典型的水射流预切缝辅助切割系统,使得盘形滚刀受到的垂直力和滚动力减少40%。Ciccu等[14]将水射流置于滚刀一侧进行辅助开挖,发现射流对滚刀一侧具有削弱作用,从而提高了破岩体积。Wang等[15]基于数值模型研究了水射流参数对辅助滚刀破岩性能的影响,其结果表明,最佳水射流喷嘴直径为1.5 mm,最佳水射流喷射速度为224.5 m/s。Cheng等[16]研究了预切缝参数对岩石破碎力学行为的影响,其结果表明,峰值穿透力随切口深度的增加而减小,随切口间距的增加而略有增加。徐福通等[17]通过滚刀压头贯入试验研究预切缝对TBM机械滚刀破岩效果的影响规律,其结果表明,与无切槽相比,有预切槽的岩样破碎时法向荷载降低 44.13%~53.05%。

虽然预切缝辅助滚刀破岩技术正在应用到TBM硬岩掘进工程中,但相应的理论研究相对较少,现有的研究大多是对辅助破岩的可行性和效果,以及破岩参数的影响进行探究,鲜有人注意到在硬岩地质条件下预切缝辅助滚刀破岩裂纹扩展机理。本文从岩石细观破坏出发,采用颗粒离散元方法[18]建立了预切缝下滚刀破岩数值模型,分析预切缝下滚刀破岩裂纹扩展机理,并研究不同预切缝深度和刀间距对预切缝辅助滚刀破岩裂纹扩展的影响。

1 数值模型

1.1 颗粒离散元方法简介

近年来,颗粒离散元方法在岩土工程中得到了广泛的发展和应用[18]。它可以解决传统岩土理论无法解释的典型力学现象,揭示微观介质在复杂岩土介质条件下的累积损伤和破坏机理。颗粒离散元方法的计算原理主要是通过颗粒与颗粒之间运用牛顿运动定律进行反复计算,得到颗粒与颗粒之间的接触力,同时更新相应颗粒的速度、加速度以及位移;当颗粒得到了新参数后进行重新迭代,颗粒与颗粒之间的接触力将被重新赋值,通过迭代更新,不断进行计算,直到达到所要求的平衡条件为止,如图1所示。

图1 颗粒离散元方法计算原理Fig. 1 Calculation principle of particle discrete element method

在颗粒离散元数值模拟中,岩石材料是由接触点黏结在一起的刚性圆盘组成。颗粒之间的接触模型一般有接触黏结模型、平行黏结模型和滑移模型。其中平行黏结模型可以传递力和力矩,黏结键作用于颗粒之间的圆形或矩形截面上,刚度由接触刚度和键合刚度共同决定。因此,黏结破坏立即导致刚度降低。从这个意义上说,平行黏结模型是一种更为真实的岩石类材料模型,在这种模型中,键可以在张力或剪切中断裂,从而降低刚度[19]。所以本文中选用线性平行连接模型定义颗粒间的接触。

1.2 岩石细观参数标定

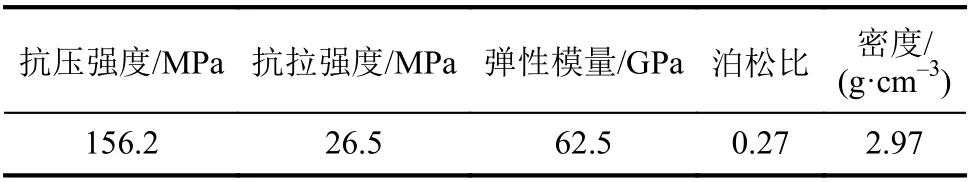

在颗粒流离散元模型中,岩石的宏观力学性能是由微观颗粒的性质决定的,但两者之间并没有一个清晰的对应关系。为了在仿真中较为真实地模拟出实际岩石的宏观力学性能,除了选择合适的本构模型外,还需要对细观颗粒参数进行标定。本文中采用的岩样是从某项目现场开采的岩石强度较高、完整性较好的花岗岩。本文通过单轴压缩和巴西劈裂室内实验获得岩石的宏观力学参数,其力学参数如表1所示。

表1 花岗岩试样宏观力学参数Tab. 1 Macro-mechanical parameters of granite samples

为了匹配材料的宏观力学性能,建立单轴压缩和巴西劈裂模拟模型对岩石颗粒细观参数进行标定,采用试错法[20]不断地调试颗粒的微观力学参数,直至模拟得到岩石模型的宏观力学指标与实际岩石指标相近,如图2所示。经过反复的标定,岩石颗粒的细观参数如表2所示。岩石颗粒细观参数中平行键黏结部分和线性黏结部分与之相同。

图2 颗粒流模型细观参数的确定Fig. 2 Determination of meso-parameters of particle flow model

表2 花岗岩试样微观参数Tab. 2 Microscopic parameters of granite samples

1.3 预切缝辅助滚刀破岩数值模型建立

通过在岩石模型上预先设置切缝,重点分析预切缝条件下滚刀垂直力所主导的裂纹产生与扩展过程,在此情况下,将滚刀的3维的滚压运动简化为2维的侵入问题是可行的[21-22]。本文以17寸盘形滚刀(即外径为432 mm的滚刀)为研究对象,确定其主要几何参数:滚刀刀刃顶部宽度为12 mm,过渡圆弧半径为5 mm,刀刃角为20°。将滚刀刀圈视为刚性体,以颗粒离散元中的刚性墙体模拟。目前,预切缝辅助滚刀破岩主要有两种方式[11]:一种是侧置式,即预切缝在滚刀侧面;另一种是前置式,即预切缝在滚刀的前方。采用上述标定后的微观参数分别建立了侧置式模型和前置式模型,如图3所示。整个模型宽400 mm,高200 mm,包含颗粒数目为54 492。岩体除开挖掌子面外,使用刚性墙边界固定。滚刀的起始位置与岩石上表面的间距为0.1 mm,通过给滚刀施加垂直向下大小为0.1 mm/s的速度,使得滚刀匀速向下侵入岩石,通过设定滚刀最大竖向位移来控制滚刀贯入度。预切缝宽度设置为实验室实验常见平均宽度5 mm,切缝深度为h,滚刀刀间距为S,滚刀贯入度为P。

图3 预切缝辅助滚刀破岩模型Fig. 3 Rock breaking model with disc cutter assisted by pre-cutting grooves

1.4 预切缝辅助滚刀破岩数值模型实验验证

预切缝辅助滚刀破岩实验与模拟对比如图4所示。由图4可知,实验和模拟所得到的裂纹拓展方向较为相似,即当P为6 mm、S为120 mm时,滚刀破岩产生的裂纹朝着预切缝扩展并贯通,促使岩石开始起裂破碎,产生相应的岩渣。

图4 预切缝辅助滚刀破岩实验与模拟对比Fig. 4 Experimental and simulation comparison of precutting grooves assisted disc cutter rock breaking

将仿真模拟中的滚刀垂直力转换为3维情况,从而与实验得到的滚刀垂直力进行对比。根据文献[23]得到如下转换公式:

式中,FN为垂直力,β为滚刀刃半接岩角,θ为积分段与外侧半径夹角,Tθ为滚刀刀刃压力,T(β)为滚刀刀刃对称平面上的压力,r为滚刀半径。

根据式(1)将仿真结果转化后得到滚刀的垂直力平均值约为123.2 kN;实验中滚刀垂直力随时间变化曲线如图5所示。实验得到滚刀垂直力平均值约为158.6 kN;实验中滚刀垂直力和仿真垂直力比值大约为22.3%,这可能是由仿真模型和实验边界条件差别造成;实验中岩石厚度远大于仿真模型岩石厚度,从而提供了更强的约束,导致破岩载荷偏大。

图5 预切缝辅助滚刀破岩垂直力变化曲线Fig. 5 Variation curve of normal force of pre-cutting grooves assisted disc cutter rock breaking

从裂纹拓展方向和滚刀垂直力两方面来说,仿真结果和实验结果是相似的,说明了预切缝辅助滚刀破岩模型是可靠的。

2 仿真结果和分析

2.1 不同预切缝下滚刀破岩裂纹扩展分析

为了分析两种破岩方式下预切缝对滚刀破岩的影响,以滚刀间距S为120 mm、切缝深度h为9 mm、贯入度P为9 mm的仿真结果为例,与相同参数设置下无预切缝仿真结果进行对比分析。

2.1.1 破岩过程分析

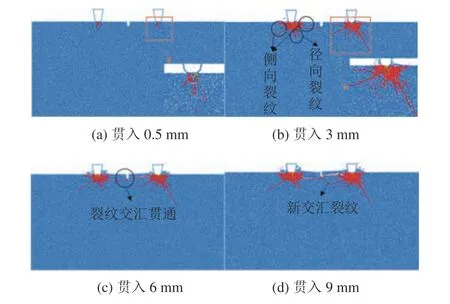

图6为无预切缝滚刀侵入岩体裂纹生成与扩展。由图6可知:无预切缝常规破岩时,刀具侵入岩体前期(贯入度0.5 mm以内),岩体主要发生弹性变形,几乎无裂纹产生。当贯入到0.5 mm时(图6(a)),滚刀下方形成微裂纹,其中,主要以张拉裂纹为主,伴有极少量剪切裂纹产生(红色裂纹表示张拉裂纹,绿色裂纹表示剪切裂纹)。当继续增加贯入度到3 mm时,产生大量的裂纹,出现宏观径向裂纹和侧向裂纹起裂并扩展,且此时的裂纹以张拉裂纹为主,即宏观裂纹的起裂和扩展以张拉破坏为主(图6(b))。随着贯入度的继续增加,径向裂纹缓慢扩展,侧向裂纹逐渐扩展到岩面(图6(c)),部分侧向裂纹与岩面贯通,产生宏观破碎。贯入度继续增加到9 mm时(图6(d)),径向裂纹和侧向裂纹进一步缓慢扩展,但两把滚刀之间依然没有裂纹交汇贯通,这是因为刀间距较大的原因。

图6 无预切缝滚刀侵入岩体裂纹生成与扩展Fig. 6 Formation and propagation of cracks intruding into rock mass by the disc cutter without pre-cutting slot

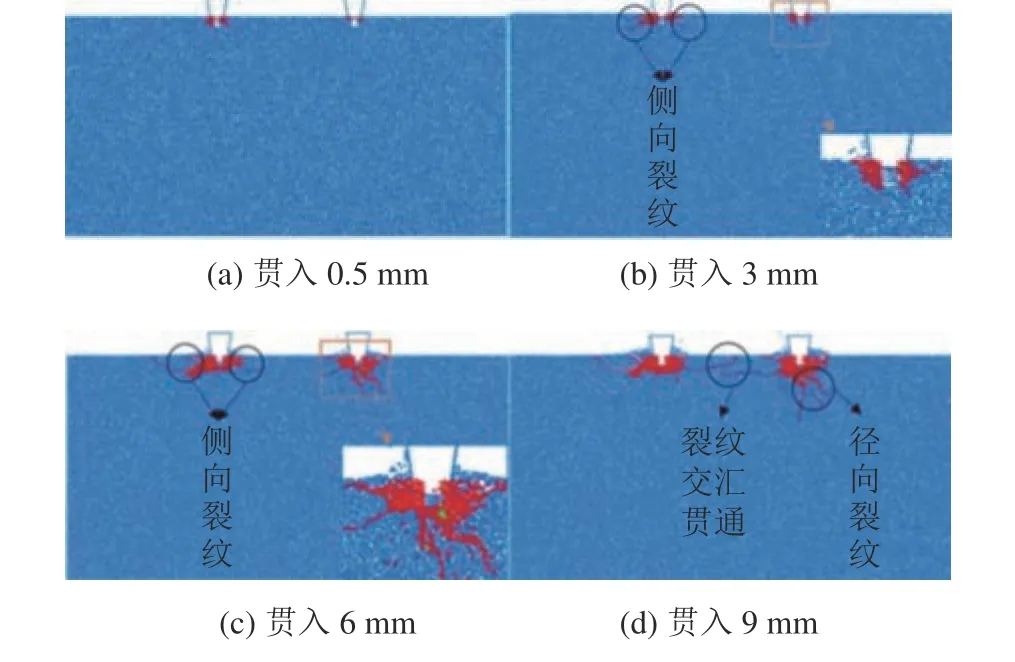

图7为侧置式模型滚刀侵入岩体裂纹生成与扩展。由图7可知:在刀具侵入岩体前期,裂纹的萌生起裂与常规破岩基本一致(图7(a)和(b));随着贯入度的增加,径向裂纹依然沿原方向缓慢扩展,但因为两把滚刀中间预切缝的存在,部分侧向裂纹的扩展方向发生改变(图7(c)),两把滚刀产生的部分原本朝岩面扩展的侧向裂纹,朝着更为薄弱的预切缝底端扩展,并在预切缝的底端交汇贯通;并且,当贯入度逐步增加到9 mm时(图7(d)),新的侧向裂纹在预切缝的底端交汇贯通,且裂纹的弧度更大更深,形成的破碎区域也更大。

图7 侧置式模型滚刀侵入岩体裂纹生成与扩展Fig. 7 Formation and propagation of cracks intruding into rock mass by the disc cutter of the side-mounted model

图8为前置式模型滚刀侵入岩体裂纹生成与扩展。由图8可知:在刀具侵入岩体前期,只有滚刀刀刃两侧与岩体接触;在经历弹性变形阶段之后,贯入到0.5 mm时,只有少量张拉裂纹产生;当贯入度继续增加到3 mm时,出现宏观侧向裂纹起裂并扩展,无径向裂纹产生,且依然只有张拉裂纹;贯入度增加到6 mm时,有少量剪切裂纹产生,并出现宏观径向裂纹的起裂,但仍以张拉裂纹和侧向裂纹为主,部分侧向裂纹扩展至岩面;当进一步贯入到9 mm时,预切缝被填满并压实后,滚刀刀刃与岩体充分接触,径向裂纹得到进一步的起裂和扩展,而部分侧向裂纹在两把滚刀中间交汇贯通,岩石起裂破碎。

图8 前置式模型滚刀侵入岩体裂纹生成与扩展Fig. 8 Formation and propagation of cracks intruding into rock mass by the disc cutter of the front-end model

2.1.2 裂纹扩展特征分析

图9为常规破岩、侧置式、前置式3种情况下,贯入度从0到9 mm滚刀连续贯入仿真过程中,滚刀破岩载荷、裂纹数量与贯入度关系曲线(均以1#刀载荷为例)。由图9可以观察到:3种情况下滚刀所受到的侧向力变化趋势一致,均在0附近波动,且波动越来越明显;常规滚刀破岩和侧置式模型破岩垂直力变化趋势一致,且与Cheng等[16]研究中滚刀侵入实验载荷波动情况一致,在贯入初期均有一个最大峰值载荷出现,并伴随裂纹数量的快速增长,大部分裂纹在此阶段萌生起裂;随后,载荷降低到一个较低水平,载荷呈现上下波动的状态,体现了岩石的跃进破碎特性,且随着贯入度的增加,波动峰值越来越大。

图9 切削力和裂纹数随贯入度变化曲线Fig. 9 Cutting force and crack number change curves with penetration

前置式模型的垂直力与前两种情况有较大的差异,由于滚刀下方预切缝的存在,滚刀贯入初期并未出现一个较大峰值载荷,载荷从0开始上下波动,垂直力载荷一直处于缓慢增长较低的水平,这也是这阶段裂纹萌生和扩展较慢的原因。随着贯入度的增加,垂直力载荷增大,其波动幅度也越来越大,裂纹数量也呈逐步增长的趋势。由此可以说明:滚刀垂直力载荷特性与裂纹的生成和扩展有关;峰值载荷越大、波动越大时,裂纹的生成和扩展也越容易。

图10为这3种情况下滚刀的平均垂直力随着贯入度的变化曲线。由图10可知,3种情况下,滚刀垂直力均随着贯入度的增大而增大,但是侧置式模型和前置式模型的垂直力均明显小于无切缝的常规滚刀破岩。这也说明两种模型中,预切缝的存在能够有效减小滚刀垂直力,特别是前置式模型中,滚刀刀刃前期与预切缝直接接触,滚刀垂直力载荷大幅降低,但在滚刀下方难以形成密实核,裂纹数量较少。

图10 不同破岩方式下垂直力随贯入度变化曲线Fig. 10 Vertical force varies with penetration under different rock breaking modes

结合上述分析和第2.1.1节内容可知,常规破岩和侧置式模型滚刀贯入岩石过程中,岩石裂纹的生成和扩展可以分为4个阶段,如图9(a)和(b)所示:1)弹性变形阶段(O点至A点)。岩样发生了弹性变形,裂纹还未产生。2)裂纹快速萌生起裂、初步扩展阶段(A点至B点)。此阶段与滚刀的最大峰值载荷区间相对应,裂纹数量快速增长,剪切裂纹基本在这个阶段中产生。3)裂纹缓慢扩展、数量趋于稳定阶段(B点至C点)。4)裂纹贯通、产生宏观破坏阶段(C点以后)。侧置式模型中,预切缝的影响发生在第3)阶段和第4)阶段中,影响裂纹的扩展方向和宏观破坏程度。前置式模型只有3个阶段:①弹性变形阶段;②裂纹随贯入度增加缓慢产生并扩展阶段;③裂纹贯通、产生宏观破坏阶段。

2.2 预切缝深度对裂纹扩展的影响

在预切缝辅助机械刀具破岩的研究中,切缝深度一直被研究者视为决定辅助破岩能力的重要影响因素[24]。因此研究预切缝深度对两种模型中滚刀破岩裂纹扩展的影响。设置滚刀贯入度P为6 mm,刀间距S为60 mm,预切缝深度h分别为3、6、9、12 mm,进行仿真计算,获得各预切缝深度下平均垂直力和裂纹数量,如表3所示。

表3 各预切缝深度下垂直力和裂纹数量统计Tab. 3 Statistics of vertical force and number of cracks at each pre-cut depth

图11和12分别是滚刀垂直力和裂纹数量随预切缝深度变化曲线。由图11和12可知,两种模型的垂直力和裂纹数量均随着预切缝深度的增加而减小,但前置式模型的垂直力和裂纹数量减小幅度要远大于侧置式模型的减小幅度。

图11 垂直力随预切缝深度变化曲线Fig. 11 Vertical force varies with the depth of the pre-cut seam

图12 裂纹数量随预切缝深度变化曲线Fig. 12 Number of cracks varies with the depth of the precut joint

图13和14分别展示了侧置式模型和前置式模型在各预切缝深度下岩石破碎情况。如图13(a)~(d)所示:在各预切缝深度下两把滚刀之间均产生了贯通裂纹;当预切缝深度大于滚刀贯入度6 mm时,贯通裂纹呈弧状,从滚刀刃部扩展到预切缝底端交汇,形成片状岩碴,且岩碴大小随着预切缝深度的增大而增大;当预切缝深度小于等于6 mm时,预切缝对裂纹的扩展影响较小,贯通裂纹避开预切缝在其下方交汇。如图14(a)~(d)所示:前置式模型中当预切缝深度小于等于滚刀贯入度6 mm时,会产生贯通裂纹;当其大于6 mm时,滚刀破岩载荷和裂纹数量大幅度下降,无贯通裂纹产生,破岩量也大幅度降低,不利于滚刀破岩。由此说明滚刀贯入度一定时,侧置式模型适用于预切缝深度大于贯入度情况,而前置式模型适用于预切缝深度小于贯入度情况。

图13 侧置式模型中各预切缝深度下岩石破碎情况Fig. 13 Rock fragmentation at each pre-cut depth in the side-mounted model

图14 前置式模型中各预切缝深度下岩石破碎情况Fig. 14 Rock fragmentation at each pre-cut depth in the front-end model

2.3 刀间距对裂纹扩展的影响

刀间距是滚刀在刀盘上一个重要布置参数,工程上刀盘的刀间距一般为40~120 mm[25]。设置滚刀贯入度P为6 mm,预切缝深度h为6 mm,刀间距S分别为70、80、90、100 mm,进行仿真计算,研究刀间距对两种模型中滚刀破岩裂纹扩展的影响,仿真结果如表4所示。

表4 各刀间距下垂直力和裂纹数量统计Tab. 4 Statistics of vertical force and number of cracks at each cutter spacing

图15和16分别是滚刀垂直力和裂纹数量随刀间距的变化曲线。由图15和16可知:两种模型的垂直力均随着刀间距的增大而增大,且前置式模型的垂直力均要比侧置式模型的小很多;裂纹数量则随着刀间距的增加呈先增大后减小的趋势。

图15 垂直力随刀间距变化曲线Fig. 15 Vertical force varies with the cutter spacing

图16 裂纹数量随刀间距变化曲线Fig. 16 Number of cracks varies with the cutter spacing

图17和18分别展示了侧置式模型和前置式模型在各刀间距下岩石破碎情况。如图17(a)~(d)所示:对于侧置式辅助破岩,当刀间距小于100 mm时,均产生了交汇贯穿裂纹,形成片状岩碴,且岩碴大小随着刀间距的增大而增大;当刀间距为100 mm时,岩石未起裂破碎,所以此时临界刀间距为9 0 m m。如图18(a)~(d)所示,对于前置式辅助破岩,岩石产生贯通裂纹只发生在刀间距为70 mm时,也就是说当刀间距不大于70 mm时,前置式辅助破岩下裂纹贯通,临界刀间距为70 mm。由此可见,两种模型裂纹数量呈现出先增大后减小变化趋势,拐点出现在刀间距能够产生贯通裂纹的临界点上。

图17 侧置式模型中各刀间距下岩石破碎情况Fig. 17 Rock fragmentation under each cutter spacing in the side-mounted model

图18 前置式模型中各刀间距下岩石破碎情况Fig. 18 Rock fragmentation under each cutter spacing in the front-end model

3 结 论

基于颗粒离散元的方法,建立了两种典型预切缝辅助滚刀破岩模型,分析了不同预切缝下滚刀破岩裂纹扩展机理,并研究了预切缝深度和刀间距这两个重要参数对两种模型破岩时裂纹扩展的影响,得出如下重要结论:

1)两种模型中预切缝辅助滚刀破岩机理不同,侧置式模型中预切缝的辅助作用发生在裂纹扩展阶段,诱导破岩过程中侧向裂纹向预切缝底端扩展,并交汇贯通;前置式模型中预切缝主要影响裂纹的萌生起裂,在贯入初期只产生侧向裂纹,并促使侧向裂纹向两侧扩展。

2)贯入度一定时,侧置式模型适用于预切缝深度大于滚刀贯入度的情况,而前置式模型适用于预切缝深度小于贯入度的情况。

3)两种模型破岩时垂直力随着预切缝深度的增加而减小,随着刀间距的增加而变大;产生的总裂纹数量随着预切缝深度的增加而减小,随着刀间距的增加先变大后减小,拐点出现在刀间距能够产生贯通裂纹的临界点上;切缝深度为6 mm时,侧置式和前置式辅助下岩石起裂破碎的临界刀间距分别为90 mm和70 mm。

4)在相同参数下,侧置式模型的辅助破岩效率要高于前置式模型的辅助破岩效率,但值得注意的是,前置式模型中滚刀的垂直力要远小于侧置式模型中的滚刀垂直力,可以通过进一步增加前置式模型中滚刀的贯入度来充分利用预切缝的辅助作用。