基于时程分析法的堆煤与落煤筒相互作用体系地震响应分析

2022-10-13吴春野

吴春野

(中煤科工集团 国际工程有限公司,北京 100013)

0 引言

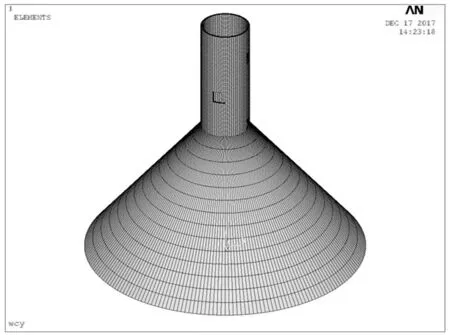

在实际工况中,落煤筒(见图1)并非作为一个单独的筒体结构存在,在其内、外侧均存有大量堆煤,且堆煤的总质量不断变化,堆煤最多时,堆煤总质量为落煤筒结构总质量的15倍。通过对堆煤与落煤筒结构相互作用体系动力特性的研究可知:落煤筒结构的内、外堆煤量对结构动力特性影响是较为明显的。但在现行相关的抗震设计规范中,并没有对该项内容做出相关规定,仅有部分学者针对与落煤筒类似的筒仓结构贮料动压力进行了相关研究。但是,落煤筒和筒仓在使用工况和结构形式上存在很大区别,如完全以筒仓结构在地震荷载作用下的地震响应规律作为落煤筒结构抗震设计的参照,则将存在很大的误差[1-4]。

图1 落煤筒结构

因此,本文以陕西益东煤矿落煤筒结构为研究对象,利用ANSYS软件,通过对单独落煤筒结构和储煤-卸煤过程中11种典型工况下煤堆与落煤筒结构相互作用有限元模型输入调整后的ELCENTRO 波进行时程分析计算,进一步研究落煤筒结构在地震荷载作用下的地震响应规律,以及在地震荷载作用下煤堆对落煤筒结构的影响规律,希望对该落煤筒结构的抗震设计起到指导作用。

1 模型建立及地震波选取

1.1 工程背景及计算工况

陕西益东煤矿落煤筒结构外直径为7.7 m,内直径为7.0 m,筒壁厚度为0.35 m,高度为39.0 m,落煤口高为2.0 m,落煤口水平夹角为30°。落煤口竖向间距为4.0 m,水平向夹角为90°(每层落煤口互为90°布置),落煤口距地面距离4.0 m,落煤口距顶面距离3.0 m。内侧堆煤高度为36.0 m,外侧堆煤高度为34.0 m,堆煤安息角为45°,堆煤半径为37.85 m,满堆煤状态下,外侧堆煤质量约为47 000 t[5]。

落煤筒采用C30 混凝土浇筑,配筋率为1.0%。混凝土弹性模量为3.45×1010Pa,泊松比为0.2,容重为24.5 k N/m3;钢筋弹模为2.1×1011Pa,泊松比为0.3,容重为78.0 k N/m3;原煤容重为9.8 k N/m3,内摩擦角为36°。结合实际使用工况,计算模型的工况选择如表1所示[6-7]。

表1 计算工况汇总

1.2 有限元模型建立

钢筋混凝土选用Solid65 单元,煤堆选用Solid45 单元,筒壁与煤堆的接触面分别选用Targe170单元和Conta173 单元。其中,混凝土筒壁为柔性目标面,而与之接触的原煤被假定为接触面,摩擦系数取0.35[8-9]。

混凝土和钢筋为弹塑性本构模型,堆煤则选用亚塑性本构模型。参考混凝土规范,钢筋、混凝土塑性变形的本构参数如表2所示。落煤筒底部Ux、Uy、Uz三个方向为全约束固接;内、外煤堆约束竖向Uz自由度,保留水平Ux、Uy向自由度。落煤筒结构的阻尼系数取值为0.05,煤堆取值为0.25[10]。以工况5为例,其计算模型如图2所示。

图2 工况5计算模型

表2 混凝土、钢筋本构参数

1.3 地震波选取

本文选用EL-CENTRO 波,并结合实际使用情况,按照最大加速度为0.10 cm/s2的要求进行调幅,以调幅后的地震波对结构进行地震响应分析,鉴于筒体结构的几何对称特性,计算时只输入加速度值最大的水平方向地震波(即x方向),其中,EL-CENTRO波的最大水平加速度值为341.70 cm/s2,调整后的加速度为98.06 cm/s2,波长截取时间为10 s。

2 落煤筒结构地震响应分析

图3为堆煤工况1时落煤筒结构的第一层落煤口、第三层落煤口四周边框底部以及最顶层加速度值最大处的加速度时程曲线。通过对落煤筒结构的加速度、层间位移角和水平应力进行对比可知:随着结构高度的增加,加速度的最大值也随之增加;加速度的放大系数由下至上也是一个放大过程,并且从第二层落煤口开始,结构的加速度放大系数均大于1,说明在地震波的作用下,结构对地震波的传播起放大作用。每层落煤口四周的顶部加速度响应和加速度放大系数明显大于底部位置的加速度响应和加速度放大系数,主要原因是,落煤口的存在降低了落煤口区域整个结构的水平向刚度。

图3 堆煤工况1模型的加速度时程曲线

随着结构高度的增加,层间位移亦随之逐渐增大,最大的层间位移出现在落煤筒结构的最顶端,最大位移为7.38 cm,层间位移角为1/529,主要是由于落煤口的存在,使得整个结构在竖向上不连续,导致整体刚度相比无洞口的筒壁结构刚度有所降低。因此,在抗震设计时需要考虑适当的安全系数。每层落煤口四周顶部的层间位移和层间位移角变化范围明显大于底部位置的层间位移和层间位移角变化范围。

整个结构在水平方向的应力响应随着高度的增加而逐渐变小,但每层落煤口四周的地震应力响应最为明显,落煤口附近也伴随应力集中现象。水平应力最大值出现在第一层落煤口边框四周的底部,最大值为2.95 MPa,因此,该区域是应力最薄弱部分,设计时应重点考虑。每层落煤口四周的顶部应力均小于底部位置的应力,主要是由于整个落煤筒结构从下至上对于地震加速度和位移反应均呈放大趋势,底部环向封闭区域的筒壁对于落煤口区域来说起到了约束嵌固作用。

3 储煤过程地震响应分析

在储煤过程中,整个结构体系的总质量不断增加,工况7模型的储煤量达到最多,通过对整个储煤过程中堆煤与落煤筒相互作用体系的加速度、层间位移角、水平应力进行对比可知:随着内、外侧堆煤质量的增加,在相同地震波作用下,落煤筒结构相同位置的加速度响应亦随之增加;随着落煤筒高度的增加,结构的加速度响应最大值也随之增加,加速度的放大系数由下至上逐步增大,但值得注意的是,处于煤堆埋深以下区域的加速度响应增长趋势远大于煤堆埋深以上区域的加速度响应增长趋势,所以,该区域在每层落煤口四周的顶部加速度放大系数远大于底部的放大系数,进一步验证了底部环向封闭区域的筒壁对于落煤口区域的约束嵌固作用;在整个储煤过程中,加速度响应最大的是堆煤工况7,在该工况下,整个结构的最大加速度响应达到了19.5 m/s2,加速度放大系数达到19.9,抗震设计时应重点考虑。

图4为工况4和工况7堆煤与落煤筒相互作用模型最顶层位移响应最大处的位移时程曲线。从图4可知:随着内、外侧堆煤量的增加,落煤筒结构相同位置的水平位移响应亦随之增加,受影响程度也越来越明显;随着落煤筒高度的增加,结构水平位移响应最大值也随着增加;处于煤堆埋深以下区域的位移响应增长趋势远大于煤堆埋深以上区域;所有区域落煤口四周的顶部位移响应远大于底部;位移响应最大的是工况7,最大位移响应出现在最顶层,水平位移值达到了23.55 cm,层间位移角为1/165。从堆煤工况3模型开始,层间位移角的大小与结构的竖向高度成反比关系。最大的层间位移角出现在工况7模型的第一层落煤口的顶部,达到了1/109,位移为5.47 cm。

图4 工况4、7模型的最顶层位移时程曲线

在应力响应方面,相互作用模型的水平应力响应值远大于单独落煤筒结构的水平应力响应值,工况7模型的最大应力响应值为单独落煤筒的2.7倍。在整个储煤过程中,不同位置的水平应力响应值随着煤堆高度的增加而降低,即整个模型底部的水平应力响应最大,但值得注意的是,处于煤堆埋深以下区域的水平应力响应增长趋势远大于煤堆埋深以上区域。堆煤工况7时结构的最大水平应力区域为第一层落煤口底部,水平应力最大值为7.97 MPa。

4 卸煤过程地震响应分析

在卸煤过程中,随着外侧煤堆的不断减少,在挖煤区,随着外侧煤堆逐渐被挖去,相当于该区域整个结构的有效质量随之降低,导致该区域结构的加速度响应和加速度放大系数均随之降低。在非挖煤区,加速度响应和加速度放大系数均随之增加,主要是外侧煤堆属于散粒体颗粒,其刚度较落煤筒的钢筋混凝土结构要低很多,因此,外侧煤堆会对整个结构起到一定的缓冲和减震作用。最顶层结构的地震响应也随着外侧煤堆被逐渐挖去而增加。随着落煤筒高度的增加,加速度响应最大值也随着增加,加速度放大系数由下至上逐步增大,每层落煤口顶部加速度放大系数远大于底部。影响落煤筒结构加速度响应的主要因素为内外煤堆的总量和外侧煤堆的缓冲减震作用。在所有堆煤工况中,加速度响应最不利工况为堆煤工况12,设计时应重点考虑。

在位移响应方面,整个卸煤过程中,随着煤堆高度降低,在挖煤区,结构的位移响应随之降低;在非挖煤区,结构的位移响应随之增加,主要原因是,非挖煤区对侧的煤堆被挖走,缓冲减震作用降低,导致非挖煤区结构的地震响应大小与外侧煤堆被挖去量成正比。随着落煤筒高度的增加,位移响应最大值随之增加,每层落煤口四周顶部位移响应远大于底部。在相同工况下,同一高度非挖煤区的位移响应大于挖煤区的位移响应。在所有堆煤工况中,位移响应最不利工况为堆煤工况12,水平位移响应最大值为29.38 cm,相比于工况7模型水平位移响应的最大值23.55 cm,增加了5.83 cm,主要是由于缓冲隔震能力降低所导致的。另外,对于层间位移角来说,最大层间位移角在工况8的第一层落煤口顶部(即外侧煤堆刚被挖去时),最大层间位移角为1/112。

图5为工况7模型第一层落煤口水平应力最大处应力时程曲线与工况12堆煤与落煤筒相互作用模型挖煤区和非挖煤区第一层落煤口应力值最大处应力时程曲线对比分析。通过对比可知:在卸煤过程中,在挖煤区,随着外侧煤堆被挖去,该区域的有效质量随之降低,外侧煤堆对落煤筒结构的约束能力也随之减少,结构的应力得到释放,导致该区域结构的应力响应随之降低;在非挖煤区,结构的水平应力均随之增加,主要是由于外侧煤堆属于散粒体颗粒,其刚度较落煤筒的钢筋混凝土结构要低很多,因此,外侧煤堆会对整个结构起到一定的缓冲和减震作用。最顶层结构的应力响应也随外侧煤堆被逐渐挖去而增加,主要是由于整个模型的减震能力降低所致。另外,随着落煤筒高度的增加,结构的应力响应最大值也随之降低,该区域在每层落煤口四周的底部水平应力远大于顶部的应力。应力响应最不利工况为堆煤工况12,设计时应重点考虑。

图5 工况7、12第一层落煤口应力时程曲线

5 结论

本文以亚塑性本构关系模拟堆煤、以弹塑性本构模拟混凝土材料,通过ANSYS软件内嵌的接触单元建立了储煤-卸煤全过程的12种不同堆煤工况有限元模型,通过计算分析,得出结论如下:

(1)内、外堆煤量对结构的地震响应影响十分明显,在结构抗震设计中应充分结合使用工况对结构的安全性进行计算。

(2)对于单独落煤筒结构:随着结构高度的增加,加速度和加速度放大系数、层间位移和层间位移角均随之增加,而应力响应则相反,每层落煤口四周的应力响应最为明显,应力最大值出现在第一层落煤口底部。结构加速度放大系数从第二层落煤口顶部开始大于1,最顶层的层间位移角为1/529,结构的最大应力响应为第一层落煤口底部,应力值为2.95 MPa。

(3)对于储煤过程:随堆煤高度增加,落煤筒结构的加速度、位移、应力响应随之增加。随着结构高度的增加,结构的加速度、位移响应最大值也随着增加,应力最大值随之降低。处于煤堆埋深以下区域的加速度、位移、应力响应增长趋势远大于煤堆埋深以上区域。最不利的加速度、位移响应出现在堆煤工况7模型的最顶层,而最不利应力响应出现在堆煤工况7模型的第一层落煤口底部。结构的第一层落煤口顶部的加速度放大系数从工况3、底部从工况5开始均大于1;从工况2开始,多处落煤口的层间位移角超出抗震规范允许值;最不利应力值几乎是单独落煤筒模型相应位置应力值的2.7倍。

(4)对于卸煤过程:在挖煤区,随着堆煤高度降低,结构的加速度、位移、应力响应均随之降低;在非挖煤区,结构的加速度、位移、应力响应则随之增加。相同工况下,随着结构高度的增加,加速度、位移响应最大值也随之增加,但应力响应随之降低;在同一高度处,非挖煤区的加速度、位移、应力响应却大于挖煤区的加速度、位移、应力响应。最不利加速度、位移响应出现在堆煤工况12模型非挖煤区一侧的最顶层,而最不利应力响应出现在堆煤工况12 模型非挖煤区第一层落煤口底部。结构的加速度放大系数均大于1,层间位移角也均超出允许范围,最大应力响应比堆煤过程略有增加,设计时应重点关注。