基于电磁超声横波的管道剩余厚度检测

2022-10-13徐立军刘福禄丁一清李正勇谢跃东

徐立军 刘福禄 丁一清 李正勇 谢跃东

(1. 北京航空航天大学 仪器科学与光电工程学院, 北京 100083; 2. 北京航空航天大学 沈元学院, 北京 100083;3. 上海航天动力技术研究所, 上海 200000)

管道作为石油、天然气、燃气等液体和气体的主要输送方式,在人们的日常生活和工业生产中承载着关键性工作,其服役状态直接影响着能源运输和生产生活的安全、稳定。 随着服役时间的增加,在役管道不可避免地会出现裂纹、腐蚀等缺陷,严重的缺陷会直接导致管道泄露等事故,进而造成重大的经济损失。 管道剩余壁厚的及时检测可以避免因腐蚀造成管道泄漏事故,同时管道剩余壁厚是管道可靠性的重要指标之一。

在实际的管道检测过程中,管道的腐蚀多发生在外表面,且具有腐蚀残留、工作环境恶劣等特点。 电磁超声换能器(electromagnetic acoustic transducer,EMAT)具有非接触、无需耦合剂、对被检测表面光洁度无严格要求并能够产生多种声波模态等特性,适合用于管道剩余壁厚的在线检测。电磁超声相较于压电超声测厚具有更好的环境适用性,无需对被测管道进行表面清洁处理,避免因高低温等恶劣情况造成耦合剂失效导致压电超声无法使用,同时电磁超声移动更加灵活。 EMAT测厚是利用洛伦兹力机制、磁致伸缩机制和磁化力机制在被检测对象内部激发并接收超声波信号,根据声波波速和传播时间计算出被检测部件的厚度。 电磁超声系统中换能器线圈和磁铁的形状、大小与位置设置灵活,可以激发多种类型的超声波,但由于在金属管道中横波的波速约为纵波的一半,且波模态稳定,成为最适合作为回波法测量剩余厚度的声波类型。 利用电磁超声测厚,国内外研究人员开展了很多研究工作。 Asano 和Yoshida[1]应用电磁超声共振技术,设计了一种测量钢板表面氧化膜厚度的电磁超声换能器;Hobbis和Aruleswaran[2]使用英国华威大学开发的宽带EMAT 系统对厚度范围在0.28 ~2.8 mm 之间的铝合金样品进行了静态测量,实验的标准偏差小于等于0. 08 μm;Parra-Raad 等[3]设计了一款新型EMAT 结构,通过2 个彼此正交的线圈在金属材料中激发出2 个正交极化的剪切波,这使EMAT 同时进行厚度测量和裂纹检测成为了可能。 国内许多高校均开展了电磁超声测厚方面的研究,哈尔滨工程大学的王相豪[4]研制了快速精确测量的EMAT 测厚系统,实现了对标准钢块的厚度测量,测量精度为0.5 mm;浙江大学的唐志峰等[5]设计了一款具有定点超声测厚功能的复合式电磁超声设备,实现了钢管测厚误差小于0.1 mm;哈尔滨工业大学的孙峥等[6]研制了一种用于管道内检测的EMAT 在线测厚装置,实现了8 ~35 mm 范围内的在役管道厚度测量。 目前,针对管道电磁超声测厚装置和声波在管道壁内声束辐射的研究较少。

本文主要研究基于电磁超声横波模态的管道壁厚测量方法及其换能器激励线圈优化设计,并利用自研的电磁超声系统实现了对铝制管道剩余厚度的精确测量。 利用有限元模拟仿真的方法分析了螺旋线圈参数对横波在铝制管道传播的影响,以回波信号信噪比为主要参考因素制作电磁超声换能器。 根据管道壁内横波声束辐射指向性验证了系统可行性,实现了铝制管道剩余壁厚误差小于0.2%的精确测量。

1 电磁超声横波测厚原理

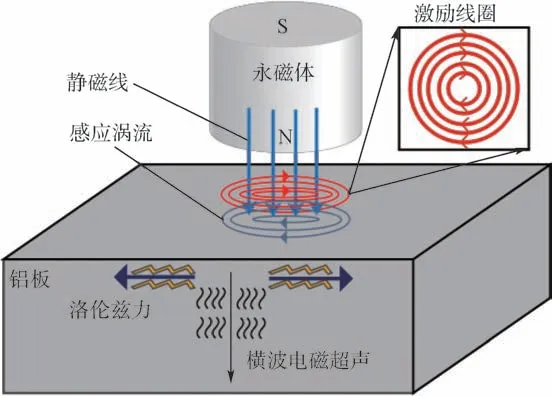

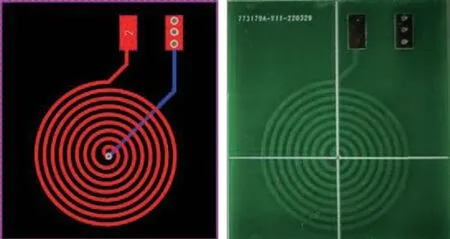

EMAT 一般由永磁体和激励线圈组成。 永磁体提供偏置磁场,激励线圈搭载高频电流从而在试件表面激发高频涡流场。 通过不同方向的偏置磁场和不同形状的线圈组合,能够产生体波、表面波、导波等不同类型的声波[7]。 在试件厚度测量过程中,横波在结构件边界处不存在模式转换且波速较慢,因此成为广泛采用的声波类型。 典型的横波电磁超声换能器如图1 所示,横波电磁超声换能器由永磁体和螺旋形激励线圈组成。 永磁体产生方向垂直于试件表面的偏置磁场,流过螺旋形激励线圈的高频电流在试件表面感应出涡流场,在垂直偏置磁场作用下产生洛伦兹力,使得试件表面晶粒形变带动相邻质点振动成为超声波波源。 电磁超声的接收过程是电磁超声激励的逆过程。 对于非铁磁性的铝制材料,在垂直偏置磁场作用下的横波电磁超声主要是由洛伦兹力产生的,磁致伸缩力和磁性力可以忽略不计[8]。

图1 典型的横波电磁超声换能器示意图Fig.1 Schematic diagram of a typical shear wave electromagnetic acoustic transducer

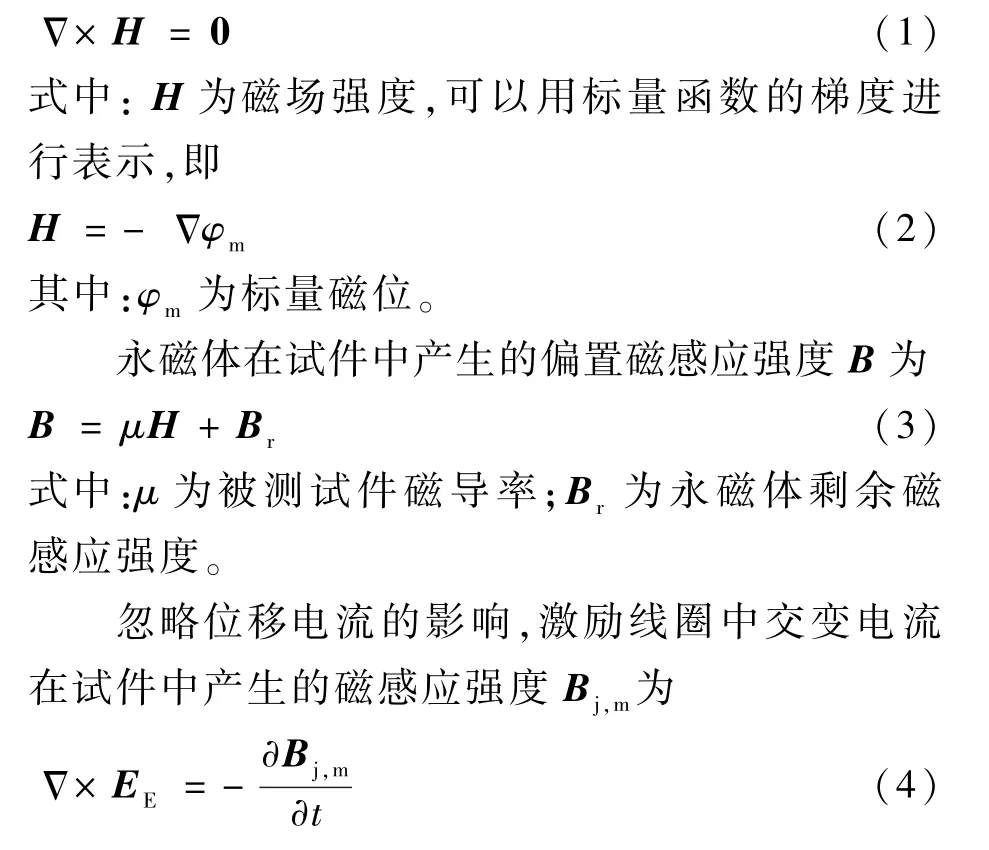

电磁超声的换能过程涉及到静态磁场、脉冲涡流场和固体力学场等多种物理场的耦合。 永磁体产生的偏置磁场为静态磁场,没有电流的产生,即J=0,为

式中:EE为涡流的电场强度。

同时,激励线圈中高频电流在试件表面感应出涡流密度JE为

式中:σm为被测试件的电导率。

在偏置磁场和激励线圈作用下,被测试件中产生的洛伦兹力FL为

在非铁磁性的铝材料中,洛伦兹力FL是由静态磁场B和被测试件内部涡流感生的交变磁场Bj,m共同作用产生的。 电磁超声接收过程是其产生的逆过程:声波在传播过程中遇到声阻抗不同的地方会发生反射,当声波经过反射再次回到试件上表面时,试件中带电粒子的运动在外部静磁场作用下会形成动态电流[9]。 回波涡流密度为

式中:J′E为试件中涡流密度;ν为与磁场B相互作用的粒子速度。

动态电流在导体周围产生交变磁场,该磁场被换能器中螺旋线圈接收,产生电压回波信号。横波电磁超声通过测量超声始波和回波或2 次回波之间的时间差确定试件的厚度。 回波传播路程为试件厚度的2 倍,因此试件厚度h为

式中:νm为试件中声速;Δt为回波时间间隔。

2 换能器优化与测试

2.1 电磁超声换能器的仿真与优化

横波电磁超声测量管道剩余壁厚虽然具有精度高、非接触、不易受测试环境影响等优点,但是其能量交换效率低下、接收信号微弱[10-11]等缺点不能忽视。 通过对超声换能器参数优化可以在一定程度上改善电磁超声测量的不足,使之满足剩余厚度测量系统的检测要求。 利用有限元仿真软件对测量系统进行建模并利用正交化试验思想优化仿真参数设计。 对换能器激励线圈参数进行优化可以提高系统性能,提高横波回波电压信号的峰峰值和信噪比。 超声换能器参数优化中,国内外的许多学者已经进行了广泛的研究得到改变线圈提离距离d对回波信号幅值的影响,即在系统可制作范围内,应尽量减小线圈提离距离[12-13];同时,换能器中永磁体的尺寸与线圈的尺寸不存在严格固定比例关系,可以根据线圈做调整[9,14]。因此,本文系统换能器优化过程中充分考虑工艺情况和应用场景,将线圈参数中的提离距离、永磁体尺寸和永磁体与线圈的间距设为固定值,不予讨论研究。 对于线圈中的其他参数,如线圈匝数(cn)、线圈宽度(ω)和线圈间距(l)作为主要的优化参数。

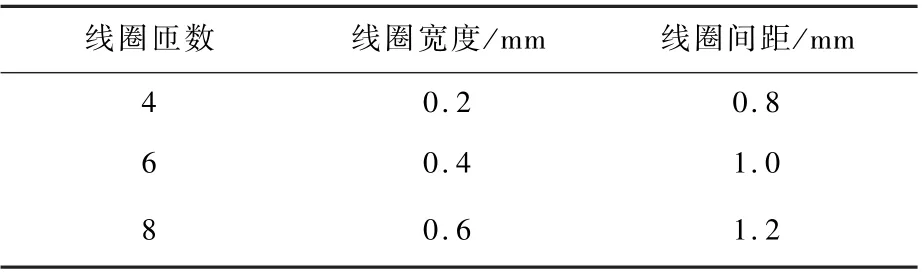

根据现实参照和使用环境,将EMAT 优化参数设置如表1 所示。 其他参数根据实际制作情况分别设置:线圈提离高度为0.112 5 mm(PCB 印刷电路中阻焊层厚度为0.012 5 mm,绝缘胶带厚度为0.1 mm);线圈厚度采用1 盎司铜箔的PCB印刷电路标准为0.035 mm(1 盎司=28.350 g);线圈与永磁体的距离为0.9 mm(PCB 印刷电路板材厚度为0.8 mm,绝缘胶带厚度为0.1 mm);永磁体采用半径为20 mm、高为20 mm 的圆柱形磁铁,材料为NdFeB(N54)。

表1 电磁超声换能器参数优化范围Table 1 Electromagnetic acoustic tranolucer parameter optimization range

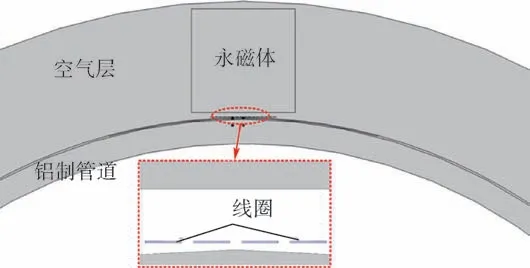

有限元仿真的几何模型如图2 所示。 为节省计算资源,将完整铝制管道截取90°,即周向四分之一管道作为检测剩余厚度的模型,管道外直径为200 mm,厚度为5 mm。

图2 横波电磁超声有限元仿真模型Fig.2 Shear wave electromagnetic acoustic finite element simulation model

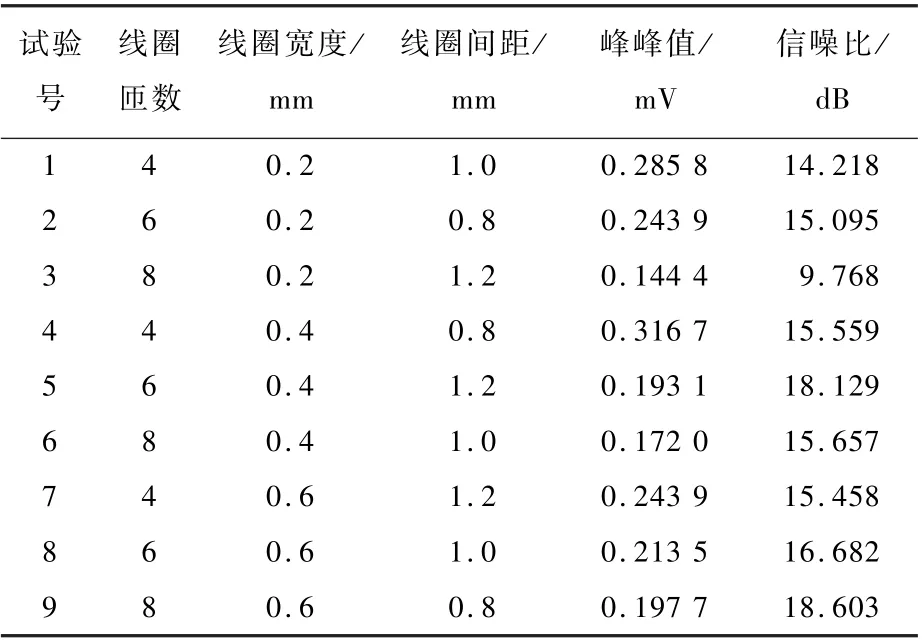

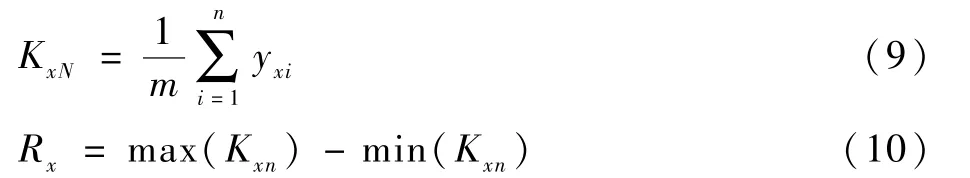

根据需要优化的换能器参数设计了一个正交阵列(L9(34)),如表2 所示,利用有限元仿真软件对正交测试阵列进行仿真,并记录仿真中回波电压信号中的峰峰值和信噪比。 为了表征离散化的程度并评估各个因子对测试结果的影响程度,需要对正交试验的结果进行极差分析,其计算的过程为[15]

表2 横波电磁超声换能器参数正交测试阵列Table 2 Shear wave electromagnetic acoustic transducer parameter orthogonal test array

式中:yxi为含有参数因子x的第i次测试结果,x因子为需要优化的参数;m为参数因子x在水平N的测试次数,N=1,2,3;n为测试总数;KxN为该水平下参数因子x试验结果的平均水平;Rx为参数因子x对实验结果的影响程度。

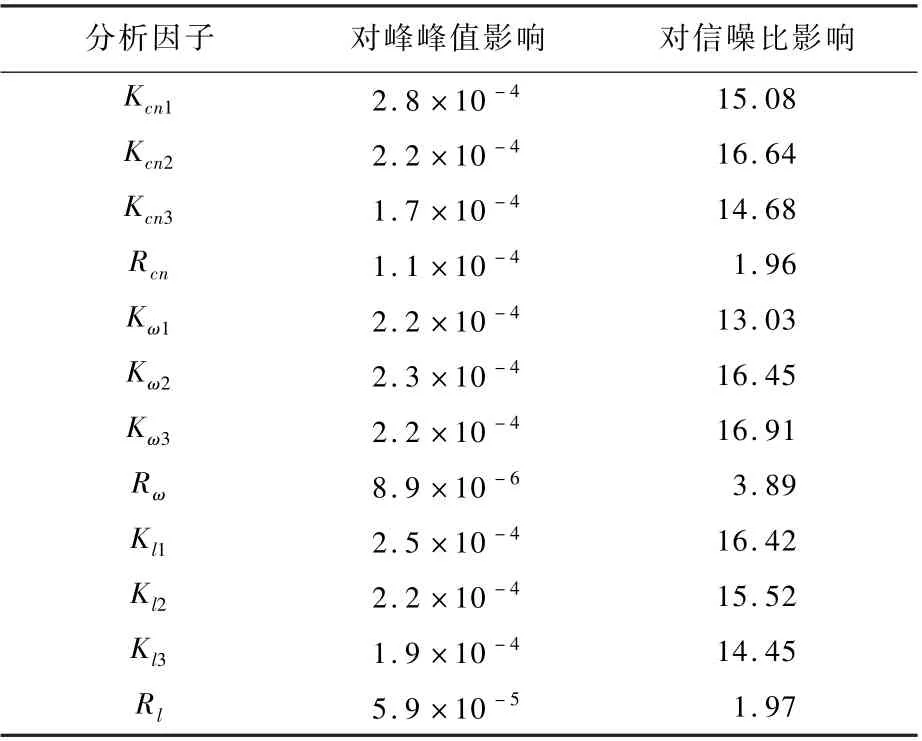

根据有限元法仿真结果得到平均值KxN和影响程度Rx的结果,如表3 所示。 可得到,对于回波电压信号的峰峰值有Rcn>Rl>Rω,而对于信噪比存在Rω>Rcn≈Rl。 随着线圈匝数的增加回波信号峰峰值逐渐减小,信噪比下降;线圈宽度对峰峰值的影响可以忽略,但信噪比随其增加而增加;线圈间距与线圈匝数对回波峰峰值及信噪比的影响情况相同。

表3 正交试验结果分析Table 3 Analysis of orthogonal experiment results

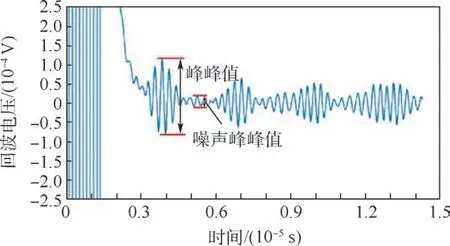

回波式横波电磁超声测厚系统中,螺旋形线圈接收到的回波电压仿真结果如图3 所示,电压信号微弱,通常为几十至几百微伏量级,对于检测系统的接收是困难的。 同时,在回波电压信号中通常夹杂着反射纵波和其他波模态的干扰及电路噪声的影响。

图3 横波电磁超声回波电压信号Fig.3 Shear wave electromagnetic acoustic echo voltage signal

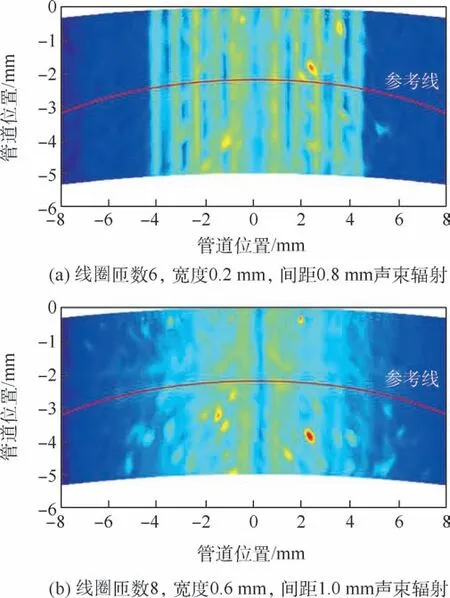

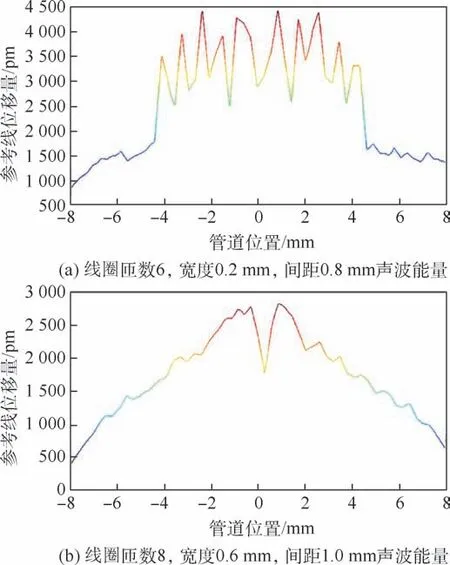

测量系统要求回波电压信号不仅具有较高的幅值还应有足够的信噪比来提高接收系统中反射横波电压信号的时间准确性。 在仿真中可以看到回波电压信号幅值较小,信噪比较低,为保证接收处理系统对回波信号的时间处理精度,优先保证信噪比参数。 同时考虑到较少的线圈匝数会激励出较少的涡流,造成电磁超声信号能量微弱影响检测性能。 在此基础上考虑到被测管道为圆形与PCB 印刷电路板上的线圈不能完全贴合,针对此情况对超声传播过程中的声束指向性进行仿真,结果如图4 所示。

图4 横波在管道壁中声束辐射图Fig.4 Schematic of beam radiation of shear wave in pipe wall

以管道壁厚截面的中心弧线为参考,将横波传播中参考线处声波能量做曲线,如图5 所示。当线宽较宽、线间距较大时虽然声波能量较小,但声波指向性更好、发散角小,能量更多集中在激励线圈的中心路径上,得到的回波电压信号信噪比更高。 经过以上仿真分析,最终决定使用线圈匝数为8,宽度为0.6 mm,间距为1.2 mm 的PCB 印刷电路板线圈,并对其进行了相应制作,如图6 所示。 通过有限元仿真看到使用的激励线圈所产生的横波在管道内传播路径主要集中在中心位置,在其反射的过程中能量较为集中,与平板中传播情况基本相同,可忽略管道弧形对测量产生的影响,证实方案的可行性。 由管壁超声的传播路径和指向性可以得到,该传感器的管壁剩余厚度测量区域为传感器中心区域覆盖处的管道厚度。

图5 横波在管道壁中声波指向性图Fig.5 Energy distribution of shear wave in acoustic directivity of pipe wall

图6 电磁超声激励用PCB 螺旋线线圈Fig.6 Spiral PCB coil for electromagnetic acoustic excitation

2.2 横波电磁超声测厚系统测试

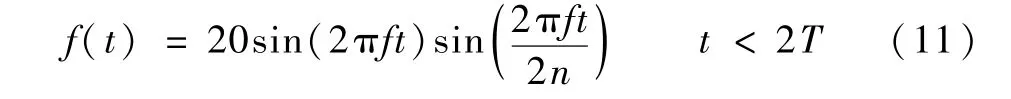

横波电磁超声激励信号一般采用具有一定占空比的正弦脉冲信号,从信号处理角度来说,其实质是加了零次幂的矩形窗的正弦调制信号。 添加不同窗函数调制下的激励信号会对回波电压信号的峰峰值和信噪比产生显著影响。 因为不同的调制窗函数会有不同的带宽,所以应尽量选择窄带脉冲激励以实现最大化信噪比[16]。 测试系统采用的是与有限元仿真一样的带有海明窗调制的脉冲激励正弦电流信号为

式中:信号频率f为3.5 MHz;脉冲周期数n为5。换能器中线圈激励信号如图7 所示。

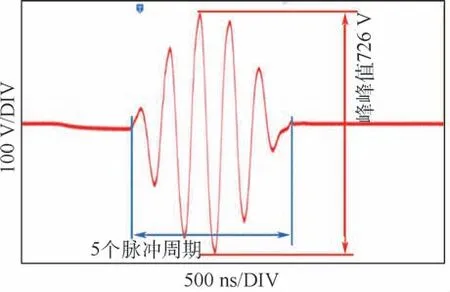

图7 电磁超声脉冲激励信号Fig.7 Electromagnetic acoustic pulse excitation signal

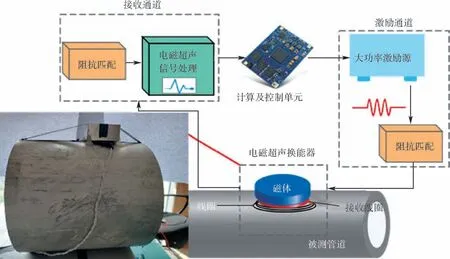

试验测试系统采用自研的高功率脉冲激励源和接收器,如图8 所示,大功率激励源与换能器中激励线圈经过阻抗匹配之后相连接,由于匹配不完美问题,实际测量中激励线圈端激励电压峰峰值为726 V,流经线圈的电流峰峰值为18.15 A,峰峰功率为13 kW。 将换能器放置在外径为200 mm、壁厚为5 mm 的铝制管道外表面,将永磁体放置在激励和接收线圈之上,永磁体尺寸、材料及牌号与仿真设置完全一致。 换能器中,将与激励线圈相同规格的接收线圈放置在激励线圈上方,经过阻抗匹配之后与接收端电路相连接,经过限幅、滤波、60 dB 的放大和数据处理之后得到回波信号如图9 所示。

图8 管道剩余厚度测试系统Fig.8 Pipeline residual thickness test system

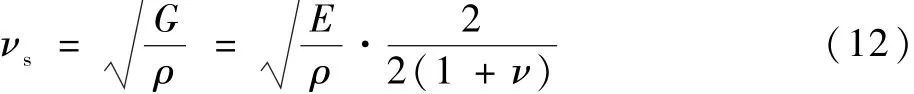

在处理完成后的回波电压信号(见图9)可以明显看到管道剩余厚度的2 次回波电压信号,根据2 次回波电压的时间间隔可以计算所测量的管道剩余厚度。 铝材质中的横波传播速度[17]为

图9 横波电磁超声实际回波电压信号Fig.9 Actual echo voltage signal of shear wave electromagnetic acoustic

式中:G为铝材质的剪切模量;ρ为铝材质密度;E为铝材质弹性模量;ν为铝材质泊松比。 对于铝材质而言,E=7.0 ×1010Pa,ρ=2 700 kg/m3,μ=0.33,故有νs=3.122 ×103m/s。

根据多次测量数据平均可得到2 次回波之间的时间间隔为3.24 μs,根据计算得出的横波声速可得到管道剩余厚度为5.057 mm,这与用电子游标卡尺多次测量得到的厚度5. 05 mm 误差为0.007 mm。 同时对标称外直径为200 mm,壁厚为10 mm 的铝制管道进行同样操作的壁厚检测,得到2 次回波之间的平均时间间隔为6.49 μs,计算管道壁厚为10.131 mm,与用电子游标卡尺多次测量的厚度10.12 mm 误差为0.011 mm。

2.3 结果分析

在测试系统中,由于线圈复阻抗测量误差、阻抗匹配计算的数据截断和匹配感容器件的制造误差造成了阻抗匹配后的阻抗还存在感抗,进而引起大功率激励源输出信号的拖尾现象。 同时,超声激励时接收电路会进入饱和状态,受限于系统中运算放大器的过载恢复时间限制,会造成激励过后存在约10 μs 恢复时间。 在此时间内的回波信号淹没在饱和输出中,难以通过数据处理的手段分离和计算。

由于电子游标卡尺的测量分辨率限制,因此在多次测量后只能精确到0.01 mm,在与横波电磁超声测量的厚度进行误差比较时,存在数据的不准确性。

3 结 论

本文根据管道剩余厚度检测的应用需求,设计了基于电磁超声横波的管道剩余厚度检测系统,主要结论如下:

1) 针对测量对象将系统中换能器线圈参数进行优化,并仿真横波在管壁中声束辐射指向性验证了换能器受弧形管壁影响较小,满足厚度测量的可行性。

2) 针对换能器线圈匝数和线圈宽度分别为回波信号峰峰值和信噪比的最大影响因子,设计了满足系统检测需求的换能器并利用自研电磁超声系统实现了误差小于0.2%的高精度管道剩余壁厚测量。