重油航空活塞发动机燃油喷射技术

2022-10-13丁水汀邵龙涛赵帅朱锟杜发荣周煜

丁水汀 邵龙涛 赵帅 朱锟 杜发荣 周煜

(1. 北京航空航天大学 航空发动机研究院, 北京 100083;2. 北京航空航天大学 能源与动力工程学院, 北京 100083; 3. 中国航空发动机研究院, 北京 101300)

燃油喷射系统(fuel injection system, FIS)是确保重油航空活塞发动机(heavy fuel aircraft piston engine, HF-APE)健康、稳定、最大限度发挥动力性能,保证飞机正常工作的关键系统。 随着重油航空活塞发动机技术水平的不断提升,燃油喷射系统也由简单到复杂,并且由机械控制向电子控制过渡。

最近几十年来,航空汽油在燃烧特性、雾化特性及低温流动性方面的优势使其一直作为航空活塞发动机的主要燃料[1],但航空汽油饱和蒸汽压高、闪点低、挥发性强的特性又使其常温下遇明火容易发生爆炸,给燃料储运和使用方面带来了很大的安全隐患[2],燃料管理难度加大,尤其在军用领域的使用受到限制,欧美国家对于含铅燃料的禁用时间已经有了明确的规定,并且在军舰等军事设备上严禁配备航空汽油[3]。

相比于航空汽油,航空重油(煤油、柴油)具有黏度大、挥发性差、闪点高及安全性高的特性,全世界范围都有广泛供应,除此之外,压燃重油采用更高的压缩比,得到更高的燃烧效率及更低的油耗[4],具有缓解航空汽油等轻质燃油紧缺、提高安全系数等优点,在通用航空领域具有广阔的应用前景[5]。 除此之外,重油在军方后勤保障系统中有深厚的根基,因此使用航空煤油或者柴油的航空器更受军方青睐。 但是由于重油燃料黏度较大、蒸发性差、燃油雾化效果不理想的限制[6],导致部分重油航空活塞发动机在起动阶段必须采取预热、引燃、高能点火等辅助手段,且起动过程转速不稳定,发动机易熄火[7];发动机高速运转时,燃油蒸发时间不足,排气逸出损失大[8];随着飞行高度的增加,航空活塞发动机的进气温度下降,压缩终了缸内温度低,燃油蒸发速率降低,混合气质量下降,有效热效率下降,有效燃油消耗率上升,碳烟排放显著增加[9]。

本文对当前重油航空活塞发动机采用的燃油喷射系统进行梳理;对研究燃油喷射技术的相关理论、仿真模拟及试验方法进行总结;对二冲程缸内直喷燃油喷射技术、先进燃油喷射的控制策略、燃油喷射与燃烧室的匹配、负碳燃料燃油喷射技术等进行前瞻性探索;对重油航空活塞发动机的发展起到参考与借鉴作用。

1 重油航空活塞发动机燃油喷射系统的研究进展

虽然目前航空活塞发动机大多为点燃式航空汽油活塞发动机,但以柴油和航空煤油等重油为燃料的压燃式发动机价格更便宜、热效率更高、系统结构简单、安全性好,逐渐成为航空活塞发动机发展的新趋势[10]。

重油航空活塞发动机燃油喷射系统历经百年的发展,形成了以进气道燃油喷射(port fuel injection,PFI)系统、机械燃油直喷(mechanical fuel direct injection,MFDI) 系统、高压共轨燃油喷射(high pressure common rail,HP-CR)系统及空气辅助喷射(air assisted direct injection,AADI)系统为代表的重油航空活塞发动机燃油喷射系统[11]。

1.1 进气道重油喷射系统

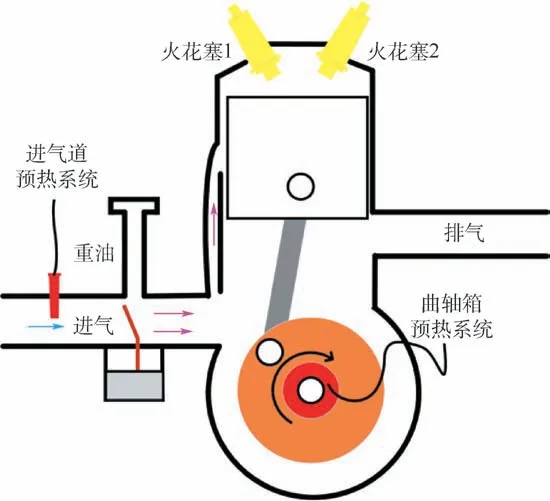

进气道重油喷射系统通过预热发动机进气道与曲轴箱、改进化油器、提高燃油温度的方式来加快重油的蒸发速度,重油以油气混合气的形式进入气缸。 采用高能火花塞提高点火能量,使重油能被点燃。 由于进气道重油喷射需要电辅助预热及更多的点火能量,因此多用于小型重油航空活塞发动机。 进气道重油喷射的原理如图1 所示。

图1 进气道重油喷射原理Fig.1 Schematic of port fuel injection

国外率先开展进气道重油喷射系统研究的单位有:德国3W 公司,其开发的3W-157xiB2HFE Fi 发动机采用进气道喷射和电辅助加热措施燃烧JP8 航空煤油,该系统使得发动机结构异常复杂[12];美国罗切斯特理工学院的Sonex 燃烧系统采用电加热气缸盖,改进化油器的方式将二冲程汽油机改烧JP8 航空煤油[13]。 国内,北京交通大学的宁智教授团队对进气道喷射的二冲程涡轮增压发动机进行了仿真分析,分别从排气能量、排气背压、扫气系数、逃逸率及匹配工作点等方面,对进气道喷射二冲程发动机采用废气涡轮增压器的影响因素进行了量化分析[14]。 南京航空航天大学对二冲程航空汽油机3203E 进行了改进,其采用PTC 元件进行电辅助加热的方式来提高RP-3航空煤油的蒸发效果[8]。

虽然众多科研人员对进气道重油喷射技术进行了研究,但是从原理上分析,进气道重油喷射使进入气缸燃烧室的部分混合气未经燃烧直接排出气缸,造成发动机耗油率上升的缺点不可规避;重油航空辛烷值较低,点燃会造成发动机的明显爆震[15],容易造成发动机性能迅速恶化,引起发动机机体、零部件金属软化等一系列严重问题。

1.2 机械燃油直喷系统

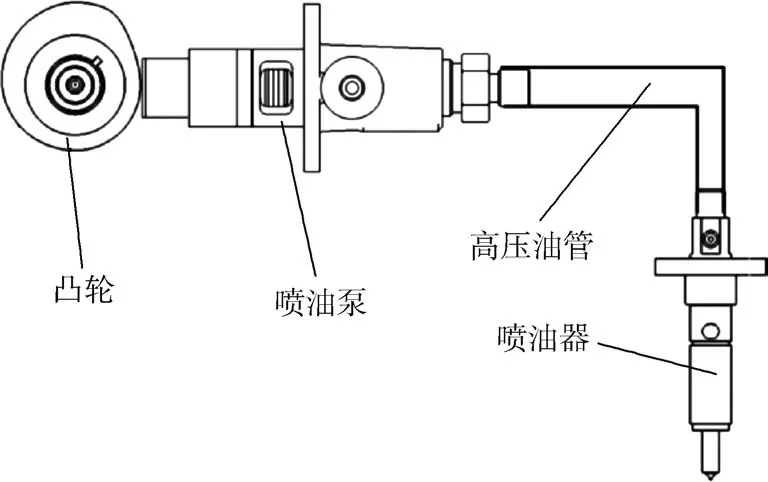

机械燃油直喷系统直接由凸轮轴驱动柱塞对燃油进行加压,由发动机附属机械机构完成燃油喷射和调节,采用机械喷油器,喷油泵和机械喷油器之间采用一小段高压油管完成连接。 图2 为机械燃油直喷技术的原理。

图2 机械燃油直喷技术原理Fig.2 Schematic of mechanical fuel direct injection

美国XRDI 公司研制的小型二冲程煤油航空活塞发动机采用机械燃油喷射系统MCDI(mechanical compression direct injection),功率达到了12.5 kW[16]。 法国SMA 航空活塞发动机采用博世的分布式单体泵管嘴供油系统, 转速为2 200 r/min,塞斯纳和乌克兰飞机制造商都装配了SR305-230E 发动机[17]。 美国Deltahawk 公司开发的系列发动机DH-160A4、DH-180A4、DH-200A4均采用机械燃油供给系统,转速为2 000 r/min,采用机械燃油供给系统的好处是:飞机失电之后,发动机依然可以保持部分功率运行,直至安全降落[18]。 英国WAM 系列的发动机采用机械燃油喷射系统,其特点是使用了预燃室,并采用多通道喷射进主燃室进行间接燃烧,发动机转速为2 750 r/min[19]。 北京航空航天大学航空微小型动力团队自主研发的系列二冲程重油航空活塞发动机(见图3)均采用机械燃油直喷系统,发动机转速为2 400 r/min。

图3 二冲程重油航空活塞发动机Fig.3 Two-stroke heavy fuel aircraft piston engine

机械泵管嘴系统虽然装备了多型号重油航空活塞发动机,但其多需要配置机械调速器,调节精度较差,调速器结构相对笨重,对重油航空活塞发动机的轻量化配置不利,其采用的机械式喷油器喷油压力相对较低,大多约为20 MPa,不利于重油充分地雾化燃烧。

1.3 高压共轨燃油喷射系统

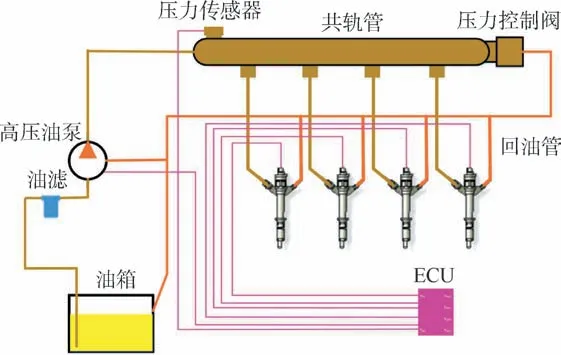

航空活塞发动机高压共轨燃油喷射系统是由电控单元(ECU)、传感器和执行器3 部分组成,附件包括油轨、压力传感器和压力控制阀,高压油泵不断将高压燃油送入共轨管,并维持轨压;共轨管起到储存燃油并保持油压、消除燃油压力波动的作用[20],各种传感器将测定的实时运行参数与计算机中设定MAP 图进行比较,计算出最佳喷油定时和喷油脉宽,精确地控制电控喷油器将燃油喷入燃烧室,使发动机在各种工况下都能获得最佳浓度的混合气,其原理如图4 所示。 作为电控高压共轨燃油喷射系统的执行器,电控喷油器主要由喷油嘴、控制活塞、控制油量孔和控制电磁阀组成,采用压力-时间的计量方式,用高速泄油电磁阀或压电晶体执行器控制其喷射过程。

图4 高压共轨燃油喷射系统原理图Fig.4 Schematic of high pressure common rail system

最早应用高压共轨燃油喷射系统的航空活塞发动机是Thielert Aircraft Engines(TAE)公司的Centurion 系列发动机,并大量装备在钻石飞机公司的飞机上[21]。 Austro 航空活塞发动机公司的AE300 同样采用高压共轨燃油喷射系统[22],并在2009 年通过 EASA 认证, 现在役数量大约3 000 台[4]。 国内目前对于高压共轨燃油喷射系统也逐渐从理论研究向工程应用迈进。 陆军军事交通学院研究了RP-3 航空煤油在高压共轨柴油机中的应用[23]。 江苏大学对高压共轨柴油机过渡工况采用的转矩控制策略进行了研究,并进行了相关控制软件的开发[24]。 北京理工大学的孙柏刚等[25]对高压共轨燃油供给系统的压力波动特性进行了试验研究,得到了压力波传播速度、波动过程幅值、喷油压降下降幅值、周期及衰减时间的变化规律。 产业化方面,以成都威特电喷有限责任公司、龙口龙泵燃油喷射有限公司、重油高科电控燃油喷射系统(重庆)有限公司与南岳电控(衡阳)工业技术股份有限公司为代表的公司也在高压共轨项目上投入巨资,目前均有批量生产的产品面世。

从原理上讲,电控高压共轨燃油供给系统属于恒压式供油,喷油规律为矩形,相对三角形喷油规律,其产生的爆发压力高,燃烧相对粗暴,不利于降低NOx排放。 市场对高压共轨技术的价格难以接受,推广高压共轨技术在重油航空活塞发动机上应用压力较大[26]。 除此之外,受到结构的限制,高压共轨系统布置在结构紧凑的二冲程发动机中较为困难[27],并且需要频繁地检查发动机与螺旋桨之间的变速箱,降低了航空活塞发动机的大修间隔[28]。 在航空低温、电磁干扰等极端环境下,电控高压共轨燃油供给系统喷油器、溢流阀等执行元件的可靠性同样受到挑战。

1.4 空气辅助喷射系统

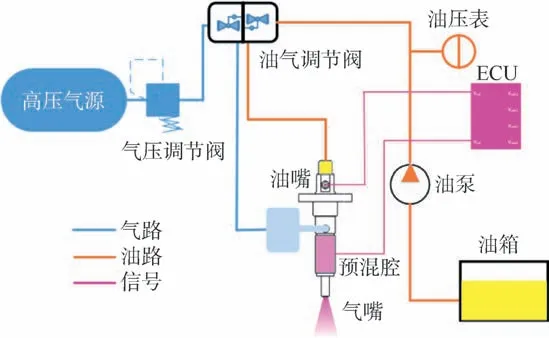

空气辅助喷射系统利用高压压缩空气从喷孔喷出时的气动力克服燃油表面张力来雾化重油,使重油在相对较低的喷射压力下获得较小的喷雾粒径[29]。 空气辅助喷射系统主要由高压气源、气压调节阀、油箱、油泵、油压表、油气调节阀、油嘴、气嘴和ECU 等组成,其工作原理如图5 所示。

图5 空气辅助喷射系统示意图Fig.5 Schematic of air assisted direct injection

空气辅助喷射系统对燃料种类不敏感,适用于多燃料压燃航空活塞发动机;喷雾特性受缸内压力变化影响较大,贯穿距离随气缸内压力升高而减小,有利于实现混合气分层;对燃油适应性较强,对于黏度较大的重油燃料仍可以保证良好的雾化效果,燃油计量由燃油喷嘴实现,喷油正时由混合气喷嘴执行,二者相互独立[30];系统的功耗远小于高压共轨燃油喷射系统。

20 世纪90 年代,以澳大利亚Orbital 公司为代表的多家研究机构先后提出了低压空气辅助喷射系统,为二冲程缸内直喷技术带来了革命性的变革[31]。 国内北京理工大学的赵振峰等[32]在一台二冲程四缸直喷重油发动机上研究了空气辅助喷射系统的混合气形成。 高宏力、张付军教授等针对空气辅助喷射技术开展了关于喷雾特性、喷射时刻和喷射持续期等多项研究[33]。 南京航空航天大学将传统的二冲程进气道喷射发动机改造为空气辅助缸内直喷煤油发动机,并对其控制策略进行了研究[34]。

但是,由于空气辅助喷射系统喷油压力低,对实际发动机缸内环境比较敏感,过高的缸内压力将影响喷雾的雾化质量。 燃油供给系统需要配备压缩空气,以及其他相关附件,结构相对复杂,当前多应用于小型二冲程航空发动机[35-36]。

2 重油航空活塞发动机燃油喷射技术的研究进展

2.1 燃油喷射雾化理论研究进展

燃油雾化特性(液滴破碎、蒸发、碰壁及混合气的形成)对重油发动机的燃烧、排放均有重要影响,重油航空活塞发动机研究过程的难点之一便是缸内雾化过程。

1878 年,Rayleigh 最早提出关于液体射流破碎的理论,之后Bergwerk 认为空化作用才是雾化产生的主要因素。 1995 年,Li[37]提出了针对具有三维扰动的无黏性气体介质中黏性液体射流的线性稳定性分析。 随后,大批学者从不同的角度考虑建立了多种燃油雾化的模型。 1999 年,Arine等[38]基于两相流的欧拉法建立了液体雾化模型。Senecal 等[39]从黏性液体高速运动的角度建立了雾化模型。 2003 年,Koo[40]从超剪切喷嘴的液体雾化角度出发,建立了燃油雾化的多维模型。Iyer和Abraham[41]从缸内雾化的环境考虑,建立了欧拉液体和欧拉气体同时存在的双流体模型。2007 年,法国的Demoulin 等[42]在Borgh 提出的模型基础上,建立了用来描述液滴初始破碎过程的模型。 目前,被认为较为合理的是由Castleman[43]提出的空气动力干扰理论,也被认为是最有发展前途的雾化机理的解释之一。 但是随着喷射压力的提高,当前国际主流观点认为[44-46],当喷油压力达到300 MPa 时,即为超高压状态,该状态下的燃油雾化和燃烧性能的研究非常匮乏。 从目前的研究来看,燃油喷雾超过声速之后,喷雾前端会产生激波,激波会对燃油的雾化及燃烧过程产生一定的影响[47]。

上述有关燃油喷射与雾化机理的研究都有一定的理论基础,同时又是在一定的假设前提下提出的,具有一定的局限性,到目前为止还没有一套完整的理论能够对燃油雾化做出完美的解释,对于实际情况下的燃油喷射,将不同的理论有机结合是具有实际工程意义的。

2.2 燃油喷射仿真模拟研究进展

重油航空活塞发动机燃油喷射系统中实际的喷雾、蒸发、扩散、燃烧与传热等过程十分复杂,加上航空活塞发动机运行时的循环变动,要在实际运行中进行参数控制并获得准确可靠的实验数据并不现实[48]。 因此,集成了电磁学、热力学和静力学等多个学科的现代燃油喷射仿真软件对燃油喷射特性的研究起到了关键作用[49]。 计算机辅助仿真用于开发和优化匹配新型燃油喷射系统,可以大量减少试验次数, 节省资源和时间,其在系统变参数分析上具有的低成本、短开发周期的优越性是试验研究无可比拟的,同时仿真分析还可以发现一些在试验中无法观察到的新现象和新规律。

用于发动机燃油喷射及缸内流动的仿真模拟软件有KIVA-3V 程序、ANSYS 公司的FLUENT、里卡多的VECTIS、奥地利AVL 公司的Fire、英国Adapco 公司的STAR-CD、英国Gamma 公司的GT-Power、Ricardo 公司的Wave、美国西南研究院的VIPRE 等商业软件[50]。

意大利摩德纳大学的Mattarelli 等[51]对一台额定功率高达110 kW 的二冲程直喷柴油发动机进行了数值模拟研究,仿真结果为发动机燃油供给系统的优化提供了理论依据。 英国斯塔福德郡大学的Hooper 等[52]使用Wave 软件,对多燃料的活塞式发动机进行了CFD 仿真研究,并用台架试验对仿真结果进行了验证。 西班牙瓦伦西亚理工大学的Salvador 等[53]采用仿真手段研究了生物柴油对共轨系统电磁阀动态特性的影响。 La等[54]在一台空气辅助燃油喷射的二冲程发动机上进行了标准化台架试验,该标准化台架试验用于校准该发动机的一维CFD 模型。 Sener 等[55]利用试验和三维仿真的方式分析了不同喷射压力和喷雾锥角下的燃烧过程,并与DSCS 燃烧室和MSCS 燃烧室进行了匹配标定。

国内各单位同样对燃油喷射技术进行了仿真研究。 天津大学的胡春明等[56]利用发动机建模软件AMESim 建立了发动机模型,用VPSO-Elman空燃比预测模型在MATLAB/SimuLink 中建立了VPSO-Elman 空燃比预测模型控制系统,对航空活塞发动机瞬态空燃比控制进行了研究。 北京航空航天大学的王振宇等[57]建立了某重油航空发动机燃油供给系统的数学模型,用于仿真燃油供给系统内的非定常流动,通过仿真计算得到了该系统的压力波动特性和喷油规律。 南京航空航天大学的陈林林[58]利用GT-Power 软件建立了煤油发动机工作循环数值模型,通过分析发动机主要结构参数,调整参数(进气压力、空燃比、点火提前角)对煤油发动机性能的影响,为煤油发动机的参数优化匹配提供理论基础。 北京交通大学的李长胜[59]对Dr.Schrick 公司研发的TKDI600 发动机的混合气形成及燃烧过程进行了仿真分析,应用AVL Fire 软件建立了TKDI600 发动机的仿真计算模型,研究并分析了发动机缸内流场、燃油喷射、混合气形成和燃烧过程的特性,并探讨了发动机的燃油碰壁现象和油膜形成机理。 此外,石允[60]应用Fire 软件建立了HS-700 发动机的三维CFD 模型,研究了对重油混合气形成有明显影响的因素,并分析了各个影响因素及燃油喷射方式对缸内流场和混合气形成质量的影响规律。 北京理工大学的刘波澜等[61]建立了空气辅助燃油喷射系统的仿真模型,研究了结构、运行及环境参数对该系统的影响,为空气辅助燃油喷射系统的研究提供了理论依据。

重油航空活塞发动机缸内燃油喷射是极其复杂的三维湍流运动,具有强瞬变、强压缩、强涡流和各向异性的特点,加之燃烧室的形状复杂、运动边界及循环变动,航空活塞发动机缸内湍流变得异常复杂。 因此,建立可信的发动机缸内喷射优化仿真模型对燃油喷射系统研发具有十分重要的理论支撑与实践指导意义。

2.3 燃油喷射试验研究进展

试验研究是理论研究的前提和基础,对重油航空活塞发动机的技术进步起着巨大的推动作用。 由于燃油喷射过程是一个瞬变过程,其试验研究对于测量设备与试验手段都有很高的要求[62]。 重油航空活塞发动机燃油喷射系统的试验主要从宏观和微观2 个角度进行。 宏观的试验方法主要包括缸压采集方法、油压信号采集法[63];微观的试验方法主要是对燃油喷射后的喷雾特性[64-65],如贯穿距离、喷雾锥角、液滴速度等进行研究,微观研究采用的技术主要有高速摄影、纹影法、阴影法、相位多普勒技术(phase Doppler anemometer, PDA)和平面激光粒径测试技术(laster sheet drop size, LSD)等,试验装置有光学发动机、快速压缩机和定容弹等[66]。

缸压采集系统采用缸压传感器和电荷放大器,把缸压信号与曲轴相位信号同步接入燃烧分析仪,通过燃烧分析仪对发动机工作过程的数据进行实时采集、分析及存储。 通过分析缸压,得到滞燃期与燃烧持续期之间的相关性,由发动机性能表现推导出燃油喷射与燃烧之间的对应关系。北京理工大学使用Dewetron-5000 燃烧分析仪采集高压油管泵端压力、驱动电路和喷油器针阀升程信号,利用Kistler4067BB2000 型油压传感器和电荷放大器采集高压油管中的燃油压力,使用EFS8246 型单次喷射仪采集喷油器循环喷油量[67],对单体泵系统的供油特性进行了试验研究[68],其实验原理如图6 所示。 天津大学的台架试验系统主要由试验发动机、电力测功机、燃油供给系统、冷却系统、数据采集系统及发动机控制系统等组成。 在一台自主研发的单缸航空活塞发动机上,针对起喷转速、燃油温度、点火能量对航空煤油发动机冷起动性能的影响开展了试验研究,并对燃烧特性进行了分析[69]。

图6 油泵试验台系统示意图Fig.6 Schematic of diesel pump test bench system

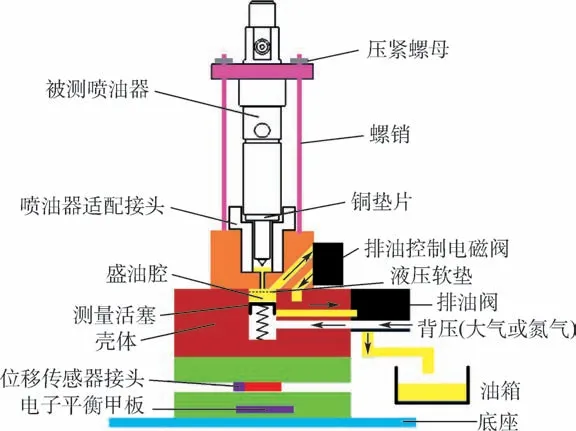

燃油供给系统的循环供油量主要通过瞬时油量测量仪进行,其试验原理如图7 所示。

图7 EFS-EMI2 机械结构示意图Fig.7 Schematic of EFS-EMI2 mechanical structure

对单一喷油器瞬时油量的测量与高压油泵的凸轮轴转速同步,喷出的燃油完全进入到可变容积的盛油腔内。 上海交通大学的韦雄等[70]采用该测量设备对电控单体泵供油量的精确测量与一致性进行了分析。 洛阳拖拉机研究所的王睿等[71]采用EFS 试验台对共轨喷油器的性能进行了测试试验。 北京理工大学的严明等[72]采用EFS 试验台研究了起喷压力对电控单体泵喷油量的影响机理。

可视化试验系统主要由燃油供给、燃油喷射、图像采集及数据处理系统组成。 试验中,通过输油泵给燃油供给系统输送燃油,采用涡轮流量计和压力传感器来监测进油压力和流量,喷射后的燃油用输油泵送回油箱。 燃油喷射过程中,使用LED 光源照亮喷油器的透明油嘴,高速相机在定容弹的另一侧进行拍摄。 高速相机可以拍摄到喷嘴内部的空穴流动及喷孔喷出的油雾,随后将数字图像传输到计算机中进行后续的分析和处理,其试验系统示意图如8 所示。

图8 喷雾可视化试验系统示意图Fig.8 Schematic diagram of spray visual test system

上海交通大学采用由定容燃烧弹、预混容器、高压共轨燃油喷射系统、控制系统、数据采集系统和CMOS 高速摄影系统组成的蒸发喷雾液相贯穿距光学测试系统,研究了喷射压力、环境温度及环境密度对柴油蒸发喷雾液相贯穿距发展的影响,为柴油机喷雾燃烧系统的设计优化提供了参考[73]。 中南大学能源科学与工程学院的动力试验室利用GS-1000 型高压共轨燃油喷射试验台和可视化耐高压容器,通过Motion Pro X-3 高速摄影,采用频闪照相的方法对图像进行定量分析,提高了图像分析的效率和精度,直观地对燃油雾化特性的影响参数进行了分析[74]。 西安交通大学的魏衍举等[75]采用Phantom Miro eX4 型高速摄像机利用背光法拍摄缸内柴油油束的混合过程,对强涡流场中柴油喷雾扩散特性的影响参数进行了研究。 北京理工大学的吴晗等[76]采用背光成像和阴影技术,研究了空气辅助喷射系统煤油喷雾特性。 南京航空航天大学利用Hotron 公司的FASTCAMSA1.1 高速摄影机对不同工况喷雾过程进行高速拍摄,研究了不同操作工况燃油喷雾的发展形态[77]。

3 未来重油喷射关键技术及发展方向

当前,重油航空活塞发动机的研发大多还停留在基本性能的实现阶段,对于控制策略的合理性、电磁系统的可靠性、燃油喷射技术的适应性等暂未做深入的研究,并且随着“碳中和”“碳达峰”概念在资本市场的爆发,负碳生物燃料等可持续燃料的应用也成为通用航空发展的大方向[78]。

3.1 二冲程缸内直喷燃油喷射技术

当前,压燃式重油航空活塞发动机的功重比多分布于1 kW/kg 左右,并且产品多以较成熟的四冲程发动机改制为主。 二冲程点燃式发动机虽能满足部分通航飞机的巡航动力要求,但是其工作原理存在扫气损失及过后排气问题,未燃碳氢化合物的排放量高,点燃重油存在不同程度的爆震问题[16]。

二冲程压燃式航空活塞发动机没有点火系统,对标四冲程,其零件数量少、功重比大、超载能力强、过量空气系数大、对油气混合比例的变化不敏感,发生空中停车的概率极小。 因此,二冲程压燃式重油航空活塞发动机是未来主要发展方向。二冲程压燃式航空活塞发动机性能提升的关键是更短的时间内在缸内形成均匀的混合气,得到适用于二冲程压燃式航空活塞发动机的喷油规律,减少未燃碳氢化合物的排放,这给燃油喷射系统提出了极大的挑战[79]。 对于直喷系统,缸内直喷喷油器的设计主要考虑其孔数、孔径、喷孔锥角及分布等方面对缸内混合气形成的影响[80]。 喷油器作为燃油喷射系统的核心部件,对发动机的性能有至关重要的影响。 发动机转速高、功率大、爆压高的特点,以及航空活塞发动机紧凑的空间,都给喷油器的设计增加了很大的难度[81]。 高速电磁阀技术的发展给电控缸内直喷技术的实现提供了保证,虽然当前的电控高压共轨燃油供给系统已经在部分重油航空发动机上应用,但是其大部分是车用发动机燃油喷射系统改进而成,更多的是为四冲程发动机定制,其响应速度、喷射频率、重量、布局与可靠性并不适用于二冲程航空活塞发动机的需求。 未来依托结构优化、新型材料、智能诊断、故障保护和冗余设计等技术的进步,正向设计出布局紧凑、质量轻、能持续稳定工作在高负荷区间、适用于低温环境的缸内直喷脉冲式电控燃油喷射系统是提升重油航空活塞发动机性能的一个关键[82]。

3.2 燃油喷射与燃烧室匹配技术

航空活塞发动机燃烧室内燃油喷射、缸内气流组织及燃烧室形状的匹配需要考虑到航空活塞发动机的性能需求及外界环境的变化[83]。 航空活塞发动机转速较高,采用直喷技术后,要在极短的时间内使燃油与气流在燃烧室内混合形成可燃混合气,在进行直喷设计时,必须考虑影响缸内混合气形成的参数,重视燃油喷射参数与燃烧室形状的合理匹配,以及缸内气体流动对雾化效果的影响;还要考虑到海拔高度变化所引起的外界环境参数的变化,随着海拔升高,进气压力下降,环境温度下降,导致缸内进气量下降,进而气缸中的流场强度和扫气效率均下降,此时航空活塞发动机燃油喷射与燃烧室壁面碰撞的现象比普通内燃机强烈得多,撞壁重油的蒸发及壁面堆积重油的蒸发在蒸发总油量中比例变大,对缸内燃烧质量有重要的影响[84]。 由于结构限制无法进一步提高压缩压力和压缩比,如何保证二冲程重油航空发动机的油气混合、燃烧效率,成为航空活塞发动机提升动力性能的关键。 研究适用于重油航空活塞发动机的喷射参数与燃烧室匹配技术成为研究重油航空活塞发动机的一个重要切入点。

3.3 先进的燃油喷射控制策略

电控燃油喷射系统对发动机控制的优劣主要取决于对ECU 的控制策略[85]。 因此,对二冲程重油活塞发动机喷油策略进行研究,具有重要的现实意义。 重油航空黏度大,蒸发性差,在冷机状态下雾化效果差,混合气形成困难,冷起动性能差,这与重油航空发动机高安全性、高稳定性的适航准则背道而驰;航空活塞发动机飞行时高度变化较快,进入发动机气缸内的氧含量变化也较快,并且随着海拔高度的上升,大气压力不断下降,单位体积内的氧含量也不断下降,因此采用与车用发动机相同的控制策略显然不能满足航空活塞发动机的性能需求。

当前,关于航空活塞发动机控制策略的研究主要集中在航空汽油活塞发动机的3 种控制策略,即基于MAP 图的开环、怠速工况中的闭环及基于模型的空燃比控制策略[86]。 压燃式重油航空活塞发动机与点燃式不同,发动机不能直接调节进气量,只能根据实时转速、转矩调节循环供油量,而进气量和循环供油量之间是随动变化的,当前针对压燃式航空活塞发动机的控制策略研究很少。 采用先进的供油策略使缸内空燃比或过量空气系数在一个合理的阈值内波动,保证良好的燃烧过程,从而更好地控制发动机,这是未来重油航空活塞发动机研究的热点。

3.4 适用于负碳燃料的燃油喷射系统

在燃料的原料来源、制备、输运和使用等过程中使用碳捕获、碳封存和低碳高效利用等技术,使其全生命周期总碳排放小于零的燃料称之为负碳燃料[87]。

近年来,通用航空保持着持续增长的态势,对航空燃料的需求与日俱增,燃用传统航油带来的碳排放逐年增加,为了保证通用航空的可持续发展,推进低碳革命,通航产业对碳排放的追求也达到了前所未有的高度[88]。 为了降低碳排放,负碳生物燃料成为一种完美的重油替代品,其作为一种可再生的能源,来源广泛,尤其是可以用微藻作为原料进行负碳生物燃料的制备,具有生长快、廉价易得和含油量高的优点。 负碳生物燃料替代部分传统燃料,从环境的角度来说,对节约化石能源、实现可持续发展有着重要意义。 从航空业的需求上来说,是一项有价值有前景的课题。 除此之外,如果对航空活塞发动机的燃油喷射过程实现智能化可调参数控制,就可以对燃烧过程、热效率及燃油消耗率产生积极的影响。 探索智能可调参数在柴油机燃烧过程和喷油之间的关系,建立燃烧模型并采用仿真或者试验手段进行验证,对于节能减排具有重大意义[89]。

现有的重油航空活塞发动机燃油喷射系统燃用负碳生物燃料后,由于负碳生物燃料的黏度、雾化效率、燃烧充分程度等与传统重油不同,容易引起发动机缸内的积碳、结焦,对发动机工作性能产生重要影响。 开发适用于负碳燃料的航空活塞发动机燃油喷射系统对于推进通用航空的低碳革命而言非常关键[90]。

4 结 论

通用航空正快速向高端发展,将涡轴发动机、活塞发动机、纯电动系统及混合动力系统进行对比,从整个动力系统来看,涡轴发动机由于转速高需要配备减速器,虽然发动机质量较轻,但系统功重比优势不明显,且燃油消耗率较高。 纯电动系统充电时间长、续航时间短、过放电会导致电池性能下降,高空低温时电池性能下降明显。 混合动力系统结构相对复杂,成本高。 因此,活塞发动机在短时间内仍占据主导地位[4,91]。 重油航空活塞发动机又因其低油耗、高可靠性成为航空活塞发动机一个重要的分支,重油喷射技术作为重油航空活塞发动机的核心技术之一,对发动机的缸内燃烧过程具有重要影响。

本文对当前重油航空活塞发动机各类燃油供给系统的研究进展进行了总结,分析各类燃油供给系统的优缺点,对其适用的经典机型进行了梳理;将重油航空活塞发动机燃油喷射技术的研究进展从理论、仿真及试验的角度进行了分析,提出了研究重油航空活塞发动机燃油喷射技术的难点,对具有实际工程意义的研究方案提出了建议;综合通用航空对发动机动力性能、可靠性和环境友好性等方面的需求,对未来重油航空活塞发动机燃油喷射技术的发展方向提出了建议。 本文的研究结论如下:

1) 重油航空活塞发动机的燃油供给系统具有多样性,匹配发动机时需要综合考虑功重比、可靠性、安全性及动力性能。 进气道重油喷射系统和空气辅助喷射系统目前多适用于小型航空活塞发动机;基于车用发动机改制的航空活塞发动机多用高压共轨燃油喷射系统,正向研发的重油航空活塞发动机多用机械脉冲式燃油供给系统。

2) 重油喷射技术是重油在毫秒级的时间里经过一系列雾化发展成小液滴并与缸内气流混合的过程,这一过程的复杂程度很难用单一的方法进行研究,因此重油喷射技术的发展需要依托理论分析、仿真计算及大量的试验研究相互配合,这样能够缩短研发周期,节约成本,具有实际的工程意义。

3) 高功重比、高燃烧效率、低油耗及低污染是未来重油航空活塞发动机发展的必然趋势,因此,二冲程压燃的结构形式、缸内直喷与燃烧室匹配的技术方案、适用于高空特性的先进燃油喷射控制策略及适用于负碳燃料的燃烧系统是未来重油航空活塞发动机的发展方向。

未来应该抓住通用航空井喷式发展的局势,充分借鉴国内外先进的技术,以二冲程压燃式航空活塞发动机为研究关键,针对各类航空器的动力需求,对重油航空活塞发动机进行正向自主设计,全面推进通用航空动力系统的发展。