浅埋煤层条带充填开采覆岩破坏规律研究

2022-10-13党宏文苏保平秦建壮

党宏文 苏保平 秦建壮

(1.神东煤炭集团公司,陕西 榆林 719000;2.枣庄矿业济宁岱庄煤业有限公司,山东 济宁 272000;3.中国矿业大学,江苏 徐州 221116)

二墩煤矿位于陕北榆林地区[1],水库、公路、建筑物下压覆煤炭资源较多,老旧的房柱式开采造成大量的资源损失。为提高煤炭采出率,释放压覆煤体,煤矿急需对原有的开采方法进行改革。

1 工程概况

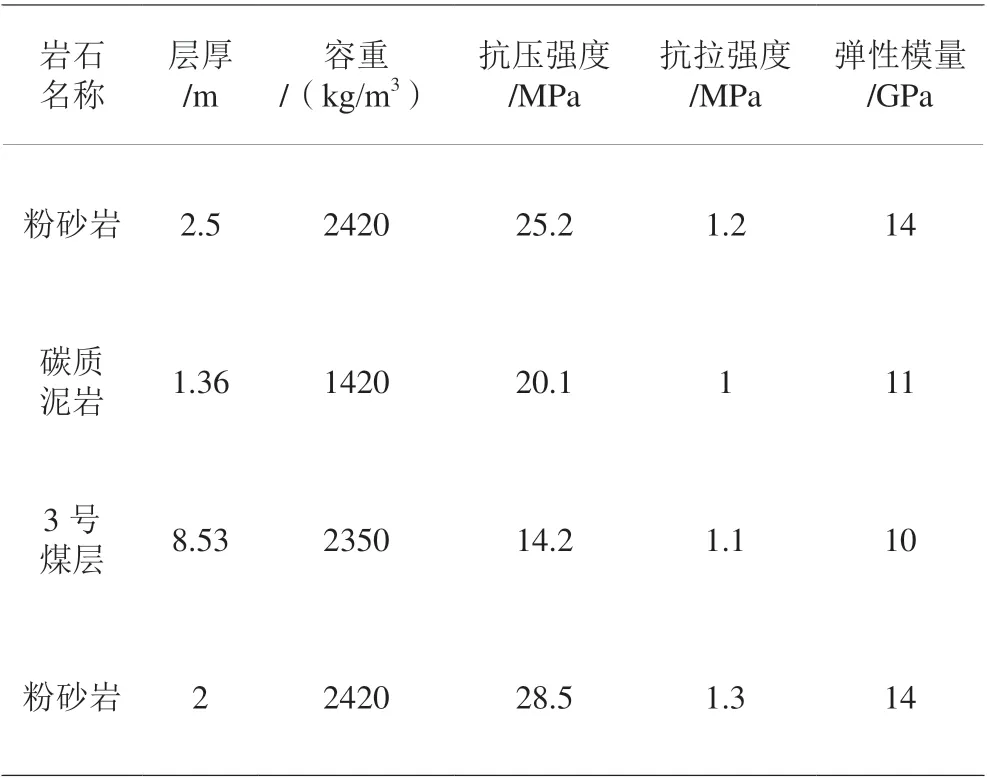

3 号煤层为总体向西北西微倾的单斜构造,倾角小于1°,厚8.43~8.85 m,可采厚度8.37~8.73 m,底板标高1073~1094 m,由西北向东南递增。埋深163~236 m,由西北向东南逐渐增大。3 号煤层直接顶板岩性为泥岩、粉砂质泥岩,基本顶板岩性为延安组第四段细粒长石砂岩。3 号煤顶底板物理力学性质见表1。

表1 3 号煤顶底板物理力学性质

2 条带充填开采覆岩移动破坏理论分析

2.1 岩梁所受荷载的计算

将工作面窄条带巷道的直接顶与护顶煤看作复合直接顶,并当作第一层岩层[2]。

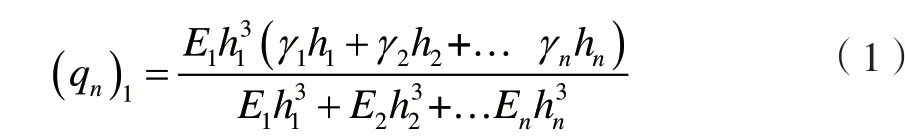

第n层对第一层综合影响形成的载荷(qn)1计算如式(1):

式中:E1、E2…En为顶板各岩层的弹性模量,MPa;h1、h2…hn为顶板各岩层的厚度,m;r1、r2…rn为顶板各岩层的容重,kg/m3。

当计算到(qn+1)1<(qn)1时,n层作用于复合直接顶岩层上的载荷q即采用(qn)1计算。

将3 号煤层所留设的顶煤(厚度为1.53 m)与碳质泥岩构成的复合直接顶作为一个整体的岩梁进行载荷计算,第一层岩厚度为:h1=1.53+1.36=2.89 m。

取复合直接顶的平均容重为1858 kg/m3,平均弹模为1.05×104MPa,则第一层岩层本身的载荷q1为:

依次计算,直到(q6)1=87.54 kPa,(q7)1=84.18 kPa,(q7)1<(q6)1。

所以第6 层岩层(层状泥岩)将与其上部的顶板发生离层,第一层岩层(复合直接顶)承受其上六层岩层的载荷,所受载荷大小为87.54 kPa,此时岩梁上的载荷值可取为q=0.087 54 MPa。

2.2 条带采宽确定

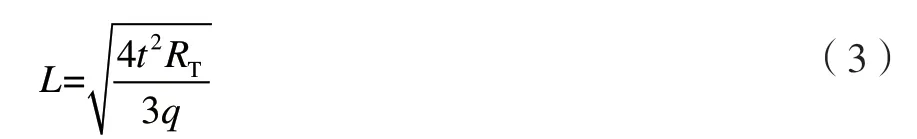

条带采宽确定时,确保复合直接顶岩梁不因跨度中央的最大拉应力超过其抗拉强度而破坏的极限跨距为:

式中:t是梁的厚度,m;Rt为直接顶的抗拉强度,MPa;q为直接顶所受均布载荷,MPa。

查阅有关地质材料可以得知,此直接顶的平均厚度约为2.89 m,即t=2.89 m,抗拉强度Rt约为0.6 MPa,所受均布载荷q约为 0.087 54 MPa,代入公式(3)中,可以得到二墩煤矿采空条带上方直接顶的极限跨距L=8.74 m。

2.3 条带煤柱宽度确定

根据极限强度理论,煤柱的安全系数可由下式计算:

式中:F为煤柱安全系数;σp为煤柱的强度,MPa;σs为煤柱所承受的实际荷载,MPa。

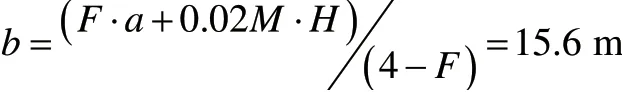

如果F>1.5,则认为煤柱具有长期稳定性。按照wilson 方法,按地表不产生波浪形下沉盆地原则,对于一般的地质采矿条件下的条带煤柱稳定设计,可根据煤柱载荷和煤柱强度经验公式,令其安全系数为F,得到条带采宽a、条带煤柱宽度b、条带煤柱的安全系数F、煤柱高度M、埋深H之间的条带法煤柱宽度方程[3]:

式中:a为条带宽度,m;b为条带煤柱宽度,m;M为煤柱高度,m;H为煤层埋深,m;F为煤柱安全系数。

若条带煤柱保持长期稳定,应保证F≥1.5,取F=1.5。针对二墩煤矿3 号煤层赋存情况(埋深163~236 m,平均埋深180 m),按条带煤柱可以保持长期稳定作为充填开采的条带参数初始选取依据,取条带采宽a=8 m,F=1.5,H=180 m,M=7.5 m,得出条带煤柱宽度b的实际取值如下:

3 数值模拟分析

3.1 开采方案的确定

二墩煤矿在条带开采“采8 留16”参数基础上,采用条带煤柱宽度三倍于条带采宽设计,即采用“采8 留24”的充填开采参数,后期置换条带煤柱时以条带采宽为基础分三次置换,假定置换最后一个条带采宽的条带煤柱后的覆岩载荷由充填体完全承担,则此时充填体强度为:

式中:σ为煤柱所承受的平均荷载,MPa ;γ为上覆岩层平均岩重,MN/m3;H为开采深度,m;a为条带采宽,m;b为条带煤柱宽度,m;K为安全系数。

按照“采8 留24”的充填开采参数计算,取K=1.1,H=180 m,γ=0.023 MN/m3,带入上式计算可得σ=6.07 MPa。

3.2 模拟方案

“采8 留24”的充填开采方案,充填体强度为6 MPa,分析开采与充填过程中塑性区的变化情况和充填体的受力情况。

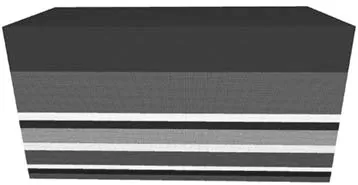

3.3 数值模型建立

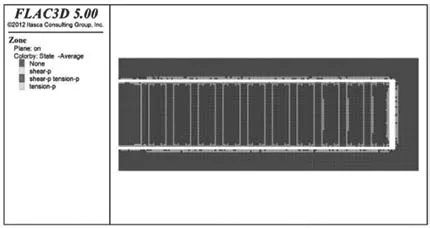

数值分析取模型整体尺寸为长×宽×高=388 m×158 m×170 m,四周预留边界各 30 m,模拟条带工作面长320 m,走向推进距离为98 m。模拟各岩层累计厚度为170 m。模型开挖前进行了自平衡处理。如图1。

图1 数值模拟模型

3.4 数值模拟结果分析

(1)采充过程中条带煤柱与充填体塑性区分析

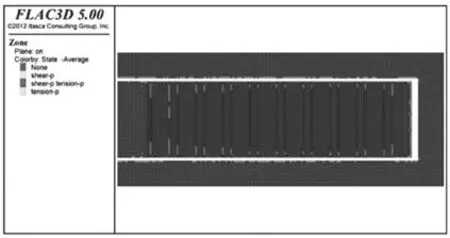

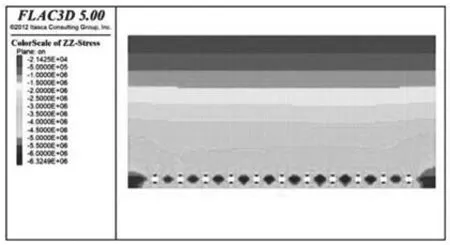

由图2 可知,前两个阶段开采结束后,开采条带煤柱两侧端部开始出现零星塑性区,充填结束后覆岩载荷主要由条带煤柱承担,第二阶段充填体由于还没有承担覆岩荷载,所以未产生塑性破坏。

图2 第二阶段充填后

煤柱剪切塑性区范围沿条带煤柱长度方向最长约90 m,分布在中间条带煤柱区域,最短为50 m,分布在两侧条带煤柱。整个破坏区域呈“椭圆形”分布。塑性区主要出现在条带煤柱煤壁处,破坏深度为2 m,第二阶段充填结束后煤柱塑性区变化,该阶段煤柱-充填体整体稳定,未产生大面积塑性破坏,可以有效承载上覆岩层。

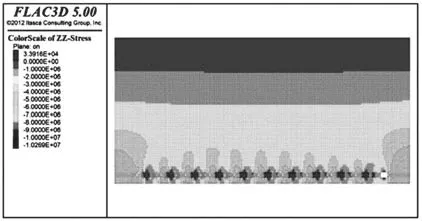

由图3 可知,四阶段煤柱全部开采后,上覆岩层主要由第一、二、三阶段充填体承载。第一阶段充填体边缘产生竖条状塑性破坏,破坏深度2 m;前三阶段充填体距巷道自由端产生2~4 m 塑性破坏,但破坏趋势没有向内发展;三个阶段的充填体整体稳定性良好。

图3 第四阶段充填后

(2)采充过程中条带煤柱与充填体应力分析

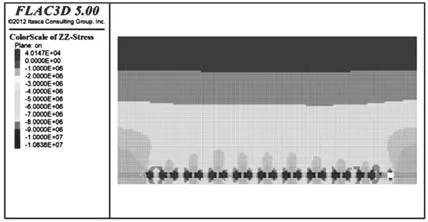

由图4 ~图6 分析可知,在整个采充过程中,围岩和充填体应力呈现出缓慢增大后趋于稳定,覆岩承载实现了由条带煤柱向充填体的均匀过渡。四个阶段开采过程中,条带充填体和周边煤体均不会发生失稳危险。

图4 第一阶段开采结束后煤柱应力

图5 第三阶段开采结束后煤柱及充填体应力

图6 第四阶段充填结束后煤柱及充填体应力

在整个采充过程,围岩应力峰值为5.8 MPa,小于围岩极限承载强度,可以保证覆岩的良好稳定性。在第三阶段充填结束后,区段煤柱的应力达到最大为7.5 MPa。第四阶段结束后,前三轮充填体平均应力达到5.0 MPa。

4 结论

(1)将工作面窄条带巷道的直接顶与护顶煤看作复合直接顶,对窄条带膏体充填开采过程中的条带顶板移动与条带顶板稳定性进行理论研究与分析计算,计算得出二墩煤矿岩梁上的载荷值为q=0.087 MPa,直接顶的极限跨距8.74 m;通过对煤柱的荷载计算,得出煤柱宽度最小为15.6 m。

(2)在整个采充过程中,塑性区逐渐从煤柱端头零星破坏发展到煤柱内部条形破坏,破坏深度端头由2 m 逐渐发展到4 m。四个阶段结束之后,第一个条带破坏深度达到2 m,但破坏趋势没有向内发展,其余三个阶段的充填体整体稳定性良好。

(3)通过对充填过程中煤柱与充填体应力值的变化特征分析可知,覆岩载荷正在由煤柱向充填体转移。在第三阶段充填结束后,区段煤柱的应力最大7.5 MPa,第四阶段结束后,前三轮充填体平均应力5.0 MPa。