移动式藜麦脱粒机的研制

2022-10-13李德赟李彦伟刘国春李亚军王润贤

李德赟 李彦伟 刘国春 贾 峻 李亚军 王润贤

(酒泉奥凯种子机械股份有限公司/甘肃省特色杂粮精细加工技术与装备工程研究中心,酒泉 735000)

藜麦又称南藜麦、藜谷、奎奴亚藜等,一年生藜科藜属植物,具有耐旱、耐寒、耐盐特性[1],原产于南美洲安第斯山脉,适宜在海拔3000~4000m 的高原和山地地区种植。随着消费者对养生和保健需求的不断攀升,藜麦作为一种健康食品具有非常广阔的市场前景,在我国的种植面积逐年增加,成为高原和山区农民增收的主要种植项目。对于散户种植模式的地区,藜麦收割后的脱粒是一项较为繁重的工作,目前市面上普遍采用通用型谷物脱粒机进行藜麦脱粒,缺少专业化的藜麦脱粒机,研制一款适合高原山区使用的移动式藜麦脱粒机,对促进藜麦产业发展具有积极的意义。

1 总体技术方案与工作原理

藜麦属于藜科藜属植物,与禾本科的小麦及水稻生物特性有较大区别,采用通用型脱粒机进行脱粒会造成较大的破碎率并且筛选效果不佳,因此需要针对藜麦的特性,研究设计藜麦专用的脱粒设备。

藜麦收获后经过暴晒降水后的秸秆质地较脆,而脱粒时是将整株藜麦全部喂入脱粒室内,脱粒辊高速旋转容易将秸秆打碎,破碎的秸秆和藜麦籽粒混合后加大了籽粒清选的难度,同时不论是商品藜麦还是种用藜麦,都对藜麦籽粒的破碎率有严格的控制要求,破碎率过大严重影响藜麦的品质,因此控制籽粒破碎率并保证清选效果是藜麦脱粒的基本要求。考虑到藜麦的种植地区主要为高原和山地地形,种植户通常为散户或者是合作社的形式,需要在各个种植点之间移动藜麦脱粒机,因此本项目藜麦脱粒机必须具备较好的移动能力,便于在各种植点之间移动发挥效能,同时动力系统必须能适宜各地区灵活使用。

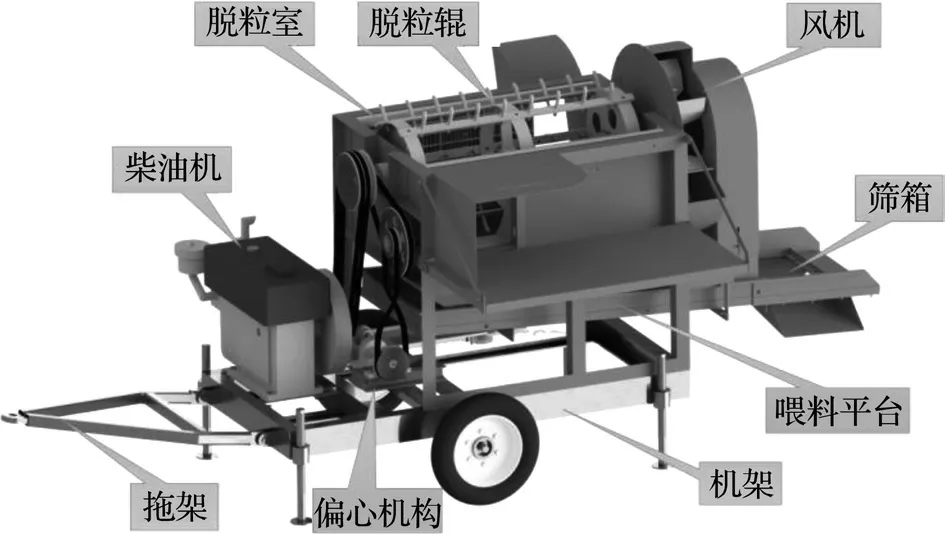

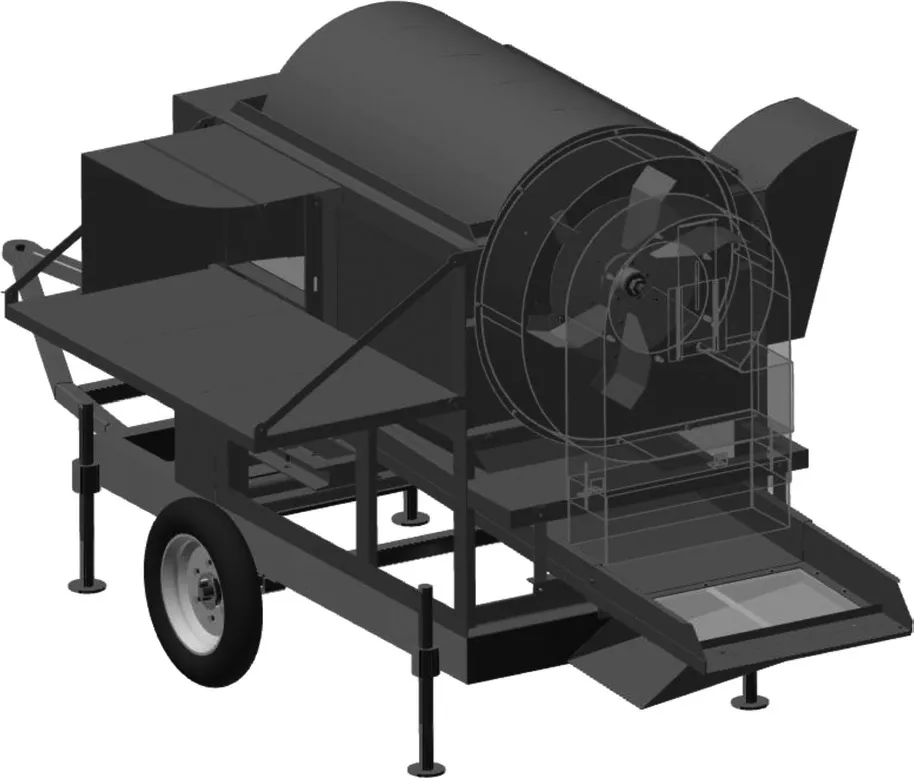

移动式藜麦脱粒机的核心部件通常包括机架、动力系统、脱粒室、脱粒辊、风机除尘系统、筛选系统以及行走系统(图1),每个部件的设计是否合理,都对脱粒机最终的脱粒效果有直接的影响。

图1 移动式藜麦脱粒机结构图

通过市场调研及技术分析,结合国内藜麦种植农艺,根据各品种藜麦的植株特性,脱粒系统采用栅网式脱粒室及钉杆式脱粒齿,能在保证脱净率的同时降低破碎率,脱粒辊转速达到1040r/min,能适应藜麦的脱粒特性,同时配套风机和筛选系统,风机风量可以调节,能适应不同品种藜麦的脱粒。

该机型的基本工作原理是:用户将收割晒干后的藜麦植株喂入藜麦脱粒机喂料口中,经过脱粒辊的搅拌将藜麦植株送入脱粒室,藜麦植株在脱粒辊与脱粒室形成的空间中充分挤压揉搓,藜麦籽粒在挤压揉搓的作用下从藜麦果穗上脱落下来,脱落下来的藜麦和颗粒杂质通过脱粒室的网格落入振动筛中,实现脱粒过程。脱粒后的藜麦秸秆从出杂口排出,位于振动筛上方的风机可以将脱粒后物料中的轻质杂质吸附出来实现风选过程,剩余藜麦籽粒和颗粒杂质在振动筛的作用下通过分离筛网筛选,将藜麦籽粒从物料中分离出来,整个藜麦的脱粒加工过程完成。

2 主要工作部件设计

2.1 机架系统设计机架作为整个脱粒机的主要承载部分,必须拥有足够的刚度和强度,并且具备一定的稳定性[2]。为保证强度,整机机架采用型钢焊接结构,机架框架采用型材角钢焊接,并在连接位置设置了加强筋,机身脱粒室箱体为钢板焊接,同时在设计过程中通过有限元分析等技术手段对机架强度进行分析,合理优化机身机构,在保证机身强度要求的同时降低机身重量。

2.2 动力及行走系统设计目前国内藜麦的种植区主要集中在高原和山区,并且种植模式以散户和农业合作社的形式为主,选择合适的动力源能够让藜麦脱粒机发挥更好的作用并体现便捷性。结合目前农村的实际情况,选择使用电动机作为动力源存在一定的制约,因此通过计算选择12 马力柴油机能满足动力要求,能够保证藜麦脱粒机在藜麦脱粒加工时的动力需求。

在藜麦脱粒生产季节,藜麦脱粒机需要经常在各种植点之间进行转移,为了方便藜麦脱粒机的转场移动,为脱粒机专门设计了移动底盘(图2),该底盘能够适应农村的各种地形,脱粒机在拖拉机的牵引下可以方便快捷地转移。

图2 动力及行走系统结构示意图

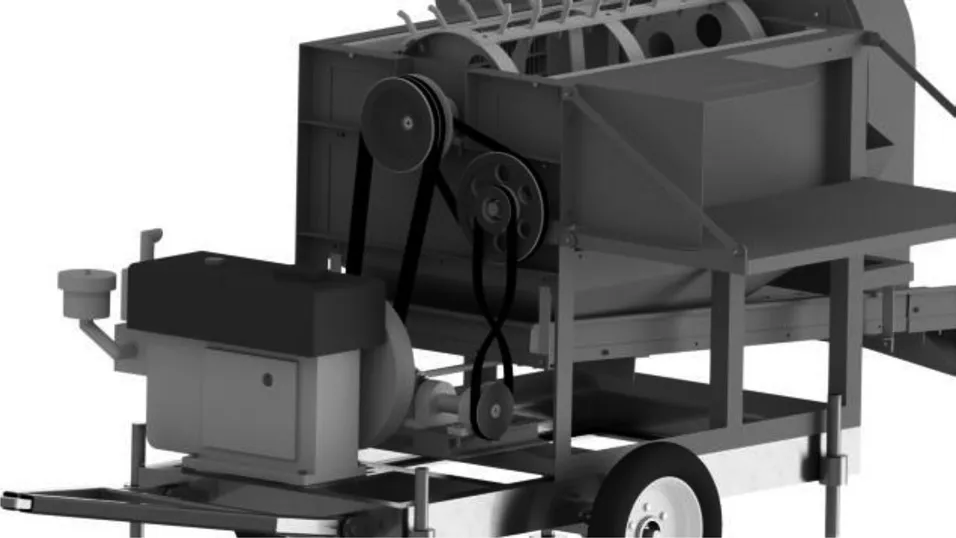

2.3 脱粒辊设计脱粒辊是藜麦脱粒机脱粒部分的核心部件,直接影响到藜麦脱粒加工的脱净率及破碎率,影响藜麦脱粒后的品质。

目前国内小型谷物脱粒机的脱粒齿形式主要有刀片齿、钉杆齿以及纹板等结构形式,其中刀片齿主要适用于小麦、水稻等禾本科作物,在脱粒过程中能防止秸秆缠绕在脱粒辊上,影响脱粒效果;纹板主要适用于胡麻等亚麻科作物的脱粒,能够起到较好的揉搓作用并降低破碎率;而藜麦晒干后的秸秆比较脆,使用刀片齿会造成秸秆击打过碎,不利于后期的清选分离,经过试验,藜麦脱粒机采用钉杆齿脱粒效果较好。

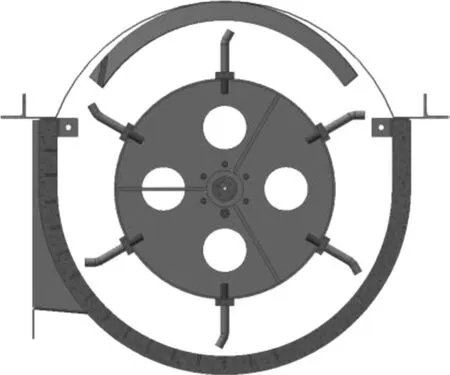

本设计中的脱粒辊采用组装式结构(图3),在旋转主轴上安装有固定圆盘和连接条,将脱粒齿固定在连接条上,并且在特定位置安装锰钢切刀片,用于防止脱粒过程中秸秆缠绕,整体在保证工作强度要求的同时降低了脱粒辊的重量,实现了轻量化。另外脱粒辊上的脱粒齿可以进行快速拆卸更换,可以通过更换脱粒齿进行其他谷类作物的脱粒,提升脱粒机使用效率。

图3 脱粒辊结构示意图

脱粒辊的转速也是影响藜麦脱粒的重要因素,转速过慢会造成籽粒脱净率低,秸秆缠绕的问题,而过高的转速会造成籽粒脱粒后的破碎率过高,影响脱粒后的藜麦品质。根据藜麦的生物特性,经过多次试验,将脱粒辊主轴的转速设定为1040r/min 时能取得较好的脱粒效果。

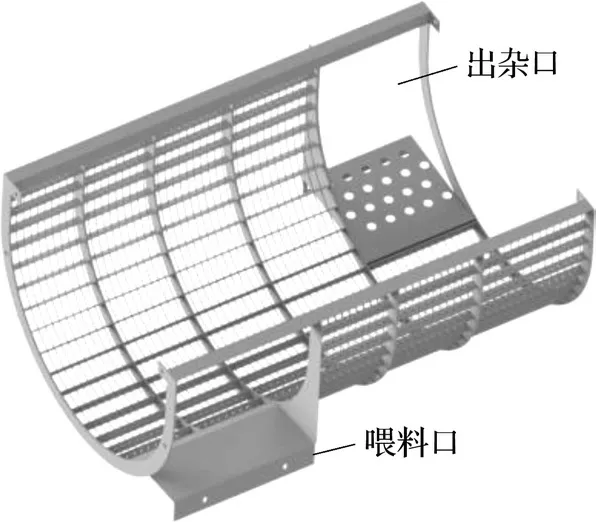

2.4 脱粒室设计脱粒装置的结构特点应该与被脱粒作物的脱粒特性相适应[3],脱粒室的结构形式、脱粒间隙以及分离间隙是决定藜麦脱粒的重要参数。

藜麦是一年生短日照草本植物,属于四倍体,植株形状像扫帚,茎直立,上部分叉,颜色多样;种子较小,颗粒呈扁圆形、不饱满[4];秸秆质地较脆。考虑到藜麦的植株特性,采用栅网式脱粒室(图4),脱粒室由弧形板、栅格板和钢丝焊接组成,并在两端焊接喂料口和出杂口,其中钢丝间隙15mm,栅格板间距40mm,出料板与水平呈5°夹角,脱粒间隙15~20mm。晒干后的藜麦植株经喂料口喂入藜麦脱粒机中,经过脱粒辊的高速旋转搅拌,藜麦在脱粒辊与脱粒室组成的空隙中产生揉搓挤压(图5),藜麦籽粒从植株上脱离下来,藜麦籽粒和颗粒杂质从脱粒室的栅格中分离出来,脱粒后的藜麦秸秆经过脱粒辊的挤压推送作用从出杂口排出。

图4 脱粒室结构示意图

图5 脱粒室截面示意图

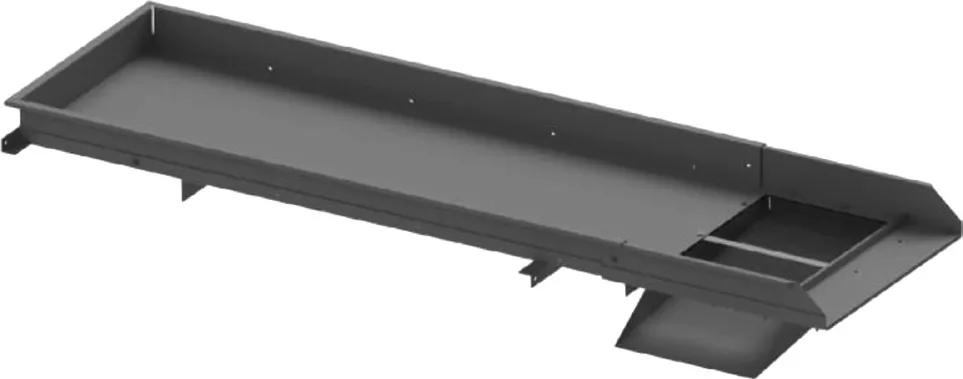

2.5 筛选系统设计经过脱粒室脱粒的藜麦籽粒和颗粒状杂质混在一起,需要通过筛选系统进行筛选分离。振动筛设计时,应使筛板的传动机构具有较高的生产率和良好的分离性能,因此要求筛板具有一定的水平位移X 和竖直位移Y[5]。为了将藜麦脱出物有效地进行分离,应保证振幅较大,藜麦籽粒和杂质在往复振动的作用下平摊在振动筛内往后移动,物料经过振动筛尾部的分离筛网进行分离,藜麦籽粒从出料口排出,其余较大颗粒杂质从振动筛尾部排出。

振动筛通过固定在机架上的偏心连杆驱动,振幅为60mm,振动筛通过带线尼龙板与机架连接,在振动筛出料端设置有一定高度的挡料板,可以使物料在经过尾部分离筛网时做短暂滞留,保证筛选分离效果。

图6 筛选系统结构示意图

2.6 风选系统设计藜麦脱粒生产过程中会产生一部分重量较轻的杂质,如果不进行清除分离会造成杂质过多,影响筛选分离效果,因此在藜麦脱粒机上设计了专门的风选系统。

风选系统采用负压吸风的方式(图7),吸风口设置在振动筛的筛面上方,风机叶片和主轴相连,在叶片的高速旋转下,吸风口产生负压,质地较轻的杂质被吸风口吸附后从风机出口集中排出,大幅减少了藜麦脱粒后混合物中的杂质。

图7 风选系统示意图

为了保证藜麦籽粒不被吸风口吸走,同时适应不同品种藜麦的风选要求,吸风口与振动筛筛面的距离可调,并且在风机上设计有调节风量大小的调节门,可以进行灵活调整,保证风选效果。

3 性能参数及特点

3.1 藜麦脱粒机的性能参数生产能力:700~1800kg/h(因藜麦品种差异不同);动力:7.5kw 电机或10~12马力柴油机;清选型式:凹板筛+风机+振动筛;振动筛振幅:60mm;滚筒转速:1040r/min;滚筒直径D=520mm,滚筒长度:L=900mm;钉齿板:30mm×13mm 扁钢,L=900mm,6 根;风机型式:离心式,风扇直径D=480mm,风机转速:1040r/min,机重:260kg(不含底盘轮胎重量),风机转速、风量可调;破碎率:≤0.5%,未脱净率:≤0.5%,总损失率:≤1.0%;行走底盘:2 轮胎牵引式,轮胎4.00-12×2条;外形尺寸:长×宽×高=1830mm×2080mm×1250mm。

3.2 藜麦脱粒机的特点经济适用,适合于多种种植模式的推广应用。具有较高的脱净率,避免脱粒过程中的浪费。脱粒破碎率较低,保证品质,降低损失。能根据适用环境要求适配多种动力源。结构简单稳定,后期维护简单。

4 田间试验

4.1 田间试验结论藜麦脱粒机的样机试制成功之后,在甘肃省临夏州东乡回族自治县锁南镇马场村等多个藜麦种植示范基地进行了藜麦脱粒试验,参与脱粒试验的藜麦品种有陇藜1 号、陇藜5 号等多个品种。现场脱粒加工试验取得了较好的脱粒效果,根据试验结果分析,完成脱粒加工的藜麦脱净率大于99.5%,破碎率低于0.5%,总损失率低于1%,总体试验结果较为满意,得到了用户的一致认可,同时根据现场使用的耐久性结果,对脱粒机上容易疲劳损伤的构件进行了设计修改。

4.2 主要故障分析及解决办法具体见表1。

表1 主要故障及故障排除办法

移动式藜麦脱粒机通过对脱粒辊、脱粒室、筛选系统和风选系统进行优化设计,能够在保证藜麦脱净率的同时降低破碎率,保证藜麦脱粒后的商品性,该型藜麦脱粒机适用于各种种植模式及各种藜麦品种脱粒加工,田间脱粒试验及用户反馈表明,该型移动式藜麦脱粒机针对藜麦脱粒效果较好。